1.本发明属于改性氨纶制备技术领域,涉及改性氨纶的制备方法,具体是一种二氧化钛-氧化石墨烯复合改性氨纶的制备方法。

背景技术:

2.二氧化钛是一种无机氧化物,无毒性,在众多色度调节剂中有最佳的白度和光亮度,被认为世界上性能最好白色颜料之一,广泛应用于涂料、塑料、造纸、印刷油墨、化纤、橡胶、化妆品等工业;同时,二氧化钛有较好的紫外线掩蔽作用,常作为防晒剂掺入纺织纤维中。相对于其他金属氧化物,tio2中ti-o键的极性较大,表面吸附的其他物质后因极化发生解离,容易形成羟基。这种表面羟基可提高tio2作为吸附剂及氢键供体,为表面改性提供方便。但二氧化钛与有机体系的融合,还存在融合能力较差的问题。

3.而氧化石墨烯薄片是石墨粉末经化学氧化及剥离后的产物,氧化石墨烯可以是单一或多层结构,可以随时在横向尺寸上扩展到数十微米。氧化石墨仍保持石墨的层状结构,但在每一层的石墨烯单片上引入了许多含氧官能团,大家普遍接受的结构模型是在氧化石墨烯单片上随机分布羟基和环氧基,而在单片的边缘则引入了羧基和羰基,氧化石墨烯作为合成石墨烯基复合材料的前驱物与支撑载体,具有易功能化与可控性高的特点,在与金属、金属氧化物、高分子聚合物等材料复合过程中,可以提供大的比表面积有效分散附着材料,防止团聚。从石墨烯制备技术产生的问题主要有:片层尺寸被拉大,d-002变大,边界缺陷增多、氧含量不稳定。

4.石墨烯制备方法的逐渐成熟,其主要方法有:(一)机械剥离法:机械剥离法是利用物体与石墨烯之间的摩擦和相对运动,得到石墨烯薄层材料。这种方法操作简单,得到的石墨烯通常保持着完整的晶体结构。(二)氧化还原法:使用硫酸、硝酸等化学试剂及高锰酸钾、双氧水等氧化剂将天然石墨氧化,增大石墨层之间的间距,在石墨层与层之间插入氧化物,制得氧化石墨。(三) 取向附生法:利用单层的石墨片层逐级生长形成多层石墨烯。

5.cn110904532a公开了一种石墨烯多功能氨纶纤维及其制备方法,采用羧基化石墨烯和羧基硅烷偶联剂改性的功能性纳米粒子,该方法需要额外引入化学试剂,对石墨烯进行羧基化。

6.cn107653510a公开了一种生物质石墨烯-氨纶复合纤维的制备方法,预聚合物与二甲基乙酰胺的质量比为1:0.01-0.05,溶液浓度过高,该方法不利于石墨烯与氨纶的结合。

7.cn108221363b公开了.一种远红外纺织面料的制备方法,采用hummers 氧化法氧化进行石墨烯氧化,且在水中制备氧化石墨烯/二氧化钛/二氧化锆复合材料,不利于氧化石墨烯/二氧化钛/二氧化锆与氨纶的结合。

8.上述制备二氧化钛-氧化石墨烯复合改性氨的方法存在含氧基团较少的问题,导致其活性低。

技术实现要素:

9.本发明为了解决上述问题,提出了一种二氧化钛-氧化石墨烯复合改性氨纶的制备方法。具体如下:

10.一种二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括

11.s1将二异氰酸酯和聚四亚甲基醚二醇在有机溶剂中溶解后进行聚合反应得到预聚物,或将二异氰酸酯和聚四亚甲基醚二醇进行预聚反应得到预聚物后加入有机溶剂进行溶解,

12.s2在预聚物溶液中加入由调配扩链剂和终止剂组成的混合胺进行扩链和终止反应,

13.s3在步骤s2中得到的聚合物溶液中加入含有二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为 50℃~70℃,

14.s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

15.其中所述步骤s3中,二氧化钛-氧化石墨烯复合适配剂的制备方法是:

16.s31对石墨烯进行规整片层处理,得到50%以上粒径分布在3-15微米的片层石墨烯,即石墨烯片层为3~7层,晶粒尺寸为3~20微米的片层石墨烯,石墨烯片层化处理过程为:将石墨烯在球磨机中研磨1.0~2.5小时后,在研磨后的石墨烯中加入质量是石墨烯质量0.7~1.5倍的有机溶剂,并进行超声波震荡分散0.5~0.9小时,处理后可得到50%以上粒径分布在3-15微米以内,即 ln控制在3~7层,lc控制在3~20微米的石墨烯;

17.s32将步骤s31得到的片层石墨烯通过有氧环境绝热处理1~3小时使片层石墨烯边界接枝羟基;或是将步骤s31的石墨烯通过高压放电处理2~4小时使石墨烯边界接枝羟基;

18.s33向步骤s32的产物中加入含叔胺基团的强氧化剂,使石墨烯边界接枝含氧活性基团,使得石墨烯碳含量为92%~95%,制得氧化石墨烯中间体;

19.s34将步骤s33得到氧化石墨烯中间体分散在tio2溶胶中,并在绝氧环境、120℃-150℃下进行搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio2‑ꢀ

插层氧化石墨烯分散液;

20.s35将步骤s34得到的二氧化钛-插层氧化石墨烯分散液过滤、洗涤、干燥后得到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;

21.s36将步骤s35得到的二氧化钛-氧化石墨烯复合适配剂粉末利用有机溶剂调配成二氧化钛-氧化石墨烯复合适配剂,待用。

22.本发明所述步骤s1中,二异氰酸酯是mdi、ppdi或mdi与ppdi按照质量分数比为8:1~9:1混合形成的混合二异氰酸酯的一种。

23.所述步骤s1中加入的二异氰酸酯与聚四亚甲基醚二醇的摩尔比为 1.4~1.8。本发明中,将二异氰酸酯和ptmg(聚四亚甲基醚二醇)以摩尔比为1.4~1.8的比例混合进行聚合反应,调整了c/r比(-nco/-oh)比例为 1.4~1.8,使得制备得到的聚氨酯纤维中羟基的比例增加,便于二氧化钛的-ti-o 与氧化石墨烯中间体的羟基形成氢键进行结合。

24.二异氰酸酯的分子式表示为o=c=n-r-n=c=o,聚四亚甲基醚二醇的分子式为ho[ch2ch2ch2ch2o]h,因此调整了二异氰酸酯与聚四亚甲基醚二醇的摩尔比,相当于调

整了预聚反应体系中-n=c=o和-oh的比例,提高了-oh的比例,cn107653510a公开的一种生物质石墨烯-氨纶复合纤维的制备方法中,二异氰酸酯和聚丁二醇的摩尔比为1:1.5-2.5。所述步骤s1中,预聚反应可以是将二异氰酸酯和聚四亚甲基醚二醇在有机溶剂中进行聚合反应得到预聚物,也可以是将二异氰酸酯和聚四亚甲基醚二醇充分进行预聚反应后加入到有机溶剂中进行溶解,即该步骤可以是本体聚合,也可以是溶液聚合。

[0025]

所述步骤s1中a/n比(预聚物与有机溶剂的质量比)为1.02~1.05。

[0026]

为了提高二氧化钛-氧化石墨烯复合改性氨纶中,二氧化钛-氧化石墨烯与氨纶的结合能力,本发明在步骤s1中,将a/n比(预聚物与有机溶剂的质量比)为1.02~1.05:1,而cn107653510a公开的一种生物质石墨烯-氨纶复合纤维的制备方法中,预聚物与有机溶剂的质量比为1:0.01-0.05,本发明相对 cn107653510a提高了有机溶剂的比例,降低了预聚反应体系浓度,有利于体系中加入二氧化钛-氧化石墨烯复合调配剂,有利于聚合物与二氧化钛-氧化石墨烯复合调配剂的羧基、羟基等活性基团结合。

[0027]

当预聚物与有机溶剂的质量比为1.02~1.05时,预聚物溶解在有机溶剂后,固含量约为30%-60%。

[0028]

所述步骤s2结束后,40℃时体系粘度为400pa

·

s~600pa

·

s。

[0029]

步骤s2控制脂肪族端基、伯氨基(-nh2)、仲氨基(-rh)及-oh的含量(伯氨基的活性高于仲氨基),本发明的混合胺(扩链剂和终止剂)是常规混合氨,如1,2丙二胺、乙二胺、二乙胺等多种组成的混合物,对于本领域技术人员来说,混合胺(扩链剂和终止剂)采用常规材料、常规手段可以配置的。

[0030]

在本发明中,为了实现二氧化钛-氧化石墨烯复合适配剂加入后,聚氨酯溶液粘度水平正常,加入的混合胺比现有技术制备氨纶时,加入的混合胺的比例要小,本发明加入的混合胺的质量是预聚物溶液总质量的1.05%~1.09%,使得的扩链反应充分完成后,40℃时聚合物粘度为400pa

·

s~600pa

·

s,体系中,含有脲基甲酸酯的高分子分子量约为2.5万~3.5万。而制备普通聚氨酯纤维时,扩链反应充分完成后,40℃时聚合物粘度为800pa

·

s~1200pa

·

s,含有脲基甲酸酯的高分子分子量约为4.5万~5万。因此,与现有技术相比,降低混合胺加入比例,能够使步骤s2反应后的体系粘度降低,可以确保步骤s3中加入足量的二氧化钛-氧化石墨烯复合适配剂,

[0031]

进一步,所述步骤s3中,加入的含有二氧化钛-氧化石墨烯复合适配剂的添加剂后,氧化石墨烯的质量占二氧化钛-氧化石墨烯复合改性氨纶制备总反应体系质量的0.2%~1%,添加剂加入的比例不超过聚合物溶液总质量的7%。

[0032]

本发明的添加剂含有二氧化钛-氧化石墨烯复合适配剂、防黄剂、抗氧剂、增韧剂、合着力增强剂、耐热剂等,如增韧剂是粒径分布为4-10微米的tio2,合着力增强剂是粒径分布为4-10微米的sm-350,耐热剂是粒径分布为4~10 微米的zno颗粒,耐热剂和柔顺剂也可以采用10微米分布的水菱镁和硬脂酸镁。步骤s3中,加入的添加剂总量不超过步骤s2聚合物溶液总质量的7%,加入的氧化石墨烯的量是预聚物溶液总质量的0.2%~1%。

[0033]

本发明为了实现二氧化钛-氧化石墨烯复合适配剂对氨纶的改性,对氧化石墨烯结构进行改性。现有技术手段制备的氧化石墨烯片层分布随机,氧化基团在石墨烯上也是随机分布,造成石墨烯氧化基团量少,且普通石墨烯片层厚度达到6nm左右,mc(碳含量)≥95%,甚至可以达到99%。为了解决现有方法制备氧化石墨烯氧化基团量少的问题,本发明

提出了一种氧化石墨烯

ꢀ‑

tio2的制备方法。

[0034]

本发明首先制备石墨烯,本发明通过研磨、超声波、震荡等物理方法,通过滑移的方法将石墨片层变薄,将石墨烯片层变成3~7层,每一层厚度约 0.4nm,将石墨烯片层的厚度研磨成<3nm。

[0035]

然后通过氧化方法,即在强氧化剂,将石墨烯mc(碳含量)调整为 92%~95%,使得石墨烯氧化基团含量增加。

[0036]

制备二氧化钛凝胶的方法是,先用有机溶液对tio2进行分散,通过研磨方法将二氧化钛的粒径进行调配,制备二氧化钛凝胶过程中,需要让二氧化钛和氧化石墨烯的粒径在等同的水平线上,便于氧化石墨烯和二氧化钛进行混合,得到插层氧化石墨烯分散液。

[0037]

本发明步骤s33利用含叔胺基团的强氧化剂氧化石墨烯,在石墨烯边界接枝含氧活性基团,使得到的氧化石墨烯中间体碳含量为92%~95%。所述含叔胺基团的强氧化剂组合是h2o2与十四烷基二乙烯三胺、过氧化叔丁醇、过氧化苯甲酰的一种或多种按照体积比7~10:1的强氧化剂组合,叔胺基团的目的是保护h2o2的氧化性能。

[0038]

所述步骤s33含氧活性基团是-cooh、c=o等活性基团。

[0039]

所述步骤s34将步骤s33所得氧化石墨烯中间体分散在tio2溶胶中搅拌的温度是120~150℃,搅拌的时间是0.5~3h,搅拌时间和搅拌温度并不限定,只要保证tio2溶胶与氧化石墨烯搅拌完成得到tio

2-插层氧化石墨烯分散液的条件均可以,

[0040]

所述步骤s33得到的石墨烯碳含量>95%时将s35所得的二氧化钛-氧化石墨烯复合适配剂粉末放置在高温管式炉内,在12%-18%氧气含量气氛下生长接枝含氧活性基团,最后得到氧化石墨烯中碳含量92%~95%的二氧化钛

‑ꢀ

氧化石墨烯复合适配剂粉末。

[0041]

根据碳材料的特性,一般来说氧含量高于8%,会破坏石墨片层本体结构,当氧化石墨烯中碳含量<92%时,会降低石墨烯的导电、导热性能,片层强度也会下降,本发明控制二氧化钛-氧化石墨烯复合适配剂粉末的氧化石墨烯中碳含量92%~95%。

[0042]

本发明中,制备氨纶所述有机溶剂和制备二氧化钛-氧化石墨烯所述的有机溶剂是同一种有机溶剂,如dmac、dmf、或是dmac与dmf按一定比例混合的有机溶剂,本发明的有机溶剂也不限于上述有机溶剂,只要可以用于溶解氨纶预聚物的有机溶剂均可以。

[0043]

本发明还提出了一种二氧化钛-氧化石墨烯复合改性氨纶,

[0044]

本发明的二氧化钛-氧化石墨烯复合改性氨纶结构为聚氨酯纤维和二氧化钛-氧化石墨烯形成上下交替排布的插层结构,二氧化钛-氧化石墨烯的插层≤ 3层。插层分布为

“‑

聚氨酯-二氧化钛-氧化石墨烯-氧化石墨烯-聚氨酯

‑”

或

“‑ꢀ

聚氨酯-二氧化钛-二氧化钛-氧化石墨烯-聚氨酯

‑”

插层结构,优选的-二氧化钛

ꢀ‑

氧化石墨烯-的插层≤3层,若-二氧化钛-氧化石墨烯-插层大于3层,不利于与氨纶的弹性性能。

[0045]

进一步,所述含有脲基甲酸酯的高分子分子量是2.5万~3.5万。

[0046]

进一步,所述二氧化钛通过氢键与氧化石墨烯片层边缘的-oh连接。

[0047]

进一步,所述二氧化钛-氧化石墨烯复合改性氨纶中脲基甲酸酯上的氢键与二氧化钛-氧化石墨烯中的o-ti-o形成交联结构,二氧化钛-氧化石墨烯复合改性氨纶中羰基与二氧化钛-氧化石墨烯中的羟基形成交联结构。

[0048]

本发明突出的技术效果为:

[0049]

1.将二异氰酸酯和ptmg(聚四亚甲基醚二醇)以摩尔比为1.4~1.8的比例混合进

行聚合反应,调整了c/r比(-nco和-oh)比例为1.4~1.8,使得制备得到的聚氨酯纤维中羟基的比例增加,便于与二氧化钛、氧化石墨烯结构形成氢键进行结合。

[0050]

2.为了使聚合物中端氨基比例变多,本发明所述步骤s1中,a/n比(预聚物与有机溶剂的质量比)为1.02~1.05,当预聚物与有机溶剂的质量比为 1.02~1.05时,预聚物溶解在有机溶剂后,固含量约为30%-60%,当a/n越高,预聚物的分子量越大,固含量越高,溶液的粘度越大,步骤s3中能够加入的二氧化钛-氧化石墨烯复合适配剂越少。s2中适当减少体系粘度,有利于二氧化钛-氧化石墨烯复合适配剂的添加,从而活性基团也会增加,这样有利于聚合物与二氧化钛-氧化石墨烯复合适配剂形成氢键并相互结合,得到的二氧化钛-氧化石墨烯改性氨纶在力学性、导电性、抗菌性和合着力等方面有较大的提升。

[0051]

3.通过调整石墨烯片层数量、改变片层尺寸,并使用化学、物理方法在石墨烯片层边界氧化接枝-oh、-cooh等活性基团,增加含氧基团含量,使二氧化钛-氧化石墨烯复合适配剂碳含量达到92%~95%。

附图说明

[0052]

图1本发明的一种二氧化钛-氧化石墨烯结构图,

[0053]

图2本发明的二氧化钛-氧化石墨烯复合改性氨纶中脲基甲酸酯上的氢键与二氧化钛-氧化石墨烯中的o-ti-o形成交联结构,

[0054]

图3本发明的,二氧化钛-氧化石墨烯复合改性氨纶中羰基与二氧化钛-氧化石墨烯中的羟基形成交联结构

[0055]

图4本发明实施例2制备得到的石墨烯粒径分布图,

[0056]

图5本发明实施例3制备得到的石墨烯粒径分布图,

[0057]

图6本发明实施例2制备得到的石墨烯粉体sem图,

[0058]

图7本发明实施例2制备得到的氨纶图片,

[0059]

图8本发明实施例3制备得到的氨纶图片。

具体实施方式

[0060]

通过实施例对本发明的实施方式进行说明。

[0061]

实施例一

[0062]

二氧化钛-氧化石墨烯复合改性氨纶的制备方法,制备过程包括:

[0063]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和256.9kg数均分子量为1800 的ptmg(聚四亚甲基醚二醇)混合,并加入300.88kgdmac有机溶剂进行溶解,充分反应后得到预聚物,本步骤中,mdi(二苯基甲烷二异氰酸酯)和 ptmg(聚四亚甲基醚二醇)的摩尔比为1.4:1,a/n比(预聚物与有机溶剂的质量比)为1.02:1,固含量为32%,聚合方式为溶液聚合。

[0064]

s2在步骤s1得到的预聚物溶液中加入12.16kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照6:3:1的质量比进行混合的混合胺,

[0065]

s3当步骤s2得到的聚合物溶液40℃时粘度达到408pa

·

s时,在步骤s2 中得到的聚合物溶液中加入24.8kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为

1.24kg,二氧化钛的质量为1.55kg,其余为耐热剂11.00kg、柔顺剂11.00kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的0.2%,

[0066]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

[0067]

所述步骤s3中,二氧化钛-氧化石墨烯复合适配剂的制备方法是:

[0068]

s31将石墨烯在球磨机中研磨1.5小时后,在研磨后的石墨烯中加入石墨烯重量0.7倍的dmac有机溶剂,并用20khz超声波震荡分散0.6小时,分别用100目、500目、800的过滤筛,通过三级分筛过滤,用激光粒径仪测得 50%以上粒径分布在3~15微米以内,即ln控制在3~7层,lc控制在3~20微米的石墨烯,

[0069]

s32将步骤s31调整完毕尺寸的石墨烯通过有氧环境绝热处理1小时,让石墨烯边界接枝-oh,具体为将石墨烯加入到管式炉中,控制氧含量为12%,温度控制为900℃,处理1小时后,在石墨烯边界接枝-oh。

[0070]

s33利用石墨烯质量18%的含叔胺基团的强氧化剂组合(双氧水与十四烷基二乙烯三胺的体积比为9:1)氧化石墨烯,在石墨烯边界接枝含氧活性基团 (-cooh,-c=o),利用碳元素分析仪测得,石墨烯碳含量mc为94.96%。

[0071]

s34将步骤s33得到氧化石墨烯中间体分散在tio2溶胶(氧化石墨烯与二氧化钛的质量比0.4:0.5)中,并在绝氧环境下,120℃温度下搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio

2-插层氧化石墨烯分散液,

[0072]

s35将步骤s34得到的二氧化钛-插层氧化石墨烯分散液过滤、洗涤、干燥后得到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;

[0073]

s36将步骤s35得到的二氧化钛-氧化石墨烯复合适配剂粉末利用有机溶剂调配成二氧化钛-氧化石墨烯复合适配剂,待用。

[0074]

实施例2

[0075]

一种二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括

[0076]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和249.76kg数均分子量为2000 的ptmg(聚四亚甲基醚二醇)混合,充分反应后得到预聚物,并加入291.03kg dmac有机溶剂进行溶解,本步骤中mdi(二苯基甲烷二异氰酸酯)和ptmg (聚四亚甲基醚二醇)的摩尔比为1.4:1,a/n比(预聚物与有机溶剂的质量比)为1.03:1,固含量为37%,聚合方式为本体聚合,

[0077]

s2在步骤s1得到的预聚物溶液中加入14.77kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0078]

s3当步骤s2得到的聚合物溶液40℃时粘度达到513pa

·

s时,在步骤s2 中得到的聚合物溶液中加入36.33kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为3.03kg,二氧化钛的质量为6.06kg,其余为耐热剂13.63kg、柔顺剂13.63kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的0.5%,

[0079]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨

纶;

[0080]

所述步骤s3中,二氧化钛-氧化石墨烯复合适配剂的制备方法是:

[0081]

s31将石墨烯在球磨机中研磨2小时后,在研磨后的石墨烯中加入石墨烯重量1.2倍的dmac有机溶剂,并用30khz超声波震荡分散0.75小时,分别用100目、500目、800的过滤筛,通过三级分筛过滤,用激光粒径仪测得石墨烯的粒径值,详见图4,测得d(0.5):1.906μm,d(0.9):4.715μm,d(0.1): 0.645μm,即得到50%以上粒径分布在3~15微米以内,即ln控制在3~7层, lc控制在3~20微米的石墨烯,

[0082]

s32将步骤s31调整完毕尺寸的石墨烯通过有氧环境绝热处理3小时,让石墨烯边界接枝-oh,具体为将石墨烯加入到管式炉中,控制氧含量为15%,温度控制为920℃,处理3小时后,在石墨烯边界接枝-oh。

[0083]

s33利用石墨烯质量25%的含叔胺基团的强氧化剂组合(双氧水与过氧化叔丁醇的体积比为9:1)氧化石墨烯,在石墨烯边界接枝含氧活性基团(-cooh,

ꢀ‑

c=o),利用碳元素分析仪测得,石墨烯碳含量mc为93.74%。

[0084]

s34将步骤s33得到氧化石墨烯中间体分散在tio2溶胶中(氧化石墨烯与二氧化钛的质量比0.4:0.8),并在绝氧环境下,130℃温度下搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio

2-插层氧化石墨烯分散液,

[0085]

s35将步骤s34得到的二氧化钛-插层氧化石墨烯分散液过滤、洗涤、干燥后得到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;

[0086]

s36将步骤s35得到的二氧化钛-氧化石墨烯复合适配剂粉末利用有机溶剂调配成二氧化钛-氧化石墨烯复合适配剂,待用。

[0087]

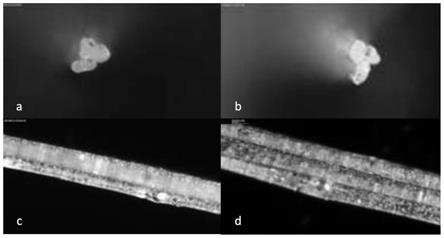

本实施例得到的二氧化钛-氧化石墨烯复合改性氨纶如图7所示,图中a、 b为氨纶的横截面图,c、d为氨纶的侧面照片,可以观察到,二氧化钛-氧化石墨烯分布效果好、截面均匀。

[0088]

实施例三

[0089]

一种二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括

[0090]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和244.21kg数均分子量为2200 的ptmg(聚四亚甲基醚二醇)混合,充分反应后得到预聚物,并加入280.20kgdmac有机溶剂进行溶解,本步骤中mdi(二苯基甲烷二异氰酸酯)和ptmg (聚四亚甲基醚二醇)的摩尔比为1.4:1,a/n比(预聚物与有机溶剂的质量比)为1.05:1,固含量为42%,聚合方式为本体聚合。

[0091]

s2在步骤s1得到的预聚物溶液中加入17.23kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0092]

s3当步骤s2得到的聚合物溶液40℃时粘度达到602pa

·

s时,在步骤s2 中得到的聚合物溶液中加入41.41kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为5.92kg,二氧化钛的质量为14.79kg,其余为耐热剂10.35kg、柔顺剂10.35kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的1%,

[0093]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨

纶;

[0094]

所述步骤s3中,二氧化钛-氧化石墨烯复合适配剂的制备方法是:

[0095]

s31将石墨烯在球磨机中研磨2.5小时后,在研磨后的石墨烯中加入石墨烯重量1.5倍的dmac有机溶剂,并用40khz超声波震荡分散0.9小时,分别用100目、500目、800的过滤筛,通过三级分筛过滤,用激光粒径仪测得石墨烯的粒径值,详见图5,测得d(0.5):3.073μm,d(0.9):7.44μm,d(0.1): 0.995μm,得到50%以上粒径分布在3~15微米以内,即ln控制在3~7层, lc控制在3~20微米的石墨烯,

[0096]

s32将步骤s31调整完毕尺寸的石墨烯通过高压放电处理2小时,让石墨烯边界接枝-oh,具体为将石墨烯放入到密闭负极放电装置中,用石墨烯作为负极,金属探针作为正极,调整放电电压为1万伏特,利用尖端突发高压的方式,处理2小时,在石墨烯边界接枝-oh。

[0097]

s33利用石墨烯质量20%的含叔胺基团的强氧化剂组合(双氧水与过氧化苯甲酰的体积比为8:1)氧化石墨烯,在石墨烯边界接枝含氧活性基团(-cooh,

ꢀ‑

c=o),利用碳元素分析仪测得,石墨烯碳含量mc为94.33%。

[0098]

s34将步骤s33得到氧化石墨烯中间体分散在tio2溶胶中(氧化石墨烯与二氧化钛的质量比0.4:1.0),并在绝氧环境下,150℃温度下搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio

2-插层氧化石墨烯分散液,

[0099]

s35将步骤s34得到的二氧化钛-插层氧化石墨烯分散液过滤、洗涤、干燥后得到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;

[0100]

s36将步骤s35得到的二氧化钛-氧化石墨烯复合适配剂粉末利用有机溶剂调配成二氧化钛-氧化石墨烯复合适配剂,待用。

[0101]

本实施例得到的二氧化钛-氧化石墨烯复合改性氨纶如图8所示,图中a、 b为氨纶的横截面图,c、d为氨纶的侧面照片,可以观察到,二氧化钛-氧化石墨烯在氨纶中的结合情况好。

[0102]

实施例四

[0103]

本实施与实施例2的不同在于步骤s3中,本实施例的氧化石墨烯的含量是聚合物总质量的1%。

[0104]

步骤s3具体为:

[0105]

s3当步骤s2得到的聚合物溶液40℃时粘度达到513pa

·

s时,在步骤s2 中得到的聚合物溶液中加入36.33kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为6.06kg,二氧化钛的质量为12.11kg,其余为耐热剂9.08kg、柔顺剂9.08kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的1%,

[0106]

本实施例s32为将步骤s31调整完毕尺寸的石墨烯通过高压放电处理4 小时,让石墨烯边界接枝-oh,具体为将石墨烯放入到密闭负极放电装置中,用石墨烯作为负极,金属探针作为正极,调整放电电压为1万伏特,利用尖端突发高压的方式,处理4小时,在石墨烯边界接枝-oh。

[0107]

实施例五

[0108]

一种二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括

[0109]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和249.76kg数均分子量为2000 的ptmg(聚四亚甲基醚二醇)混合,并加入291.03kgdmac有机溶剂进行溶解,充分反应后得到预聚物,本步骤中mdi(二苯基甲烷二异氰酸酯)和 ptmg(聚四亚甲基醚二醇)的摩尔比为1.4:1,a/n比(预聚物与有机溶剂的质量比)为1.03:1,聚合方式为溶液聚合。

[0110]

s2在步骤s1得到的预聚物溶液中加入14.77kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0111]

s3当步骤s2得到的聚合物溶液40℃时粘度达到503pa

·

s时,在步骤s2 中得到的聚合物溶液中加入36.33kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为3.03kg,二氧化钛的质量为6.06kg,其余为耐热剂13.63kg、柔顺剂13.63kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的0.5%,

[0112]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

[0113]

所述步骤s3中,二氧化钛-氧化石墨烯复合适配剂的制备方法是:

[0114]

s31将石墨烯在球磨机中研磨1小时后,在研磨后的石墨烯中加入石墨烯重量1.0倍的dmac有机溶剂,并用20khz超声波震荡分散0.5小时,分别用100目、500目、800的过滤筛,通过三级分筛过滤,用激光粒径仪测得50%以上粒径分布在3~15微米以内,即ln控制在3~7层,lc控制在3~20微米的石墨烯,

[0115]

s32将步骤s31调整完毕尺寸的石墨烯通过有氧环境绝热处理3小时,让石墨烯边界接枝-oh,具体为将石墨烯加入到管式炉中,控制氧含量为12%,温度控制为950℃,处理3小时后,在石墨烯边界接枝-oh。

[0116]

s33利用石墨烯质量15%的含叔胺基团的强氧化剂组合(双氧水与过氧化叔丁醇的体积比为8:1)氧化石墨烯,在石墨烯边界接枝含氧活性基团(-cooh,

ꢀ‑

c=o),利用碳元素分析仪测得,石墨烯碳含量mc为96.76%。

[0117]

s34将步骤s33得到氧化石墨烯中间体分散在tio2溶胶中(氧化石墨烯与二氧化钛的质量比0.4:0.8),并在绝氧环境下,130℃温度下搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio

2-插层氧化石墨烯分散液,

[0118]

s35将步骤s34得到的二氧化钛-插层氧化石墨烯分散液过滤、洗涤、干燥后得到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;

[0119]

s36继续用氧化法将s35所得的二氧化钛-氧化石墨烯复合适配剂粉末放置在高温管式炉内,在低含量氧气氛下(12%-18%)900℃环境下,生长接枝 2小时,测得二氧化钛-氧化石墨烯复合适配剂的氧化石墨烯中碳含量为 92.33%。

[0120]

对比例1

[0121]

本对比例与实施例2的不同在于步骤s1中,mdi(二苯基甲烷二异氰酸酯)和ptmg(聚四亚甲基醚二醇)以摩尔比为1.3:1的比例混合进行聚合反应,其他步骤相同。具体为二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括

[0122]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和307.40kg数均分子量为2000 的ptmg(聚四亚甲基醚二醇)混合,并加入346.99kgdmac有机溶剂进行溶解,充分反应后得到预聚物,本步骤中mdi(二苯基甲烷二异氰酸酯)和 ptmg(聚四亚甲基醚二醇)的摩尔比为1.3:1,a/n比(预聚物与有机溶剂的质量比)为1.03:1,

[0123]

s2在步骤s1得到的预聚物溶液中加入17.61kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0124]

s3当步骤s2得到的聚合物溶液40℃时粘度达到513pa

·

s时,在步骤s2 中得到的聚合物溶液中加入43.32kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为3.61kg,二氧化钛的质量为4.51kg,其余为耐热剂17.60kg、柔顺剂17.60kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的0.5%,

[0125]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

[0126]

本对比例中,二氧化钛-氧化石墨烯复合适配剂的制备方法是同实施例2 中二氧化钛-氧化石墨烯复合适配剂的制备方法。

[0127]

对比例2

[0128]

本对比例与实施例2的不同在于步骤s1中,mdi(二苯基甲烷二异氰酸酯)和ptmg(聚四亚甲基醚二醇)以摩尔比为1.9:1的比例混合进行聚合反应,其他步骤相同。具体为二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括:

[0129]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和210.32kg数均分子量为2000 的ptmg(聚四亚甲基醚二醇)混合,并加入252.74kgdmac有机溶剂进行溶解,充分反应后得到预聚物,本步骤中mdi(二苯基甲烷二异氰酸酯)和 ptmg(聚四亚甲基醚二醇)的摩尔比为1.9:1,a/n比(预聚物与有机溶剂的质量比)为1.03:1。

[0130]

s2在步骤s1得到的预聚物溶液中加入12.83kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0131]

s3当步骤s2得到的聚合物溶液40℃时粘度达到513pa

·

s时,在步骤s2 中得到的聚合物溶液中加入31.55kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为2.63kg,二氧化钛的质量为3.29kg,其余为耐热剂12.82kg、柔顺剂12.82kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的0.5%,

[0132]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

[0133]

本对比例中,二氧化钛-氧化石墨烯复合适配剂的制备方法是同实施例2 中二氧化钛-氧化石墨烯复合适配剂的制备方法。

[0134]

对比例3

[0135]

本对比例与实施例2的不同在于步骤s2中,所述a/n比(预聚物与溶剂的质量比)为1.01:1,

[0136]

具体为二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括:

[0137]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和249.76kg数均分子量为2000 的ptmg(聚四亚甲基醚二醇)混合,并加入296.79kgdmac有机溶剂进行溶解,充分反应后得到预聚物,本步骤中mdi(二苯基甲烷二异氰酸酯)和 ptmg(聚四亚甲基醚二醇)的摩尔比为1.6:1,a/n比(预聚物与有机溶剂的质量比)为1.01:1,

[0138]

s2在步骤s1得到的预聚物溶液中加入14.91kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0139]

s3当步骤s2得到的聚合物溶液40℃时粘度达到324pa

·

s时,在步骤s2 中得到的聚合物溶液中加入36.69kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为3.69kg,二氧化钛的质量为4.59kg,其余为耐热剂14.22kg、柔顺剂14.22kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量的0.5%,

[0140]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

[0141]

本对比例中,二氧化钛-氧化石墨烯复合适配剂的制备方法是同实施例2 中二氧化钛-氧化石墨烯复合适配剂的制备方法。

[0142]

所述步骤s33,如果官能团含量不达标,继续用氧化法将s45所得的前驱体(go-tio2溶胶g0结构)粉末放置在高温管式炉内,在低含量氧气氛下 (12%-18%)生长接枝,最后得到合适的tio2/go夹层结构复合材料。

[0143]

对比例4

[0144]

本对比例与实施例2的不同在于步骤s2中,所述a/n比(预聚物与溶剂的质量比)为1.06:1,

[0145]

具体为二氧化钛-氧化石墨烯复合改性氨纶的制备方法,包括:

[0146]

s1将50kgmdi(二苯基甲烷二异氰酸酯)和249.76kg数均分子量为2000 的ptmg(聚四亚甲基醚二醇)混合,并加入282.79kgdmac有机溶剂进行溶解,充分反应后得到预聚物,本步骤中mdi(二苯基甲烷二异氰酸酯)和 ptmg(聚四亚甲基醚二醇)的摩尔比为1.6:1,a/n比(预聚物与有机溶剂的质量比)为1.06:1,

[0147]

s2在步骤s1得到的预聚物溶液中加入10.49kg调配混合胺(扩链剂和终止剂)进行扩链和终止反应,混合胺(扩链剂和终止剂)是乙二胺:丙二胺:二乙胺按照5:3:2的质量比进行混合的混合胺,

[0148]

s3当步骤s2得到的聚合物溶液40℃时粘度达到655pa

·

s时,在步骤s2 中得到的聚合物溶液中加入35.58kg包含二氧化钛-氧化石墨烯复合适配剂的添加剂,完成氨纶聚合物溶液配制,并控制储料温度范围为50~70℃,其中添加剂中,氧化石墨烯的质量为3.56kg,二氧化钛的质量为4.45kg,其余为耐热剂13.79kg、柔顺剂13.79kg,耐热剂和柔顺剂分别是10微米分布的水菱镁和硬脂酸镁,本步骤中,氧化石墨烯的含量是聚合物总质量

的0.5%,

[0149]

s4对步骤s3得到的聚合物溶液进行纺丝,得到二氧化钛-氧化石墨烯复合改性氨纶;

[0150]

本对比例中,二氧化钛-氧化石墨烯复合适配剂的制备方法是同实施例2 中二氧化钛-氧化石墨烯复合适配剂的制备方法。

[0151]

对比例5

[0152]

本对比例与实施例2的不同在于步骤s32中,将步骤s31调整完毕尺寸的石墨烯通过有氧环境绝热处理4.5小时,让石墨烯边界接枝-oh,其他过程与实施例2相同,

[0153]

步骤s3中,二氧化钛-氧化石墨烯复合适配剂的制备方法是:

[0154]

s31将石墨烯在球磨机中研磨2小时后,在研磨后的石墨烯中加入石墨烯重量1.2倍的dmac有机溶剂,并用30khz超声波震荡分散0.75小时,分别用100目、500目、800的过滤筛,通过三级分筛过滤,用激光粒径仪测得石墨烯的粒径值,详见图4,测得d(0.5):1.906μm,d(0.9):4.715μm,d(0.1): 0.645μm,即得到50%以上粒径分布在3~15微米以内,即ln控制在3~7层, lc控制在3~20微米的石墨烯,

[0155]

s32将步骤s31调整完毕尺寸的石墨烯通过有氧环境绝热处理4.5小时,让石墨烯边界接枝-oh,具体为将石墨烯加入到管式炉中,控制氧含量为15%,温度控制为920℃,处理4.5小时后,在石墨烯边界接枝-oh,

[0156]

s33利用石墨烯质量25%的含叔胺基团的强氧化剂组合(双氧水与过氧化叔丁醇的体积比为9:1)氧化石墨烯,在石墨烯边界接枝含氧活性基团(-cooh,

ꢀ‑

c=o),利用碳元素分析仪测得,石墨烯碳含量mc为90.36%,

[0157]

s34将步骤s33得到氧化石墨烯中间体分散在tio2溶胶中(氧化石墨烯与二氧化钛的质量比0.4:0.8),并在绝氧环境下,130℃温度下搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio

2-插层氧化石墨烯分散液,

[0158]

s35将步骤s34得到的二氧化钛-插层氧化石墨烯分散液过滤、洗涤、干燥后得到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;

[0159]

s36将步骤s35得到的二氧化钛-氧化石墨烯复合适配剂粉末利用有机溶剂调配成二氧化钛-氧化石墨烯复合适配剂,待用。

[0160]

对比例6

[0161]

本对比例与实施例2的不同在于步骤s3中,氧化石墨烯的制备方法采用hummers法,其他步骤与实施例2完全相同。

[0162]

本实施例中,步骤s3中,二氧化钛-氧化石墨烯的制备方法是

[0163]

在低温下,在浓硫酸中,加入2份粒度小于30μm的石墨粉(碳含量大于99.85%),同时加入1份硝酸钠进行混合,再分次加入6份高锰酸钾,控制反应温度不超过20℃,搅拌反应一段时间,然后升温到35℃左右,继续搅拌30min,再缓慢加入一定量的去离子水,续拌20min后,并加入适量双氧水还原残留的氧化剂,使溶液变为亮黄色。趁热过滤,并用5%hcl溶液和去离子水洗涤直到滤液中无硫酸根被检测到为止。最后将滤饼置于60℃的真空干燥箱中充分干燥得到氧化石墨烯;将得到氧化石墨烯中间体分散在tio2溶胶中并加入有机溶剂,在绝氧环境下,120℃温度下搅拌,保证tio2溶胶与氧化石墨烯交换完全得到tio

2-氧化石墨烯分散液;将步骤s34得到的二氧化钛

‑ꢀ

插层氧化石墨烯分散液过滤、洗涤、干燥后得

到二氧化钛-氧化石墨烯复合适配剂粉末,密封保存待用;本步骤中,利用碳元素分析仪测得氧化石墨烯中,碳含量为97.36%。

[0164]

从实施例2与对比例6可知,采用本发明的方法,氧化石墨烯中,含氧基团含量高。

[0165]

对上述实施例1~5,对比例1~6得到的二氧化钛-氧化石墨烯复合改性氨纶进行性能评价,将样品牵伸100%,用190℃热空气处理90秒,测试氨纶力学性能,使用电阻测试仪测试氨纶电阻率,详见表2。

[0166]

抗菌性能测试方法是在盛有试验菌培养液的三角瓶中加入一定量的上述制备的氨纶,经高温高压灭菌后,冷却至室温,在其中接入试验菌种,保证菌液在氨纶上均匀分布,菌浓度用稀释平板法测定(37℃,培养24h)。当纤维和试验菌接触一段时间后,用磷酸盐缓冲液冲洗,梯度稀释后,取少量菌液,倾注于营养琼脂板上,测定三角瓶中残存活菌菌液浓度,以测试氨纶的抗菌杀菌性能,测试结果详见表3。

[0167]

上述实施例中的有机溶液为dmac,在其他的一些实施例中,也可以是 dmf、或是dmac与dmf按一定比例混合的有机溶剂,并不影响本发明保护的范围,上述实施中二异氰酸酯是mdi,在一些实施中,也可以是ppdi或 mdi与ppdi按照质量分数比为8:1~9:1混合形成的混合二异氰酸酯,无须一一赘述,本发明制备氨纶的方法,根据聚合反应条件,可将步骤s1聚合反应方式调整为本体聚合方式或溶液聚合方式。

[0168]

表1各实施例、对比例中关键工艺参数表

[0169]

[0170][0171]

表2各实施例、对比例制备得到的氨纶性能评价

[0172]

[0173][0174]

表3各实施例制备的氨纶抗菌性能表

[0175] 大肠杆菌抑菌率(%)金黄色普通球菌抑菌率(%)白色念珠菌抑菌率(%)实施例1999985实施例2999985实施例3939380实施例4999985实施例5979783对比例6909073

[0176]

由上述实施例和对比例可见:实施例1~3的断裂强力逐渐降低,断裂伸度逐渐降低,平均合着力逐渐降低,电阻率逐渐降低,抗菌性能逐渐增强,可以推断,c/r增大,a/n增大,有利于断裂强力的增大,有利于断裂伸度合着力,石墨烯含量的增加,有利于平均合着力、导电性能和抗菌性能。

[0177]

实施例2和实施例4可见,石墨烯添加量为0.5%时,各项指标较好。

[0178]

实施例2与对比例1、对比例2可见,c/r比过小和过大,都不利于氨纶的综合性能,推断c/r比过小,体系中的羟基太少,不能与二氧化钛-氧化石墨烯复合适配剂形成氢键结合,使得氨纶复配的二氧化钛-氧化石墨烯较少, c/r比过大,也影响体系中羟基的形成,使得体系中的羟基太少,不足以与加入的二氧化钛-氧化石墨烯复合适配剂形成氢键结合,影响氨纶整体性能。

[0179]

实施例1~5与对比例5可见,二氧化钛-氧化石墨烯复合适配剂中氧化石墨烯的碳含量<92%后,氨纶整体性能有所下降,推动为当氧化石墨烯中碳含量<92%时,会降低石墨烯的导电、导热性能,片层强度也会下降。

[0180]

实施例2与对比例3、对比例4可见,a/n比过小和过大,都不利于氨纶的综合性能,推断a/n比过小,体系中的羟基太少,不能与二氧化钛-氧化石墨烯复合适配剂形成氢键结合,使得氨纶复配的二氧化钛-氧化石墨烯较少, a/n比大,也影响体系中羟基的形成,使得体系中的羟基太少,不足以与加入的二氧化钛-氧化石墨烯复合适配剂形成氢键结合,影响氨纶整体性能。

[0181]

实施例2与对比例6可见,本发明的二氧化钛-氧化石墨烯复合适配剂制备方法,在石墨烯上接枝含氧活性基团的比例更多。

[0182]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同

替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。