1.本发明涉及一种复合弹性纤维及制备方法,属于化学纤维领域。更具体的,是一种以热塑性聚酰胺(tpae)弹性体为复合纤维的芯层、聚酰胺6为复合纤维的皮层,通过偏心皮芯复合纺丝方法制得。

背景技术:

2.随着人们生活水平的提高,消费者对纺织品的服用舒适性要求越来越高。为了满足这些需求,在纺织品开发过程中越来越注重弹性纤维的研究开发和应用。目前市场上的弹性纤维主要有聚氨酯(氨纶)、聚醚酯、聚烯烃及聚酯类自卷曲复合纤维等,其中,氨纶是最早开发的弹性纤维且应用广泛,但含氨纶服装穿着一段时间后形变明显增大,而且氨纶芯丝可能率先断裂使布面起泡、起趋,影响美观。聚醚酯、聚烯烃类弹性纤维的弹性回复率与氨纶比偏低;聚酯类并列自卷曲纤维则卷曲稳定度不高,织物中的潜在卷曲性能呈现不够,所以一般用其生产弹性织物时,仍需与氨纶复合。特开平8-260246公开了一种“聚氨酯/聚酰胺复合弹性纤维的制造方法”,它是以聚氨酯为芯层、聚酰胺为皮层,通过偏心皮芯复合纺丝方法制得卷曲性和弹性兼具的纤维,但因熔纺氨纶的热稳定性较差,与聚酰胺6复合纺丝难度较大,生产成本高。

技术实现要素:

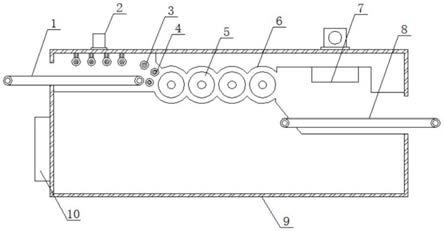

3.本发明针对现有技术的不足,提供了一种复合弹性纤维及制备方法,本发明以热塑性聚酰胺(tpae)弹性体为复合纤维的芯层、聚酰胺6为复合纤维的皮层,通过偏心皮芯复合纺丝制得。其中芯层热塑性聚酰胺(tpae)弹性体直接从聚合反应釜通过熔体管道输送分配、纺丝计量泵计量、送至复合纺丝组件,皮层聚酰胺6切片经螺杆挤压机熔融挤出、纺丝计量泵计量、送至复合纺丝组件,从喷丝孔喷出的熔体细流经侧吹风冷却、油轮上油、低速纺丝、卷绕成形制得未牵伸复合丝(udy),然后对udy进行先牵伸、后高温松驰热定型,从而制得具有优良卷曲性和弹性回复率的复合弹性纤维。

4.本发明的技术方案是:

5.一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以聚酰胺66盐为硬段、聚醚为软段,制得邵氏硬度为40~75、熔点为190~215℃、熔指10~40g

·

(10min)-1的热塑性聚酰胺弹性体(tpae);

6.2)未牵伸复合丝(udy)的制备:以步骤1)制得的热塑性聚酰胺弹性体(tpae)为复合纤维的芯层、纤维级聚酰胺6(pa6)(江苏海阳科技)为复合纤维的皮层,将tpae直接从聚合反应釜通过熔体管道输送分配、纺丝计量泵计量、送至复合纺丝组件,皮层pa6切片经螺杆挤压机熔融挤出、纺丝计量泵计量、送至复合纺丝组件,从喷丝孔喷出的熔体细流经侧吹风冷却、油轮上油、低速纺丝、卷绕成形制得未牵伸复合丝(udy);其中(pa6/tpae)复合比为60~40/40~60,tpae输送管道的温度为220~240℃,纺丝箱体温度为230~250℃;pa6螺杆挤压机温度230~260℃、纺丝箱体温度为250~270℃,侧吹风风速0.4~0.6m/s,卷绕速度

600~1000m/min;

7.3)牵伸复合丝(fdy):将udy先在温度22

±

2℃、湿度65

±

5%的条件下平衡48小时,然后在牵伸设备上,设定总牵伸倍数为3.0~5.0倍,牵伸速度400~800m/min。第一罗拉的温度为室温、第二罗拉的温度为60~80℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为100~130℃、第二罗拉与第三罗拉的超喂率为20~50%,最终制得规格为83~165dtex/24~72f、断裂强度≧2.0cn/dtex、断裂伸长率80~120%、沸水收缩率15~25%、卷曲收缩率35~55%的复合弹性纤维。

8.所述步骤1)中聚酰胺66(山东东辰工程塑料有限公司)占tpae聚合物的质量百分比为50~80%;所述聚醚软段采用聚乙二醇、聚丙二醇、聚丁二醇(聚四氢呋喃)中的一种或多种(阿拉丁),所述软段总量占tpae聚合物的质量百分比为20~50%;

9.所述步骤2)中纤维级聚酰胺6相对黏度2.6、熔点220.9℃。

10.本发明的有益效果为:本发明以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

具体实施方式

11.下面通过具体实施例,对本发明作进一步的描述。

12.邵氏硬度按gb/t 2411-2008进行测试;

13.熔点按gb/t 19466-2004进行测试;

14.熔融指数按gb/t 3682-2000,在235℃、2.16kg条件下测试;

15.相对黏度按fz/t 51004-2011进行测试;

16.纤维的断裂强度和断裂伸长率按gb/t 14344-2008《化学纤维长丝拉伸性能试验方法》测试。

17.纤维的沸水收缩率按gb/t6505-2017《化学纤维长丝热收缩率试验方法》测试。

18.纤维的卷曲收缩率按gb/t 6506-2017《合成纤维变形丝卷缩性能试验方法》测试。

19.实施例1

20.本实施例的一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以硬段聚酰胺66盐的质量百分比为80%、软段聚乙二醇的质量百分比为20%,制得邵氏硬度为74、熔点为214.6℃、熔指12.1g

·

(10min)-1的热塑性聚酰胺弹性体,然后直接通过增压泵和熔体输送管道送至纺丝工序(详见表1,表1为共聚反应单体配比及聚酰胺弹性体(tpae)主要物性指标表)。

21.2)未牵伸复合丝(udy)的制备:将步骤1)制得的tpae为复合纤维的芯层、纤维级聚酰胺6(pa6)为复合纤维的皮层,将tpae熔体直接从聚合反应釜通过熔体管道输送分配、纺丝计量泵计量、送至复合纺丝组件,皮层pa6切片经螺杆挤压机熔融挤出、纺丝计量泵计量、送至复合纺丝组件,从喷丝孔喷出的熔体细流经侧吹风冷却、油轮上油、低速纺丝、卷绕成形制得udy;其中pa6/tpae复合比为60/40,tpae熔体输送管道的温度为240℃,纺丝箱体温度为250℃;pa6螺杆挤压机温度260℃、纺丝箱体温度为270℃,侧吹风风速0.6m/s,卷绕速

度1000m/min,制得udy。

22.3)牵伸复合丝(fdy):将步骤2)制得的udy先在温度22

±

2℃、湿度65

±

5%的条件下平衡48小时,然后在牵伸设备上,设定总牵伸倍数为3.0倍,牵伸速度800m/min;第一罗拉的温度为室温、第二罗拉的温度为80℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为130℃、第二罗拉与第三罗拉的超喂率为20%,最终制得规格为83dtex/24f、断裂强度3.14cn/dtex、断裂伸长率118.2%、沸水收缩率15.8%、卷曲收缩率36.2%的复合弹性纤维(详见表2,表2为主要纺丝牵伸加工工艺与物性指标表)。

23.本实施例以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

24.实施例2

25.本实施例的一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以硬段聚酰胺66盐的质量百分比为70%、软段聚丙二醇的质量百分比为30%,制得邵氏硬度为65、熔点为207.8℃、熔指20.6g

·

(10min)-1的热塑性聚酰胺弹性体,然后直接通过增压泵和熔体输送管道送至纺丝工序(详见表1)。

26.2)未牵伸复合丝(udy)的制备:制备方法同实施例1,所不同的是pa6/tpae复合比为55/45,tpae熔体输送管道的温度为235℃,纺丝箱体温度为245℃;pa6螺杆挤压机温度255℃、纺丝箱体温度为265℃,侧吹风风速0.55m/s,卷绕速度900m/min,制得udy。

27.3)牵伸复合丝(fdy):制备方法同实施例1,所不同的是设定总牵伸倍数为3.5倍,牵伸速度700m/min;第一罗拉的温度为室温、第二罗拉的温度为75℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为120℃、第二罗拉与第三罗拉的超喂率为25%,最终制得规格为83dtex/36f、断裂强度2.91cn/dtex、断裂伸长率109.3%、沸水收缩率17.6%、卷曲收缩率39.4%的复合弹性纤维(详见表2)。

28.本实施例以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

29.实施例3

30.本实施例的一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以硬段聚酰胺66盐的质量百分比为60%、软段聚四氢呋喃的质量百分比为40%,制得邵氏硬度为59、熔点为201.9℃、熔指31.2g

·

(10min)-1的热塑性聚酰胺弹性体,然后直接通过增压泵和熔体输送管道送至纺丝工序(详见表1)。

31.2)未牵伸复合丝(udy)的制备:制备方法同实施例1,所不同的是pa6/tpae复合比为50/50,tpae熔体输送管道的温度为230℃,纺丝箱体温度为240℃;pa6螺杆挤压机温度250℃、纺丝箱体温度为260℃,侧吹风风速0.50m/s,卷绕速度800m/min,制得udy。

32.3)牵伸复合丝(fdy):制备方法同实施例1,所不同的是设定总牵伸倍数为4.0倍,

牵伸速度600m/min;拉的温度为室温、第二罗拉的温度为70℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为115℃、第二罗拉与第三罗拉的超喂率为30%,最终制得规格为110dtex/36f、断裂强度2.85cn/dtex、断裂伸长率101.8%、沸水收缩率19.3%、卷曲收缩率52.7%的复合弹性纤维(详见表2)。

33.本实施例以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

34.实施例4

35.本实施例的一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以硬段聚酰胺66盐的质量百分比为50%、软段聚丙二醇的质量百分比为50%,制得邵氏硬度为44、熔点为197.2℃、熔指37.6g

·

(10min)-1的热塑性聚酰胺弹性体,然后直接通过增压泵和熔体输送管道送至纺丝工序(详见表1)。

36.2)未牵伸复合丝(udy)的制备:制备方法同实施例1,所不同的是pa6/tpae复合比为50/50,tpae熔体输送管道的温度为230℃,纺丝箱体温度为240℃;pa6螺杆挤压机温度245℃、纺丝箱体温度为260℃,侧吹风风速0.50m/s,卷绕速度750m/min,制得udy。

37.3)牵伸复合丝(fdy):制备方法同实施例1,所不同的是设定总牵伸倍数为4.0倍,牵伸速度550m/min;第一罗拉的温度为室温、第二罗拉的温度为70℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为115℃、第二罗拉与第三罗拉的超喂率为30%,最终制得规格为110dtex/48f、断裂强度2.78cn/dtex、断裂伸长率96.7%、沸水收缩率20.5%、卷曲收缩率54.1%的复合弹性纤维(详见表2)。

38.本实施例以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

39.实施例5

40.本实施例的一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以硬段聚酰胺66盐的质量百分比为60%、软段聚乙二醇、聚丙二醇的质量百分比各为20%,制得邵氏硬度为55、熔点为193.8℃、熔指30.1g

·

(10min)-1的热塑性聚酰胺弹性体,然后直接通过增压泵和熔体输送管道送至纺丝工序(详见表1)。

41.2)未牵伸复合丝(udy)的制备:制备方法同实施例1,所不同的是pa6/tpae复合比为45/55,tpae熔体输送管道的温度为225℃,纺丝箱体温度为235℃;pa6螺杆挤压机温度240℃、纺丝箱体温度为255℃,侧吹风风速0.45m/s,卷绕速度700m/min,制得udy。

42.3)牵伸复合丝(fdy):制备方法同实施例1,所不同的是设定总牵伸倍数为4.5倍,牵伸速度500m/min;第一罗拉的温度为室温、第二罗拉的温度为65℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为110℃、第二罗拉与第三罗拉的超喂率为35%,最终制得规格为165dtex/48f、断裂强度2.51cn/dtex、断裂伸长率91.4%、沸水收

缩率22.1%、卷曲收缩率49.3%的复合弹性纤维(详见表2)。

43.本实施例以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

44.实施例6

45.本实施例的一种复合弹性纤维的制备方法,包括如下步骤:1)热塑性聚酰胺弹性体(tpae)的制备:以硬段聚酰胺66盐的质量百分比为60%、软段聚丙二醇、聚四氢呋喃的质量百分比各为20%,制得邵氏硬度为54、熔点为192.3℃、熔指31.7g

·

(10min)-1的热塑性聚酰胺弹性体,然后直接通过增压泵和熔体输送管道送至纺丝工序(详见表1)。

46.2)未牵伸复合丝(udy)的制备:制备方法同实施例1,所不同的是pa6/tpae复合比为40/60,tpae熔体输送管道的温度为220℃,纺丝箱体温度为230℃;pa6螺杆挤压机温度230℃、纺丝箱体温度为250℃,侧吹风风速0.40m/s,卷绕速度600m/min,制得udy。

47.3)牵伸复合丝(fdy):制备方法同实施例1,所不同的是设定总牵伸倍数为5.0倍,牵伸速度400m/min;第一罗拉的温度为室温、第二罗拉的温度为60℃、第三罗拉的温度为室温,第二罗拉与第三罗拉间的热板(非接触式)温度为100℃、第二罗拉与第三罗拉的超喂率为40%,最终制得规格为165dtex/72f、断裂强度2.35cn/dtex、断裂伸长率86.3%、沸水收缩率24.8%、卷曲收缩率47.9%的复合弹性纤维(详见表2)。

48.本实施例以聚酰胺66盐为硬段、聚醚为软段的新型热塑性弹性体合成tpae,可以免去单体的萃取;采用熔体直接纺丝技术,既可减少工序、节约成本,又可抑制tpae的质量波动;其次以tpae为复合纤维的芯层、聚酰胺6为复合纤维的皮层,设计偏心皮芯复合结构,并采用低速纺丝制得udy,然后对udy进行先牵伸、后高温松驰热定型方法,能得到力学性能和弹性回复率优良的复合弹性纤维。

49.比较例1

50.制备方法同实施例4,所不同的是:fdy按常规的牵伸、热定型步骤,即没有松驰热定型过程。

51.设定总牵伸倍数为4.0倍,牵伸速度550m/min。第一罗拉的温度为室温、第二罗拉的温度为70℃、第一罗拉与第二罗拉间的热板(接触式)温度为115℃,最终制得规格为110dtex/48f、断裂强度2.97cn/dtex、断裂伸长率76.4%、沸水收缩率32.4%、卷曲收缩率23.5%的复合弹性纤维(详见表2)。

52.表1

[0053][0054]

表2

[0055]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。