1.本发明涉及回收油雾的油剂回收装置,以及具备该油剂回收装置的纱线处理机构及纺纱牵伸装置,该油雾是从通过将流体喷射到被施加了油剂的纱线所行进的纱线行进空间来对纱线实施规定处理的纱线处理装置飞散出的油雾。

背景技术:

2.以往,以减少摩擦、抑制静电、提高卷装的形状、提高纱线加热的均匀性等为目的,有时给纱线施加油剂。在通过将流体喷射到被施加了油剂的纱线所行进的纱线行进空间来对纱线实施规定处理的纱线处理装置中,由于喷射流体,附着在纱线上的油剂的一部分被吹飞而变成油雾。如果这样的油雾从纱线处理装置飞散,则存在附着在树脂零部件上而使该树脂零部件劣化、油滴化了的喷雾附着在纱线、卷装上使纱线质量下降,或者周围被白雾笼罩而使现场环境恶化的隐患。作为如上所述的纱线处理装置,我们知道例如络交装置、微细喷嘴等。络交装置为通过喷射流体给纱线施加络交的装置。微细喷嘴为使施加给了纱线的油剂均匀化的装置。

3.为了解决上述问题,在例如专利文献1中公开了将从络交装置的纱线行进空间喷出的喷流引导到风道体,用设置在风道体内部的过滤器将油雾油滴化并回收的技术。并且,在专利文献2中公开了吸引络交装置中产生的油雾等漂浮成分的技术。

4.在先技术文献

5.专利文献

6.专利文献1:日本特开2017-218706号公报

7.专利文献2:日本特开2017-509810号公报

8.发明的概要

9.发明想要解决的课题

10.但是,像专利文献1那样仅在络交装置附近配置风道体,存在大量没有流入风道体的油雾,难以有效率地回收油雾。并且,在像专利文献2靠吸引回收油雾的情况下,能回收多少油雾很大程度上取决于吸引装置的能力。但是,吸引装置大多是直接使用配设在工厂等中的装置,能力的增强也有限度。并且,想要增强吸引装置的能力,存在需要花费巨大的成本的问题。

技术实现要素:

11.鉴于以上的课题,本发明以低成本、有效地回收从纱线处理装置飞散的油雾为目的。

12.用于解决课题的手段

13.本发明所涉及的回收油雾的油剂回收装置,该油雾是从纱线处理装置飞散出的油雾,该纱线处理装置通过将流体喷射到被施加了油剂的纱线所行进的纱线行进空间来对所述纱线实施规定处理,其特征在于,具备:收容所述纱线处理装置、形成有吸引口的壳体,以

及配置在所述壳体的内部、将因喷射所述流体而产生的来自所述纱线行进空间的喷流导向所述吸引口的引导部件。

14.在本发明中,在收容纱线处理装置的壳体上形成吸引口,从纱线处理装置飞散的油雾通过吸引口回收。但是,如果只是单纯地设置壳体,在吸引装置的吸引力不足的情况下,油雾滞留在壳体内。滞留在纱线周围的油雾随着伴流向壳体外部漏出。另一方面,如果为了抑制油雾漏出而增强吸引装置的能力,则可能会导致大幅度的成本上升。因此,在本发明中,设置将来自纱线行进空间的喷流导向吸引口的引导部件。通过这样,能够利用从纱线行进空间排出的喷流的力量将油雾导到吸引口,能够以低成本、有效地回收油雾。

15.在本发明中可以是,所述引导部件具有收进所述喷流的导入口、以及将所述喷流朝向所述吸引口排出的排出口的风道部件。

16.如果是这样的结构,由于能够利用风道部件稳固地将喷流导到吸引口,因此能更有效地回收油雾。并且,能够将来自风道部件的排出口的流体的喷出作为壳体的吸引口处的吸引的助力来加以利用。

17.在本发明中可以是,所述风道部件中的包含所述排出口的所述排出口侧的一部分,越朝向所述排出口侧流路面积越逐渐变小。

18.如果是这样的结构,由于朝向排出口的流体的压力升高,因此能够在将从纱线行进空间喷出时的力量维持在一定程度的状态下将流体从排出口排出。因此,能够提高由流体从风道部件喷出带来的吸引助力的效果,进而,能够有效地回收油雾。

19.在本发明中可以是,所述风道部件具有以与所述纱线行进空间的延设方向交叉的朝向配置的引导面,所述引导面的所述导入口侧的端部在所述延设方向上位于所述纱线行进空间的外侧。

20.如果是这样的结构,将从纱线行进空间的两端喷出的喷流收进风道部件的内部变得容易。

21.在本发明中可以是,所述引导面中的包含所述导入口侧的端部的所述导入口侧的一部分,越向所述排出口侧在所述延设方向上越向所述纱线行进空间的外侧扩展。

22.如果是这样的结构,来自纱线行进空间的喷流被引导面向排出口侧引导变得容易,能够遏制因碰到引导面而导致流动紊乱。

23.在本发明中可以是,所述引导面从所述导入口侧的端部跨越到所述排出口侧的端部地弯曲。

24.如果引导面上存在拐角,则在此流体的流动就容易紊乱。在这一点上,通过使引导面为弯曲面,能够使流体的流动变得顺畅。

25.在本发明中可以是,所述引导面成对设置在所述延设方向上的所述纱线行进空间的两侧,一对所述引导面关于所述延设方向上的所述纱线行进空间的中心而面对称。

26.如果是这样的结构,流体在风道部件内部的流动也容易变得对称,流动不容易紊乱。

27.在本发明中可以是,在所述壳体的内表面与所述风道部件的外表面之间,形成有与所述吸引口连通的吸引流路。

28.如果是这样的结构,即使是没有被收进风道部件的油雾也能经由吸引流路从吸引口吸引,因此能够更有效地回收油雾。

29.在本发明中可以是,所述风道部件能够在离开所述纱线处理装置的远离位置与比所述远离位置距离所述纱线处理装置近的靠近位置之间移动。

30.风道部件配置得越靠近纱线处理装置,则能回收越多的油雾。但是,这样一来,在向纱线处理装置进行挂纱作业之际,风道部件成为障碍。因此,通过像上述那样将风道部件构成为可动式,能够兼顾油雾的回收效率和挂纱作业的可操作性。

31.在本发明中可以是,在所述壳体上形成有所述纱线通过的开口部,设置有能够变更所述开口部的开口面积的开闭部件。

32.壳体上形成的开口部越小,越能够减少油雾从壳体漏出的量。但是,这样一来,在向纱线处理装置进行挂纱作业之际,使纱线通过开口部就变得困难。因此,如上所述,通过在开口部设置开闭部件,能够兼顾降低油雾的泄漏和挂纱作业的可操作性。

33.本发明所涉及的纱线处理机构的特征在于,具备:通过将流体喷射到被施加了油剂的纱线所行进的纱线行进空间来对所述纱线实施规定处理的纱线处理装置,以及上述任一个油剂回收装置。

34.如果是这样的纱线处理机构,如已经说明过的那样,能够以低成本、有效地回收从纱线处理装置飞散的油雾。

35.在本发明中可以是,所述纱线处理装置具备:形成有所述纱线行进空间的纱线处理部,支承所述纱线处理部的支承部件,以及在所述纱线行进空间的延设方向上配置于所述纱线处理部的外侧的喷流引导部件;所述喷流引导部件从所述支承部件朝向所述引导部件而立起。

36.如果是这样的结构,能够利用喷流引导部件将来自纱线行进空间的喷流导向引导部件,进而,能够更有效地回收油雾。

37.在本发明中可以是,所述喷流引导部件从所述支承部件向所述延设方向上的所述纱线行进空间的外侧倾斜并立起。

38.如果是这样的结构,由于来自纱线行进空间的喷流被喷流引导部件向引导部件引导变得容易,因此能够遏制因碰到喷流引导部件而导致流动紊乱。

39.在本发明中可以是,在所述喷流引导部件上形成有所述纱线插入的导引槽。

40.如果是这样的结构,由于能够将喷流引导部件作为导纱部件加以利用,因此能够遏制零部件数量的增加。

41.本发明所涉及的纺纱牵伸装置的特征在于,具备给纱线施加油剂的油剂施加装置,以及在纱线行进方向上配置在所述油剂施加装置的下游侧的上述任一个纱线处理机构。

42.如果是这样的纺纱牵伸装置,如已经说明过的那样,能够以低成本、有效地回收从纱线处理装置飞散的油雾。

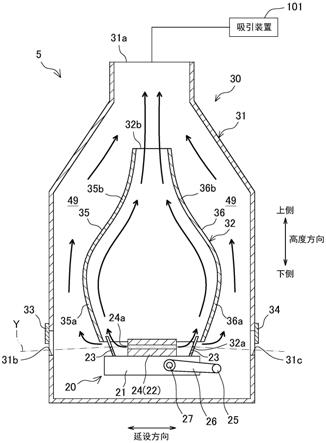

附图说明

43.图1为具备本实施方式所涉及的络交施加机构的纺纱牵伸装置的示意图。

44.图2为络交装置的立体图。

45.图3为具备油剂回收装置的络交施加机构的剖视图。

46.图4为具备油剂回收装置的络交施加机构的剖视图。

47.图5为风道部件的立体图。

48.图6为示出络交施加机构中的空气的流动的图。

49.附图标记的说明

50.1—纺纱牵伸装置;2—油剂导引件(油剂施加装置);5—络交施加机构(纱线处理机构);20—络交装置(纱线处理装置);21—支承部件;22—络交部(纱线处理部);23—导纱部件(喷流引导部件);23a—导引槽;24a—纱线行进空间;30—油剂回收装置;31—壳体;31a—吸引口;31b、31c—开口部;33、34—开闭部件;32—风道部件(引导部件);32a—导入口;32b—排出口;35、36—引导面;49—吸引流路;y—纱线。

具体实施方式

51.(纺纱牵伸装置)

52.对本发明的实施方式进行说明。图1为具备本实施方式所涉及的络交施加机构的纺纱牵伸装置的示意图。将图1中示出的上下前后方向分别定义为纺纱牵伸装置1的上下前后方向。

53.纺纱牵伸装置1牵伸从纺纱装置100纺出的多根合成纤维纱y,卷取到多个筒管b上而形成多个卷装p。纺纱牵伸装置1具有油剂导引件2(相当于本发明的油剂施加装置)、拉伸装置3、第1牵伸辊4、络交施加机构5(相当于本发明的纱线处理机构)、第2牵伸辊6和卷取装置7。在纺纱装置100中,从由齿轮泵等构成的聚合物供给装置(图示省略)提供的聚合物通过未图示的喷纱头被挤出到下方。

54.从纺纱装置100纺出的多根纱线y在沿与图1的纸面垂直的方向排列的状态下,在沿着油剂导引件2、拉伸装置3、第1牵伸辊4、络交施加机构5、第2牵伸辊6的纱道中行进。而且,多根纱线y从第2牵伸辊6沿前后方向分配,在卷取装置7中分别卷取到多个筒管b上。

55.从纺纱装置100纺出的多根纱线y在被油剂导引件2施加了油剂后送至拉伸装置3。本实施方式的油剂导引件2在纱线行进方向上配置在纺纱装置100与拉伸装置3之间,但油剂导引件2在纱线行进方向可以配置在比后述的络交装置20靠上游一侧的任意位置。拉伸装置3为未图示的多个加热辊收容在保温箱内的结构。拉伸装置3利用多个加热辊将从纺纱装置100纺出的多根纱线y分别加热并拉伸。

56.被拉伸装置3拉伸后的多根纱线y由第1牵伸辊4和第2牵伸辊6送至卷取装置7。在第1牵伸辊4与第2牵伸辊6之间,配置有具有使构成纱线y的多根长丝缠绕来施加络交的络交装置20(相当于本发明的纱线处理装置)的络交施加机构5。另外,络交施加机构5在纱线行进方向上可以配置在比油剂导引件2靠下游一侧的任意位置上。例如,可以像图1的虚线所示那样,在拉伸装置3与第1牵伸辊4之间配置络交施加机构5。对于络交装置20和络交施加机构5后面详细地进行说明。

57.卷取装置7具有机体11、转台12、2根筒管支架13、支承框体14、接触辊15、和横动装置16。卷取装置7通过使筒管支架13旋转,而将从第2牵伸辊6送来的多根纱线y同时卷取到多个筒管b上,形成多个卷装p。

58.在机体11上安装有圆板状的转台12。转台12由未图示的电动机旋转驱动。在转台12上以沿前后方向延伸的姿势悬臂支承有圆筒状的2根筒管支架13。在各筒管支架13上沿其轴向(前后方向)以排列的状态装着多个筒管b。通过转台12旋转,2根筒管支架13能够在

上侧的巻取位置与下侧的退避位置之间移动。

59.支承框体14为沿前后方向延伸的部件,其后端部固定在机体11上。在支承框体14的下部能够相对于支承框体14上下移动地安装有沿前后方向延伸的辊支承部件17。在辊支承部件17上旋转自由地支承有沿前后方向延伸的接触辊15。通过由该接触辊15对卷装p施加预定的接触压力,整理卷装p的形状。

60.在辊支承部件17上配置有横动装置16。横动装置16具有沿前后方向排列的多个横动导纱器16a。多个横动导纱器16a由未图示的电动机驱动,沿前后方向往复移动。通过横动导纱器16a在挂有纱线y的状态下往复移动,纱线y边以支点导纱器18为中心前后摆动,边被卷取到对应的筒管b上。

61.(络交装置)

62.图2为络交装置20的立体图。图2中的延设方向是指后述纱线行进空间24a延设的方向。排列方向是指多根纱线y排列的方向,是与延设方向正交的方向。高度方向是指与延设方向和排列方向同时正交的方向。在本说明书中,为了方便起见,将高度方向的一侧(图2的上侧)称为上侧、将另一侧(图2的下侧)称为下侧。但是,高度方向上的上侧和下侧不一定与竖直方向上的上侧和下侧(图1所示的上侧及下侧)一致。

63.络交装置20用压缩空气(本发明中的流体的一例)给纱线y施加络交。络交装置20具有支承部件21、络交部22(相当于本发明的纱线处理部)、2个导纱部件23(相当于本发明的喷流引导部件)。支承部件21支承络交部22及2个导纱部件23。构成络交部22的多枚络交片24及2个导纱部件23从支承部件21立在高度方向上的同一侧(上侧)。

64.络交部22具有多枚络交片24沿排列方向排列的结构。在各络交片24中纱线行进空间24a沿延设方向贯穿,纱线y在该纱线行进空间24a中行进。在彼此相邻的络交片24之间的上部,形成有用来将纱线y插入纱线行进空间24a的纱线插入通道24b。在络交片24的延设方向的中央部,形成有朝向纱线行进空间24a喷射压缩空气的喷射口(图示省略)。在纱线行进空间24a内行进的纱线y通过受到从喷射口喷射的压缩空气的作用而被施加络交。喷射出的压缩空气从纱线行进空间24a的两端成为喷流而喷出。

65.2个导纱部件23在延设方向上与络交部22隔开间隔分别配置在络交部22的两侧。导纱部件23具有从支承部件21立起来、并且沿排列方向延伸的壁状的形状。导纱部件23不是从支承部件21朝向正上方立起,而是从支承部件21朝延设方向上络交部22的外侧倾斜并立起。在导纱部件23上沿排列方向等间隔地形成有多个导引槽23a。导引槽23a为朝上开放的狭缝形状。通过多根纱线y插入对应的导引槽23a而规定络交装置20中多根纱线y的纱道。

66.另外,图2中省略了图示,在络交装置20中设置有挂纱作业时使用的挂纱辅助部件25(参照图3和图4)。挂纱辅助部件25为沿排列方向延伸的圆棒状部件。挂纱辅助部件25的一端固定在臂26上,通过臂26安装在支承部件21上。在本实施方式中,挂纱辅助部件25被悬臂支承着,但也可以是两点支承的结构。臂26能够以支点27为中心摆动。由此,挂纱辅助部件25能够在图3示出的下侧位置与图4示出的上侧位置之间移动。

67.(油剂回收装置)

68.在如上所述结构的络交装置20中,附着在纱线y上的油剂的一部分由于喷射压缩空气而被吹飞,成为油雾。如果这样的油雾与来自纱线行进空间24a的喷流一起从络交装置20飞散,则存在附着在树脂零部件而使该树脂零部件劣化,或者附着在纱线y、卷装p上而使

纱线质量下降的隐患。因此,在络交施加机构5中设置有用来回收从络交装置20飞散的油雾的油剂回收装置30。

69.图3和图4为具备油剂回收装置30的络交施加机构5的剖视图,详细为,与排列方向正交的剖面的剖视图。图3示出了后述的风道部件32位于靠近络交装置20的靠近位置的状态,图4示出了风道部件32位于离开络交装置20的远离位置的状态。图5为风道部件32的立体图。

70.如图3和图4所示,油剂回收装置30具有壳体31和风道部件32(相当于本发明的引导部件)。壳体31为收容络交装置20和风道部件32的箱形部件。在壳体31的上端部形成有与吸引装置101连接的吸引口31a。吸引口31a为沿高度方向延伸的喷嘴,产生朝上的吸引力。在壳体31的下部配置有络交装置20,在络交装置20的上侧配置有风道部件32。络交装置20被固定,但风道部件32可以像后述那样沿高度方向移动。在壳体31的内表面与风道部件32的外表面之间,形成有与吸引口31a连通的吸引流路49。油剂回收装置30经由风道部件32或吸引流路49从吸引口31a将从络交装置20飞散出的油雾吸引并回收。

71.在壳体31上形成有将多根纱线y导入壳体31内的开口部31b、和将多根纱线y导出到壳体31外的开口部31c。在开口部31b、31c上设置有能够改变开口部31b、31c的开口面积的开闭部件33、34。

72.风道部件32具有将来自络交装置20的纱线行进空间24a的喷流导向吸引口31a的作用,覆盖络交装置20地配置。如图5所示,风道部件32为由4个侧面35~38构成的中空部件,沿高度方向延伸。在风道部件32的下端形成有吸入喷流的导入口32a,在上端形成有将喷流向吸引口31a排出的排出口32b。从高度方向看,导入口32a完全包含着络交装置20。排出口32b形成在与吸引口31a相对的位置上,其开口面积比导入口32a要小。

73.在延设方向上彼此相对的一对侧面35、36相当于本发明的引导面。以后,称为引导面35、36。引导面35、36以与纱线行进空间24a的延设方向交叉的朝向配置。在排列方向上彼此相对的一对侧面37、38为与正交于排列方向的面平行的平面。如图5所示,在侧面38上固定有滑动件39。在壳体31的内表面固定有沿高度方向延伸的轨道部件40,滑动件39能够滑动地与轨道部件40卡合。由此,风道部件32能够在靠近位置(图3示出的位置)与远离位置(图4示出的位置)之间沿高度方向移动。风道部件32的移动既可以由操作者手动进行,也可以设置使风道部件32移动的驱动装置。

74.优选设置将风道部件32定位在靠近位置和远离位置的定位机构。例如,在靠近位置的定位可以通过设置在络交装置20上的未图示的止挡件与风道部件32的下端相抵接来进行。在远离位置的定位可以通过由锁扣等卡合机构带来的壳体31和风道部件32的卡合来进行。当然,也可以采用其他定位机构的结构。

75.一对引导面35、36从排列方向观察为弯曲的弯曲面,关于延设方向上的络交装置20(纱线行进空间24a)的中心而面对称。在从延设方向观察的情况下,引导面35、36的下端部的一部分与导纱部件23重叠。详细为,在高度方向上,引导面35、36的下端位于比导纱部件23的上端靠下侧、并且比导引槽23a的下端靠上侧的位置。引导面35、36的下端部在延设方向上位于比纱线行进空间24a靠外侧、进而比导纱部件23的上端部靠外侧的位置。因此,容易将来自纱线行进空间24a的喷流收进风道部件32的内部。

76.引导面35、36中的包含下端部的下侧(导入口32a一侧)的一部分为越向上侧(排出

口32b侧)越向延设方向上的络交部22的外侧扩展的第1弯曲部35a、36a。第1弯曲部35a、36a以向延设方向的外侧鼓起的方式弯曲。引导面35、36中的包含上端部的上侧的一部分为越向上侧彼此越接近的第2弯曲部35b、36b。第2弯曲部35b、36b以向延设方向的内侧凹陷的方式弯曲。第1弯曲部35a与第2弯曲部35b连续,第1弯曲部36a与第2弯曲部36b连续。

77.借助第1弯曲部35a、36a,风道部件32直到中途越向上侧流路面积(与高度方向正交的剖面处风道部件32内的面积)越逐渐增大。并且,借助第2弯曲部35b、36b,风道部件32从中途开始越向上侧流路面积越逐渐变小。另外,第1弯曲部35a、36a的下端部的切线方向与导纱部件23的倾斜大致相同。

78.(挂纱作业)

79.参照图3和图4说明对收容在壳体31中的络交装置20进行挂纱作业时的顺序。图3和图4中的壳体31的近身一侧的面为能够开闭的门(图示省略),通过打开该门,能够向络交装置20进行挂纱作业。

80.在开始挂纱作业之际,如图4所示那样,使风道部件32移动到离开络交装置20的远离位置。然后,打开开闭部件33、34,同时使挂纱辅助部件25移动到上侧位置。如果打开开闭部件33、34,则开口部31b、31c的开口面积变为最大,在挂纱作业之际使多根纱线y通过开口部31b、31c变得容易。

81.接着,用未图示的吸枪将多根纱线y卷挂到第1牵伸辊4(参照图1)上,然后从开口部31b导入到壳体31的内部。然后,将多根纱线y挂到挂纱辅助部件25上,从开口部31c导出到壳体31的外部,并卷挂到第2牵伸辊6上。在这种状态下,如果使挂纱辅助部件25下降到下侧位置,则如图3所示,多根纱线y被插入到导纱部件23的各导引槽23a内。

82.接着,使风道部件32下降到靠近络交装置20的靠近位置,利用风道部件32覆盖络交装置20。最后,通过关闭开闭部件33、34来结束向络交装置20的挂纱作业。如果关闭开闭部件33、34,开口部31b、31c的开口面积是多根纱线y通过所需的最小限面积,能够遏制油雾的泄漏。

83.(空气的流动)

84.图6为示出络交施加机构5中空气的流动的图,用箭头表示空气的主要流动。从络交装置20的纱线行进空间24a的两端喷出的喷流直接沿着延设方向流动,碰到导纱部件23。碰到了导纱部件23的喷流由于存在支承部件21,不会流动到下侧,大部分向上侧流动,从导入口32a流入风道部件32的内部。此时,由于导纱部件23向斜上方外侧倾斜,因此,碰到了导纱部件23的喷流容易向上侧被引导,能够遏制因碰到导纱部件23而导致流动紊乱。

85.流入风道部件32内部的喷流主要沿着引导面35、36流动。由于第1弯曲部35a、36a向外侧扩展,因此,能够顺畅地使沿着导纱部件23向斜上方外侧的流动朝向上侧。由于第2弯曲部35b、36b彼此的间隔朝向排出口32b逐渐变窄,因此风道部件32内部的流路面积逐渐变小。因此,空气的压力向排出口32b升高,所以能够将从纱线行进空间24a喷出时的力量维持在一定程度,空气被从排出口32b朝向吸引口31a气势不减地排出。由于能够将这样的空气从风道部件32的排出口32b的喷出作为壳体31的吸引口31a处的吸引的助力而加以利用,因此能够有效率地回收油雾。

86.另一方面,从络交装置20飞散出的油雾的一部分从导纱部件23与风道部件32之间的间隙,或者从导纱部件23的导引槽23a向风道部件32的外部漏出。但是,由于在壳体31与

风道部件32之间形成有吸引流路49,因此即使是没被收进风道部件32的油雾,也与吸引流路49中的空气的流动一起被引导到吸引口31a而被回收。此时,通过像上述那样空气被从排出口32b气势不减地排出,能够利用负压吸引吸引流路49的空气,因此能够良好地回收漂浮在吸引流路49中的油雾。

87.(效果)

88.在本实施方式中,在收容络交装置20的壳体31上形成有吸引口31a,从络交装置20飞散出的油雾经由吸引口31a而被回收。但是,如果只是单纯地设置壳体31,在吸引装置101的吸引力不足的情况下,油雾滞留在壳体31内。滞留在纱线y周围的油雾随着伴流向壳体31外部漏出。如果为了抑制油雾漏出而增强吸引装置101的能力,则可能会导致大幅度的成本上升。因此,在本实施方式中,设置有将来自纱线行进空间24a的喷流导向吸引口31a的引导部件(风道部件32)。通过这样,能够利用从纱线行进空间24a排出的喷流的力量将油雾引导到吸引口31a,能够以低成本、有效地回收油雾。

89.在本实施方式中,上述引导部件为具有收进喷流的导入口32a和使喷流朝向吸引口31a排出的排出口32b的风道部件32。如果是这样的结构,由于能够利用风道部件32将喷流稳固地导到吸引口31a,因此能够更有效地回收油雾。并且,能够将空气从风道部件32的排出口32b的喷出作为在壳体31的吸引口31a处的吸引的助力而加以利用。

90.在本实施方式中,风道部件32中的包含排出口32b的排出口32b侧的一部分越向排出口32b一侧,流路面积越逐渐变小。如果是这样的结构,由于朝向排出口32b的空气的压力升高,因此能够在将从纱线行进空间24a喷出时的力量维持在一定程度的状态下将空气从排出口32b排出。因此,能够提高由空气从风道部件32喷出带来的吸引辅力效果,进而,能够更有效地回收油雾。

91.在本实施方式中,风道部件32具有以与纱线行进空间24a的延设方向交叉的朝向配置的引导面35、36,引导面35、36的导入口32a侧的端部在延设方向上位于纱线行进空间24a的外侧。如果是这样的结构,将从纱线行进空间24a的两端喷出的喷流收进风道部件32的内部变得容易。

92.在本实施方式中,引导面35、36中的包含导入口32a侧的端部的导入口32a侧的一部分越向排出口32b侧,越向纱线行进空间24a的延设方向上的外侧扩展。如果是这样的结构,来自纱线行进空间24a的喷流被引导面35、36向排出口32b一侧引导变得容易,能够遏制因碰到引导面35、36而导致流动紊乱。

93.在本实施方式中,引导面35、36在从导入口32a侧的端部跨越到排出口32b侧的端部地弯曲。如果引导面35、36存在拐角,则那里的空气的流动容易紊乱。在这一点上,通过使引导面35、36成为弯曲面,能够使空气的流动顺畅。

94.在本实施方式中,一对引导面35、36关于纱线行进空间24a的延设方向的中心而面对称。如果是这样的结构,空气在风道部件32的内部的流动也容易变得对称,流动不容易变紊乱。

95.在本实施方式中,在壳体31的内表面与风道部件32的外表面之间形成有与吸引口31a连通的吸引流路49。如果是这样的结构,即使是没被收进风道部件32的油雾,也经由吸引流路49从吸引口31a被吸引,因此能够更有效地回收油雾。

96.在本实施方式中,风道部件32能够在离开络交装置20的远离位置与比远离位置距

离络交装置20近的靠近位置之间移动。风道部件32配置得越靠近络交装置20,能回收越多的油雾。但是,这样一来,在向络交装置20进行挂纱作业之际,风道部件32成为障碍。因此,通过像上述那样将风道部件32构成为可动式,能够兼顾油雾的回收效率和挂纱作业的可操作性。

97.在本实施方式中,在壳体31上形成有纱线y通过的开口部31b、31c,设置有能够改变开口部31b、31c的开口面积的开闭部件33、34。壳体31上形成的开口部31b、31c越小,越能减少油雾从壳体31漏出的量。但是这样一来,在向络交装置20进行挂纱作业之际,使纱线y通过开口部31b、31c变得困难。因此,通过像上述那样在开口部31b、31c上设置开闭部件33、34,能够兼顾降低油雾的泄漏和挂纱作业的可操作性。

98.在本实施方式中,络交装置20具有形成有纱线行进空间24a的络交部22、支承络交部22的支承部件21、和配置在纱线行进空间24a的延设方向上络交部22外侧的喷流引导部件(导纱部件23),导纱部件23从支承部件21朝向引导部件(风道部件32)而立起。如果是这样的结构,能够利用喷流引导部件(导纱部件23)将来自纱线行进空间24a的喷流导向引导部件(风道部件32),进而,能够更有效地回收油雾。

99.在本实施方式中,喷流引导部件(导纱部件23)从支承部件21向延设方向上的纱线行进空间24a的外侧倾斜并立起。如果是这样的结构,来自纱线行进空间24a的喷流被喷流引导部件(导纱部件23)向引导部件(风道部件32)引导变得容易,能够遏制因碰到喷流引导部件(导纱部件23)而导致流动紊乱。

100.在本实施方式中,在喷流引导部件(导纱部件23)上形成有插入纱线y的导引槽23a。如果是这样的结构,由于能够将喷流引导部件作为导纱部件而加以利用,因此能够遏制零部件数量的增加。

101.(其他实施方式)

102.下面说明对上述实施方式施加了各种变更的变形例。

103.上述实施方式的壳体31的具体结构能够适当变更。例如,吸引口31a也可以形成在壳体31的上端部以外的地方。并且,也可以形成多个吸引口31a。并且,在开口部31b、31c上设置开闭部件33、34不是必须的。

104.上述实施方式的风道部件32的具体结构能够适当变更。例如,风道部件32的引导面35、36弯曲不是必须的,也可以是平面、折弯面。并且,风道部件32的侧面37、38也可以是弯曲面。而且,风道部件32既可以是笔直的的圆筒形、方筒形,也可以是圆锥台、方形台且内部中空的部件,还可以是中途折弯的管那样的形状。风道部件32延伸的方向也能够适当变更。并且,风道部件32中排出口32b的配置能够适当变更,但优选排出口32b与壳体31的吸引口31a相对配置。

105.在上述实施方式中,风道部件32为可动式,但只要能够向络交装置20进行挂纱作业,风道部件32为可动式不是必须的。并且,风道部件32既可以被分割为多个设置,也可以导入口32a侧或排出口32b侧的一部分分支为多条路径。

106.在上述实施方式中,本发明的引导部件为风道部件32,但引导部件也可以采用其他方式。例如,也可以利用单块或多块导引板(像引导面35、36这样的部件)构成引导部件。

107.在上述实施方式中,络交装置20的导纱部件23采用倾斜地立起的部件,但也可以从支承部件21沿高度方向笔直地立起。并且,导纱部件23并不局限于板状部件,可以采用从

支承部件21立起的各种突出形状。

108.在上述实施方式中,纺纱牵伸装置1具备拉伸装置3。但是,也可以将本发明应用于不具备拉伸装置3的纺纱牵伸装置。

109.在上述实施方式中,说明了本发明的纱线处理装置为络交装置20的情况。但是,也可以将本发明所涉及的油剂回收装置应用于其他的纱线处理装置。作为其他的纱线处理装置,可以列举例如使施加给纱线的油剂均匀化的微细喷嘴。并且,在上述实施方式中,说明了流体从纱线行进空间24a的两端喷出的例子,但本发明的纱线处理装置也可以是流体从纱线行进空间24a的一端喷出的装置。这种情况下,本发明的引导面和喷流引导部件也可以仅设在流体从纱线行进空间24a喷出的一侧。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。