1.本专利所涉及立体车库载车板的新型传动装置,属于立体车库技术领域。

背景技术:

2.在立体车库载车板的传动过程中,载车板的主要组成是:

①

承载存车的波浪板,波浪板之间用螺栓合格连接。

②

波浪板的中间下部用方管固定,在波浪板两侧下部用边梁支托,波浪板与边梁用螺栓合格连接。

③

在边梁两端各有两个万向球轴承支撑,边梁与万向球轴承用螺栓连接或装配焊连接。老式链传动如图1所示,该链传动主要由主动链轮8和被动链轮3以及环形链条(标准链条4与固定在载车板方管正下的弯板链条6串联)等组成,其中,主动链轮8是装配在减速电机9上,而减速电机9是装配在t型座10上,当调节螺钉7调好链长后,t型紧固件11就把减速电机9与t型座10紧固一体;被动链轮3是装配在固定轴承座2上,固定轴承座2和t型座10用地脚螺栓1与地面紧固,该链传动最大输送距离≤50倍链条节距。

3.该老式链传动的直线段为承受载车板牵引力的拉力段,其弧线段为承受链条自重的张力段,在减速电机9顺时针旋转时,其拉力段的ad段为主拉力段,旨在牵引载车板右行,其拉力段的ea段为次拉力段,旨在满足部分弧线段链条的张力平衡;如果要载车板左行,减速电机9需逆时针旋转,原弧线段链条被张紧,通过被动链轮3的作用,其拉力段的ea段变为主拉力段,牵引载车板左行,其拉力段的ad段变为次拉力段,满足部分弧线段链条的张力平衡;在上述操作过程中,载车板速度由正速

→

停顿

→

逆速的变换,载车板行程由正行

→

停顿

→

逆行的变换,a处链条受力由左牵引力

→

无牵引力

→

右牵引力的变换,因此a处链条承受反复突变载荷,必然减损链条的使用寿命,也产生有害振动噪音,总之,这种载车板的老式链传动弊病很多,主要是:使用质量差,使用效率低,使用寿命短,制造成本高,有害噪音大等,为了避免此弊病,提出实施本专利。

技术实现要素:

4.本专利所涉及的立体车库载车板新型链传动与上述不同,是一种低成本高质量的新型链传动装置,主要表现为下方面:

5.(1)本专利使立体车库老式链传动由柔性链传动变成刚性链传动,具体是由在载车板所属波浪板下矩形管上固定的弯板链条6组成(见图11),在载车板方向变换过程中,没有因链条松紧变换而产生传动误差,也就避免链条承受突变载荷,也就避免了有害振动噪音等产生,使载车板链传动使用质量及使用寿命均得到提高。

6.(2)载车板老式链传动的传动长度限定在两个链轮中心距之间,而且限定中心距长度<50倍链条节距,本专利二层以上立体车库载车板链传动如图2所示,地面车库载车板链传动如图9所示,其链传动长度均不受此限制,只需在所需传动长度以内,按链条节距的倍数布置即可,而且还节省一半链轮装置和一半链条装置,大大节省成本还扩大其使用范围。

7.(3)老式链传动无法实现在纵横两个方向切换运行,本专利可在纵横两个方向平

稳切换运行,具体是在纵横切换点设置链齿过桥装置,该过桥装置主要为数个中心距等于链条节距的环形槽轮组成,也称过桥轮27,该过桥轮27可旋转,其齿高h(等于链条滚子半径),其齿距p与同规格链条节距相同(见图4,图8),当载车板做纵向运行时,主动链轮8做旋转运动时,该过桥轮27起同规格链条作用;当载车板做横向运行时,该过桥轮27起空位让道作用,主动链轮8的链齿横向“钻孔”穿越过桥轮27的齿廓缝隙。

8.(4)本专利可实现新型链传动精度无级可调可锁定,其调整装置有上层调整与地面调整两种结构:前者见图2由以下组成:

①

在上下可调板15一端合格焊接平销20;

②

在三角架17的立板上装配焊轴套25;

③

在上下可调板15下侧中间,与t型升降丝杆24装配焊轴套25(见图6);后者见图9由以下组成:

①

在上下可调板15一端合格焊接平销20;

②

在三角架17立板上装配焊轴套25;

③

在上下可调板15下侧中间,与t型升降丝杆24装配焊轴套25(见图6);图2及图9新型链传动精度无级可调可锁定操作如下:t型升降丝杆24及相关螺母垫圈与三角架17底板安装孔合格就位,上下可调板15上面各相关件合格装配,根据其链传动齿廓啮合的齿高h与齿距p的实况,合格调整t型升降丝杆24上相关螺母并紧固锁定,合格调整调节螺钉7并紧固三角架紧固件22,该调整方式简捷可靠且精度高,大大提高该新型链传动的安装效率及安装质量。

9.(5)本专利具有随机平面微调功能以满足任何瞬间链轮与链条侧板的对中啮合要求,确保随时链传动处于良好对中啮合状态,其微调结构见图5所示:在上下可调板15上安装水平可调板16,用立销19把两者插装一体,并在立销19下端用卡环卡住,使水平可调板16以及上面所装配的减速电机9及主动链轮8等在工作中既能实现上下稳定工作,还能实现瞬间水平微调,据此可避免因制造及安装误差造成载车板链传动中链齿啃链条侧板或链齿与链条干涉发生链齿出轨事故。

10.(6)本专利主要解决地面车库载车板和二层以上车库载车板的新型链传动问题。

11.(7)说明:

①

装配焊是指本文中零件就位并调好位置固定后焊接且满足需要的焊接操作。

12.②

合格加工是指本文中执行正确工艺规范所进行的下料,焊接,热处理,车削,锯切等加工。

13.③

合格装配是指本文中执行正确工艺规范所进行的销接,铆接,栓接,粘接,焊接等紧固方法所做的装配操作。

附图说明

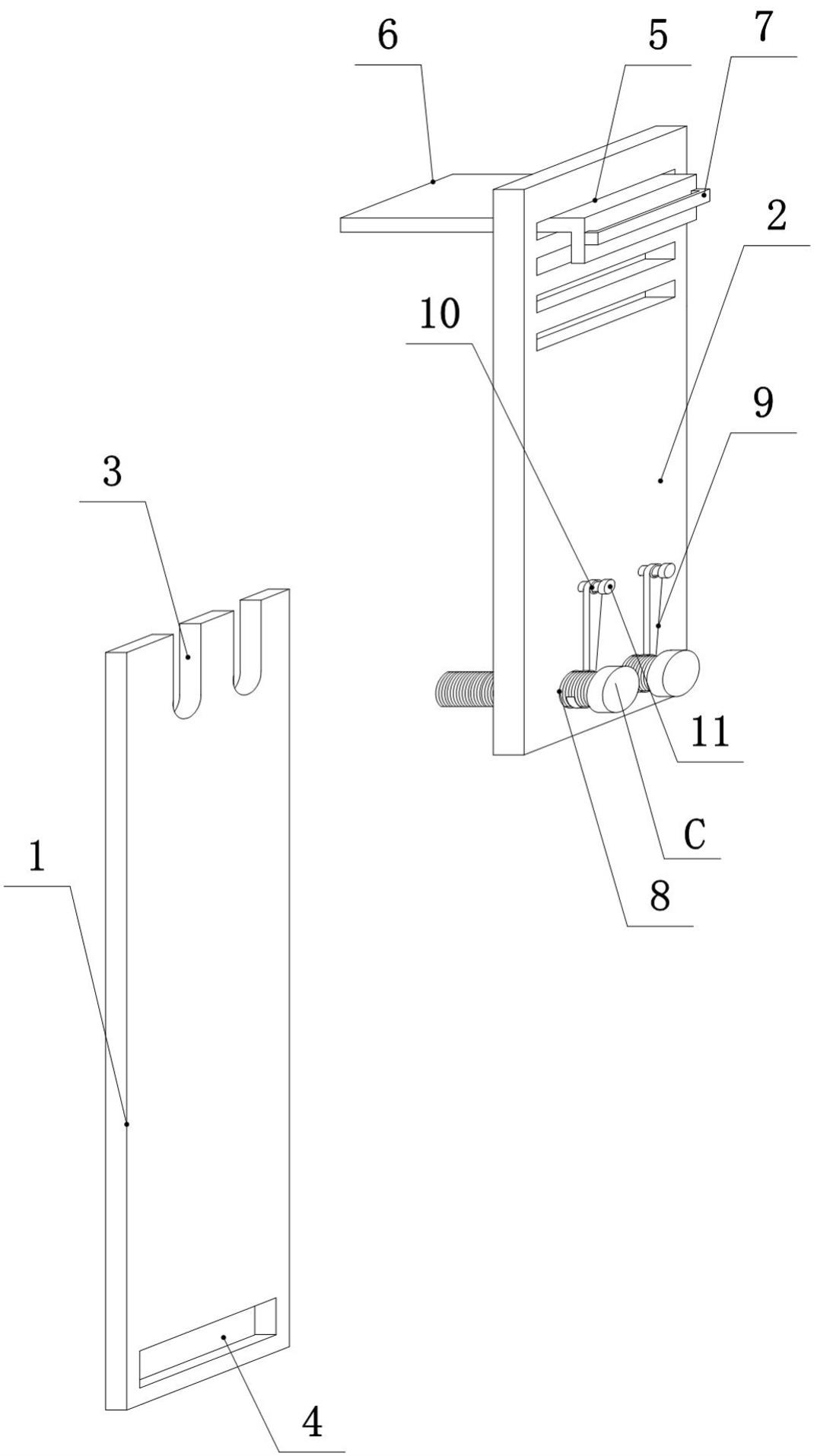

14.图1老式载车板链传动示意图;

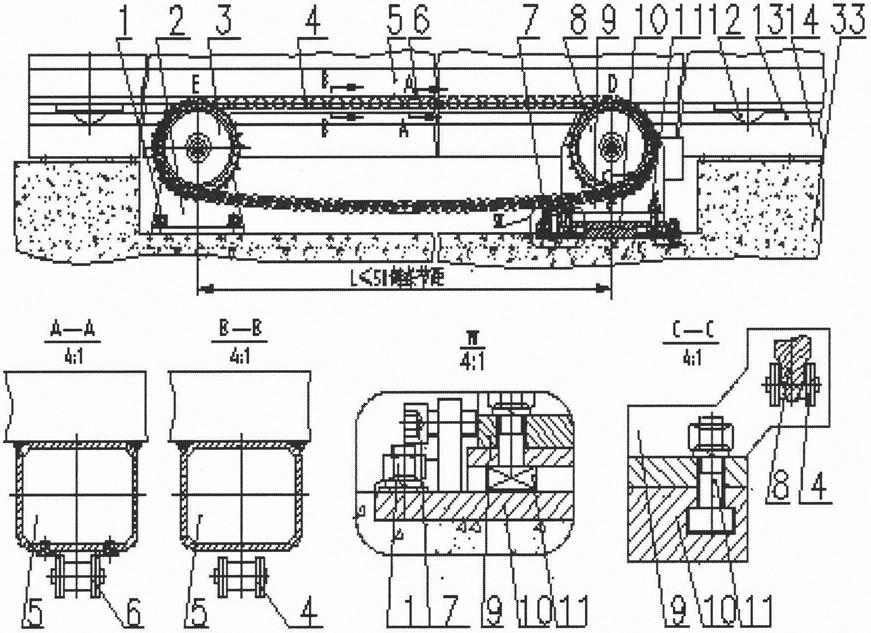

15.图2二层以上车库载车板新型链传动示意图;

16.图3为图2的a-a剖视图;

17.图4为图2的i处局部放大图;

18.图5为图2的ii处局部放大图;

19.图6为图3的iii处局部放大图;

20.图7为图3的iv处局部放大图;

21.图8为图3的v处局部放大图;

22.图9地面车库载车板新型链传动示意图;

23.图10为图9的a-a剖视图;

24.图11为图10的vi处局部放大图;

25.图中:1、地脚螺栓;2、固定轴承座;3、被动链轮;4、标准链条;5、载车板方管;6、弯板链条;7、调节螺钉;8、主动链轮、9、减速电机;10、t型座;11、t型紧固件;12、万向球轴承;13、轨道挡边;14、槽钢轨道;15、上下可调板;16、水平可调板;17、三角架;18、电机紧固件;19、立销;20、平销;21、三角架安装板;22、三角架紧固件;23、h型钢轨道;24、t型升降丝杆;25、轴套;26、过桥座;27、过桥轮;28、滑动轴承;29、过桥轴;30、压板;31、轴头紧固件;32、

26.地面三角架;33、混凝土地面。

具体实施方式

27.结合附图,说明本专利的具体实施方式:

28.1.图1只是对比说明老式链传动的弊端。

29.2.图2,图3说明本专利(二层以上车库载车板新型链传动)的具体实施方式:

30.2.1检验组成图2,图3的各零件均合格并清理干净,各配合表面涂干净润滑油备用。

31.2.2按图在载车板方管5下合格装配弯板链条6,变柔性链传动为刚性链传动(见图11),按图用过桥座26,过桥轮27,滑动轴承28,过桥轴29等合格装配过桥装置并与载车板方管5合格装配,检测使弯板链条6与过桥轮27的齿高h与齿距p相同(见图4,图8)。

32.2.3按图在三角架安装板21上合格加工四个通孔,并装配焊四个螺母,把四个调节螺钉7拧上,然后把按图把三角架安装板21与h型钢轨道23装配焊(见图2)。

33.2.4按图在上下可调板15一端合格焊接平销20(见图5);在上下可调板15一侧中间,与t型升降丝杆24装配焊轴套25(见图6);在三角架17的立板上装配焊的轴套25;按图给t型升降丝杆24带上相关螺母垫圈,插入三角架17底板装配孔合格就位。

34.2.5按图在水平可调板16上用电机紧固件18把减速电机9与其合格装配(见图6);按图把主动链轮8套装到减速电机9的输出轴上,用压板30及轴头紧固件31等合格装配(见图7);按图把装有减速电机9的水平可调板16与上下可调板15对准安装孔,用立销19插住并在其下端用卡环卡住(见图5),

35.2.6调整:按图以载车板方管5下装配的弯板链条6与过桥轮27的齿高h及节距p为基准(见图4,图8),调整并紧固t型升降丝杆24上的螺母,确保主动链轮8与弯板链条6及过桥轮27的齿高h啮合合格;调整调节螺钉7并紧固三角架紧固件22,确保主动链轮8与弯板链条6及过桥轮27的齿距p啮合合格(见图2),然后可点动试运行

……

。

36.3.图9,图10说明本专利(地面车库载车板新型链传动)的具体实施方式:

37.3.1检验组成图9,图10的各零件均合格并清理干净,各配合表面涂干净润滑油备用。

38.3.2按图在载车板方管5下合格装配弯板链条6,变柔性链传动为刚性链传动(见图11),按图用过桥座26,过桥轮27,滑动轴承28,过桥轴29等合格装配过桥装置并与载车板方管5合格装配,检测使弯板链条6与过桥轮27的齿高h与齿距p相同(见图4,图8)。

39.3.3按图在地面三角架32的立板上合格加工四个通孔,并装配焊四个螺母,把四个调节螺钉7拧上,然后用地脚螺栓1把地面三角架32与地面合格装配(见图9)。

40.3.4按图在上下可调板15一端合格焊接平销20(见图5);在上下可调板15一侧中间,与t型升降丝杆24装配焊轴套25(见图6);在三角架17的立板上装配焊的轴套25;按图给t型铰轴升降丝杆24带上相关螺母垫圈,插入三角架17底板装配孔合格就位。

41.3.5按图在水平可调板16上用电机紧固件18把减速电机9与其合格装配(见图6);按图把主动链轮8套装到减速电机9的输出轴上,用压板30及轴头紧固件31等合格装配(见图7);按图把装有减速电机9的水平可调板16与上下可调板15对准安装孔,用立销19插住并在其下端用卡环卡住(见图5),

42.3.6调整:按图以载车板方管5下装配的弯板链条6与过桥轮27的齿高h及节距p为基准(见图4,图8),调整并紧固t型升降丝杆24上的螺母,确保主动链轮8与弯板链条6及过桥轮27的齿高h啮合合格;调整调节螺钉7并紧固三角架紧固件22,确保主动链轮8与弯板链条6及过桥轮27的齿距p啮合合格(见图9),然后可点动试运行

……

。

43.4.以上是本专利的基本实施方式,允许有多种实施方式(为了说明问题,文字不够简练,敬请见谅)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。