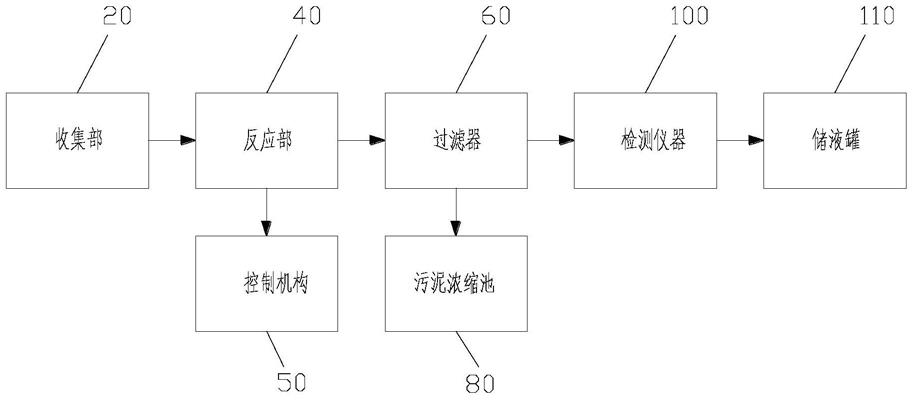

1.本发明涉及电池回收技术领域,尤其涉及一种废旧锂电池用回收装置。

背景技术:

2.废旧锂电池回收后需要一系列步骤进行处理,回收第一步需要对废旧锂电池进行破碎,通过破碎辊对锂电池进行挤压破碎,针对于回收装置的技术启示;

3.目前,现有技术中的cn202110662387.7一种废旧锂电池回收用破碎分选装置,公开了回收装置,该发明废旧锂电池回收用破碎分选装置,将废旧锂电池放入破碎机构内,破碎机构运作对废旧锂电池进行破碎,破碎后的废旧锂电池掉落至分选机构内,分选机构则对废旧锂电池进行分选,如此,无需人手动将废旧锂电池破碎分选,但仍然存在以下问题;

4.该种破碎装置只能通过破碎机构对锂电池进行破碎,即只能对锂电池形成单次破碎,由于锂电池质地坚硬,单次破碎易存在破碎不完全的情况,导致破碎装置无法在锂电池掉落进料漏斗内部时,利用锂电池自身重力,对锂电池形成反复挤压破碎。

技术实现要素:

5.为解决上述技术问题,本发明提供一种废旧锂电池用回收装置,以解决上述背景技术中描述问题。

6.本发明一种废旧锂电池用回收装置的目的与功效,由以下具体技术手段达成:一种废旧锂电池用回收装置,包括破碎机,所述破碎机的上端贯穿有漏斗,所述破碎机的内部旋转有破碎辊,所述漏斗的两侧开设有轨道,所述漏斗的内侧设有可自动破碎的传动机构。

7.进一步的,所述轨道设置于漏斗两侧的上方,漏斗与破碎辊呈垂直对应设置,破碎机内部设有与破碎辊配套电机,破碎辊对锂电池进行破碎加工,锂电池进入漏斗的内部时,利用锂电池的重力,传动机构自动对锂电池进行破碎,进而能够辅助破碎辊对锂电池进行完全破碎,形成反复挤压破碎。

8.进一步的,所述传动机构包括斜板、滑块、摆臂、转轴、旋转轴承、挡板、辊轴、第一凸块和第二凸块。

9.进一步的,所述滑块于轨道的内部滑动,斜板安装于滑块的一侧,摆臂摆动于斜板的一侧,转轴铰接于摆臂的两端,旋转轴承旋转于斜板的内部,挡板摆动于旋转轴承的两侧,辊轴旋转于摆臂下端的内侧,第一凸块和第二凸块分布于辊轴的外侧。

10.进一步的,所述斜板的内部呈中空状设置,斜板呈倾斜25-45

°

设置,摆臂于斜板的一侧呈倾斜角度摆动,摆臂的下端摆动于辊轴的外侧,旋转轴承贯穿于斜板的内部,挡板和旋转轴承配套设置。

11.进一步的,所述辊轴每两个呈一组设置于漏斗的内部,辊轴旋转贯穿于漏斗的内部,辊轴之间间隔3-10cm,第一凸块和第二凸块均呈半圆弧状设置,第二凸块设置于辊轴的下端,第一凸块环绕于辊轴的外侧,第一凸块的内部开设有凹槽。

12.进一步的,所述斜板向下滑动时,滑块于轨道的内部同步滑动,斜板设置于漏斗内

部的两侧,由于斜板的倾斜设置,方便锂电池掉落至辊轴的内侧。

13.进一步的,所述摆臂与斜板配套设置,摆臂的一端与辊轴的中心间隔2-5cm,摆臂静止时,摆臂处于辊轴的上端,摆臂与第二凸块呈垂直对应,摆臂旋转时,辊轴整体同步旋转,且摆臂环绕辊轴的外侧旋转。

14.进一步的,所述挡板静止时,挡板整体呈“一”状设置,挡板摆动时,挡板整体处于倾斜状态,辊轴于漏斗的内部旋转,辊轴能够对锂电池进行挤压破碎。

15.进一步的,所述第二凸块半径大于第一凸块半径1-3cm,辊轴静止时,第二凸块此时处于辊轴的下端,辊轴旋转180

°

后,第二凸块移动至辊轴的上端,由于第二凸块重量大于第一凸块,因此第二凸块和辊轴呈回位旋转。

16.进一步的,所述传动机构包括气囊、连接杆、弹簧、连杆、旋转球体和挤压环,气囊伸缩于轨道下方的内部,连接杆摆动于轨道的两侧,弹簧弹性连接于连接杆的内侧,连杆和旋转球体摆动于轨道的下端,挤压环摆动于旋转球体的侧面。

17.进一步的,所述气囊呈椭圆状设置,轨道靠近气囊的两侧开设有凹槽,凹槽呈半圆弧状设置,连接杆和弹簧处于凹槽的内部,连接杆每两个呈一组设置,连接杆每组呈三角状设置,连杆与气囊呈垂直对应设置,连杆、旋转球体和挤压环呈配套设置,挤压环呈半圆弧状设置。

18.进一步的,所述连接杆为橡胶材质,连接杆每组的内侧均设置有弹簧,气囊变形时,连接杆整体呈倾斜摆动,同时拉伸弹簧的两端,连接杆摆动角度大于35

°

。

19.进一步的,所述挤压环半圆弧角度为180

°

,连杆静止时,挤压环高度小于连杆,连杆向下移动时,挤压环此时高度大于连杆,同时挤压环挤压至气囊的下端。

20.有益效果:

21.1.锂电池掉落至漏斗的内部,由于锂电池重力,斜板通过滑块呈向下滑动,同时部分锂电池掉落至挡板的上端,挡板通过旋转轴承旋转,使得锂电池能够掉落至漏斗内部的下端,使得挡板能够在增加斜板与锂电池之间重力挤压的同时,方便锂电池贯穿掉落至斜板的下端;

22.2.斜板在向下滑动时带动摆臂摆动,摆臂于辊轴的外侧旋转,进而辊轴整体呈180

°

旋转,辊轴旋转时能够对锂电池形成预挤压粉碎,辊轴旋转带动第二凸块由下至上移动,由于第二凸块重量大于第一凸块,因此第二凸块和辊轴呈回位旋转,回位旋转时能够对锂电池形成再次挤压破碎;

23.3.滑块向下滑动时,滑块的下端挤压至气囊的上端,气囊的两侧变形,气囊的两侧挤压至连接杆的一侧,连接杆呈角度摆动,同时拉伸弹簧的两端,连接杆摆动角度大于35

°

,利用弹簧的回弹性,连接杆回位,进而能够对气囊的两侧形成双向挤压,辅助气囊回位;

24.4.气囊的下端挤压至连杆的上端,连杆带动旋转球体摆动,旋转球体能够带动挤压环摆动,挤压环此时高度大于连杆,同时挤压环挤压至气囊的下端,使得气囊能够向上回位;

25.5.气囊能够带动滑块向上回位,进而滑块能够通过摆臂带动辊轴再次旋转,辊轴能够形成往复旋转,使得辊轴能够对锂电池形成反复破碎挤压。

附图说明

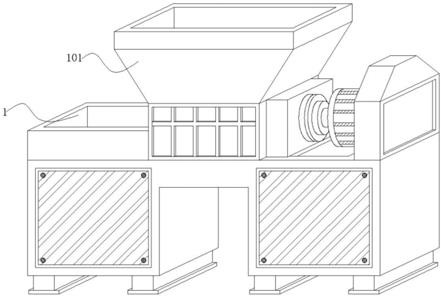

26.图1为本发明整体结构示意图。

27.图2为本发明破碎机局部结构示意图。

28.图3为本发明漏斗剖面结构示意图。

29.图4为本发明斜板组件结构示意图。

30.图5为本发明图4中a处放大结构示意图。

31.图6为本发明漏斗局部结构示意图。

32.图7为本发明漏斗侧面剖面示意图。

33.图8为本发明图7中b处放大结构示意图。

34.图9为本发明气囊变形后示意图。

35.图1-9中,部件名称与附图编号的对应关系为:

36.1-破碎机,101-漏斗,102-破碎辊,103-轨道,2-斜板,201-滑块,202-摆臂,203-转轴,204-旋转轴承,205-挡板,3-辊轴,301-第一凸块,302-第二凸块,4-气囊,401-连接杆,402-弹簧,5-连杆,501-旋转球体,502-挤压环。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.实施例:

39.如附图1至附图9所示:

40.实施例1:一种废旧锂电池用回收装置,包括破碎机1,破碎机1的上端贯穿有漏斗101,破碎机1的内部旋转有破碎辊102,漏斗101的两侧开设有轨道103,漏斗101的内侧设有可自动破碎的传动机构;

41.其中:轨道103设置于漏斗101两侧的上方,漏斗101与破碎辊102呈垂直对应设置,破碎机1内部设有与破碎辊102配套电机,破碎辊102对锂电池进行破碎加工,锂电池进入漏斗101的内部时,利用锂电池的重力,传动机构自动对锂电池进行破碎,进而能够辅助破碎辊102对锂电池进行完全破碎,形成反复挤压破碎,避免破碎辊102单次破碎不完全的情况;

42.参考说明书附图3-6可得知,传动机构包括斜板2、滑块201、摆臂202、转轴203、旋转轴承204、挡板205、辊轴3、第一凸块301和第二凸块302,滑块201于轨道103的内部滑动,斜板2安装于滑块201的一侧,摆臂202摆动于斜板2的一侧,转轴203铰接于摆臂202的两端,旋转轴承204旋转于斜板2的内部,挡板205摆动于旋转轴承204的两侧,辊轴3旋转于摆臂202下端的内侧,第一凸块301和第二凸块302分布于辊轴3的外侧;

43.斜板2的内部呈中空状设置,斜板2呈倾斜25-45

°

设置,摆臂202于斜板2的一侧呈倾斜角度摆动,摆臂202的下端摆动于辊轴3的外侧,旋转轴承204贯穿于斜板2的内部,挡板205和旋转轴承204配套设置,辊轴3每两个呈一组设置于漏斗101的内部,辊轴3旋转贯穿于漏斗101的内部,辊轴3之间间隔3-10cm,第一凸块301和第二凸块302均呈半圆弧状设置,第二凸块302设置于辊轴3的下端,第一凸块301环绕于辊轴3的外侧,第一凸块301的内部开设

有凹槽;

44.其中:锂电池掉落至漏斗101的内部,由于锂电池重力,斜板2通过滑块201呈向下滑动,同时部分锂电池掉落至挡板205的上端,挡板205通过旋转轴承204旋转,使得锂电池能够掉落至漏斗101内部的下端,使得挡板205能够在增加斜板2与锂电池之间重力挤压的同时,方便锂电池贯穿掉落至斜板2的下端,而斜板2在向下滑动时带动摆臂202摆动,摆臂202于辊轴3的外侧旋转,进而辊轴3整体呈180

°

旋转,辊轴3旋转时能够对锂电池形成预挤压粉碎,辊轴3旋转带动第二凸块302由下至上移动,由于第二凸块302重量大于第一凸块301,因此第二凸块302和辊轴3呈回位旋转,回位旋转时能够对锂电池形成再次挤压破碎;

45.其中:斜板2,斜板2向下滑动时,滑块201于轨道103的内部同步滑动,斜板2设置于漏斗101内部的两侧;

46.由于斜板2的倾斜设置,方便锂电池掉落至辊轴3的内侧;

47.摆臂202,摆臂202与斜板2配套设置,摆臂202的一端与辊轴3的中心间隔2-5cm,摆臂202静止时,摆臂202处于辊轴3的上端,摆臂202与第二凸块302呈垂直对应,摆臂202旋转时,辊轴3整体同步旋转,且摆臂202环绕辊轴3的外侧旋转;

48.旋转轴承204,旋转轴承204设置有5个以下,旋转轴承204之间间隔2-4cm,旋转轴承204与挡板205呈25-45

°

摆动;

49.挡板205,挡板205静止时,挡板205整体呈“一”状设置,挡板205摆动时,挡板205整体处于倾斜状态;

50.辊轴3,辊轴3于漏斗101的内部旋转,辊轴3能够对锂电池进行挤压破碎;

51.第一凸块301,第一凸块301整体设置有5或7个,第一凸块301和第二凸块302均匀分布于辊轴3的外侧,利用第一凸块301内侧凹槽,能够增加第一凸块301和锂电池之间接触面积;

52.第二凸块302,第二凸块302半径大于第一凸块301半径1-3cm,辊轴3静止时,第二凸块302此时处于辊轴3的下端,辊轴3旋转180

°

后,第二凸块302移动至辊轴3的上端,由于第二凸块302重量大于第一凸块301,因此第二凸块302和辊轴3呈回位旋转;

53.实施例2:参考说明书附图7-9可得知,实施例2与实施例1的不同在于,传动机构包括气囊4、连接杆401、弹簧402、连杆5、旋转球体501和挤压环502,气囊4伸缩于轨道103下方的内部,连接杆401摆动于轨道103的两侧,弹簧402弹性连接于连接杆401的内侧,连杆5和旋转球体501摆动于轨道103的下端,挤压环502摆动于旋转球体501的侧面;

54.气囊4呈椭圆状设置,轨道103靠近气囊4的两侧开设有凹槽,凹槽呈半圆弧状设置,连接杆401和弹簧402处于凹槽的内部,连接杆401每两个呈一组设置,连接杆401每组呈三角状设置,连杆5与气囊4呈垂直对应设置,连杆5、旋转球体501和挤压环502呈配套设置,挤压环502呈半圆弧状设置;

55.其中:滑块201向下滑动时,滑块201的下端挤压至气囊4的上端,气囊4的两侧变形,气囊4的两侧挤压至连接杆401的一侧,连接杆401呈角度摆动,同时拉伸弹簧402的两端,连接杆401摆动角度大于35

°

,利用弹簧402的回弹性,连接杆401回位,进而能够对气囊4的两侧形成双向挤压,辅助气囊4回位,而气囊4的下端挤压至连杆5的上端,连杆5带动旋转球体501摆动,旋转球体501能够带动挤压环502摆动,挤压环502此时高度大于连杆5,同时挤压环502挤压至气囊4的下端,使得气囊4能够向上回位,气囊4能够带动滑块201向上回

位,进而滑块201能够通过摆臂202带动辊轴3再次旋转,辊轴3能够形成往复旋转,使得辊轴3能够对锂电池形成反复破碎挤压;

56.其中:气囊4,气囊4长度为轨道103整体长度的三分之二,气囊4变形时,如说明书附图9所示,气囊4的两侧挤压至轨道103两侧凹槽的内部;

57.连接杆401,连接杆401为橡胶材质,连接杆401每组的内侧均设置有弹簧402,气囊4变形时,连接杆401整体呈倾斜摆动,同时拉伸弹簧402的两端,连接杆401摆动角度大于35

°

;

58.挤压环502,挤压环502半圆弧角度为180

°

,连杆5静止时,挤压环502高度小于连杆5,连杆5向下移动时,挤压环502此时高度大于连杆5,同时挤压环502挤压至气囊4的下端。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。