1.本发明涉及水处理领域,具体涉及一种高硬度含氟废水的预处理装置和预处理方法。

背景技术:

2.近年来,随着炼化化工行业的快速发展,工业生产过程中产生的废水量在逐年增加,由此带来的水污染已成为我国环境污染的一个主要问题。

3.废水主要来自生产工艺段产生的废水、循环水排污水、脱盐水站反渗透浓水或树脂中和水等。这种废水成分复杂、化学性质差异大、结垢倾向严重、处理难度大等特点。同时,国家要求企业产生的废水必须经过严格处理,甚至部分行业要求废水无处可排,必须实现废水的“近零排放”。

4.废水蒸发结晶技术是一种解决废水处理难度大且限排的难题,为企业提供了一种可选、有效、可靠的废水近零排放解决方案。目前,应用较多的蒸发结晶技术包括多效蒸发和机械蒸汽再压缩技术,都对进水水质要求严格。废水未经过处理直接进入蒸发结晶系统会导致易结垢的碳酸盐硬度、永久硬度、溶硅等物质结垢沉积在加热管和蒸发室内璧上,造成加热管堵塞、装置化学清洗频繁。同时,为了降低蒸发结晶系统投资和运行费用,在蒸发结晶前段设置膜浓缩减量处理系统,膜处理过程(尤其是反渗透和纳滤膜)对于进水水质要求也严格。除了上述污染物之外,由于不同企业原料中常含有氟离子,在污水处理浓缩过程中,进入到蒸发结晶后,氟化物对蒸发结晶系统腐蚀严重。

5.因此,在进入蒸发结晶系统前,去除废水中的相关杂质,对其进行钙镁硅氟污染物去除预处理是很有必要的。为满足上述要求,开发一种技术、经济可行的废水污染物协同去除预处理装置势在必行。

技术实现要素:

6.鉴于上述现有技术中存在的问题,本发明的目的之一在于提供一种高硬度含氟废水的预处理装置,该装置具有钙镁硅氟污染物协同去除功能、出水水质好、占地面积小、工程造价和运行成本低的特点。

7.本发明的目的之二在于提供一种与目的之一相对应的高硬度含氟废水的预处理装置的应用。

8.本发明的目的之三在于提供一种与上述目的相对应的高硬度含氟废水的预处理方法。

9.为实现上述目的之一,本发明采取的技术方案如下:

10.一种高硬度含氟废水的预处理装置,包括依次连接的一级混凝反应池、二级混凝反应池、三级混凝反应池、微滤膜过滤器以及任选地产水池,其中,

11.所述一级混凝反应池设置有一级加药系统,所述一级加药系统包括石灰加药设备、一级氢氧化钠加药设备、铝剂加药设备、任选地一级ph测定仪和任选地一级搅拌设备;

12.所述二级混凝反应池设置有二级加药系统,所述二级加药系统包括镁剂加药设备、二级氢氧化钠加药设备、碳酸钠加药设备、任选地二级ph测定仪和任选地二级搅拌设备;以及

13.所述三级混凝反应池设置有三级加药系统,所述三级加药系统包括三级氢氧化钠加药设备、任选地三级ph测定仪和任选地三级搅拌设备。

14.根据本发明,三级混凝反应池的设置能够使反应更充分,更完全。同时,氢氧化镁悬浮物粘性较大,先产生碳酸钙悬浮物有利于氢氧化镁悬浮物的沉降。

15.根据本发明的一些实施方式,所示一级氢氧化钠加药设备、二级氢氧化钠加药设备、三级氢氧化钠加药设备可以是同一装置,其可以通过支路的设计分别实现向一级混凝反应池、二级混凝反应池和三级混凝反应池中投加氢氧化钠。

16.根据本发明的一些实施方式,所述一级混凝反应池和所述二级混凝反应池之间通过隔板进行间隔,从而可以使得废水可以以溢流的方式从所述一级混凝反应池进入到所述二级混凝反应池。

17.根据本发明的一些实施方式,所述二级混凝反应池和所述三级混凝反应池之间通过隔板进行间隔,从而可以使得废水可以以溢流的方式从所述二级混凝反应池进入到所述三级混凝反应池。

18.根据本发明的一些实施方式,所述三级混凝反应池的底部设置有出水口,所述三级混凝反应池的出水口通过管道与所述微滤膜过滤器的进水口相连接。

19.根据本发明的一些实施方式,所述微滤膜过滤器的排水口与所述产水池的进水口相连接。

20.根据本发明的一些实施方式,所述石灰加药设备的出药口、一级氢氧化钠加药设备的出药口、铝剂加药设备的出药口可以设置在一级混凝反应池的上方。所述一级ph测定仪和一级搅拌设备可以设置在一级混凝反应池内。

21.根据本发明的一些实施方式,所述镁剂加药设备的出药口、二级氢氧化钠加药设备的出药口、碳酸钠加药设备的出药口可以设置在二级混凝反应池的上方。所述二级ph测定仪和二级搅拌设备可以设置在二级混凝反应池内。

22.根据本发明的一些实施方式,所述三级氢氧化钠加药设备的出药口可以设置在三级混凝反应池的上方。所述三级ph测定仪和三级搅拌设备可以设置在三级混凝反应池内。

23.在本发明的一些优选的实施方式中,所述微滤膜过滤器,包括:

24.罐体;

25.设置在所述罐体内部的过滤膜组件;

26.设置在所述过滤膜组件的下方的挡板;

27.设置在所述挡板的下方的旋流污泥浓缩设备;以及

28.进水管;

29.其中,所述罐体的底部构造为倒圆台,所述倒圆台的台面上设置有排泥口和与所述排泥口相切的进水口;所述旋流污泥浓缩设备包括污泥沉降桶和与所述污泥沉降桶相连通的排泥管道,所述排泥管道贯穿所述排泥口;所述进水管盘绕所述排泥管道呈螺旋上升状并穿过所述进水口伸入到所述罐体的内部。

30.在本发明的一些优选的实施方式中,所述排泥口设置在所述倒圆台的台面的中心

处。排泥口居中设置,即排泥管道居中设置,也即污泥沉降桶居中设置,能够更有利于下落的污泥的沉降。

31.在本发明的一些优选的实施方式中,所述罐体的上部侧壁上设置有排水口,所述排水口与所述过滤膜组件的出水口相连接。

32.在本发明的一些优选的实施方式中,所述进水管的盘绕圈数大于等于1圈。

33.在本发明的一些优选的实施方式中,所述进水管的盘绕圈数为2圈~5圈。

34.在本发明的一些优选的实施方式中,伸入到所述罐体的内部的进水管与所述倒圆台的台面的夹角为10

°

~45

°

。

35.在本发明的一些优选的实施方式中,伸入到所述罐体的内部的进水管与所述倒圆台的台面的夹角为20

°

~45

°

。

36.根据本发明,伸入到所述罐体的内部的进水管与所述倒圆台的台面的夹角可以列举为10

°

、15

°

、20

°

、25

°

、30

°

、35

°

、40

°

、45

°

以及它们之间的任意值。

37.根据本发明,伸入到所述罐体的内部的进水管的长度可以根据罐体和排泥管道的构造进行调整,其调整原则为使罐体内部不存在死角。

38.在本发明的一些优选的实施方式中,所述污泥沉降桶包括:位于所述排泥管道上方的沿罐底到罐顶的方向内径逐渐增大的过渡区、位于所述过渡区上方的沉降区以及位于所述沉降区上方的沿罐底到罐顶的方向内径逐渐增大的收泥区。

39.在本发明的一些优选的实施方式中,所述收泥区的最大内径与所述罐体的内径的比值为(0.6~0.8):1。

40.根据本发明,所述收泥区的最大内径与所述罐体的内径的比值可以列举为0.6:1、0.65:1、0.7:1、0.75:1、0.8:1以及它们之间的任意值。

41.在本发明的一些优选的实施方式中,所述沉降区的内径与所述罐体的内径的比值为(0.45~0.55):1。

42.根据本发明,所述沉降区的内径与所述罐体的内径的比值可以列举为0.45:1、0.46:1、0.47:1、0.48:1、0.49:1、0.50:1、0.51:1、0.52:1、0.53:1、0.54:1、0.55:1以及它们之间的任意值。

43.在本发明的一些优选的实施方式中,所述沉降区的内径与所述排泥管道的内径的比值为(1.2~4):1。

44.根据本发明,所述沉降区的内径与所述排泥管道的内径的比值可以列举为1.2:1、1.4:1、1.6:1、1.8:1、2.0:1、2.2:1、2.4:1、2.6:1、2.8:1、3.0:1、3.2:1、3.4:1、3.6:1、3.8:1、4.0:1以及它们之间的任意值。

45.在本发明的一些优选的实施方式中,所述沉降区的高度与位于所述罐体内的所述排泥管道的高度的比值为(3~5):1。

46.根据本发明,所述沉降区的高度与位于所述罐体内的所述排泥管道的高度的比值为3.0:1、3.2:1、3.4:1、3.6:1、3.8:1、4.0:1、4.2:1、4.4:1、4.6:1、4.8:1、5.0:1以及它们之间的任意值。

47.在本发明的一些优选的实施方式中,所述倒圆台的锥形角度是60

°

~90

°

。

48.根据本发明,所述倒圆台的锥形角度可以列举为60

°

、65

°

、70

°

、75

°

、80

°

、85

°

、90

°

以及它们之间的任意值。

49.在本发明的一些优选的实施方式中,所述过滤膜组件选自管束式膜组件。

50.根据本发明,所述管束式膜组件可以是包括过滤膜和分离板。所述过滤膜垂直安装于所述分离板,底部封闭,顶部与所述罐体的排水口相连接。

51.在本发明的一些优选的实施方式中,所述管束式膜组件所采用的过滤膜的孔径为0.15μm~0.5μm。

52.根据本发明,所述管束式膜组件所采用的过滤膜的孔径可以列举为0.15μm、0.2μm、0.25μm、0.3m、0.35μm、0.4μm、0.45μm、0.5μm以及它们之间的任意值。

53.根据本发明,所述管束式膜组件所采用的过滤膜的材质不受限制,可以是聚砜、聚醚砜或聚四氟乙烯等。

54.在本发明的一些优选的实施方式中,所述管束式膜组件的空隙在5cm~15cm,优选为8cm~12cm。当管束式膜组件的空隙在该范围内时,有利于泥下落,使膜束间不堆积。

55.根据本发明,所述管束式膜组件的空隙可以列举为5cm、5.5cm、6cm、6.5cm、7cm、7.5cm、8cm、8.5cm、9cm、9.5cm、10cm、10.5cm、11cm、11.5cm、12cm以及它们之间的任意值。

56.在本发明的一些优选的实施方式中,所述挡板选自固液分离折板和/或阻泥网。

57.在本发明的一些优选的实施方式中,所述阻泥网的孔径为0.1cm~1cm。

58.根据本发明,所述阻泥网的孔径可以列举为0.1cm、0.15cm、0.2cm、0.25cm、0.3cm、0.35cm、0.4cm、0.45cm、0.5cm、0.55cm、0.6cm、0.65cm、0.7cm、0.75cm、0.8cm、0.85cm、0.9cm、0.95cm、1cm以及它们之间的任意值。

59.根据本发明,所述挡板具有朝向顶部开口方向设置的凸部。

60.在本发明的一些优选的实施方式中,所述微滤膜过滤器还设置有用于对所述过滤膜组件进行气洗的第一曝气设备。

61.在本发明的一些优选的实施方式中,所述第一曝气设备与所述过滤膜组件的底部的垂直距离为10cm~30cm。

62.根据本发明,所述第一曝气设备与所述过滤膜组件的底部的垂直距离可以列举为10cm、12cm、14cm、16cm、18cm、20cm、22cm、24cm、26cm、28cm、30cm以及它们之间的任意值。

63.在本发明的一些优选的实施方式中,所述第一曝气设备选自曝气管、曝气盘或曝气板。

64.根据本发明,曝气管线气量计算可以按照10~30nm3/min

·

m2设置。

65.在本发明的一些优选的实施方式中,在所述微滤膜过滤器的底部还设置有第二曝气设备。

66.在本发明的一些优选的实施方式中,所述第二曝气设备为曝气管。

67.根据本发明,所述第二曝气设备用于在清洗时将底部污泥吹散。

68.根据本发明,所述第一曝气设备和所述第二曝气设备可以借助管线和阀门的设置而连接到同一个曝气系统上。

69.在本发明的一些优选的实施方式中,所述产水池的进水管路上设置有盐酸加药设备、任选地混合器和任选地产水ph测定仪。

70.根据本发明,所述混合器用于混合盐酸和微滤膜过滤器产水。

71.在本发明的一些优选的实施方式中,所述预处理装置还包括储泥罐,所述储泥罐与所述微滤膜过滤器的排泥口相连接。

72.根据本发明的一些实施方式,所述储泥罐与所述微滤膜过滤器的排泥口可以通过管道相连接。所述储泥罐可以安装在所述微滤膜过滤器的下部,以使污泥可以通过重力方式进入到所述储泥罐。

73.根据本发明的一些实施方式,所述储泥罐可以设有回流口和排泥口,回流口至于储泥罐上部,回流口通过管道与一级混凝反应池连接,并于管道上设置提升泵;排泥口通过管道与污泥减量系统连接,并于管道上设有提升泵。

74.在本发明的一些优选的实施方式中,所述预处理装置还包括污泥减量设备,所述污泥减量设备选自板框式压滤机、离心式压滤机、叠螺机和干化机中的一种或多种。

75.为实现上述目的之二,本发明采取的技术方案如下:

76.一种上述的预处理装置在水处理领域中的应用。

77.一种上述的预处理装置在高硬度含氟废水的预处理领域中的应用。

78.在本发明的一些优选的实施方式中,所述高硬度含氟废水的水质特征为硬度》500mg/l,ph为6~9,全硅含量为0mg/l~100mg/l,氟离子含量为0mg/l~100mg/l。

79.根据本发明的一些实施方式,所述高硬度含氟废水可以是生化达标废水、反渗透系统的浓水、循环水排污水或其他生产过程中产生的高硬度废水。

80.根据本发明的一些实施方式,可以根据需要在连接管路上设置提升泵。提升泵的设置是本领域的常规选择,本领域技术人员可以根据需要进行常规设置,这并非本发明的重点,在此不做赘述。

81.为实现上述目的之三,本发明采取的技术方案如下:

82.一种利用上述的预处理装置对高硬度含氟废水进行预处理的方法,包括:

83.s1.使高硬度含氟废水进入所述一级混凝反应池,通过所述一级加药系统向所述一级混凝反应池中投加石灰、铝剂和氢氧化钠,得到第一溢流;

84.s2.使所述第一溢流进入所述二级混凝反应池,通过所述二级加药系统向所述二级混凝反应池中投加镁剂、碳酸钠和氢氧化钠,得到第二溢流;

85.s3.使所述第二溢流进入所述三级混凝反应池,通过所述三级加药系统向所述三级混凝反应池中投加氢氧化钠,得到第三溢流;

86.s4.使所述第三溢流进入所述微滤膜过滤器,得到产水物流和富含污泥的物料;

87.任选地,s5.使所述产水物流进入所述产水池。

88.根据本发明的一些实施方式,步骤s1中,所述高硬度含氟废水的进水流量为200t/h~350t/h。

89.在本发明的一些优选的实施方式中,所述高硬度含氟废水的水质特征为硬度》500mg/l,ph为6~9,全硅含量为0mg/l~100mg/l,氟离子含量为0mg/l~100mg/l。

90.根据本发明的一些实施方式,所述高硬度含氟废水中钙离子含量为0mg/l~1000mg/l。

91.根据本发明的一些实施方式,所述高硬度含氟废水中镁离子含量为0mg/l~500mg/l。

92.根据本发明的一些实施方式,所述高硬度含氟废水可以是生化达标废水、反渗透系统的浓水、循环水排污水或其他生产过程中产生的高硬度废水。

93.在本发明的一些优选的实施方式中,步骤s1中,所述石灰的加药量为使所述第一

溢流中的钙离子的质量与镁离子和全硅的总质量的比在在5:1至20:1的范围内。

94.在本发明的一些优选的实施方式中,步骤s1中,所述铝剂的加药量为使所述第一溢流中的铝离子和氟离子的质量比在0.1:1至5:1的范围内。

95.根据本发明的一些实施方式,步骤s1中,所述铝剂选自聚合氯化铝、硫酸铝和氢氧化铝中的一种或多种。

96.在本发明的一些优选的实施方式中,步骤s1中,所述氢氧化钠的加药量为使所述第一溢流的ph在7~9.5之间。

97.在本发明的一些优选的实施方式中,步骤s2中,所述镁剂的加药量为使所述第二溢流中的镁离子和全硅的质量比在1:1至10:1的范围内。

98.根据本发明的一些实施方式,所述镁剂选自氧化镁、氯化镁和硫酸镁中的一种或多种。

99.在本发明的一些优选的实施方式中,步骤s2中,所述碳酸钠的加药量为使所述第二溢流中的碳酸根和钙离子的质量比在1:1至1.5:1的范围内。

100.在本发明的一些优选的实施方式中,步骤s2中,所述氢氧化钠的加药量为使所述第二溢流的ph在10~10.5之间。

101.在本发明的一些优选的实施方式中,步骤s3中,所述氢氧化钠的加药量为使所述第三溢流的ph在11~11.5之间。

102.在本发明的一些优选的实施方式中,步骤s1中的池体停留时间为0.5h~1.5h。

103.在本发明的一些优选的实施方式中,步骤s2中的池体停留时间为0.5h~1.5h。

104.在本发明的一些优选的实施方式中,步骤s3中的池体停留时间为0.5h~1.5h。

105.根据本发明的一些实施方式,术语“池体停留时间”是指废水在反应池中的停留时间。

106.在本发明的一些优选的实施方式中,步骤s4中,所述微滤膜过滤器的运行参数包括:过滤压力为0mpa~0.2mpa,和/或过滤时间为10min~40min,和/或曝气时间为10s~60s,和/或反洗时间为0.5min~2min,和/或沉降时间为10s~60s,和/或排泥时间为5s~60s,和/或排泥频率为3~10运行周期。

107.根据本发明,所述排泥频率为3~10运行周期是指每3~10运行周期后排泥一次。

108.根据本发明的一些实施方式,微滤膜过滤器的主要运行过程为过滤、曝气、泄压、反冲、沉降、排泥、化学清洗等过程。

109.在本发明的一些优选的实施方式中,步骤s5中,开启所述盐酸加药设备,将所述产水物流的ph调整为6~8。

110.在本发明的一些优选的实施方式中,所述盐酸加药设备中的药剂为质量分数为10%~38%的盐酸。

111.在本发明的一些优选的实施方式中,所述产水物流的氟离子含量在15mg/l以下,钙离子含量在10mg/l以下,镁离子含量在10mg/l以下,溶硅在20mg/l以下,悬浮物含量小于5mg/l。

112.本发明的有益效果至少在于本发明能够实现氟和硅的协同去除以及钙和镁的协同去除。通过本发明的高硬度含氟废水的预处理装置和预处理方法处理后的废水,最终出水氟离子含量在15mg/l以下,钙、镁均在10mg/l以下,溶硅在20mg/l以下,悬浮物含量小于

5mg/l。为废水的直接使用或进一步处理提供了良好的水源。

附图说明

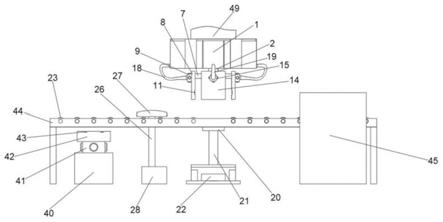

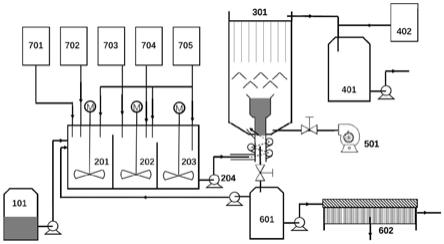

113.图1是本发明实施例1的预处理装置结构示意图。

114.附图标记说明:101-废水储存罐,201-一级混凝反应池,202-二级混凝反应池,203-三级混凝反应池,204-过滤器进水泵,301-微滤膜过滤器,401-产水池,402-盐酸加药箱,501-曝气系统,601-储泥罐,602-板框式压滤机,701-石灰加药箱,702-铝剂加药箱,703-镁剂加药箱,704-碳酸钠加药箱,705-氢氧化钠加药箱。

具体实施方式

115.以下通过实施例对本发明进行详细说明,但本发明的保护范围并不限于下述说明。

116.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购途径获得的常规产品。

117.若无特殊说明,下述实施方式中采用的废水为某企业废水,其水质特征为硬度为200-900mg/l,ph为6.5-8.5,全硅含量为50-96mg/l,氟离子含量为75-100mg/l,钙离子含量为50-180mg/l,镁离子含量为20-95mg/l。废水的进水流量为200t/h~350t/h。

118.若无特殊说明,下述实施方式中采用的微滤膜过滤器包括罐体、过滤膜组件、固液分离折板、旋流污泥浓缩设备和进水管,其中,罐体的底部构造为倒圆台,倒圆台的台面上设置有排泥口和与排泥口相切的进水口以及正排口,罐体的上部侧壁上设置有排水口;旋流污泥浓缩设备包括污泥沉降桶和排泥管道,排泥管道贯穿排泥口;进水管盘绕排泥管道呈螺旋上升状并穿过进水口伸入到罐体的内部;过滤膜组件包括管束式过滤膜、分离板;微滤膜过滤器还设置有曝气系统,曝气系统包括气源、曝气冲洗系统和底部曝气管;微滤膜过滤器还设置有化学清洗系统,化学清洗系统包括化学清洗配药箱;微滤膜过滤器还设置有一系列配套的阀门和管道,包括进水阀门、排泥阀门、正排阀门、正排管道、曝气阀门、清水阀门、清水管道、化学清洗进水阀门、化学清洗进水管道、化学清洗回水阀门、化学清洗回水管道。其中,进水管的盘绕圈数为2圈;伸入到罐体的内部的进水管与倒圆台的台面的夹角为30

°

;收泥区的最大内径与罐体的内径的比值为0.65:1;沉降区的内径与罐体的内径的比值为0.45:1;沉降区的内径与排泥管道的内径的比值为2:1;沉降区的高度与位于罐体内的排泥管道的高度的比值为3.5:1;倒圆台的锥形角度为90

°

;管束式膜组件所采用的过滤膜的孔径为0.2μm;挡板为阻泥网,孔径为0.5cm。

119.实施例1

120.实施例1中处理的废水的水质特征为硬度为300mg/l,ph为7.2,全硅含量为87mg/l,氟离子含量为85mg/l,钙离子含量为58mg/l,镁离子含量为36mg/l;废水的进水流量为300t/h。

121.实施例1中采用的预处理装置的结构示意图如图1所示,包括依次连接的废水储存罐101、一级混凝反应池201、二级混凝反应池202、三级混凝反应池203、微滤膜过滤器301和产水池401,还包括与微滤膜过滤器301连接的曝气系统501、与微滤膜过滤器301连接的储泥罐601以及与储泥罐601连接的板框式压滤机602,其中,

122.一级混凝反应池201设置有一级加药系统,一级加药系统包括石灰加药箱701、氢氧化钠加药箱705、铝剂加药箱702、一级ph测定仪和一级搅拌设备;

123.二级混凝反应池202设置有二级加药系统,二级加药系统包括镁剂加药箱703、与一级混凝反应池201共用的氢氧化钠加药箱705、碳酸钠加药箱704、二级ph测定仪和二级搅拌设备;以及

124.三级混凝反应池203设置有三级加药系统,三级加药系统包括与一级混凝反应池201共用的氢氧化钠加药箱705、三级ph测定仪和三级搅拌设备。

125.利用上述预处理装置对废水进行预处理的步骤包括:

126.(1)废水进入一级混凝反应池后,水体中加入石灰、聚合氯化铝,随后加入氢氧化钠,直至所述废水中ph在8.5左右,池体停留时间1小时;向废水中加入石灰步骤后,废水中的钙离子和镁离子全硅之和的质量比在10:1;向废水中加入聚合氯化铝的步骤后,废水中的铝离子和氟离子的质量比在1:1;

127.(2)废水通过溢流的方式进入二级混凝反应池后,水体中加入氯化镁、碳酸钠,随后加入氢氧化钠,直至所述废水中ph在10-10.5之间,池体停留时间1小时;向废水中加入碳酸钠步骤后,废水中的碳酸根和钙离子的质量比在1:1;向废水中加入氯化镁的步骤后,废水中的镁离子和全硅的质量比在2:1;

128.(3)废水通过溢流的方式进入三级混凝反应池后,水体中加入氢氧化钠,直至所述废水中ph在11.3,池体停留时间1小时;

129.(5)三级混凝反应池内含悬浮物废水通过提升泵进入到微滤膜反应器,微滤膜反应器的主要运行过程为过滤、曝气、泄压、反冲、沉降、排泥、化学清洗等过程,主要运行参数为,过滤压力:0.1mpa,过滤时间:27分钟,曝气时间30s,反洗时间1min,沉降时间60s,排渣时间30s,排泥频率5运行周期。

130.(6)进入到微滤膜反应器的废水在压力作用下,水透过微滤膜,在微滤膜反应器顶部溢流出来,在管道上采用27%盐酸作为药剂,调节ph至7后进入到产水箱。

131.采用上述方法,最终加酸之后的产水特征为氟离子浓度12mg/l,钙离子浓度6mg/l,镁离子浓度6mg/l,溶硅浓度12mg/l,悬浮物含量2mg/l。

132.实施例2

133.实施例2中处理的废水的水质特征为硬度为385mg/l,ph为8.2,全硅含量为65mg/l,氟离子含量为96mg/l,钙离子含量为75mg/l,镁离子含量为46mg/l;废水的进水流量为200t/h。

134.实施例2中采用的预处理装置与实施例1相同。

135.进行预处理的步骤包括:

136.(1)废水进入一级混凝反应池后,水体中加入石灰、聚合氯化铝,随后加入氢氧化钠,直至所述废水中ph在9,池体停留时间1.5小时;向废水中加入石灰步骤后,废水中的钙离子和镁离子全硅之和的质量比在5:1;向废水中加入聚合氯化铝的步骤后,废水中的铝离子和氟离子的质量比在1.5:1;

137.(2)废水通过溢流的方式进入二级混凝反应池后,水体中加入氯化镁、碳酸钠,随后加入氢氧化钠,直至所述废水中ph在10,池体停留时间1.5小时;向废水中加入碳酸钠步骤后,废水中的碳酸根和钙离子的质量比在1.2:1;向废水中加入氯化镁的步骤后,废水中

的镁离子和全硅的质量比在5:1;

138.(3)废水通过溢流的方式进入三级混凝反应池后,水体中加入氢氧化钠,直至所述废水中ph在11.3,池体停留时间1小时;

139.(5)三级混凝反应池内含悬浮物废水通过提升泵进入到微滤膜反应器,微滤膜反应器的主要运行过程为过滤、曝气、泄压、反冲、沉降、排泥、化学清洗等过程,主要运行参数为,过滤压力:0.1mpa,过滤时间:35分钟,曝气时间45s,反洗时间45min,沉降时间60s,排渣时间30s,排泥频率4运行周期。

140.(6)进入到微滤膜反应器的废水在压力作用下,水透过微滤膜,在微滤膜反应器顶部溢流出来,在管道上采用27%盐酸作为药剂,调节ph至7.5后进入到产水箱。

141.采用上述方法,最终产水氟离子浓度14mg/l,钙离子浓度5mg/l,镁离子浓度4mg/l,溶硅浓度11mg/l,悬浮物浓度4mg/l。

142.实施例3

143.实施例3中处理的废水的水质特征为硬度为486mg/l,ph为7.4,全硅含量为48mg/l,氟离子含量为64mg/l,钙离子含量为86mg/l,镁离子含量为67mg/l;废水的进水流量为350t/h。

144.实施例3中采用的预处理装置与实施例1相同。

145.进行预处理的步骤包括:

146.(1)废水进入一级混凝反应池后,水体中加入石灰、硫酸铝,随后加入氢氧化钠,直至所述废水中ph在9,池体停留时间50min;向废水中加入石灰步骤后,废水中的钙离子和镁离子全硅之和的质量比在5:1;向废水中加入硫酸铝的步骤后,废水中的铝离子和氟离子的质量比在2:1;

147.(2)废水通过溢流的方式进入二级混凝反应池后,水体中加入氧化镁、碳酸钠,随后加入氢氧化钠,直至所述废水中ph在10.5,池体停留时间50min;向废水中加入碳酸钠步骤后,废水中的碳酸根和钙离子的质量比在1.5:1;向废水中加入氧化镁的步骤后,废水中的镁离子和全硅的质量比在8:1;

148.(3)废水通过溢流的方式进入三级混凝反应池后,水体中加入氢氧化钠,直至所述废水中ph在11.3,池体停留时间1小时;

149.(5)三级混凝反应池内含悬浮物废水通过提升泵进入到微滤膜反应器,微滤膜反应器的主要运行过程为过滤、曝气、泄压、反冲、沉降、排泥、化学清洗等过程,主要运行参数为,过滤压力:0.1mpa,过滤时间35分钟,曝气时间60s,反洗时间1min,沉降时间30s,排渣时间40s,排泥频率7运行周期。

150.(6)进入到微滤膜反应器的废水在压力作用下,水透过微滤膜,在微滤膜反应器顶部溢流出来,在管道上采用27%盐酸作为药剂,调节ph至8后进入到产水箱。

151.采用上述方法,最终产水氟离子浓度15mg/l,钙离子浓6mg/l,镁离子浓度8mg/l,溶硅浓度16mg/l,悬浮物浓度4mg/l。

152.实施例4

153.实施例4采用的装置基本上与实施例1相同,不同支持仅在于实施例4中的进水管的盘绕圈数为5圈。

154.实施例4中处理的污水与实施例1相同,处理结果也与实施例1类似。可见,盘绕圈

数的增多,造成管道增长以及管道在施工过程的难度加大,因此,不建议采用更高的盘绕圈数。

155.实施例5(对比)

156.实施例5采用的装置基本上与实施例1相同,不同支持仅在于实施例5中的进水管的盘绕圈数为0圈,也即进水管不盘绕直接进入。

157.实施例5中处理的污水与实施例1相同,在做到以下几点时,出水水质能够做到与实施例1相当:

158.1、膜过滤运行过程中,缩短运行时间至20分钟,反冲洗2分钟。

159.2、排泥频率为3周期。

160.3、在清洗过程中二套曝气需要延长曝气时间至2-3倍,保证在池底污泥能够被吹散。

161.另外,采用直接进入的方式,造成运行效率下降20%~40%。

162.对比例1

163.对比例1设置为基本上与实施例1相同,不同支持仅在一级混凝反应池内不加入铝剂。

164.采用上述方法,最终产水氟离子浓度56mg/l,钙离子浓10mg/l,镁离子浓度8mg/l,溶硅浓度12mg/l,悬浮物浓度6mg/l。

165.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。