1.本发明涉及炼油、化工等行业换热器领域,具体地,涉及一种换热管。本发明还涉及使用该换热管的换热器。

背景技术:

2.在换热器领域,传统圆管式换热器具有结构坚固、操作弹性大和使用广泛的优点,目前在换热器领域占有重要的地位。但传统圆管式换热器在换热效率、设备结构的紧凑性和金属消耗量等方面都有显著不足。近年出现的一种非圆横截面换热管类换热器,例如板管式换热器,相对于传统的管式换热器具有换热效率高、结构紧凑、检修维护方便的优点,而且能够保证介质零泄漏。

3.但是,仅通过改变换热器非圆横截面换热管的排布以及改变非圆横截面换热管的纵向形状,来强化传热,由此提高换热器的换热效率,则对换热器效率的提升具有较大的局限性。所以,开发一种换热效率高的换热管及其使用该换热管的换热器具有重要的意义。

技术实现要素:

4.本发明的目的是提供一种换热管及使用该换热管的换热器,以至少部分缓解上述问题。

5.根据本发明的一方面,公开了一种换热管,包括沿纵向方向延伸的中空管体和在中空管体两端的进口和出口,所述中空管体至少在中空管体两端中间的部分具有非圆形横截面,所述非圆形横截面的宽度大于高度,非圆形横截面的沿宽度方向的至少一个端部成形为平滑曲线,并且与宽度方向的侧边平滑连接。

6.这样的换热管相比于传统圆管,管壁周长相等的情况下,由于横断面积和当量直径的减小,使得管内平均流速得以提高,进而提高了管内流体湍流程度,并增强对流体边界层的冲刷作用,于此同时,设置为平滑曲线的端部可以降低流动过程的阻力,从而进一步改善换热管的传热性能。

7.优选地,所述至少一个端部成形为椭圆形端部或圆弧形端部,所述非圆横截面的宽高比w/h不小于10。

8.在将换热管的宽高比w/h设置为不小于10后,使得管内平均流速可以进一步升高,从而获得更高的管内流体湍流程度,同时设置为椭圆形或圆弧形的端部能够更有效地降低流动过程的阻力。

9.优选地,所述非圆形横截面的宽度方向的侧边中的至少一边包括直线部分或曲线部分,所述侧边与沿宽度方向的端部构成非圆形横截面的形状。

10.优选地,所述非圆横截面的宽度方向的侧边为平行的直线段,或为成镜像对称的曲线段。

11.优选地,所述非圆横截面的形状为流线型形状。

12.优选地,所述非圆横截面的宽度方向的侧边为非平行的直线段。

13.优选地,所述曲线段为波浪状曲线段。

14.优选地,在中空管体的沿纵向方向的两端中间的管壁上,包括从管壁外表面向内凹的凹槽,以对使用中流经其的管内外流体介质产生扰动。

15.优选地,所述凹槽为绕中空管体的管壁外表面的具有等螺距的螺旋凹槽,所述凹槽的每一个螺旋在中空管体的管壁的包括宽度的宽侧面上为的部分为槽宽度一致的直槽或曲线槽,或者为槽宽度在所述凹槽的延伸方向上变化的曲线槽。

16.优选地,槽宽度在所述凹槽的延伸方向上变化的曲线槽沿着所述延伸方向的两个侧壁包括圆弧壁和直壁。

17.优选地,所述凹槽的在换热管的宽侧面上的部分与纵向轴线成一夹角,所述夹角在0到90度范围内,且所述螺旋线的螺距s大于等于凹槽的宽度v。

18.根据本发明另一方面,提供一种换热器,包括:

19.壳体,包括壳体进口和壳体出口;和

20.根据前面所述的换热管,设置在壳体内,所述换热管的进口和出口在壳体上敞开;

21.其中,换热管的进口、出口和中空管体形成第一流体介质通道,壳体进口、壳体出口和壳体内部间隙形成第二流体介质通道,第一流体介质通道和第二流体介质通道密封隔离,并且设置为第一流体介质通道内的第一流体介质和第二流体介质通道中的第二流体介质能够通过换热管的管壁进行热交换。

22.优选地,换热管成阵列设置在壳体中,所述阵列包括m行y列,m≥1,y≥2,换热管的包括宽度的宽侧面沿着第二流体介质的流动方向,将靠近第二进口的换热管的包括高度的窄侧面设置为迎着第二流体介质的流入方向,并且选择非圆形横截面的沿宽度方向的端部中更有利于减小流体阻力的一端迎着第二流体介质的流入方向。

23.优选地,换热管为前面所述的换热管,相邻的任意两个换热管设置为在宽侧面上的凹槽以纵向方向为对称轴成镜像对称。

24.优选地,壳体进口和壳体出口正对设置,第二流体介质流动方向与第一流体介质流动方向垂直;或壳体进口和壳体出口错开设置,第二流体介质流动方向至少部分与第一流体介质流动方向平行且方向相反。

25.优选地,沿换热管的纵向方向,间隔开设置支撑件,用于支撑换热管,避免换热管热变形或在气流作用下晃动,支撑件尺寸和位置设置为不阻挡流体的流动。

26.优选地,所述壳体包括两个相对设置的管板,管板上设置有与换热管的端部横截面形状对应的安装孔,所述换热管的两端分别与所述管板的安装孔密封连接。

27.优选地,所述换热器还包括伸缩节,设置在至少一个管板外侧四周,所述管板通过伸缩节与壳体密封连接,以适应换热管的热伸缩。

28.综上所述,根据本发明的换热管及换热器通过改变现有换热管的横截面形状,增强换热管内流速及湍流程度、降低管外流动阻力,来进一步改善换热管的传热性能,从而提高换热管及使用其的换热器的换热效率。

附图说明

29.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

30.图1是根据本发明第一实施例的换热管的一端的横截面视图;

31.图2是根据本发明第二实施例的换热管的一端的横截面视图;

32.图3是根据本发明第三实施例的换热管的一端的横截面视图;

33.图4是根据本发明第四实施例的换热管的示意性视图;

34.图5是根据本发明第五实施例的换热管的示意性视图;

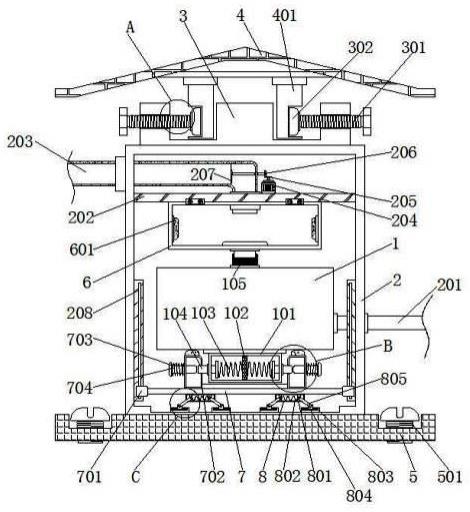

35.图6是根据本发明第一实施例的换热器的示意性主视图;

36.图7是根据本发明第二实施例的换热器的示意性主视图;

37.图8是图7中所示换热器的俯视剖视图,图中显示了一种支撑件结构细节;

38.图9是图7中所示换热器的俯视剖视图,图中显示了另一种支撑件结构细节。

具体实施方式

39.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

40.在本发明中,术语“上”、“下”、“左”、“右”、“前”、“后”、“顶”、“底”、“内”、“外”、“中”、“竖直”、“水平”、“横向”、“纵向”、“轴向”等指示的方位或位置关系为基于附图所示的方位或位置关系。这些术语主要是为了更好地描述本发明及其实施例,并非用于限定所指示的装置、元件或组成部分必须具有特定方位,或以特定方位进行构造和操作。

41.本发明的换热管往往应用于换热器,在具体使用时,在换热管内流经一种流体换热介质,在换热管外流经另外一种流体换热介质,两种流体换热介质通过换热管的管壁的热交换作用实现热交换。本发明的构思是,通过改变现有换热管的横截面形状,增强换热管内流速及湍流程度、降低管外流动阻力,来进一步改善换热管的传热性能,从而提高换热管及使用其的换热器的换热效率。

42.本发明所提供的换热管包括沿纵向方向延伸的中空管体和在中空管体两端的进口和出口,中空管体的内部用于通过第一流体介质,中空管体的外部用于通过第二流体介质,换热管包括设置在中空管体两端的进口和出口。本发明的换热管的中空管体至少在两端中间的部分具有非圆形横截面,该非圆形横截面的宽度大于高度,沿宽度方向的至少一个端部成形为平滑曲线,并且与宽度方向的侧边平滑连接。中空管体的端部有时为了安装方便,可采取圆形横截面。

43.将换热管的非圆形横截面的沿宽度方向的至少一个端部成形为平滑曲线,并且与宽度方向的侧边平滑连接,且迎流设置,则至少能减小换热管的迎流阻力。如果将换热管的非圆形横截面的两端都设置为与宽度方向的侧边平滑连接,且一个端部迎流设置,则既可以减小换热管迎流端部的迎流阻力,又可减小与该迎流端部相对的端部后面的尾涡,由此减小换热管的磨损,强化传热,提高换热管的换热效率。

44.为了便于描述,将非圆形横截面的宽度的延伸方向称为宽度方向,将非圆形横截面的高度的延伸方向称为高度方向。换热管的由宽度和长度限定的侧面称为宽侧面,由高度和长度限定的侧面称为窄侧面。

45.优选地,本发明的换热管的非圆形横截面的宽高比w/h不小于10,这里的宽高比,是指非圆形横截面沿宽度方向的延伸距离与非圆形横截面沿高度方向的延伸距离之比。换

热管的非圆形横截面的宽侧面类似于板式换热器中的板片,具有接近板式换热器的高传热性能。与周长相等的圆管相比,虽然管内体积流量相同时re相同,但是由于横断面积和当量直径的减小,使管内平均流速得以提高,增大了流体湍动程度,并且流速的提高增强了对流体边界层的冲刷作用,所以有利于传热的强化。w/h越大其横截面越接近板式换热器流道形状,非圆形横截面换热管中的第一流体介质越类似于板式换热器的薄片状流动,横截面积越小,相同体积流量下管内流速越大,对传热的强化效果越明显。

46.下面同时参照图1至图3来描述本发明中的非圆形横截面的具体实施方式。

47.图1中所示的非圆形横截面103设置为宽度方向的侧边105为相互平行的直线段,两个端部104为椭圆形或流线型的形状,端部104与平行的侧边105平滑连接。该非圆形横截面具有规则形状及平面对称性,结构简单,便于制造,且流线型的两端有利于减小流动阻力。

48.图1中所示的非圆形横截面两个端部104均成形为平滑曲线,也可以是只有其中一个端部成形为平滑曲线,图1中的两个侧边成形为平行的直线段,也可以仅一个侧边为直线段,另一个侧边为曲线段,例如整体成形为一端小一端大、一侧边直线一侧边圆弧曲线的流线型形状。这样的变形也在本发明的范围内。

49.图2是根据本发明第二实施例的换热管的一端的横截面视图,从图2中可以看出,两个端部204成形为椭圆形或流线型,两个侧边205设置为直线段但不互相平行。该非圆形横截面203整体呈现近似水滴形的流线型形状,具有规则形状及平面对称性,结构简单,便于制造,且流线形的形状有利于减小流动阻力。图2中的非圆形横截面的一个直线段侧边也可以是弧形的,该变形也在本发明的范围内。

50.图3是根据本发明第三实施例的换热管的一端的横截面视图,从图3中可以看出,两个端部304成形为近似圆形,两个侧边305设置为成镜像对称的曲线段,图3中所示的曲线段为波浪状曲线段,其也可以是呈现近似正弦函数或余弦函数曲线的曲线段。更多的端部及侧边的设置方式由于篇幅限制不再赘述。优选的,至少一个端部成形为圆弧形端部,以减小流动阻力。

51.综上所述,本发明中的换热管的非圆形横截面的设置方式并不限于上述图1至图3所示的形状,还可以是纺锤形、蛇形等其他形状,能够通过非圆形横截面的宽度大于高度,且沿宽度方向至少一个端部成形为平滑曲线并与宽度方向的侧边平滑连接两个特征实现强化传热和降低流动阻力的目的即可。

52.以上是对换热管中空管体非圆形横截面的结构进行的描述,由于在换热过程中,不仅换热管的中空管体非圆形横截面的结构对换热效率有影响,中空管体的外部结构也对换热效率有着弥足轻重的作用,下面对本发明的换热管的中空管体的外部结构进行描述和说明。

53.在换热过程中,换热管外流动的第二流体介质与换热管内流动的第一流体介质通过换热管的管壁交换热量,换热管的管壁通常均为光滑表面,无法克服换热元件表面边界层产生的热阻,难以进行表面强化以进一步提高换热性能。为了至少在一定程度上解决该问题,根据本发明,提出在换热管的管壁上设置扰流结构,来对管内外流体产生扰动,起到破坏流体边界层的作用,由此进一步强化传热效果。下面通过图4和图5中所示的实施例进一步详细描述。

54.图4是根据本发明第四实施例的换热管的示意性视图。换热管总体由401表示。图4中示出换热管401的中空管体402的沿纵向方向的两端中间的管壁406上,包括从管壁406的外表面向内凹的凹槽407。凹槽407为绕中空管体402的管壁406的外表面具有等螺距的螺旋凹槽,螺旋凹槽的每一个螺旋在中空管体402的管壁406的包括宽度的宽侧面上的部分为槽宽度一致的直线槽。所述螺旋的螺距s大于等于非圆截面高效换热管凹槽的宽度v,所述凹槽的槽截面的宽度0.5mm≤v≤25mm,凹槽407高度0.2mm≤h≤10mm,凹槽407在换热管截面长边所在的面上的投影为直线,所述直线与换热管轴线夹角角度0

°

《θ≤90

°

。

55.如图4所示的凹槽407设置目的是为了当设置于管外的第二流体介质在换热管外流动时,凹槽407能够对第二流体介质产生扰动,凹槽407限制了近管壁406的外表面处第二流体介质的流动,凹槽407同时引导此处流体顺槽旋流,使边界层厚度减薄,通过凹槽407处的流体产生轴向旋涡,引起边界层中流体的扰动及边界层分离,从而加快了第一流体介质由管壁406的外表面至第二流体介质的热量传递。同时凹槽的设置一定程度上可以增大换热面积。由此进一步提高换热管的换热效率。

56.当非圆形横截面换热管的截面长宽比很大时,其强度及承压能力会大幅下降,而设置的凹槽407还相当于肋筋,能大大提高非圆形横截面换热管的强度和承压能力。

57.图5是根据本发明第五实施例的换热管的示意性视图。换热管总体由501表示。图5中所示的第五实施例与图4中所示的第四实施例中相同的部件采用相同的附图标记,为了区分,仅在左边第一位数字增加1。第五实施例与第四实施例的区别在于,凹槽507的槽宽度在凹槽507的延伸方向上发生变化,为曲线槽。该曲线槽沿凹槽507的延伸方向的两个侧壁包括圆弧壁508和直壁509,圆弧壁508和直壁509交错设置,同一凹槽507的两个侧壁上的圆弧壁508和直壁509的位置对应设置,圆弧壁508呈括弧状相对设置。

58.本发明中的凹槽并不限于图4及图5的实施例中的凹槽407和507所示,可以为其他形式的凹槽,例如图5中同一凹槽507的的圆弧壁508和直壁509的位置可以错开设置,圆弧壁508可以同一方向一顺设置,而不是呈括弧状相对设置,圆弧壁508也可以是任意曲线形状的壁,凹槽507还可以是非螺旋凹槽,如多个互相不连通的凹槽,或多个相交成网状的凹槽等,只要能促进流体介质扰动、强化传热即可。

59.第五实施例与第四实施例中相似的部分不再详细描述。

60.以上是对本发明中的换热管的结构及其原理进行的描述,在具体实施中,换热管作为换热器的部件进行工作,以下对本发明中的换热器及其原理进行详细描述。

61.本发明中的换热器包括壳体和设置在壳体内的上述换热管。壳体包括用于使第二流体介质进入其中的壳体进口和使第二流体介质离开壳体的壳体出口,换热管的进口和出口在壳体上敞开。由此,换热管的进口、出口和中空管体形成第一流体介质通道,用于通过第一流体介质,壳体进口、壳体出口和壳体内部间隙形成第二流体介质通道,第一流体介质通道和第二流体介质通道密封隔离,并且设置为第一流体介质通道内的第一流体介质和第二流体介质通道中的第二流体介质能够通过换热管的管壁进行热交换。这样第一流体介质和第二流体介质在工作时不会互相泄露,两者能够通过换热管的管壁进行热交换。

62.根据本发明的换热器由于采用之前所述的换热管,换热管的换热效率提高,因此换热器的换热效率也相应提高,进一步地,在采用包括螺旋凹槽的换热管时,通过将相邻的换热管设置位螺旋凹槽镜像对称布置,在相邻的换热管之间,流体产生流速和流动方向的

不断改变,提高流场的湍动程度,而且靠近壁面的部分流体顺槽周向流动,另一部分流体顺壁面沿轴向流动时,有利于减薄流体边界层,进一步提高了换热器的整体性能。

63.图6是根据本发明第一实施例的换热器的示意性主视图,图中为了显示清楚,视图中所面对的壳体侧面去除,以显示内部的换热管。换热器总体由612表示,壳体进口614和壳体出口615相对设置,换热管601成阵列设置在壳体中,换热管阵列包括m行y列,m≥1,y≥2,本实施例中,换热管601显示为4行。换热管601的轴向延伸方向垂直于壳体进口614和壳体出口615连线方向,即换热管601内的第一流体介质流动方向垂直于换热管601外的第二流体介质流动方向,换热器612为交错流换热器。

64.而且换热管601的窄侧面611朝着迎流方向设置,换且换热管601的宽侧面610的延伸方向与由壳体进口614流入且从壳体出口615流出的第二流体介质的流动方向一致置,为了最优化地减小流动阻力,可以选择其中有利于降低第二流体介质的流体阻力的端部迎着第二流体介质的流入方向,例如,如果选择图2中所述第二实施例的换热管形式,则将水滴形的非圆形横截面中较小的端部朝向第二流体介质的流入方向,如图6中的壳体进口614。由此,根据本实施例的换热器能够减小第二流体介质的流体阻力以及换热管沿横截面宽度方向的尾涡,增大第一流体介质的流速,增强传热效果,同时减小换热管的磨损。

65.图6中还示出,相邻的任意两个换热管601设置为在宽侧面610上的凹槽607以纵向方向为对称轴成镜像对称,这样可以使相邻的换热管601上的凹槽607彼此大致连通,引导此处流体顺槽旋流,使边界层厚度减薄,并且使通过凹槽607处的流体产生轴向旋涡,引起边界层中流体的扰动及边界层分离,从而加快了第一流体介质由管壁606的外表面至第二流体介质的热量传递,同时使第二流体介质的流速和流动方向发生改变,产生湍流,促进传热。

66.图6中所示的换热器壳体的左右侧面还设置有管板617,所述管板617设置有与换热管601的横截面形状相匹配的管孔。换热管601两端通过两管板617分别与其密封连接。连接方式可以采用焊接、胀接、粘接或密封材料填充连接等,以及上述连接方式的组合。优先采用焊接、粘接连接方式。

67.在具体使用时,由于热胀冷缩作用,换热管601会发生伸缩,为了适应这种伸缩变形,在至少一个管板617外侧四周,还设置有伸缩节(图中未示出),管板617通过该伸缩节与壳体密封连接,当换热管601伸长或缩短时,换热管601带动管板617运动,由于伸缩节的存在,管板617不至于与壳体相互脱离。伸缩节可以是设置于管板617外侧四周的橡胶密封环,当管板617移动时,橡胶密封环能够发生弹性形变而跟随管板617运动,同时保证管板617与壳体密封连接,伸缩节也可以是多个紧密套接的设置于管板617外侧四周的金属圈环,当管板617,移动时,金属圈环彼此相对滑动,使得整个伸缩节伸长或缩短,从而使伸缩节跟随管板617运动并保证管板617与壳体密封连接,更多设置方式不再赘述。

68.换热管601在实际使用中会受到第二流体介质的冲击而晃动,也会在第二流体介质的高温作用下强度减弱发生热变形,因此为了避免上述问题,在管板617之间还会横向于换热管601在换热管601之间设置支撑件616,支撑件616的具体实现形式将参照图8-9进行详细描述。

69.图7是根据本发明第七实施例的换热器的示意性视图,图中为了显示清楚,视图中所示的壳体侧面去除,以显示内部的换热管。图7为主视图,换热器总体由712表示,所示为

逆流换热器。图7中可见,换热器712包括壳体,壳体包括布置在下方的壳体进口714与布置在壳体上方的壳体出口715,与图6中所示的不同,壳体进口714和壳体出口715不是彼此正对,而是彼此错开。图7中所示的换热管701的轴向延伸方向沿竖直方向设置,第一流体介质自上而下在换热管701中流动。从图7的视角,当第二流体介质自左下向右上流动时,在中间至少部分的流动方向是自下向上的,而换热管701中的第一流体介质的流动方向是自上而下的,这样第一流体介质和第二流体介质的流动方向至少部分是相互平行且方向相反的,在第一流体介质的流动方向和第二流体介质的流动方向设置为相反时,第一流体介质与第二流体介质之间相对于流动方向相同可以实现较大的温差,获得更大的换热效率。

70.图7中可见,换热管701的窄侧面711朝着迎流方向设置,为了最优化地减小流动阻力,选择其中有利于降低第二流体介质的流体阻力的端部迎着第二流体介质的流入方向,例如选择第二实施例的换热管形式,则将水滴形的非圆形横截面中较大的端部朝向第二流体介质的流入方向,水滴状横截面的整体流线型形状如同水滴形潜艇,使换热管701周围的流体平滑匀称,减小第二流体介质的流动阻力及尾涡,减轻换热管701的磨损。

71.7中所示的换热器712也包括伸缩节(图中未示出),其结构与关于图6中所示实施例的描述相同,这里不再详细描述。

72.图8及图9为根据本发明图7所示实施例的换热器712的俯视剖视图,横截面为与图7中的水平平面平行的截面。图8及图9中,换热管701成阵列设置于壳体中,该阵列包括m行y列,图8中列的延伸方向垂直于换热管801横截面的宽度方向,行的方向平行于换热管801横截面的宽度方向,同时参照图7,可知本实施例中,换热管801设置为11行8列。图7-9中换热管701的行和列的数量是示例性的。

73.参照图8,支撑件716实施为与换热管截面大致相近的长度较短的金属片折弯构成的支撑结构。

74.参照图9,支撑件716’实施为与换热管截面大致相近的长度较短的金属管连接构成的网状结构。

75.支撑件716和716’和尺寸和位置通常设置为不阻挡流体的流动。支撑件不限于图8和图9中所示的支撑件716和716’的形式,能够支撑换热管且不阻挡流体介质流动的任何其他结构也是可行的。

76.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。