1.本发明属于电化学储能技术领域,更具体地,涉及一种氮掺杂碳基储锂材料及其制备方法和应用。

背景技术:

2.碳材料由于其高电导率、可调节的微结构和出色的稳定性而作为电极材料受到广泛的关注。尤其是石墨、碳纳米管和石墨烯等,作为碳材料中的后起之秀,具有特定的结构和出色的理化性质,但其存在制备过程复杂、成本高、收率低以及环境污染大等问题。因此,寻找绿色、高效和低成本的碳材料制备方法具有重要意义,而富碳前体的生物质被认为是最有前途的候选者。

3.现有技术中,对富碳前体生物质的改性方法较多,但大多数是制备多孔结构的碳材料或者是选择特定结构的生物质,在碳化过程中保持这种结构。如cn109647474a公开了一种氮掺杂碳材料、其制备和应用,具体公开了以葡萄糖为原料,以三聚氰胺为氮源,先将葡萄糖在惰性气氛下煅烧至一定温度制备碳底物,再将烧制好的碳底物与三聚氰胺按一定比例混合于水溶液中,随后加热搅拌,烘干后在惰性气氛条件下再次低温煅烧,完成后即可得到氮掺杂碳材料。又如cn103985884a公开了一种氮掺杂碳纳米材料、其制备方法及应用,具体公开了(1)将表面活化的碳纳米材料与含氮络合物,按照质量比例1:1至1:5均匀混合,得到前驱体混合物;(2)将步骤(1)中获得的前驱体混合物在保护气体环境下,升温至800℃至1000℃,煅烧2小时至10小时。

4.然而,这些改性方法较少涉及新结构的产生,很难从根本上改变材料的整体电化学性能,换句话说,很难在提高容量的同时保证材料的稳定性。因此,现在技术仍缺少一种整体提升电化学性能的氮掺杂碳基储锂材料。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种具有纤维毛刺结构的碳基材料制备方法,该方法制备的碳基材料表面产生了大量的纤维毛刺,这种结构为锂离子的传输提供了通道,增强了锂离子与活性材料的接触面积,改善了材料的储锂性能;同时,氮原子掺杂为材料表面提供了大量的活性位点,提高了材料的可逆容量。本发明的详细技术方案如下所述。

6.一种氮掺杂碳基储锂材料的制备方法,包括以下步骤:

7.(1)将含有纤维结构的碳源、氮源、含锂熔盐和活化剂均匀混合;

8.(2)将混合物在800℃-1000℃的温度下进行碳化活化反应;

9.(3)反应结束后,酸洗、过滤、干燥,即可得到氮掺杂碳基储锂材料。

10.作为优选,所述碳源为纺织纤维布,所述活化剂为硝酸盐和三聚氰胺的混合物,所述硝酸盐为硝酸钾、硝酸钠中的一种。

11.作为优选,所述含锂熔盐为氯化锂与氯化钾按质量比(1-2):(1-2)混合而成。

12.作为优选,所述碳源、三聚氰胺、含锂熔盐和硝酸盐的质量比为(1-2):(1-2):(10-16):(2-4)。

13.作为优选,所述步骤(2)中碳化活化反应通入了氮气或氩气进行保护。

14.作为优选,所述步骤(2)中升温速率为2-5℃/min,反应时间为2-4h。

15.作为优选,所述步骤(1)中混合均匀,是将所述碳源、所述含锂熔盐和所述活化剂加入去离子水,搅拌煮沸,然后干燥去掉水分。

16.作为优选,所述步骤(3)酸洗,是使用1-3mol/l盐酸进行洗涤。

17.本发明还保护一种氮掺杂碳基储锂材料,根据前面所述的制备方法制备而成。

18.本发明还保护氮掺杂碳基储锂材料在锂离子电池或锂离子电容器的应用。

19.本发明的有益效果有:

20.(1)本发明使用纤维状布料为碳源进行碳化活化反应,获得了含有大量的纤维毛刺的碳基材料,纤维毛刺结构为锂离子的传输提供了通道,增强了锂离子与活性材料的接触面积,改善了材料的储锂性能,而且,氮原子掺杂为材料表面提供了大量的活性位点,提高了材料的可逆容量;

21.(2)本发明使用了硝酸盐和三聚氰胺的双活化剂,反应过程中,当温度达到300℃左右时,三聚氰胺首先活化使纤维表面产生缺陷,继续升温至650℃左右,硝酸盐进一步活化,产生纤维毛刺结构,然后自然冷却至室温,双活性剂能够稳定制备出含有纤维毛刺结构的高性能掺氮活性碳粉末;

22.(3)本发明制备的含有纤维毛刺结构的高性能掺氮活性碳粉末作为电极,具有良好的充放电可逆性和倍率性能,电极的比容量保持在1300ma h/g以上,经200次以上的循环后容量无明显衰减,在提高比容量的同时保证材料的稳定性,全面提升了材料的电化学性能,具有广阔的应用前景。

附图说明

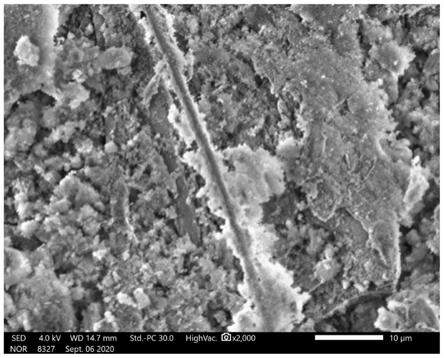

23.图1是实施例1和对比实施例1-3制备产物的扫描电镜(sem)图,其中,图1中的a图是对比实施例1的sem图,图1中的b图是对比实施例2的sem图,图1中的c图是对比实施例3的sem图,图1中的d图是实施例1的sem图。

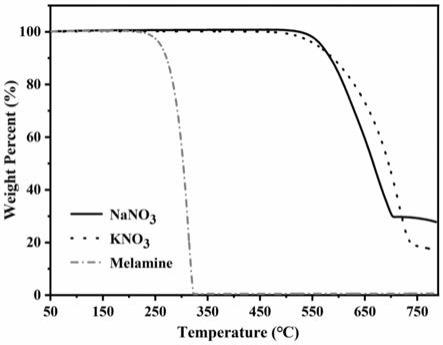

24.图2是硝酸盐和三聚氰胺的热重图。

25.图3是实施例1电化学测试图。

26.图4是对比实施例1电化学测试图。

27.图5是对比实施例3电化学测试图。

28.图6是对比实施例3电化学测试图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

30.实施例

31.实施例1

32.(1)将5g纺织纤维布、5g三聚氰胺、10g硝酸钠和50g含锂熔盐,按1:1:2:10的质量比加入到坩埚中,所述含锂熔盐是氯化锂和氯化钾按1:1的质量比混合而成,加入100ml去离子水,搅拌煮沸,使得活化剂均匀的分散到纺织纤维布上,然后将坩埚放入烘箱中干燥去掉水分;

33.(2)将装有混合物的坩埚放入反应炉中,反应炉中通入氩气保护,以2℃/min的升温速率加热到800℃,反应2h,反应完成后自然冷却至室温;

34.(3)反应结束后,取出坩埚加入1mol/l盐酸洗涤,抽滤,干燥得到氮掺杂碳基储锂材料。

35.实施例2

36.本实施例与实施例1主要不同之处在于纺织纤维布、三聚氰胺、含锂熔盐和硝酸钠的质量比不同,具体如下所述:

37.(1)将5g纺织纤维布、10g三聚氰胺、10g硝酸钠和80g含锂熔盐,按1:2:2:16的质量比加入到坩埚中,所述含锂熔盐是氯化锂和氯化钾按1:1的质量比混合而成,加入100ml去离子水,搅拌煮沸,使得活化剂均匀的分散到纺织纤维布上,然后将坩埚放入烘箱中干燥去掉水分;

38.(2)将装有混合物的坩埚放入反应炉中,反应炉中通入氩气保护,以3℃/min的升温速率加热到900℃,反应3h,反应完成后自然冷却至室温;

39.(3)反应结束后,取出坩埚加入1mol/l盐酸洗涤,抽滤,干燥得到氮掺杂碳基储锂材料。

40.实施例3

41.本实施例与实施例1主要不同之处在于纺织纤维布、三聚氰胺、含锂熔盐和硝酸钠的质量比不同,具体如下所述:

42.(1)将5g纺织纤维布、5g三聚氰胺、5g硝酸钠和80g含锂熔盐,按1:1:1:16的质量比加入到坩埚中,所述含锂熔盐是氯化锂和氯化钾按1:1的质量比混合而成,加入100ml去离子水,搅拌煮沸,使得活化剂均匀的分散到纺织纤维布上,然后将坩埚放入烘箱中干燥去掉水分;

43.(2)将装有混合物的坩埚放入反应炉中,反应炉中通入氩气保护,以5℃/min的升温速率加热到1000℃,反应2h,反应完成后自然冷却至室温;

44.(3)反应结束后,取出坩埚加入1mol/l盐酸洗涤,抽滤,干燥得到氮掺杂碳基储锂材料。

45.对比实施例

46.对比实施例1

47.本实施例与实施例1主要不同之处在于只加入了纺织纤维布和含锂熔盐,具体如下所述:

48.(1)将5g纺织纤维布和50g含锂熔盐,按1:10的质量比加入到坩埚中,所述含锂熔盐是氯化锂和氯化钾按1:1的质量比混合而成,加入100ml去离子水,搅拌煮沸,然后将坩埚放入烘箱中干燥去掉水分;

49.(2)将装有混合物的坩埚放入反应炉中,反应炉中通入氩气保护,以2℃/min的升

温速率加热到800℃,反应2h,反应完成后自然冷却至室温,得到直接热解的碳负极材料。

50.对比实施例2

51.本实施例与实施例1主要不同之处在于没有加入三聚氰胺,具体如下所述:

52.(1)将5g纺织纤维布、10g硝酸钠和50g含锂熔盐,按1:2:10的质量比加入到坩埚中,所述含锂熔盐是氯化锂和氯化钾按1:1的质量比混合而成,加入100ml去离子水,搅拌煮沸,使得活化剂均匀的分散到纺织纤维布上,然后将坩埚放入烘箱中干燥去掉水分;

53.(2)将装有混合物的坩埚放入反应炉中,反应炉中通入氩气保护,以2℃/min的升温速率加热到800℃,反应2h,反应完成后自然冷却至室温;

54.(3)反应结束后,取出坩埚加入1mol/l盐酸洗涤,抽滤,干燥得到氮掺杂碳基储锂材料。

55.对比实施例3

56.本实施例与实施例1主要不同之处在于没有加入硝酸钠活化剂,具体如下所述:

57.(1)将5g纺织纤维布、5g三聚氰胺和50g含锂熔盐,按1:1:10的质量比加入到坩埚中,所述含锂熔盐是氯化锂和氯化钾按1:1的质量比混合而成,加入100ml去离子水,搅拌煮沸,使得活化剂均匀的分散到纺织纤维布上,然后将坩埚放入烘箱中干燥去掉水分;

58.(2)将装有混合物的坩埚放入反应炉中,反应炉中通入氩气保护,以2℃/min的升温速率加热到800℃,反应2h,反应完成后自然冷却至室温;

59.(3)反应结束后,取出坩埚加入1mol/l盐酸洗涤,抽滤,干燥得到氮掺杂碳基储锂材料。

60.测试实施例

61.1.扫描电镜测试。

62.通过扫描电子显微镜(fei quanta 650)观察材料的表面结构,并通过能谱检测含氮量,形貌测试结果如图1所示,图1中的a图是对比实施例1的sem图,图1中的b图是对比实施例2的sem图,图1中的c图是对比实施例3的sem图,图1中的d图是实施例1的sem图,含氮量的结果如表1所示。

63.从图1中的a图中可以看出对比实施例1中得到的碳材料表面光滑,结构变化不明显,图1中的b图可以看出对比实施例例2中的碳材料表面出现较多的孔隙结构,说明硝酸盐主要是以活化造孔为主,从图1中的c图对比实施例3中的碳材料表面产生较多的缺陷,出现一些凹凸不平的结构,说明三聚氰胺也具有活化效果,图1中的d图可以看出实施例1对应的碳材料表面产生较多的纤维毛刺结构。因此,本发明使用了硝酸盐和三聚氰胺两个活化剂,三聚氰胺首先活化使纤维表面产生缺陷,硝酸盐进一步活化,产生纤维毛刺结构,最后自然冷却至室温制备出含有新结构的高性能掺氮活性碳粉末。

64.2.热重曲线测试。

65.通过tga(ta sdt q600)热重分析测试得到活化剂的分解温度从而确定活化机理和最佳活化温度。测试温度区间为50-800℃,升温速率为5℃/min。测试结果如图2所示。从图中可以看出三聚氰胺在300℃左右开始分解,当温度升高到600℃左右时硝酸盐开始分解,再结合电镜中材料表面的结构变化可以得到整个活化过程中的活化机理。

66.3.电化学测试。

67.将实施例1和对比实施例1-3制备的氮掺杂碳基储锂材料作为碳基材料与乙炔黑、

pvdf按质量比8:1:1均匀混合调制出浆料,均匀的涂覆到铜箔上,真空干燥,得到碳电极,组装成半电池用新威充放电仪(netware,ct-4000,china)进行电化学性能测试。测试结果如表1和图3-6所示。

68.从表1中可以看出三聚氰胺是影响材料氮含量的主要因素,这也印证了前面提到的三聚氰胺可以作为氮源,而硝酸盐几乎不提供氮,仅作为良好的活化剂。另外,氮含量的不同也会影响材料的电化学性能,高氮含量可以为材料提供较多的活性位点,使活性材料在充放电过程中产生更多的可逆容量。但氮含量并不是影响材料电化学性能的主要原因,从表1中可以看出对比实施例3中氮含量最高,但与实施例1相比其放电比容量并不高,主要是由于实施例1中的材料表面形成了纤维毛刺结构,这种活化产生的毛刺结构才是影响材料比容量的关键。

69.表1电化学测试数据表

[0070] 放电比容量(ma h/g)氮含量(at.%)实施例113929.18实施例213209.52实施例39329.01对比实施例11731.12对比实施例25871.65对比实施例37819.71

[0071]

实施例1制备的氮掺杂碳基储锂材料用作电极材料时,具有良好的循环稳定性和倍率性能,如图3所示,第一次放电容量2611ma h/g,可逆容量为1392ma h/g,经过100次循环后比容量基本保持不变。与实施例1相比,对比实施例1-3也具有良好的循环稳定性和倍率性能(如图4、图5和图6所示),主要是因为碳材料结构稳定,不易被破坏,但与实施例1相比,对比实施例1-3提供的放电比容量较低,主要是由于实施例1中的材料表面特殊的纤维毛刺结构导致的。因此,充分说明实施例1中的纤维毛刺结构能够全面提升材料的电化学性能。

[0072]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。