1.本发明涉及太阳能电池制造技术领域,更具体的说是涉及一种带有隧穿隧道结的同质异质结电池及其制备方法。

背景技术:

2.光伏产业链近年来快速发展的本质是技术驱动降本提效。目前单晶趋势已经确立,p型电池提效进度放缓,n型电池效率提升潜力大。展望未来,我们认为光伏行业最值得期待的变革在于电池环节将有p型电池转向n型电池,其中,异质结结构电池和隧穿隧道结结构电池以其效率高、降本潜力大而成为光伏行业重要的发展方向。

3.异质结太阳能电池,以n型单晶硅片为衬底,在经过制绒清洗的n型硅片正面依次沉积本征非晶硅薄膜和n型非晶硅层形成前表面场,背面依次沉积本征非晶硅薄膜和p型非晶硅层形成p-n异质结。在掺杂非晶硅薄膜的两侧,再沉积透明导电氧化物薄膜(tco),最后通过丝网印刷在两侧的顶层形成金属电极,形成对称结构的异质结太阳能电池。更进一步地,在非晶硅/单晶硅异质结电池中,通过在单晶硅表面先形成同质结,然后再形成异质结,可以形成同质结电场,起到场钝化作用。

4.topcon电池,则是在电池背面制备一层超薄的隧穿氧化层和一层高掺杂的多晶硅薄层,二者共同形成了钝化接触结构,该结构为硅片的背面提供了良好的表面钝化,超薄氧化层可以使多子电子隧穿进入多晶硅层同时阻挡少子空穴复合,进而电子在多晶硅层横向传输被金属栅线收集,从而极大地降低了金属接触复合电流,提升了电池的开路电压和短路电流。

5.异质结结构界面势垒大,可以取得很高的开路电压voc,叠加同质结,良好的场钝化能减少不同材料间悬挂键的复合,可以考虑不使用非晶硅钝化层,如此能大幅度降低接触电阻、横向电阻和对入射光的吸收,有利于获得更高的ff和isc,进而提升效率;而隧道结结构的隧穿层具备更加优良的界面钝化能力,同时有效的掺杂使得硅衬底中费米能级分离,能极大程度地提升voc,另外由于很强的多子输运能力,有利于获得更高的ff。将这几种电池结构结合起来,有可能同时获得异质结的高界面势垒和隧穿隧道结载流子选择性通过能力,另外可以改善接触,从而提升电池效率。

6.目前,常规异质结电池性能上有诸多优点,如高界面势垒有利于获得较高的voc,但目前仍存在一些技术难点问题需要克服,如非晶硅层和高载流子浓度的tco的光吸收,银浆使用量大导致成本偏高等问题。非晶硅层越厚, tco膜层载流子浓度越高,可能导致越高的吸光效应,使得hjt电池的电流密度明显低于perc和topcon等电池类型。因此在保留异质结的前提下,改善窗口层,减少光吸收是一个很重要的课题。另外,更高效的太阳能电池需要更优良的钝化接触,综合钝化性能和接触性能,电子选择性材料sio

x

/poly-si(

n

)高于电子选择性材料a-si:h(i)/a-si:h(n

),因此可以在电池背面尝试使用隧道结结构,有利于获得更高的voc和ff。

技术实现要素:

7.有鉴于此,本发明的目的在于提供一种带有隧穿隧道结的同质异质结电池及其制备方法,以解决现有技术中的不足。

8.为了实现上述目的,本发明采用如下技术方案:

9.一种带有隧穿隧道结的同质异质结电池,包括单晶硅片;在单晶硅片正面上依次沉积的c-si非晶硅层、a-si非晶硅层、膜层和ag金属栅线;以及在单晶硅片背面上依次沉积的sio

x

氧化层、poly-si掺杂多晶硅层、膜层和ag 金属栅线。

10.进一步,当单晶硅片为n型时,c-si非晶硅层和a-si非晶硅层为p型, poly-si掺杂多晶硅层为n型。

11.采用上述进一步技术方案的有益效果在于,电池(n型单晶硅片)正面在轻掺杂p-c-si非晶硅层外沉积了一层重掺杂a-si(p

)非晶硅层,形成了同质异质结;在a-si(p

)非晶硅层上沉积一层膜层,起收集电流和减反射的作用;膜层上印刷ag金属栅线用于导出电流;电池(n型单晶硅片)背面为隧道结结构,依次为sio

x

层、poly-si(n

)层、膜层和ag金属栅线。采用本发明结构制备的同质异质结电池,可以有效提高isc和ff,效率有较大提升。

12.进一步,当单晶硅片为p型时,c-si非晶硅层和a-si非晶硅层为n型, poly-si掺杂多晶硅层为p型。

13.采用上述进一步技术方案的有益效果在于,电池(p型单晶硅片)正面在轻掺杂n-c-si非晶硅层外沉积了一层重掺杂a-si(n

)非晶硅层,形成了同质异质结;在a-si(n

)非晶硅层上沉积一层膜层,起收集电流和减反射的作用;膜层上印刷ag金属栅线用于导出电流;电池背面(p型单晶硅片)为隧道结结构,依次为sio

x

层、poly-si(p

)层、膜层和ag金属栅线。采用本发明结构制备的同质异质结电池,可以有效提高isc和ff,效率有较大提升。

14.进一步,膜层为tco膜层、iwo膜层、ito膜层或azo膜层。

15.采用上述进一步技术方案的有益效果在于,膜层可以使用不同类型的靶材,其中,tco膜层为达到光学、电学及成本的最优。

16.一种带有隧穿隧道结的同质异质结电池的制备方法,具体包括以下步骤:

17.(1)先对单晶硅片进行碱制绒,再将单晶硅片放入hno3和hf的混合溶液中浸泡20s,使单晶硅片形成双面陷光绒面结构并形成圆滑新貌;

18.(2)对制绒后的单晶硅片进行正面高温扩散;

19.(3)对扩散后的单晶硅片进行背面抛光;

20.(4)制作背面隧穿sio

x

氧化层,沉积poly-si掺杂多晶硅层;

21.(5)在poly-si掺杂多晶硅层上通过离子注入进行磷掺杂;

22.(6)高温退火;

23.(7)化学清洗;

24.(8)正面沉积c-si非晶硅层和a-si非晶硅层;

25.(9)镀膜层;

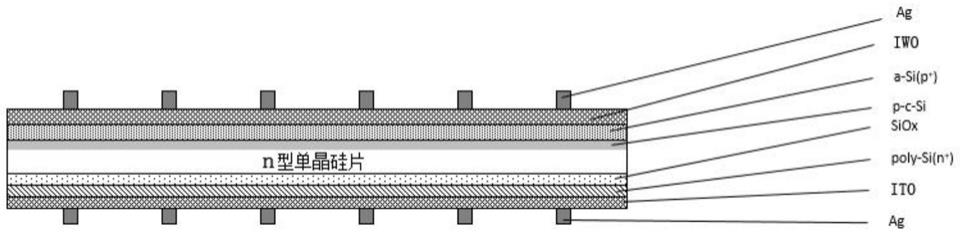

26.(10)丝网印刷及银浆固化,得到ag金属栅线;

27.(11)光热处理,即得带有隧穿隧道结的同质异质结电池。

28.进一步,上述步骤(1)中,绒面的大小为2-5μm,优选为4-5μm。

29.进一步,上述步骤(2)中,正面高温扩散使用管式扩散炉,掺杂源为 bbr3,扩散温

度为950℃,正面方阻为120-180ω/

□

。

30.进一步,上述步骤(3)中,背面抛光使用酸制程或碱制程,酸制程使用 hno3、hf和h2so4混合溶液,碱制程使用koh溶液。从抛光的效果来看,碱制程可以得到更加光滑的表面,反射率能达到40%-50%,优于酸制程30%左右。

31.进一步,上述步骤(4)的操作具体为:使用lpcvd设备,通过热氧化在单晶硅片的背面生成厚度为1-2nm的sio

x

氧化层,然后在sio

x

氧化层上沉积厚度为100-200nm的poly-si掺杂多晶硅层(其中包含大量的非晶相与微晶相)。

32.进一步,上述步骤(5)的操作具体为:将步骤(4)中的单晶硅片放入离子注入机中,以红磷为掺杂源,通过rf射频激发磷蒸汽,在高压直流电场作用下注入到poly-si掺杂多晶硅层中,注入完毕后,对单晶硅片进行化学清洗,以去除离子注入过程中沾附在硅片表面的污染物;清洗步骤具体为:将单晶硅片放入质量浓度为10%-15%的hf溶液中浸泡10min,然后用纯水喷淋清洗2-5min,最后用40-70℃的风刀吹干。

33.进一步,上述步骤(6)的操作具体为:将步骤(5)中离子注入后的单晶硅片送入高温退火炉中,并通入大量的n2置换空气,将温度升至850℃,再通入少量的o2,退火时间持续40-120min。本步骤的目的是激活离子注入的磷原子,同时将poly-si掺杂多晶硅层中的非晶相和微晶相转化为多晶相。

34.进一步,上述步骤(7)的操作具体为:将步骤(6)中退火后的单晶硅片通过化学清洗的方式清洗干净;清洗步骤具体为:质量浓度为10%的hcl 溶液浸泡10min

→

超纯水(di)冲洗2min

→

质量浓度为10%的氨水浸泡10min

ꢀ→

di冲洗2min

→

质量浓度为10%hf溶液浸泡10min

→

di冲洗2min,清洗完的单晶硅片直接进行风刀吹干。

35.进一步,上述步骤(8)的操作具体为:将步骤(7)中清洗后的单晶硅片装入载板,送入板式pecvd设备中(厂商可使用akt或理想),采用rf 射频电源,工艺气体为sih4、h2和b2h6,沉积厚度为8-12nm,掺杂浓度为 2%-5%。

36.进一步,上述步骤(9)的操作具体为:使用rpd设备或pvd设备进行镀膜层,膜层的厚度为80-120nm,根据电性能和膜色可进行最佳调节。靶材的选择上,可以使用ito的靶材;进一步的,为了达到更好的电池性能,可以在p面使用iwo;如降本需求较高,可以在n面使用叠层膜,掺杂使用一定厚度的azo。

37.进一步,上述步骤(10)的操作具体为:将步骤(9)中镀膜后的单晶硅片进行丝网印刷,丝网印刷的浆料为低温银浆,然后将丝网印刷后的单晶硅片送入固化炉进行固化,固化的温度为200-250℃。本发明电池结构p面横向电阻较低,可适当减少栅线根数,达到降本提效目的。

38.进一步,上述步骤(11)的操作具体为:使用电注入方式或光注入方式进行光热处理,可有效提升效率。处理完成后进行i-v测试,得到电池性能数据。

39.经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

40.本发明将同质异质结结构和隧穿隧道结结构结合起来。电池上表面不同于常规的异质结结构,即在硅片上表面先进行轻掺杂形成同质结,再沉积一层重掺杂的非晶硅,形成同质异质结;在下表面依次沉积一层sio

x

和掺杂多晶硅,形成隧穿隧道结。本发明未使用本征非晶硅钝化层,而是使用同质结的场钝化效应,有效降低了对表面悬挂键的敏感性;其次,减少了非晶硅层的总厚度,降低了非晶硅层的光吸收;再次,由于去除了本征非晶硅层

及表面进行了掺杂,横向电阻及接触电阻明显降低,这种情况下,外层的膜层可以适当降低载流子浓度,增加透光性,金属栅线也可以适当减少根数,达到节省银浆的目的。将两种结构的优势整合,进而获得更加优良的钝化接触效果,提升电池效率。

附图说明

41.图1为实施例1制得的带有隧穿隧道结的同质异质结电池的结构示意图;

42.图2为实施例2制得的带有隧穿隧道结的同质异质结电池的结构示意图;

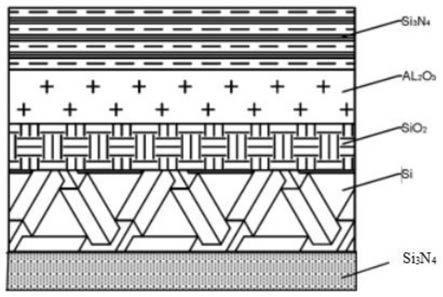

43.图3为对比例制得的常规异质结结构电池的结构示意图。

具体实施方式

44.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.实施例1

46.带有隧穿隧道结的同质异质结电池,如图1所示,包括n型单晶硅片;在单晶硅片正面上依次沉积的p-c-si非晶硅层、a-si(p

)非晶硅层、iwo膜层和ag金属栅线;以及在单晶硅片背面上依次沉积的sio

x

氧化层、poly-si(n

) 掺杂多晶硅层、ito膜层和ag金属栅线。

47.上述带有隧穿隧道结的同质异质结电池的制备方法,具体包括以下步骤:

48.(1)先对n型单晶硅片进行碱制绒,再将n型单晶硅片放入hno3和hf 的混合溶液中浸泡20s,使n型单晶硅片形成双面陷光绒面结构并形成圆滑新貌,绒面的大小为5μm;

49.(2)使用管式扩散炉,对制绒后的n型单晶硅片进行正面高温扩散,掺杂源为bbr3,扩散温度为950℃,正面方阻为150ω/

□

;

50.(3)使用碱制程(koh溶液)对扩散后的n型单晶硅片进行背面抛光,背表面反射率为45%;

51.(4)制作背面隧穿sio

x

氧化层,沉积poly-si掺杂多晶硅层:

52.使用lpcvd设备,通过热氧化在n型单晶硅片的背面生成厚度为1.2nm 的sio

x

氧化层,然后在sio

x

氧化层上沉积厚度为150nm的poly-si掺杂多晶硅层(其中包含大量的非晶相与微晶相);

53.(5)在poly-si掺杂多晶硅层上通过离子注入进行磷掺杂:

54.将步骤(4)中的n型单晶硅片放入离子注入机中,以红磷为掺杂源,通过rf射频激发磷蒸汽,在高压直流电场作用下注入到poly-si掺杂多晶硅层中,注入完毕后,对n型单晶硅片进行化学清洗,以去除离子注入过程中沾附在硅片表面的污染物;清洗步骤具体为:将n型单晶硅片放入质量浓度为 12%的hf溶液中浸泡10min,然后用纯水喷淋清洗3min,最后用55℃的风刀吹干;

55.(6)高温退火:

56.将步骤(5)中离子注入后的n型单晶硅片送入高温退火炉中,并通入大量的n2置换空气,将温度升至850℃,再通入少量的o2,退火时间持续80min,退火后poly-si掺杂多晶硅层的方阻为45ω/

□

,本步骤的目的是激活离子注入的磷原子,同时将poly-si掺杂多晶硅

层中的非晶相和微晶相转化为多晶相;

57.(7)化学清洗:

58.将步骤(6)中退火后的n型单晶硅片通过化学清洗的方式清洗干净;清洗步骤具体为:质量浓度为10%的hcl溶液浸泡10min

→

超纯水(di)冲洗 2min

→

质量浓度为10%的氨水浸泡10min

→

di冲洗2min

→

质量浓度为10%hf 溶液浸泡10min

→

di冲洗2min,清洗完的n型单晶硅片直接进行风刀吹干;

59.(8)正面沉积c-si非晶硅层和a-si非晶硅层:

60.将步骤(7)中清洗后的n型单晶硅片装入载板,送入板式pecvd设备中(厂商使用akt),采用rf射频电源,工艺气体为sih4、h2和b2h6,沉积厚度为10nm,掺杂浓度为4%;

61.(9)镀膜层:

62.使用rpd设备进行镀膜,p面使用iwo,膜厚为100nm,n面使用ito,膜厚为100nm;

63.(10)丝网印刷及银浆固化,得到ag金属栅线:

64.将步骤(9)中镀膜后的n型单晶硅片进行丝网印刷,丝网印刷的浆料为低温银浆,湿重为0.220g,然后将丝网印刷后的n型单晶硅片送入固化炉进行固化,固化的温度为220℃,本发明电池结构p面横向电阻较低,可适当减少栅线根数,达到降本提效目的;

65.(11)光热处理,即得带有隧穿隧道结的同质异质结电池:

66.使用光注入方式进行光热处理,可有效提升效率,处理完成后进行i-v测试,得到电池性能数据。

67.实施例2

68.带有隧穿隧道结的同质异质结电池,如图2所示,包括p型单晶硅片;在单晶硅片正面上依次沉积的n-c-si非晶硅层、a-si(n

)非晶硅层、iwo膜层和ag金属栅线;以及在单晶硅片背面上依次沉积的sio

x

氧化层、poly-si(p

) 掺杂多晶硅层、ito膜层和ag金属栅线。

69.上述带有隧穿隧道结的同质异质结电池的制备方法,具体包括以下步骤:

70.(1)先对p型单晶硅片进行碱制绒,再将p型单晶硅片放入hno3和hf 的混合溶液中浸泡20s,使p型单晶硅片形成双面陷光绒面结构并形成圆滑新貌,绒面的大小为4μm;

71.(2)使用管式扩散炉,对制绒后的p型单晶硅片进行正面高温扩散,掺杂源为bbr3,扩散温度为950℃,正面方阻为180ω/

□

;

72.(3)使用碱制程(koh溶液)对扩散后的p型单晶硅片进行背面抛光,背表面反射率为40%;

73.(4)制作背面隧穿sio

x

氧化层,沉积poly-si掺杂多晶硅层:

74.使用lpcvd设备,通过热氧化在p型单晶硅片的背面生成厚度为2nm 的sio

x

氧化层,然后在sio

x

氧化层上沉积厚度为200nm的poly-si掺杂多晶硅层(其中包含大量的非晶相与微晶相);

75.(5)在poly-si掺杂多晶硅层上通过离子注入进行磷掺杂:

76.将步骤(4)中的p型单晶硅片放入离子注入机中,以红磷为掺杂源,通过rf射频激发磷蒸汽,在高压直流电场作用下注入到poly-si掺杂多晶硅层中,注入完毕后,对p型单晶硅片进行化学清洗,以去除离子注入过程中沾附在硅片表面的污染物;清洗步骤具体为:将p型单晶硅片放入质量浓度为 15%的hf溶液中浸泡10min,然后用纯水喷淋清洗5min,最后用70℃的风刀吹干;

77.(6)高温退火:

78.将步骤(5)中离子注入后的p型单晶硅片送入高温退火炉中,并通入大量的n2置换空气,将温度升至850℃,再通入少量的o2,退火时间持续120min,退火后poly-si掺杂多晶硅层的方阻为45ω/

□

,本步骤的目的是激活离子注入的磷原子,同时将poly-si掺杂多晶硅层中的非晶相和微晶相转化为多晶相;

79.(7)化学清洗:

80.将步骤(6)中退火后的p型单晶硅片通过化学清洗的方式清洗干净;清洗步骤具体为:质量浓度为10%的hcl溶液浸泡10min

→

超纯水(di)冲洗 2min

→

质量浓度为10%的氨水浸泡10min

→

di冲洗2min

→

质量浓度为10%hf 溶液浸泡10min

→

di冲洗2min,清洗完的p型单晶硅片直接进行风刀吹干;

81.(8)正面沉积c-si非晶硅层和a-si非晶硅层:

82.将步骤(7)中清洗后的p型单晶硅片装入载板,送入板式pecvd设备中(厂商使用理想),采用rf射频电源,工艺气体为sih4、h2和b2h6,沉积厚度为12nm,掺杂浓度为5%;

83.(9)镀膜层:

84.使用pvd设备进行镀膜,n面使用iwo,膜厚为100nm,p面使用ito,膜厚为100nm;

85.(10)丝网印刷及银浆固化,得到ag金属栅线:

86.将步骤(9)中镀膜后的p型单晶硅片进行丝网印刷,丝网印刷的浆料为低温银浆,然后将丝网印刷后的p型单晶硅片送入固化炉进行固化,固化的温度为250℃,本发明电池结构p面横向电阻较低,可适当减少栅线根数,达到降本提效目的;

87.(11)光热处理,即得带有隧穿隧道结的同质异质结电池:

88.使用电注入方式进行光热处理,可有效提升效率,处理完成后进行i-v测试,得到电池性能数据。

89.对比例

90.常规异质结结构电池,包括n型单晶硅片;在单晶硅片正面上依次沉积的a-si(i)非晶硅层、a-si(p

)非晶硅层、tco膜层和ag金属栅线;以及在单晶硅片背面上依次沉积的a-si(i)非晶硅层、a-si(n

)非晶硅层、tco膜层和ag 金属栅线。

91.上述常规异质结结构电池的制备方法,具体包括以下步骤:

92.(1)对n型单晶硅片进行制绒清洗,对硅片制绒并形成洁净表面,绒面大小为5μm;

93.(2)使用pecvd设备对步骤(1)中制绒后的n型单晶硅片进行非晶硅薄膜沉积,正面依次沉积厚度为8nm的a-si(i)本征非晶硅膜层和厚度为10nm、掺杂浓度为2%的a-si(p

)p型掺杂非晶硅膜层;背面依次沉积厚度为8nm的 a-si(i)本征非晶硅膜层和厚度为10nm、掺杂浓度为2%的a-si(n

)n型掺杂非晶硅膜层;

94.(3)使用rpd设备对步骤(2)中n型单晶硅片进行双面tco膜层沉积,沉积厚度为100nm;

95.(4)使用丝网印刷方式对步骤(3)中n型单晶硅片进行ag金属栅线印刷,浆料湿重为0.24g,烘干固化后进行电性能测试。

96.性能测试

97.各取实施例1制得的带有隧穿隧道结的同质异质结电池和对比例制得的常规异质结结构电池,分别测定其eta(效率)、voc(开路电压)、isc(短路电流)、ff(填充因子)和浆料

成本,并进行对比。

98.由结果可知,将对比例作为baseline标准,实施例1的eta(效率)有0.16%提升,主要原因为正面采用同质异质结构,减少了非晶硅的光学损失;另外金属栅线数量减少,遮光面积变小,有效提升电池isc;使用的同质异质结构及背面隧道结,与非晶硅相比,改善了接触,进而提高了ff;但是同质异质结的场钝化表现差于非晶硅的钝化效果,因此voc有所损失。综合下来,isc 和ff的增益超过了voc的损失,最终效率有0.16%的提升,同时银浆用量有所下降,总的浆料成本下降0.1元/片。

99.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。