1.本发明涉及显示技术领域,尤其涉及一种显示背板的制备方法、显示背板及显示装置。

背景技术:

2.硅基显微技术,即将显示器与单晶硅集成电路结合,使用硅基显微技术的显示面板具有显示分辨率较高、视角答、响应速度快、亮度高以及功耗低等优点,使得硅基显微技术在增加图像显示尺寸和清晰度,减少系统芯片数量以及降低系统的成本和产品的空间体积方面具有广阔的应用前景。

3.目前,硅基显微技术可应用于军事、医学、航空航天以及电子消费等各个领域,然而,现有的硅基led微显示器件仍存在像素的尺寸局限,不能实现超高像素密度(pixels per inch,ppi)显示,清晰度还有待于进一步的提高。

4.因此,在硅基显微技术领域如何实现超高ppi显示是亟需解决的问题。

技术实现要素:

5.鉴于上述现有技术的不足,本技术的目的在于提供一种显示背板的制备方法、显示背板及显示装置,旨在解决现有的显示背板难以实现高ppi显示的技术问题。

6.一种显示背板的制备方法,其中,包括:

7.提供一硅基背板,在所述硅基背板上形成第一金属层;

8.提供一led外延片,所述led外延片包括依次设置的生长基板、n型半导体层、发光层及p型半导体层,所述p型半导体层上形成有第二金属层;

9.将所述第一金属层和所述第二金属层进行键合,并将所述led外延片的生长基板去除;

10.在所述led外延片的n型半导体层上形成单层分布的sio2微球层,以所述sio2微球为掩膜版对所述led外延片以及所述第一金属层和所述第二金属层进行刻蚀,得到均匀分布的多个子像素;

11.向所述子像素间填充纳米微球,并去除作为掩膜版的所述sio2微球,并在所述sio2微球的原位上沉积透明电极,制备得到显示背板。

12.在上述实现过程中,通过利用所述sio2微球作为掩膜版,通过调节所述sio2微球的粒径,即可实现对所制备的子像素尺寸的调控,从而制备得到具有不同像素密度的背板,实现具有高ppi显示背板的制备,同时,在制备过程中,通过在所述子像素间的凹槽内填充纳米微球,能有效避免采用化学气相沉积技术对高深宽比的凹槽进行填充时易发生的漏电问题,且在沉积透明电极的过程中,也能够有效避免透明电极的爬坡现象,减少断线造成的失效风险,从而制备得到具有高ppi的性能稳定的显示背板。

13.可选地,所述向所述子像素间填充纳米微球,并去除作为掩膜版的所述sio2微球,并在所述sio2微球的原位上沉积透明电极,制备得到显示背板的步骤具体包括:

14.向所述子像素间填充纳米微球,并在所述纳米微球的填充区域表面、所述sio2微球表面及所述n型半导体层的表面形成一层sio2层;

15.在所述sio2层表面涂覆一层光刻胶层,对所述光刻胶层进行图案化处理,使所述sio2微球对应区域曝露;

16.通过刻蚀除去所述sio2微球,并除去所述sio2层表面的光刻胶;

17.在所述sio2微球的原位沉积透明电极,制备得到显示背板。

18.在上述实现过程中,通过在所述纳米微球的填充区域表面、所述sio2微球表面及所述n型半导体层的表面形成一层sio2层,在所述纳米微球形成的填充区域表面沉积sio2层时,所述纳米微球间也存在有sio2,使得所述纳米微球间通过sio2发生连接,所述纳米微球在加工过程中不易发生位移,影响制备工艺的精度。进一步地,在所述sio2层表面涂覆一层光刻胶层,对所述光刻胶层进行图案化处理,使所述sio2微球对应区域曝露,刻蚀除去所述sio2微球,以及所述sio2层表面的光刻胶,所述光刻胶可采用有机溶剂进行清洗去除,例如,采用丙酮进行清洗去除所述光刻胶,在所述sio2微球的原位沉积透明电极,即制备得到显示背板。

19.可选地,所述sio2微球的粒径为800nm-10um。

20.在上述实现过程中,可根据实际需求,对所述sio2微球的粒径进行调整,所述sio2微球的粒径越小,则制得的所述子像素的尺寸越小,像素密度越高,从而可以制备得到更高ppi的显示背板。

21.可选地,所述纳米微球的粒径为35-200nm。

22.在上述实现过程中,所述纳米微球的粒径可根据所述子像素间形成的凹槽的深宽比来进行选择。

23.可选地,将所述led外延片的生长基板去除是通过激光剥离或碱液腐蚀。

24.在上述实现过程中,所述led外延片的生长基板可采用蓝宝石基板也可采用硅基板,若采用的是蓝宝石基板,可通过激光剥离的方式去除,若采用的是硅基板,则通过碱液腐蚀的方式去除。

25.可选地,所述第一金属层及所述第二金属层的材料为au或ti中的一种。

26.可选地,所述纳米微球的材料为二氧化硅、聚苯乙烯或聚丙烯酸中的一种。

27.可选地,所述透明电极为ito电极或azo电极中的一种。

28.ito电极为氧化铟锡(indium tin oxide,ito)电极,azo为铝掺杂的氧化锌透明导电玻璃的简称。

29.基于同样的发明构思,本技术还提供一种显示背板,其中,所述显示背板采用上述制备方法制备而成。

30.基于同样的发明构思,本技术还提供一种显示装置,其中,所述显示装置包括所述的显示背板。

附图说明

31.图1为本发明一种显示背板的制备方法的较佳实施例的流程示意图;

32.图2为本发明中所提供的硅基背板的较佳实施例的结构示意图。

33.图3为本发明中所提供的led外延片的较佳实施例的结构示意图。

34.图4为本发明中所提供的硅基背板与led外延片相叠合的较佳实施例的结构示意图。

35.图5为本发明一种显示背板的制备方法中刻蚀得到子像素的较佳实施例的流程示意图。

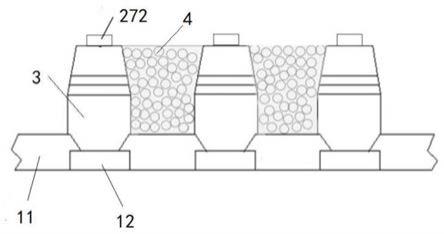

36.图6为本发明中在子像素间的凹槽内填充纳米微粒的较佳实施例的结构示意图。

37.图7为本发明所制备得到的显示背板的较佳实施例的结构示意图。

具体实施方式

38.为了便于理解本技术,下面将参照相关附图对本技术进行更全面的描述。附图中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。

40.基于现有的硅基led微显示器件存在像素的尺寸局限,不能实现超高ppi显示,清晰度还有待于进一步的提高的技术问题,本技术提供了一种显示背板的制备方法、显示背板及显示装置,其中,如图1所示,所述显示背板的制备方法,包括步骤:

41.s10、提供一硅基背板,在所述硅基背板上形成第一金属层;

42.s20、提供一led外延片,所述led外延片包括依次设置的生长基板、n型半导体层、发光层及p型半导体层,所述p型半导体层上形成有第二金属层;

43.s30、将所述第一金属层和所述第二金属层进行键合,并将所述led外延片的生长基板去除;

44.s40、在所述led外延片的n型半导体层上形成单层分布的sio2微球层,以所述sio2微球为掩膜版对所述led外延片以及所述第一金属层和所述第二金属层进行刻蚀,得到均匀分布的多个子像素;

45.s50、向所述子像素间填充纳米微球,并去除作为掩膜版的所述sio2微球,在所述sio2微球的位置上沉积透明电极,制备得到显示背板。

46.本实施例中,如图2-4所示,所述硅基背板1包括有硅基板11和设置在所述硅基板11上的p电极12,所述硅基背板1上设置有第一金属层13,所述led外延片2包括依次设置的生长基板21、n型半导体层22、发光层23及p型半导体层24,所述p型半导体层上设置有第二金属层25,通过将所述硅基背板1与所述led外延片2进行叠合,可使所述第一金属层13和所述第二金属层25通过键合形成一金属层26,其后,如图5所示,将所述生长基板21从所述led外延片2上剥离,使所述n型半导体层22作为最外层,在所述n型半导体层22上形成单层分布的sio2微球层27,以所述sio2微球271为掩膜版对所述led外延片2的n型半导体层22、发光层23和p型半导体层24,以及金属层26进行刻蚀,即可得到均匀分布的多个子像素3,本实施例中,在所述n型半导体层22(例如,n-gan层)表面形成单层分布的所述sio2微球层27后,所述n型半导体层22与所述sio2微球271间的接触较好,不会轻易发生移动,可以将所述sio2微球271当做固定掩膜版进行使用,以所述sio2微球271为掩膜版,进行反应离子刻蚀(icp),位

于所述sio2微球271间的部分耐刻蚀能力较弱,容易被刻蚀,而所述sio2微球271的最高点处的耐刻蚀时间比较久,在一定时间内能够有效保护所述sio2微球271下方的所述外延层2以及所述金属层26不被刻蚀,因此,通过采用不同粒径的所述sio2微球271即可控制所述子像素3的大小及所述子像素3间的间距,所述sio2微球271的粒径越小,则制得的所述子像素3的尺寸越小,像素密度越高,从而可制备具有更高ppi的显示背板,相较于现有技术中的普通光刻一般通过光刻胶实现,而光刻胶的解析度不高,精度为5um以上,不能有效实现制作较小间距的led像素制作,本实施例采用所述sio2微球271作为固定掩膜版,可制备得到更高ppi的显示背板以及微显示器件。

47.进一步地,本实施例中,如图6所示,在所述子像素3之间填充有纳米微球4,所述纳米微球4的材料为二氧化硅、聚苯乙烯或聚丙烯酸中的一种,通过电流体打印或喷墨打印的方式将所述纳米微球4填充到所述子像素3之间,能够避免现有技术中采用化学气相沉积(cvd)技术无法有效填充具有高深宽比的子像素间隙,从而易造成漏电的技术问题,其后,如图7所示,去除作为掩膜版的所述sio2微球271,并在所述sio2微球271的原位上沉积透明电极272,制备得到显示背板。由于,采用所述纳米微球4填充了所述子像素3之间的凹槽,在沉积透明电极272时,能够有效避免所述透明电极272的爬坡现象,减少断线造成的失效风险。

48.在一些实施方式中,向所述子像素3间填充纳米微球4,并去除作为掩膜版的所述sio2微球271,并在所述sio2微球271的原位上沉积透明电极272,制备得到显示背板的步骤具体包括:

49.s501、向所述子像素间填充纳米微球,并在所述纳米微球的填充区域表面、所述sio2微球表面及所述n型半导体层的表面形成一层sio2层;

50.s502、在所述sio2层表面涂覆一层光刻胶层,对所述光刻胶层进行图案化处理,使所述sio2微球对应区域曝露;

51.s503、通过刻蚀除去所述sio2微球,并除去所述sio2层表面的光刻胶;

52.s504、在所述sio2微球的原位沉积透明电极,制备得到显示背板。

53.本实施例中,首先,向所述子像素3间填充纳米微球4,所述纳米微球4的填充高度与所述n型半导体层22的上表面高度一致,从而使得所述纳米微球4能够完全填充所述子像素3间形成的凹槽,其后,在所述纳米微球4形成的填充区域的表面、所述sio2微球271表面及所述n型半导体层22的表面形成一层sio2层,所述sio2层可采用沉积的方式附着在所述纳米微球4形成的填充区域的表面、所述sio2微球271表面及所述n型半导体层22的表面,由于所述纳米微球4间存在缝隙,在所述纳米微球4形成的填充区域表面沉积sio2层时,所述纳米微球4间也存在有sio2,从而使得所述纳米微球4间通过sio2发生连接。进一步地,本实施例中,在所述sio2层表面涂覆一层光刻胶层,对所述光刻胶层进行图案化处理,使所述sio2微球271对应区域曝露,刻蚀除去所述sio2微球271,以及所述sio2层表面的光刻胶,所述光刻胶可采用有机溶剂进行清洗去除,例如,采用丙酮进行清洗去除所述光刻胶,在所述sio2微球271的原位沉积透明电极272,即制备得到显示背板。

54.在一些实施方式中,所述sio2微球271的粒径为800nm-10um。

55.本实施例中,可根据实际需求,对所述sio2微球271的粒径进行调整,所述sio2微球271的粒径越小,则制得的子像素3的尺寸越小,像素密度越高,从而可以制备得到更高ppi

的显示背板。

56.在一些实施方式中,所述纳米微球4的粒径为35-200nm。

57.本实施例中,根据所述子像素3间形成的凹槽的高宽比,可选择不同粒径的纳米微球4进行填充。

58.在一些实施方式中,所述第一金属层13的材料为au或ti中的一种,所述第二金属层25的材料为au或ti中的一种。

59.在一些实施方式中,将所述led外延片2的生长基板21去除是通过激光剥离或碱液腐蚀。

60.本实施例中,由于所述led外延片2的生长基板21可采用蓝宝石基板也可采用硅基板,若采用的是蓝宝石基板,可通过激光剥离的方式去除,若采用的是硅基板,则通过碱液腐蚀的方式去除,其中,常用的碱液为氢氧化钾溶液,溶液的ph值设定为14。

61.在一些实施方式中,所述透明电极272为ito电极或azo电极中的一种。

62.基于同样的发明构思,本发明还提供一种显示背板,所述显示背板采用上述显示背板的制备方法制备而成。

63.进一步地,本发明还提供一种显示装置,所述显示装置内部包括有所述显示背板。

64.综上所述,本发明通过利用所述sio2微球作为掩膜版,通过调节所述sio2微球的粒径,即可实现对所制备的子像素尺寸的调控,从而制备得到具有不同像素密度的背板,实现具有高ppi显示背板的制备,同时,在制备过程中,通过在所述子像素间的凹槽内填充纳米微球,能有效避免采用化学气相沉积技术对高深宽比的凹槽进行填充时易发生的漏电问题,且在沉积透明电极的过程中,也能够有效避免透明电极的爬坡现象,减少断线造成的失效风险,从而制备得到具有高ppi的性能稳定的显示背板。

65.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。