1.本发明涉及半导体技术领域,尤其涉及一种晶圆预处理装置及晶圆缺陷检测方法。

背景技术:

2.在半导体硅片的制造过程中,单晶硅棒的质量决定硅片的质量,因此,提高单晶硅棒的质量极为重要,在拉晶过程中会产生很多的原生缺陷,其根据不同的检测方法可分为cop( crystal originated particle,晶体原生颗粒)缺陷、fpd( flow pattern defect,流动图案缺陷)、lstd( laser scattering topography defect,激光散射层析缺陷)和dsod( direct surface oxide defect,直接表面氧化缺陷)。cop、fpd、lstd、dsod缺陷的尺寸依次减小。这些缺陷对于后续用硅片制成半导体器件造成严重的不良影响。因此,降低在拉制单晶硅棒的过程中的原生缺陷是提高硅片质量的关键环节。

3.随着集成电路的飞速发展,特征线宽由原来的28nm下降至7nm,目前,微电子领域中所采用的元器件的特征线宽正在向2nm以下的制程发展,对晶圆衬底提出了更高的要求。这就要求在评价大直径直拉单晶硅中存在的空洞型原生微缺陷的方法向更小尺寸发展。空洞型原生微缺陷尺寸在20nm或更小(低于particle counter仪器的检测限)的情况下,用dsod检测方法是评价空洞型原生微缺陷最有效的、灵敏的方法。

4.dsod测试是一种测试小尺寸cop (晶体原生缺陷)分布的方法,dsod的检测方法具体的操作为:对制备好的抛光晶圆进行高温热氧化,使其生长一层特定厚度的氧化膜;用hf酸(氢氟酸)刻蚀晶圆背面局部氧化膜,能达到导电的目的即可;清洗刻蚀后的晶圆并吹干;采用dummy晶圆(调试硅片)使电解质溶液中有足够铜离子;对待评价晶圆正面氧化膜进行铜沉淀;最后通过铜沉积在晶圆缺陷部位的数量及分布,评价晶圆缺陷。因此,对于小尺寸原生缺陷,dsod检测结果的准确性对晶圆品质的评价有很重要的意义。

5.在相关技术中,采用hf刻蚀晶圆背面局部氧化膜,将氧化后的晶圆放置于刻蚀腔室,用浓度为40

‑

60% hf气体刻蚀晶圆背面局部氧化膜(直径为80

‑

150mm圆心区域),刻蚀之后用超纯水清洗刻蚀后残留在晶圆表面的hf酸冲洗干净并用惰性气体吹干。去除晶圆背面局部氧化膜,晶圆背面圆心区域去除了氧化膜,背面其他区域不去除氧化膜,这样做的目的是在向晶圆正面和背面电极施加外部电压,使晶圆正面和背面之间导通,以将铜沉积在晶圆的缺陷部位上。接着用万用表(欧姆档位)测量晶圆背面局部氧化膜去除区域的电阻,电阻值大于0为正常。

6.上述方法,晶圆清洗后吹干和测试晶圆背面氧化膜去除区域电阻存在的问题如下:1)、刻蚀之后,需用超纯水清洗刻蚀后残留在晶圆表面的hf酸冲洗干净,并用惰性气体吹干,由于晶圆尺寸较大(300mm或450mm),在吹干过程中需要一个人用手或者真空吸笔或镊子握住晶圆,而另一个人拿着气枪对晶圆表面进行吹干,吹干需要两个人协作才能完成,手动操作工作效率低下,自动化程度低,人员成本增加;

2)、测试晶圆背面氧化膜去除区域电阻时,需要一个人用手或者真空吸笔或镊子握住晶圆,而另一个人调节万用表,双手拿着正负表笔对晶圆背面氧化膜去除区域进行电阻测试,同样是需要多人协助,过程繁琐,自动化程度低,工作效率低下;3)、吹干和测试电阻需要分两步才能完成,用时较长,前处理效率低。

7.基于此,有必要设计一种晶圆清洗后吹干和测试晶圆背面氧化膜去除区域电阻的装置,用以解决以上技术问题,吹干和测试电阻一步实现,整个过程实现自动化,有效提高整个前处理效率、使用方便,操作难度低、降低人工成本。

技术实现要素:

8.本公开实施例提供了一种晶圆预处理装置及晶圆缺陷检测方法,能够实现全自动对晶圆表面吹干和测试电阻,不再需要多人协作,自动化程度高,有效提高整个前处理效率、使用方便,降低人工成本。

9.本公开实施例所提供的技术方案如下:本公开提供了一种晶圆预处理装置,包括:罩体;设置于所述罩体内的支撑台;用于夹持固定晶圆的夹持组件,可活动地连接在所述支撑台上;用于测试所述晶圆电学性能的电学测试组件,设置于所述支撑台上;用于向所述晶圆表面吹风的吹风组件,设置于所述支撑台上;及控制器,所述控制器与所述夹持组件、所述电学测试组件和所述吹风组件连接,用于控制所述夹持组件、所述电学测试组件和所述吹风组件的工作状态。

10.示例性的,所述电学测试组件包括第一表笔和第二表笔,所述第一表笔和所述第二表笔的电极极性相反,用于接触所述晶圆的预定区域,以测试所述预定区域的电阻参数。

11.示例性的,所述第一表笔和所述第二表笔中至少一个表笔的笔头能够相对所述支撑台的承载面升降。

12.示例性的,所述第一表笔和所述第二表笔中至少一个表笔包括:笔头、竖直杆和连接杆,其中所述连接杆一端设置于所述支撑台的承载面上,所述连接杆的另一端与所述竖直杆的一端连接,所述竖直杆沿所述连接杆的轴向方向相对所述连接杆可伸缩移动,所述竖直杆的另一端与所述笔头连接。

13.示例性的,所述第一表笔和所述第二表笔中的至少一个表笔的笔头上设有吸附部件,所述吸附部件接触所述晶圆时,能够吸附固定所述晶圆。

14.示例性的,所述吸附部件包括:设置于所述笔头的笔尖上的半球型吸盘,所述半球型吸盘上设有真空气孔。

15.示例性的,所述夹持组件包括:转轴,所述转轴可旋转地设置于所述支撑台上,且所述转轴的轴心位于所述支撑台的承载面中心,并垂直于所述支撑台的承载面;多个抓手部件,多个抓手部件沿所述转轴的周向依次间隔地设置于所述转轴上。

16.示例性的,每个所述抓手部件包括:水平连接臂,所述水平连接臂的一端连接至所述转轴的周向外围,所述水平连接

臂的另一端沿所述转轴的径向向外伸出,所述水平连接臂为中空结构;水平伸缩杆,所述水平伸缩杆的一端穿设于所述水平连接臂的向外伸出的一端,并能够沿所述水平连接臂水平往复移动,以进行水平伸缩;竖直支撑杆,所述竖直支撑杆的一端连接于所述水平伸缩杆上;支撑凸台,所述支撑凸台连接在所述竖直支撑杆的远离所述水平伸缩杆的一端。

17.示例性的,所述抓手部件的数量为四个,四个所述抓手部件沿所述转轴的周向均匀分布,相邻两个所述抓手部件的水平连接臂之间的夹角为90

°

,且相对设置的两个所述抓手部件中的所述支撑凸台呈轴对称设置。

18.示例性的,至少一个所述支撑凸台上设有传感器,所述传感器设置于所述支撑凸台的上表面,且所述传感器的一侧面与所述支撑凸台的靠近所述转轴的圆心的一侧面接触,所述传感器的发射端指向所述圆心。

19.示例性的,所述支撑台包括固定于所述罩体上的底座、及设置于所述底座上表面的基台,在基台的顶部设有转轴,所述转轴围绕所述基台的外周设置,且所述基台的上表面高于所述转轴的上表面,以使所述基台的上表面形成所述支撑台的承载面。

20.示例性的,所述吹风组件包括围绕所述电学测试组件设置的多个风扇,每个所述风扇通过对应的一固定轴固定在所述支撑台上,且所述风扇能够绕其对应的所述固定轴旋转,以改变所述风扇的吹风方向。

21.示例性的,所述多个风扇中至少两个风扇的吹风方向相反,且至少一个风扇的吹风方向朝向所述支撑台的中心。

22.示例性的,所述吹风组件为一体式风扇,其吹风口环绕所述第一表笔和所述第二表笔的外围,包括自所述承载面的中心向外设置至少两圈环形风口,每圈环形风口包括间隔设置的多个子风口。

23.本公开实施例还提供一种晶圆缺陷检测方法,包括如下步骤:制备抛光晶圆;对抛光晶圆进行高温热氧化,生长形成预定厚度的氧化膜;去除上述晶圆背面局部氧化膜,形成氧化膜去除区域,得到晶圆;采用本公开实施例提供的晶圆预处理装置,清洗所述晶圆并吹干,并测试所述晶圆上所述氧化膜去除区域的电阻;在晶圆的缺陷部位进行铜沉淀;通过铜沉积在所述晶圆缺陷部位的数量及分布,得到晶圆缺陷状态。

24.本公开实施例所带来的有益效果如下:本公开实施例所提供的晶圆预处理装置及晶圆缺陷检测方法,通过设置一罩体,为晶圆预处理提供一腔室环境,在罩体内设置支撑台,并在支撑台上设置夹持组件,以夹持及固定晶圆;在支撑台上还设置电学测试组件,可以对夹持固定好的晶圆进行电学性能测试;同时,在支撑台上还设置有吹风组件,可以实现晶圆的吹干处理。

25.由此可见,本公开实施例提供的晶圆预处理装置,通过这一个装置可以实现完全自动化吹干和电学性能测试,不再需要多人协作,自动化程度高;此外,该装置可以将晶圆吹干和电学性能测试这两个过程变为一个过程,缩短用时,使得晶圆预处理的效率提高,使用方便,操作难度低、降低人工成本。

附图说明

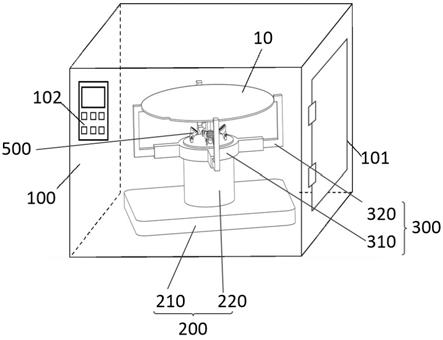

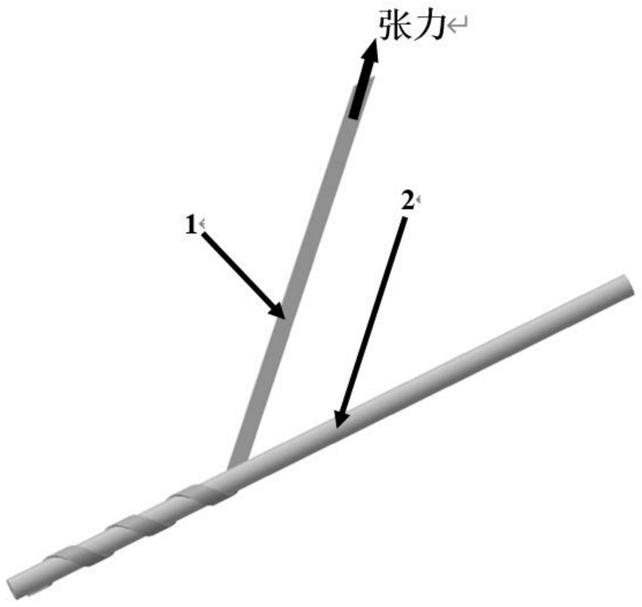

26.图1为晶圆背面酸刻去除氧化层示意图;图2为晶圆背面去除氧化后效果图;图3为本公开提供的一种晶圆预处理装置的结构示意图;图4为本公开提供的一种晶圆预处理装置的局部结构示意图;图5为本公开提供的另一种晶圆预处理装置的局部结构示意图;图6为本公开提供的一种晶圆预处理装置的局部结构主视图;图7为本公开提供的一种抓手部件的结构示意图;图8为本公开提供的一种电阻测试表笔的结构示意图;图9为本公开提供的另一种伸缩电阻测试表笔的结构示意图;图10为图8所示的电阻测试表笔的俯视图;图11为本公开提供的一种晶圆缺陷检测方法的流程示意图。

27.其中,上述附图包括以下附图标记:晶圆10;罩体100;取样门101;控制显示面板102;支撑台200;底座210;基台220;夹持组件300;转轴310;抓手部件320;水平连接臂321;水平伸缩杆322;竖直支撑杆323;支撑凸台324;传感器325;电学测试组件400;第一表笔410;第二表笔420;笔头411;竖直杆412;连接杆413;吸附部件414;半球型吸盘4141;真空气孔4142;吹风组件500;风扇510;环形风口511。

具体实施方式

28.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。基于所描述的本公开的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

29.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

30.如图3至图6所示,本公开实施例提供的晶圆预处理装置包括:罩体100、支撑台200、夹持组件300、电学测试组件400、吹风组件500及控制器(图中未示出),其中该罩体100用于为晶圆预处理提供合适的腔室环境;所述支撑台200设置于所述罩体100内,可以承载晶圆10,并起到为夹持组件300、电学测试组件400、吹风组件500等提供支撑座的作用;夹持组件300可以夹持及固定晶圆10,具体的,可以将晶圆10夹持及固定在支撑台200的承载面之上,且所述夹持组件300以可活动地方式连接在所述支撑台200之上,这样,所述夹持组件

300可以活动连接时调节晶圆10的位置;所述电学测试组件400设置在所述支撑台200之上,可以用于测试所述晶圆10的电学性能,例如测试晶圆10的电阻参数等;所述吹风组件500设置于所述支撑台200上,用于向所述晶圆10表面吹风;所述控制器与所述夹持组件300、所述电学测试组件400和所述吹风组件500连接,用于控制所述夹持组件300、所述电学测试组件400和所述吹风组件500的工作状态,以实现自动化控制。

31.本公开实施例所提供的晶圆预处理装置,通过设置罩体100为晶圆10预处理提供一腔室环境,在罩体100内设置支撑台200,并在支撑台200上设置夹持组件300,以夹持及固定晶圆10;在支撑台200上还设置电学测试组件400,可以对夹持固定好的晶圆10进行电学性能测试;同时,在支撑台200上还设置有吹风组件500,可以实现晶圆10的吹干处理。

32.由此可见,本公开实施例提供的晶圆预处理装置,通过这一个装置可以实现完全自动化吹干和电学性能测试,不再需要多人协作,自动化程度高;此外,该装置可以将晶圆10吹干和电学性能测试这两个过程变为一个过程,缩短用时,使得晶圆10预处理的效率提高,使用方便,操作难度低、降低人工成本。

33.本公开实施例提供的晶圆预处理装置,可以应用于对晶圆进行预处理,例如,应用于晶圆的dsod检测中。

34.在一些示例性的实施例中,如图3所示,所述罩体100可以将装置中的吹风组件500、电学测试组件400等各组件罩住,起到保护作用,并减少吹风过程中水渍飞溅,罩体100采用透明耐酸碱腐蚀的材质制成,可通过在罩体100上设置透明窗口,对吹干和电测试过程进行实时查看。

35.此外,在罩体100的外表面,例如,图3中所示在罩体100的正面左上角一侧设控制显示面板102,所述控制器设置于所述控制显示面板102内,所述控制显示面板102可以控制吹风组件500及电学测试组件400、夹持组件300的工作状态,并显示电测试结果等。

36.在罩体100的侧面还设有取样门101,便于将晶圆10放入罩体100内的支撑台200上,或者将晶圆10从罩体100内取出。

37.取样门101采用透明耐酸碱腐蚀的材质制成,取样门101可以以滑动方式设置在所述罩体100上,实现开合,例如,所述取样门101滑动的设在罩体100上的滑槽内,并通过控制器操控取样门的开合。当然可以理解的是,还可使用其他实现方式来实现取样门的开合。

38.为了实现晶圆的转移,晶圆预处理装置还可以包括机械手(图中未示出),该机械手用于取放所述晶圆10,将其从一个位置移动到另一个位置,例如,将晶圆10将其放置在罩内的支撑台200上,或者测量完成后的晶圆10放置于其他工序的承载装置(cassette)中。

39.在一些实施例中,如图3至图6所示,所述电学测试组件400可以包括第一表笔410和第二表笔420,所述第一表笔410和所述第二表笔420的电极极性相反,用于接触所述晶圆10的预定区域,以测试所述预定区域的电阻参数。

40.采用上述方案,所述电学测试组件400可以对晶圆10上的预定区域进行电阻测试,所述电学测试组件400中包括第一表笔410和第二表笔420,第一表笔410和第二表笔420的电极极性相反,也就是说,第一表笔410的笔头可以是正极,第二表笔420的笔头可以是负极,分别连接至万用表(欧姆档位)的正、负极,以测量晶圆10上的预定区域,例如,应用于晶圆的dsod检测时,该预定区域可以包括晶圆背面局部氧化膜去除区域。

41.需要说明的是,所述电学测试组件400可以不仅限于包括正、负表笔,应用于其他

场合时,所述电学测试组件400还可以是其他电学检测部件。

42.此外,在本公开的示例性的实施例中,所述第一表笔410和所述第二表笔420中至少一个表笔的笔头能够相对所述支撑台200的承载面升降。这样,第一表笔410和第二表笔420中至少一个表笔可根据晶圆10的位置,进行上下升降,以便测量晶圆10背面氧化膜去除区域电阻。

43.优选的,第一表笔410和第二表笔420的笔头均可升降。

44.在一些示例性的实施例中,如图5所示,以所述第一表笔410的笔头可升降为例,所述第一表笔410包括:笔头411、竖直杆412和连接杆413,其中所述连接杆413一端设置于所述支撑台200的承载面上,所述连接杆413的另一端与所述竖直杆412的一端连接,所述竖直杆412沿所述连接杆413的轴向方向相对所述连接杆413可伸缩移动,所述竖直杆412的另一端与所述笔头411连接。

45.采用上述方案,所述笔头411相对于所述支撑台200升降过程可以如下:所述竖直杆412的内部中空,一端固定在所述支撑台200的承载面上,另一端为中空结构,而所述连接杆413的一端插入所述竖直杆412内,这样,所述连接杆413与所述竖直杆412即可构成一伸缩杆,连接杆413在所述竖直杆412内往复运动,即实现整个伸缩杆的伸缩,进而带动所述笔头411实现升降。

46.需要说明的是,所述连接杆413在所述竖直杆412内的升降动力源可以是通过气压或液压等驱动方式。

47.还需要说明的是,所述笔头411的升降不限于以上实施例,在其他实施例中,所述笔头411还可以是通过其他方式来实现升降。

48.此外,在本公开一些实施例中,如图3至图6所示,第一表笔410和第二表笔420设置于所述支撑台200的承载面的中心区域,并相隔一定间距设置。

49.此外,在本公开一些实施例中,如图9所示,所述第一表笔410和所述第二表笔420中的至少一个表笔的笔头411上还设有吸附部件414,所述吸附部件414接触所述晶圆10时,能够吸附固定所述晶圆10。示例性的,所述吸附部件414包括:设置于所述笔头411的笔尖上的半球型吸盘4141,所述半球型吸盘上设有真空气孔4142。如图10所示,示例性的,所述真空气孔4142沿所述半球型吸盘4141的周向均匀分布,数量可以是至少三个以上。

50.采用上述方案,在第一表笔410和第二表笔420中至少一个表笔的笔头411上设有半球型吸盘,该半球型吸盘顶部开有真空气孔,真空气孔可与外界的抽真空装置(图中未示出)连接,测量晶圆10的预定区域电阻时,可以将晶圆10的背面吸附在该半球型吸盘上,以防止笔头411上升将晶圆10顶起,便于对电阻准确测量。

51.在一些实施例中,所述第一表笔410和所述第二表笔420至所述支撑台200的承载面中心的距离,小于晶圆10的预定区域(晶圆10背面氧化膜去除区域)边缘到圆心的距离,以使第一表笔410和第二表笔420能够准确地晶圆10的预定区域接触,而不会接触到晶圆10的其他区域,保证测试准确性。

52.此外,在本公开一些实施例中,如图3至图6所示,所述夹持组件300包括:转轴310,所述转轴310可旋转地设置于所述支撑台200上,且所述转轴310的轴心位于所述支撑台200的承载面中心,并垂直于所述支撑台200的承载面;多个抓手部件320,多个抓手部件320沿所述转轴310的周向依次间隔地设置于所述转轴310上。

53.在上述方案中,多个抓手部件320用于抓取晶圆10,多个抓手部件320分布在转轴310的外周侧面上,这样,多个抓手部件320可以夹持着晶圆10旋转,在对晶圆10进行吹干处理时,可以一边旋转所述晶圆10,一边向晶圆10表面吹风,提升吹干效果。

54.在一些示例性的实施例中,如图7所示,每个所述抓手部件320包括:水平连接臂321、水平伸缩杆322、竖直支撑杆323及支撑凸台324,所述水平连接臂321的一端连接至所述转轴310的周向外围,所述水平连接臂321的另一端沿所述转轴310的径向向外伸出,所述水平连接臂321为中空结构;所述水平伸缩杆322的一端穿设于所述水平连接臂321的向外伸出的一端,并能够沿所述水平连接臂321水平往复移动,以进行水平伸缩;所述竖直支撑杆323的一端连接于所述水平伸缩杆322上;所述支撑凸台324连接在所述竖直支撑杆323的远离所述水平伸缩杆322的一端,晶圆10支撑固定于多个抓手部件320的支撑凸台324之间。

55.采用上述方案,所述抓手部件320中的水平连接臂321与水平伸缩杆322配合,可以实现水平伸缩杆322的水平伸缩,由于多个抓手部件320沿转轴310的周向设置,因此,可根据晶圆10尺寸调整各水平伸缩杆322的伸缩长度,也就是,调节各抓手部件320的支撑凸台324之间的间距,以满足不同直径规格晶圆10的夹持。

56.在一些实施例中,所述抓手部件320的数量至少有三个,且均匀分布在所述转轴310的外周侧面上,以对晶圆10起到支撑作用。

57.例如,图3至图6所示的实施例中,所述抓手部件320的数量为四个,四个所述抓手部件320沿所述转轴310的周向均匀分布,相邻两个所述抓手部件320的水平连接臂321之间的夹角为90

°

,且相对设置的两个所述抓手部件320中的所述支撑凸台324呈轴对称设置。

58.此外,一些示例性的实施例中,至少一个所述支撑凸台324上设有传感器325,所述传感器325设置于所述支撑凸台324的上表面,且所述传感器325的一侧面与所述支撑凸台324的靠近所述转轴310的圆心的一侧面接触,所述传感器325的发射端指向所述圆心。

59.在上述方案中,所述传感器325设置于所述支撑凸台324的上表面,且所述传感器325的一侧面与所述支撑凸台324的靠近圆心的一侧面接触,所述传感器325的发射端指向圆心,晶圆10放置在所述支撑凸台324相对矮的台阶表面上,且晶圆10径向位于各传感器325之间,用于测量晶圆10边缘与支撑凸台324内侧之间的距离,用于对晶圆10快速定位,防止过大夹持力造成对晶圆10边缘损伤。

60.其中,所述传感器325的数量至少为两个,且优选为四个传感器325,且四个传感器325两两相对设置,所述传感器325的发射端指向所述转轴310的圆心,所述传感器325可以是测距传感器、位移传感器、压力传感器等。

61.此外,在一些示例性的实施例中,所述支撑台200包括固定于所述罩体100上的底座210、及设置于所述底座210上表面的基台220,在基台220的顶部设有转轴310,所述转轴310围绕所述基台220的外周设置,且所述基台220的上表面高于所述转轴310的上表面,以使所述基台220的上表面形成所述支撑台200的承载面。

62.在上述方案中,所述转轴310套设于基台220上部的外周,可以避免与基台220的承载面上所设置的吹风组件500和电测试组件等发生干涉,在其他实施例中,所述旋转轴310也可以是其他方式设置。

63.此外,在一些示例性的实施例中,所述吹风组件500包括围绕所述电学测试组件400设置的多个风扇510,每个所述风扇510通过对应的一固定轴固定在所述支撑台200上,

且所述风扇510能够绕其对应的所述固定轴旋转,以改变所述风扇510的吹风方向。示例性的,所述多个风扇510中至少两个风扇510的吹风方向相反,且至少一个风扇510的吹风方向朝向所述支撑台200的中心。

64.例如,在一些实施例中,在第一表笔410和第二表笔420外围均匀设置四个风扇510,风扇510角度可绕对应的固定轴旋转,其中两个风扇510朝向基台220轴心,另两个风扇510朝向相反方向,能够同时吹向晶圆10,有利于将晶圆10的整个表面吹干。

65.在另一些实施例中,所述吹风组件500还可以设计为一体式风扇,如图6所示,该一体式风扇的出风口环绕所述第一表笔410和所述第二表笔420的外围,包括自所述承载面的中心向外设置至少两圈环形风口511,每圈环形风口511包括间隔设置的多个子风口,这样,能够同时向晶圆10圆心和圆周吹风。

66.此外,需要说明的是,本公开实施例提供的晶圆预处理装置,在罩体100上还设有进气口和排气口(图中未示出),确保罩体100内空气流通。

67.还需要说明的是,在采用吹干组件对晶圆10吹干过程,可采用常温以下惰性气体对晶圆10进行吹干,避免晶圆10背面去除氧化膜区再次被氧化生成新的氧化膜,影响电阻测试结果。

68.以下说明一种晶圆10dsod的缺陷评价方法,其包括如下步骤:步骤s01、制备抛光晶圆;其中,单晶硅棒经过切割、研磨、抛光和清洗等工序,制备出裸晶圆10(抛光晶圆);步骤s02、对抛光晶圆进行高温热氧化,生长形成预定厚度的氧化膜;步骤s03、去除上述晶圆背面局部氧化膜,形成氧化膜去除区域a,得到晶圆,得到的晶圆如图2所示;步骤s04、采用本公开实施例提供的晶圆预处理装置,清洗所述晶圆并吹干,并测试所述晶圆上所述氧化膜去除区域a的电阻;步骤s05、在晶圆的缺陷部位进行铜沉淀;步骤s06、通过铜沉积在所述晶圆缺陷部位的数量及分布,得到晶圆缺陷状态。

69.其中,上述步骤s02中,可以将晶圆10在50~1050℃条件下,进行3小时左右热处理,使晶圆10表面生长厚度为100~1000埃的氧化膜。

70.上述步骤s03中,晶圆10放置于刻蚀腔室中,用浓度为40%~60%的hf气体,刻蚀晶圆10背面局部区域氧化膜(如图1所示),使晶圆10具有导电性,并不局限于采用上述方式去除晶圆10背面的氧化膜,还可以采用其他类型的酸或者去除方式去除晶圆10背面的氧化膜,采用hf酸相较于其他方式,能够快速有效地去除晶圆10背面的氧化膜。

71.步骤s04中,将刻蚀后晶圆10用超纯水清洗,将刻蚀后残留在晶圆10表面的hf酸冲洗干净,然后通过机械手或真空吸笔,将清洗后的晶圆10从取样门放置于所述晶圆预处理装置的抓手部件320的支撑凸台324上(晶圆10背面朝下),控制抓手部件320水平伸缩,对晶圆10快速定位和夹紧,通过传感器325控制加紧力度,启动风扇510,通过常温以下惰性气体,来对晶圆10背面进行吹干,并控制转轴310带动抓手部件320转动,以带动晶圆10旋转,确保晶圆10背面每个位置都能吹到,并快速均匀吹干。

72.晶圆10吹干后,关闭风扇510和转轴310电机,控制第一表笔410和第二表笔420在竖直方向伸缩,使笔头411与晶圆10背面氧化膜去除区域接触,对氧化膜去除区域进行电阻

测试,电阻值大于0为正常,为保证能够充分导电,可以控制转轴310带动抓手部件320及晶圆10旋转一定角度,进行多次测量。

73.步骤s05中,纯铜板在1~10%的hno3溶液中进行清洗,去除纯铜板表面的杂质,再用用去离子水中将残留在晶圆10表面的hno3溶液冲洗干净,并用氩气枪吹干;镀金表面定期用浸有异丙醇的无尘布擦洗,提高导电性;电解槽清洗后用无尘布擦干,将晶圆试样(dummy晶圆)放入电解槽中,晶圆试样背面与镀金板接触作为电解阴极,向电解槽注入甲醇溶液作为电解质,将纯铜板完全放入电解液中,不与晶圆试样上表面接触,向阳极和阴极施加预设外部电压,使电解质溶液中有足够铜离子,实时监控电解液的电阻率,待电解液中的电阻率到达临界值时,取出晶圆试样后,自然晾干,观察晶圆试样正面dsod的分布数量及形貌;然后放入背面局部去除氧化膜的晶圆,晶圆背面与镀金板接触,向阳极和阴极施加另一预设外部电压,使铜离子在晶圆10缺陷部位铜沉积。

74.步骤s06中,取出晶圆10,自然晾干后,通过显微镜观察晶圆10正面dsod缺陷的分布数量及形貌,肉眼可观察到晶圆10缺陷的缺陷分布图(mapping图),如图6所示,通过显微镜将可看到的dsod 缺陷的分布数量及形貌进行计数统计。按执行上述的步骤s01~s06,即可晶圆10缺陷进行计数和评价,提高处理效率,节约成本。

75.有以下几点需要说明:(1)本公开实施例附图只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计。(2)为了清晰起见,在用于描述本公开的实施例的附图中,层或区域的厚度被放大或缩小,即这些附图并非按照实际的比例绘制。可以理解,当诸如层、膜、区域或基板之类的元件被称作位于另一元件“上”或“下”时,该元件可以“直接”位于另一元件“上”或“下”或者可以存在中间元件。(3)在不冲突的情况下,本公开的实施例及实施例中的特征可以相互组合以得到新的实施例。

76.以上,仅为本公开的具体实施方式,但本公开的保护范围并不局限于此,本公开的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。