一种反渗透浓水避免cod、si、caf2累积的方法及其应用

技术领域

1.本发明涉及废水处理技术领域,具体是涉及一种反渗透浓水避免cod、si、caf2累积的方法及其应用。

背景技术:

2.西部地区水资源匮乏,但其拥有较为丰富的地下水资源,不幸的是,这些地下水通常矿化度、硬度很高,其钙硬度会达到4000mg/l,且总盐份高达16000mg/l以上,此外硫酸根含量也高达3000mg/l左右,使得这些水无法直接浇灌绿化和饮用。因此,采用合适的方法对这些地下水进行除盐和除硬使其达到工业、农业或饮用水标准,是解决西部地区水资源匮乏的问题重要举措之一。

3.在众多方法中,反渗透法因其操作简单、高效等优点,广泛应用于废水除盐和和除硬中。然而直接使用反渗透法处理西部地区高矿化度高硬水存在以下问题:(1)由于该水质资源含盐量太高,而通常一级ro除盐后的浓水含盐量会达到32000mg/l左右,这部分高含盐高含硬度的反渗透浓水无法直接排放,必须经过进一步达到含盐量16万mg/l以上,才能去蒸发或晒盐;(2)将反渗透浓水经电渗析处理可以满足含盐量16万mg/l以上,但反渗透浓水中还含cod、si、caf2等物质,这些物质会从电渗析淡水端返回系统,而导致系统内cod、硅、氟化钙等污染物累积,导致后续反渗透、电渗析等膜系统造成结垢堵塞,甚至瘫痪,而无法实现废水零排放或近零排放的功能。

4.因此,现需要提供了一种避免膜处理浓水cod、硅、氟化钙累积的方法,可以使ro浓缩后浓水进一步采用电渗析浓缩,浓缩后的浓盐水tds可以达到16万mg/l以上直接去蒸发,且浓水排放量要达到近零排放标准。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种反渗透浓水避免cod、硅、氟化钙累积的方法。

6.本发明的技术方案是:一种反渗透浓水避免cod、si、caf2累积的方法,包括以下步骤:

7.s1:利用海水淡化反渗透膜将ro浓水进行脱盐处理,随后得到一级ro浓水;

8.s2:采用电渗析系统对一级ro浓水进行浓缩处理,随后得到电渗析浓缩后浓水,并将电渗析系统中产出淡水返回步骤s1进行继续脱盐;

9.s3:采用混合外排,将部分一级ro浓水直接与电渗析浓缩后浓水一起混合外排,保证外排浓水量小于45m3/h,混合外排浓水tds大于16万mg/l,外排水量小于1080t/d。

10.进一步地,步骤s3中混合外排通过控制ro浓水混合外排水量来维持电渗析系统进水cod、si、caf2的平衡和稳定,从而避免电渗析系统的cod累积和后续膜结垢,其可通过计算确定混合外排水量来维持电渗析系统的cod平衡。

11.进一步地,所述电渗析系统选用astom均相膜电渗析系统。

12.更进一步地,所述astom均相膜电渗析系统包括若干组串联设置的一级电渗析设备和二级电渗析设备,极水箱,一级浓水箱,原水过滤器,一级淡水箱,清洗水箱,清洗滤器,二级浓水箱,二级淡水箱,以及产水外送水箱;

13.所述一级电渗析设备包括一级ed-a、一级ed-b以及一级ed-c;所述二级电渗析设备包括二级ed-a以及二级ed-b;所述极水箱还通过离心风机连接有尾气吸收系统,所述尾气吸收系统包括尾气吸收塔以及尾气吸收循环泵;

14.所述astom均相膜电渗析系统还设置有ro原水池、浓水外送水池以及uf产水池。电渗析设备串联设计能够进一步提高浓缩高盐废水,系统反渗透回收率设计65%,可降低反渗透运行负荷,同时对电渗析运行和投资无影响,反渗透工艺运行稳定性更优;且均相膜电渗析处理规模按照183m3/h进行设计,其浓缩液tds大于16万mg/l,浓缩液水量要求小于43m3/h,浓缩液直接进入后续处理单元,浓水水量进一步缩减,ro ed系统回收率高,整体回收率不低于89.5%,通过上述astom均相膜电渗析系统的配设,能够较好的满足本发明工艺的处理运行,能够避免反渗透原水进水cod不断升高造成膜结垢和系统崩溃。

15.进一步地,所述astom均相膜电渗析系统的浓缩液tds≥22万mg/l,浓缩液水量≥42m3/h;所述极水箱采用单个箱体设计,且电渗析设备极水区的电极采用钛涂层电极;所述astom均相膜电渗析系统的均相膜面积为18000m2,其中必要膜面积为17136m2。极水罐采用一体化设计,维护便捷,考虑废水处理的不确定因素,统一采用钛涂层电极,便于提高系统耐腐蚀能力;均相膜设置要求可使设备运行膜面余量大,能够承受系统来水水质波动带来的影响,提升了设备稳定性,同时单膜面积处理能力高,总膜面积低,且运行功率较低,相应的运行成本费用也偏低。

16.进一步地,所述一级电渗析设备、二级电渗析设备的隔板采用了ed隔板,所述ed隔板包括隔板主体,

17.位于隔网上下方的所述隔板主体前后两侧侧面各等间距设有若干组与其内部连通的通孔,且与两侧通孔位置对应的隔板主体内部分别设置有用于布水的布水条块,所述布水条块上等间距设有若干组导液孔,且每个所述导液孔均配设有一个可上下滑动对导液孔进行刮动的刮件,所述刮件通过弹簧与导液孔处布水条块配设的支架连接,

18.所述隔板主体内还横向设有可上下滑动用于配合刮件触发的动力清堵件,所述动力清堵件内部上、下分别嵌设有第一触发管、第二触发管,且动力清堵件前侧面还设有用于泵液的水泵,所述水泵的进液口以及出液口分别与第一触发管的横向支管、第二触发管的横向支管对接,且水泵中心处通过转动电机与动力清堵件连接,所述第一触发管的纵向支管、第二触发管的纵向支管均与刮件数量及位置匹配。通过上述ed隔板的结构设计,能够很好的满足ed系统运行过程中同时进行导液孔以及隔网的清刮处理,从而降低ed隔板堵塞的风险。

19.更进一步地,所述布水条块与隔板主体可拆卸连接,且与隔板主体接缝处设置有用于增强密封的密封垫;所述动力清堵件与隔板主体可拆卸连接,且动力清堵件左右两侧面设置的滑块与隔板主体内壁设置的滑槽滑动连接。通过布水条块、动力清堵件的可拆卸设计,可以提高ed隔板维护效率等,并提高ed隔板流水化批量生产。

20.更进一步地,所述动力清堵件前后两侧侧面设有用于清刷隔网的刷毛。通过设置刷毛可以在动力清堵件运行过程中对两侧的隔网进行清刷操作。

极水泵d、35-极水换热泵、36-极水换热器、4-一级浓水箱、41-一级浓水泵a、42-一级浓水泵b、43-一级浓水泵c、44-一级浓水换热泵、45-一级浓水换热器、5-原水过滤器、6-一级淡水箱、61-一级淡水泵a、62-一级淡水泵b、63-一级淡水泵c、7-清洗水箱、71-清洗泵a、72-清洗泵b、73-清洗过滤器、8-清洗滤器、9-二级浓水箱、91-二级浓水泵a、92-二级浓水泵b、93-二级浓水换热泵、94-二级浓水换热器、10-二级淡水箱、101-二级淡水泵a、102-二级淡水泵b、11-产水外送水箱、111-产水外送泵a、112-产水外送泵b、12-尾气吸收系统、121-尾气吸收塔、122-尾气吸收循环泵、123-离心风机、13-ro原水池、131-原水提升泵a、132-原水提升泵b、14-浓水外送水池、141-浓水外送泵a、142-浓水外送泵b、15-uf产水池、151-ed冷却水泵a、152-ed冷却水泵b、16-ed隔板、161-隔板主体、162-隔网、163-通孔、17-布水条块、171-导液孔、172-刮件、173-弹簧、174-支架、18-动力清堵件、181-第一触发管、182-第二触发管、183-水泵、184-转动电机、185-横向支管、186-纵向支管。

具体实施方式

51.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

52.实施例1

53.一种反渗透浓水避免cod、si、caf2累积的方法,包括以下步骤:

54.s1:利用海水淡化反渗透膜将ro浓水进行脱盐处理,随后得到一级ro浓水;

55.s2:采用电渗析系统对一级ro浓水进行浓缩处理,随后得到电渗析浓缩后浓水,并将电渗析系统中产出淡水返回步骤s1进行继续脱盐;

56.s3:采用混合外排,将部分一级ro浓水直接与电渗析浓缩后浓水一起混合外排,保证外排浓水量小于45m3/h,混合外排浓水tds大于16万mg/l,外排水量小于1080t/d;混合外排通过控制ro浓水混合外排水量来维持电渗析系统进水cod、si、caf2的平衡和稳定,从而避免电渗析系统的cod累积和后续膜结垢,其可通过计算确定混合外排水量来维持电渗析系统的cod平衡。

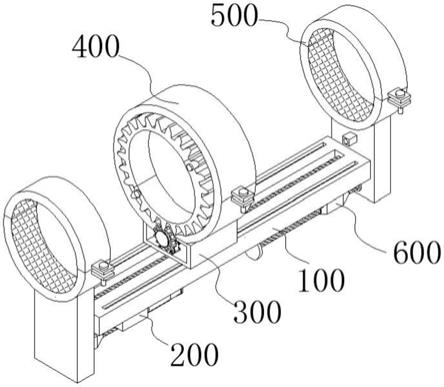

57.上述方法应用于高矿化度高硬水的除盐浓缩处理,以及各种零排放工程中要求的多级除盐浓缩处理。电渗析系统选用astom均相膜电渗析系统;如图1所示,astom均相膜电渗析系统包括7组串联设置的一级电渗析设备1和4组二级电渗析设备2,极水箱3,一级浓水箱4,原水过滤器5,一级淡水箱6,清洗水箱7,清洗滤器8,二级浓水箱9,二级淡水箱10,以及产水外送水箱11;

58.一级电渗析设备1包括3组一级ed-a1a、3组一级ed-b1b以及1组预留的一级ed-c1c;二级电渗析设备1包括3组二级ed-a2a以及1组预留的二级ed-b2b;极水箱3还通过离心风机123连接有尾气吸收系统12,尾气吸收系统12包括尾气吸收塔121以及尾气吸收循环泵;

59.astom均相膜电渗析系统还设置有ro原水池13、浓水外送水池14以及uf产水池15;astom均相膜电渗析系统的浓缩液tds≥22万mg/l,浓缩液水量≥42m3/h;极水箱采用单个箱体设计,且电渗析设备极水区的电极采用钛涂层电极;astom均相膜电渗析系统的均相膜面积为18000m2,其中必要膜面积为17136m2。极水罐采用一体化设计,维护便捷,考虑废水处理的不确定因素,统一采用钛涂层电极,便于提高系统耐腐蚀能力;均相膜设置要求可使设

备运行膜面余量大,能够承受系统来水水质波动带来的影响,提升了设备稳定性,同时单膜面积处理能力高,总膜面积低,且运行功率较低,相应的运行成本费用也偏低。

60.其中,一级ed-a1a:如图2所示,一级淡水泵a、一级浓水泵a、清洗滤器以及极水泵与一级ed-a1a对应腔室连接,同时对应出水回至一级淡水箱6、一级浓水箱4、清洗水箱7以及极水箱3中;

61.一级ed-b1b:如图3所示,一级淡水泵b62、一级浓水泵b42、清洗滤器8以及极水泵与一级ed-b1b对应腔室连接,同时对应出水回至一级淡水箱6、一级浓水箱4、清洗水箱7以及极水箱3中;

62.一级ed-c1c:如图4所示,一级淡水泵c63、一级浓水泵c43、清洗滤器8以及极水泵与一级ed-c1c对应腔室连接,同时对应出水回至一级淡水箱6、一级浓水箱4、清洗水箱7以及极水箱3中;

63.二级ed-a2a:如图5所示,二级淡水泵a101、二级浓水泵a91、清洗滤器8以及极水泵与二级ed-a2a对应腔室连接,同时对应出水回至二级淡水箱10、二级浓水箱9、清洗水箱7以及极水箱3中;

64.二级ed-b2b:如图6所示,二级淡水泵b102、二级浓水泵b92、清洗滤器8以及极水泵与二级ed-b2b对应腔室连接,同时对应出水回至二级淡水箱10、二级浓水箱9、清洗水箱7以及极水箱3;

65.极水箱3:如图7所示,来自酸管线、纯水、一级ed-c1c、二级ed-b2b、一级ed-a1a、一级ed-b1b、二级ed-a2a注入极水箱3,极水箱3通过离心风机123与尾气吸收系统12连接,且尾气吸收系统12注入浓碱并通过尾气吸收循环泵122对尾气吸收塔121进行气体循环,极水箱3通过极水泵a31、极水泵b32、极水泵c33、极水泵d34导入回流至一级ed-a1a、一级ed-b1b、二级ed-a2a、一级ed-c1c、二级ed-b2b,极水箱3通过极水换热泵35与极水换热器36连接,且极水换热器36由ed冷却水泵泵入并回流回uf产水池15;

66.一级浓水箱4:如图8所示,来自原水过滤器5、一级ed-c1c、一级ed-a1a、一级ed-b1b注入一级浓水箱4,同时通过一级浓水泵a41回流至一级ed-a1a,通过一级浓水泵b42回流至一级ed-b1b,通过一级浓水泵c43回流至一级ed-c1c,一级浓水箱4通过一级浓水换热泵44与一级浓水换热器45连接,且一级浓水换热器45由ed冷却水泵泵入并回流回uf产水池15,并且一级浓水箱4溢流至浓水池;

67.一级淡水箱6:如图9所示,来自原水过滤器5、一级ed-c1c、一级ed-a1a、一级ed-b1b注入一级淡水箱6,同时通过一级淡水泵a61回流至一级ed-a1a,通过一级淡水泵b62回流至一级ed-b1b,通过一级淡水泵c63回流至一级ed-c1c,并且一级淡水箱6溢流至二级淡水箱10;

68.清洗水箱7:如图10所示,来自酸溶液、纯水、二级ed-b2b、二级ed-a2a、一级ed-a1a、一级ed-b1b、一级ed-c1c注入清洗水箱7,同时通过清洗泵a71、清洗泵b72与一组清洗滤器8连接,清洗水箱7直接与另一组清洗滤器8连接,并通过两组清洗滤器8回流至二级ed-a2a、一级ed-a1a、一级ed-b1b、二级ed-b2b、一级ed-c1c;

69.二级浓水箱9:如图11所示,来自原水过滤器5、二级ed-b2b、二级ed-a2a注入二级浓水箱9,同时通过二级浓水泵a91回流至二级ed-a2a,通过二级浓水泵b92回流至二级ed-b2b,二级浓水箱9通过二级浓水换热泵93与二级浓水换热器94连接,且二级浓水换热器94

由ed冷却水泵泵入并回流回uf产水池15,并且二级浓水箱9溢流至浓水池;

70.二级淡水箱10:如图12所示,来自一级淡水箱6、二级ed-b2b、二级ed-a2a注入二级淡水箱10,同时通过二级淡水泵a101回流至二级ed-a2a,通过二级淡水泵b102回流至二级ed-b2b,并且二级淡水箱10溢流至产水外送水箱11;

71.产水外送水箱11:如图13所示,来自二级ed产水注入产水外送水箱11,同时通过产水外送泵a111送入ro原水池13,通过产水外送泵b112送入前端;

72.ro原水池13:如图14所示,来自ro浓水注入ro原水池13,同时通过原水提升泵a131、原水提升泵b132连接至原水过滤器5,并通过原水过滤器5送入一级淡水箱6、一级浓水箱4、二级浓水箱9;

73.浓水外送水池14:如图15所示,来自一级ed浓水、二级ed浓水注入浓水外送水池14,同时通过浓水外送泵a141、浓水外送泵b142送至浓水收集点;

74.uf产水池15:如图16所示,来自一级浓水换热器45、二级浓水换热器94以及极水换热器36注入uf产水池15,同时通过ed冷却水泵a151、ed冷却水泵b152回流至一级浓水换热器45、二级浓水换热器94以及极水换热器36。

75.通过电渗析设备串联设计能够进一步提高浓缩高盐废水,系统反渗透回收率设计65%,可降低反渗透运行负荷,同时对电渗析运行和投资无影响,反渗透工艺运行稳定性更优;且均相膜电渗析处理规模按照183m3/h进行设计,其浓缩液tds大于16万mg/l,浓缩液水量要求小于43m3/h,浓缩液直接进入后续处理单元,浓水水量进一步缩减,ro ed系统回收率高,整体回收率不低于89.5%,通过上述astom均相膜电渗析系统的配设,能够较好的满足本发明工艺的处理运行,能够避免反渗透原水进水cod不断升高造成膜结垢和系统崩溃。

76.实施例2

77.本实施例与实施例1基本相同,与其不同之处在于,一级电渗析设备、二级电渗析设备的隔板采用了ed隔板16,ed隔板16包括隔板主体161,

78.位于隔网162上下方的隔板主体161前后两侧侧面各等间距设有若干组与其内部连通的通孔163,且与两侧通孔163位置对应的隔板主体161内部分别设置有用于布水的布水条块17,布水条块17上等间距设有若干组导液孔171,且每个导液孔171均配设有一个可上下滑动对导液孔进行刮动的刮件172,刮件172通过弹簧与导液孔171处布水条块17配设的支架174连接,

79.隔板主体161内还横向设有可上下滑动用于配合刮件172触发的动力清堵件18,动力清堵件18前后两侧侧面设有用于清刷隔网162的刷毛,通过设置刷毛可以在动力清堵件18运行过程中对两侧的隔网162进行清刷操作;动力清堵件18内部上、下分别嵌设有第一触发管181、第二触发管182,且动力清堵件18前侧面还设有用于泵液的水泵183,水泵183的进液口以及出液口分别与第一触发管181的横向支管185、第二触发管182的横向支管185对接,且水泵183中心处通过转动电机184与动力清堵件18连接,第一触发管181的纵向支管186、第二触发管182的纵向支管186均与刮件172数量及位置匹配。通过上述ed隔板16的结构设计,能够很好的满足ed系统运行过程中同时进行导液孔171以及隔网162的清刮处理,从而降低ed隔板16堵塞的风险。

80.布水条块17与隔板主体161可拆卸连接,且与隔板主体161接缝处设置有用于增强密封的密封垫;动力清堵件18与隔板主体161可拆卸连接,且动力清堵件18左右两侧面设置

的滑块与隔板主体161内壁设置的滑槽滑动连接。通过布水条块17、动力清堵件18的可拆卸设计,可以提高ed隔板16维护效率等,并提高ed隔板16流水化批量生产。

81.上述ed隔板16的运行方法为:通过电控驱动水泵183启动,并设定其运行至上部的布水条块17处,启动转动电机184使水泵183旋转180

°

调换进水口、出水口,其运行至下部的布水条块17处,启动转动电机184使水泵183旋转180

°

调换进水口、出水口;

82.当动力清堵件18运行至上部布水条块17或者下部布水条块17时,通过第一触发管181、第二触发管182顶推刮件172下底部的顶盘进行挤压弹簧,随后通过等间距连接在顶盘上的环形刮刀对导液孔171内壁杂质进行刮除清理,避免累积产生孔径缩小或堵塞的情况;

83.与此同时,在动力清堵件8上下运动的过程中通过前后侧面设置的与隔网162接触的刷毛进行隔网162清扫,频繁清扫可以避免杂质富集而堵塞网孔,同时,水泵183、转动电机184均选用市售防水泵以及电机或对其进行外形调整以适配安装于ed隔板16中。

84.应用实例

85.如新疆哈密市南吐哈煤田大南湖矿区西区东部,矿井水处理站的设计处理规模如下:450m3/h,日最大处理水量10800m3/d;

86.设计进水水质:

87.矿井水:tds:≤16252mg/l,ph:7.22,ss:≤600mg/l,钙硬度:≤4253mg/l,ca

2

:≤1002mg/l,mg

2

:≤425.2mg/l,hco

3-:≤170.9mg/l,so

42-:≤3122mg/l,codmn:≤6.4mg/h;

88.杂用水水质标准:

89.tds:≤1000mg/l,ph:6-9,ss:≤10mg/l,钙硬度:≤250mg/l,碱度:≤200mg/l;

90.原水cod为6.4mg/h,经过一级ro浓缩后,cod会达到19mg/l,采用本发明方法将部分一级ro浓水直接于电渗析浓缩后浓水一起混合外排,在保证外排浓水量小于45m3/h的前提下,提高电渗析浓水含盐量达到23万mg/l,这样含盐量51132mg/l的一级ro浓水19t/d和含盐量23万mg/l的电渗析浓水830t/d混合后,保证混合外排浓水tds大于16万mg/l,外排水量小于1080t/d的排放要求;

91.如图24所示,水量平衡计算(浓缩终点200g/l),结果如表1所示,

92.表1水量平衡计算表

93.序号 12345工序 原水电渗析进水电渗析浓水电渗析淡水ro产水流量qm3/h409.7206.734.6172.0375.1tdsmg/l170004767120000017000100codmg/l6.475.775.775.70.0硅mg/l

ꢀꢀꢀꢀꢀ

ph 7.67.67.67.67.6namg/l4400.012338.551764.74400.025.9kmg/l1002.050.0209.817.80.1nh

4-nmg/l425.020.083.97.10.0camg/l

ꢀꢀꢀꢀꢀ

mgmg/l

ꢀꢀꢀꢀꢀ

femg/l

ꢀꢀꢀꢀꢀ

mnmg/l

ꢀꢀꢀꢀꢀ

clmg/l7200.020190.284705.97200.042.4so4mg/l3100.08693.036470.63100.018.2co3mg/l170.0476.72000.0170.01.0hco3mg/l

ꢀꢀꢀꢀꢀ

no3mg/l0.902.510.60.90.0fmg/l409.7206.734.6172.0375.1

94.从而设计指标参数如下表2所示,

95.表2设计指标参数表

[0096][0097]

[0098]

电渗析系统公用工程条件,如下表3所示:

[0099]

表3电渗析系统公用工程条件表

[0100]

[0101][0102]

运行成本计算,如下表4所示:

[0103]

表4运行成本计算表

[0104]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。