1.本实用新型涉及废物资源化处理技术领域,具体为一种钴锂的分离装置。

背景技术:

2.钴酸锂电池结构稳定、容量比高、综合性能比较突出、但是其安全性能差、生产成本极其高,主要适用于中小型号电芯,广泛运用于手提电脑、智能手机、mp3/4等小型电子产品设备仪器中,标称电压3.7v,随着钴锂电池的广泛运用,废旧的钴锂电池不仅造成了大量的固体废弃物污染,还对带来严重的资源浪费,其中一种钴锂的分离装置必不可少。

3.钴锂电池在回收过程中,需要经过破碎、分离和除尘等工序,现有的大多数设备初级破碎采用链轮带动两个轧辊按相反方向回转破碎电池,再使初级破碎后的电池涡轮与碾磨圈上的磨块进行二次破碎,最后对二次破碎后的电池颗粒进行分离,分离一般采用振动筛分与气流分选的方式结合起来对颗粒中的碳粉和金属铜资源化再利用,而气流分选需在粒径为0.125~0.250mm之间的颗粒才可以实现有效的分选,而现有的大多数分离装置在二次破碎后的电池颗粒仍有部分直径大于此范围,从而会影响分离效果。

4.为此,我们提出一种钴锂的分离装置。

技术实现要素:

5.本实用新型的目的在于提供一种钴锂的分离装置,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种钴锂的分离装置,包括壳体,壳体顶部设有进料口,其底部设有出料口,所述壳体内两侧设有轧辊,所述轧辊一侧设有驱动装置,所述壳体底部固定连接有支撑柱,所述壳体位于轧辊一侧设有斜板,所述壳体位于斜板远离轧辊一侧设有振动装置,所述振动装置一侧设有循环组件。

7.优选的,所述振动装置还包括振动板,振动板表面开设有孔洞,所述振动板两侧连接有振动单元,所述振动板一侧连接有导向板,导向板一侧设有循环壳,所述循环壳位于导向板一侧开设有进口,所述循环壳位于进口一侧设有挡板,所述循环壳顶部连接有电机,所述电机内部转轴贯穿循环壳顶部,所述循环壳内开设有循环腔,所述电机内部转轴一端连接有螺旋叶,所述循环壳顶部位于靠近壳体一侧设有传递板一。

8.优选的,所述导向板形状为梯形,导向板伸入循环壳进口一端形状为半圆形。

9.优选的,所述轧辊还包括托辊,所述托辊一侧连接有前辊齿,所述托辊位于前辊齿一侧连接有后辊齿,所述后辊齿一侧开设有与前辊齿啮合的齿牙。

10.优选的,所述托辊位于传递板一一侧连接有碾碎齿。

11.本实用新型至少具备以下有益效果:工作人员可将钴锂电池从壳体上方的进料口倒入,启动驱动装置,驱动装置带动两组轧辊向内转动,轧辊将电池破碎后掉落在斜板上,破碎的电池颗粒通过斜板因重力的作用下,滑落到振动板表面上,振动单元带动振动板上下振动,电池颗粒在振动板上振动向右侧移动,较小的电池颗粒进入振动板上的孔洞到达

壳体底部的出料口,工作人员可将箱子放置在壳体底部的出料口收集合格的电池颗粒,较大电池颗粒向右移动通过导向板进入循环壳中的循环腔内,电机带动螺旋叶将进入循环腔内的电池颗粒向上搅动,较大的电池颗粒到达顶部通过传递板一再次进入壳体顶部的进料口,被轧辊再次碾压分离,相对于现有技术中,钴锂电池在回收过程中,需要经过破碎、分离和除尘等工序,现有的大多数设备初级破碎采用链轮带动两个轧辊按相反方向回转破碎电池,再使初级破碎后的电池涡轮与碾磨圈上的磨块进行二次破碎,最后对二次破碎后的电池颗粒进行分离,分离一般采用振动筛分与气流分选的方式结合起来对颗粒中的碳粉和金属铜资源化再利用,而气流分选需在粒径为0.125~0.250mm之间的颗粒才可以实现有效的分选,而现有的大多数分离装置在二次破碎后的电池颗粒仍有部分直径大于此范围,从而会影响分离效果,本实用新型,采用此设计,通过振动板振动筛选出合格的电池颗粒被工作人员收集,较大的颗粒通过振动板进入循环腔内,电机带动螺旋叶将较大的电池颗粒搅拌至传递板一,再经轧辊碾压破碎后进入振动板,循环往复,直到电池颗粒满足需求。

附图说明

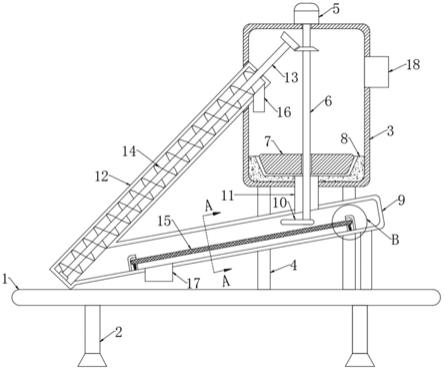

12.图1为本实用新型整体结构图;

13.图2为本实用新型剖视结构图;

14.图3为本实用新型轧辊结构图;

15.图4为本实用新型另一视角整体结构图。

16.图中:1-壳体;2-驱动装置;3-轧辊;31-托辊;35-碾碎齿;32-前辊齿;33-后辊齿;34-齿牙;4-支撑柱;5-循环组件;51-循环壳;52-电机;53-螺旋叶;54-传递板一;6-振动装置;61-振动板;62-振动单元;63-导向板;64-挡板;7-斜板。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

18.请参阅图1-4,本实用新型提供一种技术方案:一种钴锂的分离装置,包括壳体1,壳体1顶部设有进料口,其底部设有出料口,所述壳体1内两侧设有轧辊3,所述轧辊3一侧设有驱动装置2,所述壳体1底部固定连接有支撑柱4,所述壳体1位于轧辊3一侧设有斜板7,斜板7固定连接与壳体1内壁,所述壳体1位于斜板7远离轧辊3一侧设有振动装置6,所述振动装置6一侧设有循环组件5,钴锂电池较大的颗粒会通过振动装置6进入循环组件5再次被轧辊3破碎。

19.所述振动装置6还包括振动板61,振动板61斜向下设置,振动板61表面开设有孔洞,孔直径为0.125~0.250mm之间,所述振动板61两侧连接有振动单元62,振动单元62由连接块和设置在连接块上下两侧的弹簧组成,振动板61后端外壁固定连接有连接杆,连接杆远离振动板61一端连接有振动动电机,振动电机带动振动板61上下移动,振动单元62与壳体1内壁固定连接,振动板62与振动单元61滑动连接,所述振动板61一侧连接有导向板63,导向板63左端与振动板61右端固定连接,导向板63一侧设有循环壳51,所述循环壳51位于

导向板63一侧开设有进口,所述循环壳51位于进口一侧设有挡板64,挡板64设在导向板63底部且与循环壳51外壁固定连接,所述循环壳51顶部连接有电机52,所述电机52内部转轴贯穿循环壳51顶部,所述循环壳51内开设有循环腔,所述电机52内部转轴一端连接有螺旋叶53,所述螺旋叶53与电机52内部转轴底部固定连接,所述循环壳51顶部位于靠近壳体1一侧设有传递板一54,传递板一54延申至壳体1顶部且与壳体1外壁固定连接,工作人员可将钴锂电池从壳体1上方的进料口倒入,启动驱动装置2,驱动装置2带动两组轧辊3向内转动,轧辊3将电池破碎后掉落在斜板7上,破碎的电池颗粒通过斜板7因重力的作用下,滑落到振动板61表面上,振动电机通过连接杆带动振动板61上下移动,振动板62带动振动单元在孔洞内上下移动动,电池颗粒在振动板61上振动向右侧移动,较小的电池颗粒进入振动板61上的孔洞到达壳体1底部的出料口,工作人员可将箱子放置在壳体1底部的出料口收集合格的电池颗粒,较大电池颗粒向右移动通过导向板63进入循环壳51中的循环腔内,电机52带动螺旋叶53将进入循环腔内的电池颗粒向上搅动,较大的电池颗粒到达顶部通过传递板一54再次进入壳体1顶部的进料口,被轧辊3再次碾压分离,采用此设计,通过振动板61振动筛选出合格的电池颗粒被工作人员收集,较大的颗粒通过振动板61进入循环腔内,电机52带动螺旋叶53将较大的电池颗粒搅拌至传递板一54,再经轧辊3碾压破碎后进入振动板61,循环往复,直到电池颗粒满足需求。

20.所述导向板63形状为梯形,梯形的设计可将较大电池颗粒导入循环壳51左侧的进口,导向板63伸入循环壳51进口一端形状为半圆形,半圆形的设计可增大导向板63的面积,从而使得电池颗粒进入循环腔内同时不与螺旋叶53接触。

21.所述轧辊3还包括托辊31,所述托辊31一侧连接有前辊齿32,所述托辊31位于前辊齿32一侧连接有后辊齿33,所述后辊齿33一侧开设有与前辊齿32啮合的齿牙34,所述前辊齿32与后辊齿33前后设置并阵列设置在托辊31上,另一个托辊31后辊齿33与前辊齿32前后设置并阵列设置在托辊31上,从而使得两个托辊31向内转动时,前辊齿32与后辊齿33相互啮合,从而破碎电池,前辊齿32前端设置的齿牙34可以加速破碎电池的效率的同时将电池碾碎。

22.所述托辊31位于传递板一54一侧连接有碾碎齿35,碾碎齿35与托辊31固定连接,当托辊31转动时,掉落在碾碎齿35上的较大电池颗粒可被其碾压的更碎。

23.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

24.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。