1.本实用新型属于自动化生产设备技术领域,具体地说,本实用新型涉及一种铝粉智能仓储及供料系统。

背景技术:

2.目前铝粉的存储都是使用小型的铝粉料桶,单个料筒的装载量都比较小。铝粉桶的仓储都是人工从运输的货车上一桶桶的搬运下来,然后再在仓库进行堆垛;使用时人工将铝粉桶放置在一块托盘上,然后使用人工叉车将铝粉送进使用的车间。因为铝粉是一种较强的氧化剂,在搬运过程中要轻拿轻放,所以整个铝粉原料的仓储和搬运效率都比较低下,危险系数也比较高。

3.因此,现有的铝粉的仓储和搬运需要人工大量的参与,主要依靠人工来完成整个物料的仓储和搬运。由于铝粉的危险性,导致搬运现场对整个人工操作的要求和规定繁多,这样导致了整个仓储和搬运效率的低下。由于人工的参与,铝粉料桶的尺寸要符合单个人工搬运的要求,所以料桶的尺寸和单个料桶的重量都受到严格的控制,在生产过程中需要人工频繁的参与料桶的搬运,这就导致整个工况的危险系数较高。

技术实现要素:

4.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提供一种铝粉智能仓储及供料系统,目的是提高生产过程的安全性和生产效率。

5.为了实现上述目的,本实用新型采取的技术方案为:铝粉智能仓储及供料系统,包括用于夹持铝粉罐箱的夹具和设置于铝粉仓储车间内且用于转运由夹具夹持的铝粉罐箱的桁架机器人系统,夹具设置于桁架机器人系统上,铝粉仓储车间内设置卸货平台、仓储区、待转运区和空桶区。

6.所述夹具上设置相机。

7.铝粉罐箱的入库流程为:首先由防爆货车与卸货平台对接,对接完毕后防爆货车内的铝粉罐箱被输送到卸货平台上,然后人工启动桁架机器人系统,桁架机器人系统将移动到卸货平台上方,夹具上的相机将识别铝粉罐箱上的二维码,用来获取铝粉罐箱的位置和物料信息;然后桁架机器人系统将在仓储区规划出一个位置用于存储铝粉罐箱,夹具夹持铝粉罐箱后,桁架机器人系统将该铝粉罐箱移动到指定位置;当桁架机器人系统将防爆货车上所有的铝粉罐箱全部转运到仓储区,完成入库流程。

8.铝粉罐箱的生产搬运流程为:生产过程中,当人工启动桁架机器人系统的供料按钮时,桁架机器人系统将计算出仓储区最优的铝粉罐箱位置;然后桁架机器人系统使夹具移动到位于最优的铝粉罐箱位置处的铝粉罐箱的上方,相机将复检该铝粉罐箱的位置,并将实时的位置信息发送给桁架机器人系统;然后夹具夹持铝粉罐箱后,桁架机器人系统将该铝粉罐箱移动到待转运区;最后由防爆无人叉车将待转运区的铝粉罐箱搬运到生产车间。

9.铝粉罐箱的出库流程为:生产过程中,无人防爆叉车将用完的铝粉罐箱运输到待转运区,桁架机器人系统将空的铝粉罐箱搬运到空桶区存储;待生产完毕后,空的防爆货车与卸货平台对接,桁架机器人系统使夹具移动到空桶区上方,相机将识别空的铝粉罐箱的位置并将空的铝粉罐箱的位置信息发送给桁架机器人系统;然后夹具夹持空的铝粉罐箱后,桁架机器人系统将该铝粉罐箱移动到卸货平台上;最后卸货平台上空的铝粉罐箱被输送到防爆货车中,直至所有的空的铝粉罐箱都输送到防爆货车中,出库流程完成。

10.本实用新型的铝粉智能仓储及供料系统,用于完成铝粉罐箱的入库、生产过程中的自动搬运、生产完成后空铝粉罐箱的自动出库,完成整个铝粉生产过程中仓储及供料的自动化、无人化及智能化,整个生产过程只需人远程监控,整个生产区域无需人工介入,可以有效的保证生产的安全性和效率。

附图说明

11.本说明书包括以下附图,所示内容分别是:

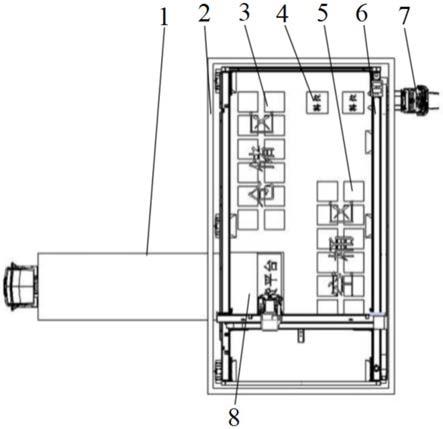

12.图1是本实用新型铝粉智能仓储及供料系统的俯视图;

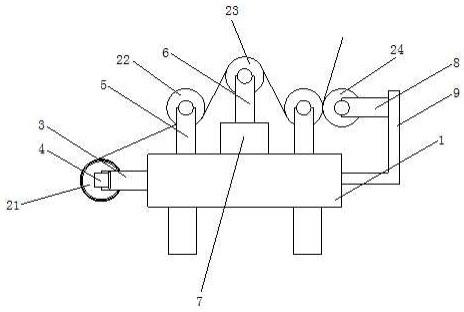

13.图2是本实用新型铝粉智能仓储及供料系统的结构示意图;

14.图3是铝粉罐箱的入库流程图;

15.图4是铝粉罐箱的生产搬运流程图;

16.图5是铝粉罐箱的出库流程图;

17.图中标记为:1、防爆货车;2、铝粉仓储车间;3、仓储区;4、待转运区; 5、空桶区;6、桁架机器人系统;7、无人防爆叉车;8、卸货平台;9、夹具; 10、铝粉罐箱。

具体实施方式

18.下面对照附图,通过对实施例的描述,对本实用新型的具体实施方式作进一步详细的说明,目的是帮助本领域的技术人员对本实用新型的构思、技术方案有更完整、准确和深入的理解,并有助于其实施。

19.如图1和图2所示,本实用新型提供了一种铝粉智能仓储及供料系统,包括用于夹持铝粉罐箱10的夹具9和设置于铝粉仓储车间2内且用于转运由夹具 9夹持的铝粉罐箱10的桁架机器人系统6,夹具9设置于桁架机器人系统6上,铝粉仓储车间2内设置卸货平台8、仓储区3、待转运区4和空桶区5。夹具9 上设置相机,相机用于对铝粉罐箱10进行拍照。

20.具体地说,如图1和图2所示,桁架机器人系统6为三坐标桁架机器人,夹具9固定安装在桁架机器人系统6上,桁架机器人系统6用于控制夹具9沿x 向、y向和z向进行移动。卸货平台8和空桶区5处于与第一方向相平行的同一直线上,卸货平台8和仓储区3处于与第二方向相平行的同一直线上,待转运区4和空桶区5处于与第二方向相平行的同一直线上,待转运区4和仓储区3 处于与第一方向相平行的同一直线上,第一方向和第二方向均为水平方向且第一方向和第二方向相垂直,第一方向与x向相平行,第二方向与y向相平行。铝粉罐箱10内为装有铝粉的料桶,空桶区5用于存放空的铝粉罐箱10,待转运区4用于存放待转运的铝粉罐箱10。

21.如图3所示,铝粉罐箱10的入库流程为:首先由防爆货车1与卸货平台8 对接,对接完毕后防爆货车1内的铝粉罐箱10被输送到卸货平台8上,然后人工启动桁架机器人系统6,

桁架机器人系统6将移动到卸货平台8上方,夹具9 上的相机将识别铝粉罐箱10上的二维码,用来获取铝粉罐箱10的位置和物料信息;然后桁架机器人系统6将在仓储区3规划出一个位置用于存储铝粉罐箱 10,夹具9夹持铝粉罐箱10后,桁架机器人系统6将该铝粉罐箱10移动到指定位置;当桁架机器人系统6将防爆货车1上所有的铝粉罐箱10全部转运到仓储区3,完成入库流程。

22.如图4所示,铝粉罐箱10的生产搬运流程为:生产过程中,当人工启动桁架机器人系统6的供料按钮时,桁架机器人系统6将计算出仓储区3最优的铝粉罐箱10位置;然后桁架机器人系统6使夹具9移动到位于最优的铝粉罐箱10 位置处的铝粉罐箱10的上方,相机将复检该铝粉罐箱10的位置,并将实时的位置信息发送给桁架机器人系统6;然后夹具9夹持铝粉罐箱10后,桁架机器人系统6将该铝粉罐箱10移动到待转运区4;最后由无人防爆叉车7将待转运区4的铝粉罐箱10搬运到生产车间。

23.如图5所示,铝粉罐箱10的出库流程为:生产过程中,无人防爆叉车7将用完的铝粉罐箱10运输到待转运区4,桁架机器人系统6将空的铝粉罐箱10搬运到空桶区5存储;待生产完毕后,空的防爆货车1与卸货平台8对接,桁架机器人系统6使夹具9移动到空桶区5上方,相机将识别空的铝粉罐箱10的位置并将空的铝粉罐箱10的位置信息发送给桁架机器人系统6;然后夹具9夹持空的铝粉罐箱10后,桁架机器人系统6将该铝粉罐箱10移动到卸货平台8上;最后卸货平台8上空的铝粉罐箱10被输送到防爆货车1中,直至所有的空的铝粉罐箱10都输送到防爆货车1中,出库流程完成。

24.上述结构的铝粉智能仓储及供料系统,具有如下的优点:

25.1、集铝粉罐箱10的入库、搬运、空罐箱出库于一体,可以提高生产效率,无需人工直接产于,提高了生产的安全性;

26.2、将仓库管理及调度系统和视觉定位系统相结合,可以提高生产过程中搬运效率,以及物料信息及仓储信息的及时更新和反馈。

27.以上结合附图对本实用新型进行了示例性描述。显然,本实用新型具体实现并不受上述方式的限制。只要是采用了本实用新型的方法构思和技术方案进行的各种非实质性的改进;或未经改进,将本实用新型的上述构思和技术方案直接应用于其它场合的,均在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。