1.本发明涉及钢绞线技术领域,尤其涉及一种预应力混凝土用钢绞线的制备方法。

背景技术:

2.钢绞线是由几根钢丝捻制而成,从而能够增加钢绞线的强度以及钢绞线的可绕性,但是该方法钢丝与钢丝之间仍有一定间隙。所以钢绞线的横截面积的密度不会太高,只有77%左右。

3.预应力混凝土用钢绞线的施工时,在工作条件不太好的情况下,希望钢绞线的预留孔小一些,同样直径的钢绞线的承受拉力更大些。这样就需要在传统钢绞线的制作方法下,改变部分制造工艺,增加钢绞线的横截面积的密度。

技术实现要素:

4.本发明解决的技术问题在于提供一种钢绞线的制备方法,该制备方法可制备高强度、大横截面密度的钢绞线。

5.有鉴于此,本技术提供了一种预应力混凝土用钢绞线的制备方法,包括以下步骤:

6.a)将金属原料进行酸洗,再进行磷化处理;

7.b)将步骤a)得到的金属原料拉拔若干道次,得到半成品钢丝;

8.c)将所述半成品钢丝进行绞线,再在绞线合拢处安装拉拔模进行拉拔;

9.d)将步骤c)得到的钢丝进行稳定化处理。

10.优选的,所述金属原料为82mn高线盘条,抗拉强度1200~1300mpa,延伸率≥12%,断面收缩率≥25%。

11.优选的,所述酸洗采用硫酸酸洗,所述硫酸的浓度为40~100g/l,酸洗的温度为50~80℃,酸洗的时间为500~800s。

12.优选的,所述磷化的总酸度为65~80g/l,游离酸度为8~10g/l,温度为50~100℃。

13.优选的,所述绞线的捻距为250~300mm,速度为30~60m/min。

14.优选的,所述拉拔模的直径为15~20mm。

15.优选的,所述稳定化处理的温度为350~400℃,张力为150~200kn。

16.优选的,所述稳定化处理之后还包括层绕,所述层绕的直径不小于750mm。

17.优选的,所述拉拔的次数为8~10次。

18.本技术提供了一种预应力混凝土钢绞线的制备方法,其首先将金属原料进行酸洗,再进行磷化处理,以去除金属原料表面的氧化层,此后将金属原料拉拔若干道次,得到半成品钢丝,然后将半成品钢丝绞线,且在绞线合拢处安装拉拔模进行拉拔,最后稳定化处理,即得到钢绞线;在上述过程中,绞线经过模拉后,钢绞线中钢丝变形,在钢绞线总直径不变的情况下,横截面密度增大,且具有了较高的强度。

附图说明

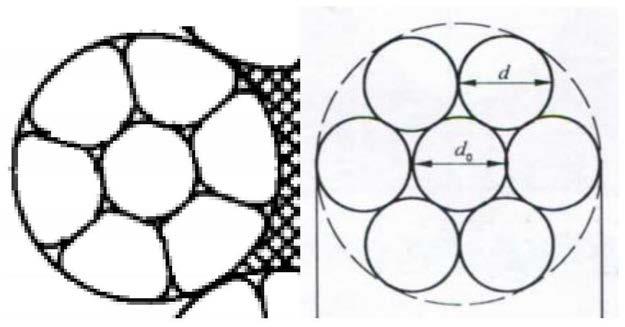

19.图1为本发明经过模拉后的钢绞线的横截面示意图(左图)和普通钢绞线的横截面示意图(右图)。

具体实施方式

20.为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

21.鉴于现有技术中,预应力混凝土用钢绞线横截面积密度以及强度的需求,本技术提供了一种预应力混凝土用钢绞线的制备方法,其具有高强度和大横截密度的特点,具体的,本发明实施例公开了一种预应力混凝土用钢绞线的制备方法,包括以下步骤:

22.a)将金属原料进行酸洗,再进行磷化处理;

23.b)将步骤a)得到的金属原料拉拔若干道次,得到半成品钢丝;

24.c)将所述半成品钢丝进行绞线,再在绞线合拢处安装拉拔模进行拉拔;

25.d)将步骤c)得到的钢丝进行稳定化处理。

26.在制备钢绞线的过程中,本技术首先将金属原料进行酸洗,再进行磷化处理;所述酸洗采用的试剂为硫酸,所述硫酸的浓度为40~60%,酸洗的温度为50~80℃,酸洗的时间为500~800s;更具体地,所述酸洗的温度为60~70℃,时间为600~650s。在本技术中,所述金属原料具体为82mn高线盘条,其抗拉强度为1200~1300mpa,延伸率≥12%,断面收缩率≥25%。所述磷化处理的试剂为磷酸二氢锌溶液,所述磷化处理的总酸度为65~85g/l,游离酸度为8~10g/l,所述磷化处理的温度为50~100℃;更具体地,所述磷化处理的总酸度为65~76g/l,游离酸度为8~10g/l,酸比为6~9,所述磷化处理的温度为65~75℃。

27.在经过上述预处理之后,则将得到的金属原料进行拉拔,拉拔次数为至少8道次;所述拉拔按照本领域技术人员熟知的方式进行,在本技术中,所述拉拔的中心丝的直径大于边丝的直径,例如实施例中中心丝的直径为6.60mm,边丝的直径为6.38mm。

28.在得到半成品钢丝之后,则将其进行绞线,且在绞线合拢处安装拉拔模进行拉拔;在此过程中,上述过程是一个模拉的过程,其可以使得钢绞线中钢丝变形,但横截面积不变,则钢绞线直径变小,从而增加钢绞线的横截面密度。所述绞线的捻距为250~300mm,速度为30~60m/min,更具体地,所述绞线的捻距为260~290mm,速度为40~50m/min。所述拉拔模的直径为15~20mm。

29.本技术最后将上述得到的钢绞线进行稳定化处理;所述稳定化处理的温度为350~400℃,张力为150~200kn;在具体实施例中,所述稳定化处理的温度为370~390℃,张力为160~190kn。按照本发明,在稳定化处理之后还包括层绕,所述层绕的直径不小于750mm。

30.本技术提供了一种预应力混凝土钢绞线的制备方法,其首先将金属原料进行酸洗,再进行磷化处理,以去除金属原料表面的氧化层,此后将金属原料拉拔若干道次,得到半成品钢丝,然后将半成品钢丝绞线,且在绞线合拢处安装拉拔模进行拉拔,最后稳定化处理,即得到钢绞线;在上述过程中,绞线经过模拉后,钢绞线中钢丝变形,在钢绞线总直径不变的情况下,横截面密度增大,且具有了较高的强度。本技术制备的钢绞线的抗拉强度达到了1700mpa以上,横截面积的密度达到87.8%以上。

31.为了进一步理解本发明,下面结合实施例对本发明提供的预应力混凝土用钢绞线的制备方法进行详细说明,本发明的保护范围不受以下实施例的限制。

32.实施例

33.原料:湘钢产原料,原料牌号为82mn高线盘条,抗拉强度1250~1300mpa,延伸率≥12%,断面收缩率≥25%;

34.工艺过程:酸洗-磷化-拉拔-捻股(模拔)-稳定化处理-收线,具体为:

35.1)将上述原料采用硫酸酸洗,酸液浓度在40%~60%,亚铁含量≤200g/l,酸洗温度60℃~70℃,酸洗时间:600s~650s;

36.2)磷化:总酸度:65~76g/l,游离酸度:8~10g/l,酸比:6~9,温度:65~75℃;

37.3)半成品钢丝直径:中心丝:6.60mm,边丝:6.38mm,拉拔使用8道次干式拉丝机,拉拔路线分别为:13mm-11.98mm-10.72mm-9.59mm-8.58mm-7.67mm-6.95mm-6.38mm;13mm-11.98mm-10.72mm-9.59mm-8.58mm-7.67mm-6.95mm-6.60mm;

38.4)绞线工序:捻距设定为288mm,速度设定为:50m/min;

39.5)在绞线捻制钢丝合拢处加装一个直径为18mm的拉拔模,控制钢绞线的直径;

40.6)稳定化处理:温度设定为385

±

5℃,张力设定为170kn;

41.7)层绕:层绕直径不小于750mm。

42.现有技术中钢绞线的制备方法省略了步骤5),具体如图1所示,图1中左图为现有技术中钢绞线的横截面示意图,右图为本技术钢绞线的横截面示意图,由图可知,本技术制备的钢绞线的预留孔小,横截面积的密度增加。实验结果表明,本技术制备的预应力混凝土用钢绞线的抗拉强度达到1700mpa以上,横截面积的密度达到87.8%以上。

43.以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

44.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。