一种油漆uvc固化工艺

技术领域

1.本发明属于油漆固化工艺技术领域,具体涉及一种油漆uvc固化工艺。

背景技术:

2.而传统的紫外线固化工艺,一般采用uva光源进行油漆固化,因为uva光源的波长在320~400 nm范围内,其波长更长,渗透固化能力更强,但是uva光源在工作时会产生大量的热量,其电能大部分损耗在热量上,只有小部分用于紫外线光的产生,因此uva光源的工作效率极低,需要采用较大功率的uva光源才能产生足够的紫外线光强度,使用uva光源进行漆面固化的能耗非常高,并且其固化设备中还需要配备相应的风冷设备和液冷设备分别对固化环境和固化设备进行冷却降温,一般固化设备中需要根据uva光源的功率按10:1的功率比来配备冷却相关设备,因此在工件的油漆固化工序上需要较大的能源损耗,对于使用者而言,其固化成本非常高。

3.另外,传统油漆在uva光源照射下固化时,由于其固化环境温度较高,会产生大量的voc物质,影响环境的卫生甚至危害人体的健康。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种油漆uvc固化工艺。

5.本发明解决其技术问题所采用的技术方案是:一种油漆uvc固化工艺,使用uvc光源固化,油漆制备工序由以下原料组分按重量百分比配比制成:聚氨酯丙烯酸树脂40%、环氧丙烯酸树脂20%、二官能活性单体20%、光引发剂10%、哑光粉5%、流平剂1.5%、消泡剂0.5%、分散剂2%和手感剂1%。

6.作为本发明进一步的改进,油漆制备工序按以下步骤进行:s1,在无日光或紫外光照射的条件下,按照原料组分配比称取各原料;s2,将聚氨酯丙烯酸树脂、环氧丙烯酸树脂和二官能活性单体混合搅拌均匀,50℃恒温反应30min,搅拌速度为1000~1200转/min;s3,向s2中边搅拌边缓慢添加光引发剂、消泡剂、分散剂和手感剂,搅拌20min,温度降为25℃~30℃,搅拌速度调至3500~4000转/min;s4,向s3中加入哑光粉和流平剂搅拌10min,温度保持25℃~30℃,搅拌速度调至800~1000转/min。

7.作为本发明进一步的改进,油漆制备工序制成的油漆通过油漆喷涂工序喷涂在工件上,工件的前、后、左、右侧面以及顶面均喷涂油漆。

8.作为本发明进一步的改进,工件通过油漆喷涂工序喷涂油漆后,通过固化设备进行油漆固化工序,固化设备包括机箱、设置在机箱内的产品输送辊和设置在产品输送辊上方的多个uvc紫外线光源组,uvc紫外线光源组包括uvc光源和灯罩,所述产品输送辊内设有可对紫外线进行反射的反光板。

9.作为本发明进一步的改进,所述二官能活性单体为二乙二醇二丙烯酸酯。

10.作为本发明进一步的改进,所述光引发剂采用1-羟基-环己基-苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙基酮和2,4,6-三甲苯甲酰基二苯基氧化膦三者的混合物。

11.作为本发明进一步的改进,所述哑光粉为气相二氧化硅。

12.作为本发明进一步的改进,所述流平剂为聚醚改性聚二甲基硅氧烷共聚体。

13.作为本发明进一步的改进,所述消泡剂为聚醚改性聚硅氧烷。

14.作为本发明进一步的改进,所述分散剂为电中性聚酰胺与聚酯混合物。

15.本发明的有益效果是:uvc光源进行油漆固化时,属于常温固化,uvc光源几乎没有热量产生,电能几乎均用于转化为紫外线光,因此uvc光源的工作效率非常高。而由于uvc光源基本上把电能用于产生紫外线光,不会使工件的固化温度升高,使工件漆面的固化完全通过紫外线光实现固化,其固化效果更优,且工件在常温环境下进行固化不会变形,保持较好的工件形态。油漆固化过程中,由于是常温固化,对漆面起到一定程度的保护作用,避免油漆在高温状态下发生质变而产生voc物质,因而本发明的工件在油漆固化工序中几乎没有voc物质产生,油漆固化工序环保高效,使用uvc光源进行固化,相对于传统汞灯节电90%以上,且漆膜硬度和附着性良好,手感细腻光滑,更加节能环保。

附图说明

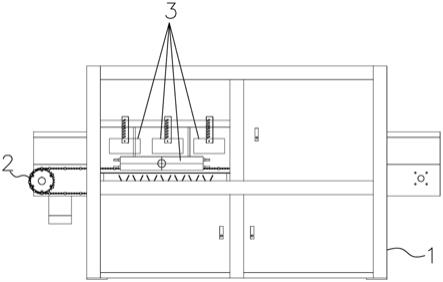

16.图1为本实施例的整体结构示意图;图2为本实施例uvc紫外线光源组的安装结构示意图;图3为本实施例反光板的结构示意图;图4为本实施例反光板的安装结构示意图。

具体实施方式

17.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

18.实施例:如图1至图4所示,本实施例公开了一种油漆uvc固化工艺,包括依次进行的油漆制备工序、油漆喷涂工序和油漆固化工序,其中油漆制备工序由以下原料组分按重量百分比配比制成:聚氨酯丙烯酸树脂40%、环氧丙烯酸树脂20%、二官能活性单体20%、光引发剂10%、哑光粉5%、流平剂1.5%、消泡剂0.5%、分散剂2%和手感剂1%。

19.油漆制备工序按以下步骤进行:s1,在无日光或紫外光照射的条件下,按照原料组分配比称取各原料;s2,将聚氨酯丙烯酸树脂、环氧丙烯酸树脂和二官能活性单体混合搅拌均匀,50℃恒温反应30min,搅拌速度为1000~1200转/min;s3,向s2中边搅拌边缓慢添加光引发剂、消泡剂、分散剂和手感剂,搅拌20min,温度降为25℃~30℃,搅拌速度调至3500~4000转/min;s4,向s3中加入哑光粉和流平剂搅拌10min,温度保持25℃~30℃,搅拌速度调至800~1000转/min。

20.通过以上油漆制备工序制成的专用油漆,能够在uvc光源照射下完全固化。

21.油漆制备完成后,通过自动喷涂设备对工件进行油漆喷涂工序,使工件的前、后、左、右侧面以及顶面均喷涂油漆,然后再将喷涂油漆的工件输送至固化设备内进行油漆固化工序。当然,在本实施例的油漆喷涂工序中,油漆除了通过喷涂的方式进行上漆外,还可以是通过滚涂、刷涂或印刷等方式进行工件的上漆工作,工作人员可以依据工件的实际需求选择上漆方式,属于本领域技术人员在上漆工作中常用的等同技术手段,在此不再一一展开描述,同时也不对上漆方式做特别的限定。在油漆固化工序中,仅使用uvc光源照射即可使漆面得到完全固化,uvc光源的波长在200~275nm范围内,本实施例优选波长为253.7nm的uvc光源,该uvc光源进行油漆固化时,属于常温固化,uvc光源几乎没有热量产生,电能几乎均用于转化为紫外线光,因此uvc光源的工作效率非常高。而由于uvc光源基本上把电能用于产生紫外线光,不会使工件的固化温度升高,使工件漆面的固化完全通过紫外线光实现固化,其固化效果更优,且工件在常温环境下进行固化不会变形,保持较好的工件形态。

22.油漆固化过程中,由于是常温固化,对漆面起到一定程度的保护作用,避免油漆在高温状态下发生质变而产生voc物质,因而本实施例的工件在油漆固化工序中几乎没有voc物质产生,油漆固化工序环保高效,使用uvc光源进行固化,相对于传统汞灯节电90%以上,且漆膜硬度和附着性良好,手感细腻光滑,更加节能环保。

23.本实施例的固化工艺通过使用专用油漆和固化设备中紫外线强度的提高,使工件漆面仅通过uvc光源即可实现完全固化。其中专用油漆的制备组分和制备步骤如上所述。

24.在油漆制备过程中,聚氨酯丙烯酸树脂的分子中含有丙烯酸官能团和氨基甲酸酯键,固化后的油漆具有聚氨酯的高耐磨性、粘附力、柔韧性、高剥离强度和优良的耐低温性能以及聚丙烯酸酯卓越的光学性能和耐候性,在步骤s2中,提供环氧丙烯酸树脂和二官能活性单体进行聚合反应,能够保证聚合反应得到的丙烯酸树脂共聚物的透光性较好,使油漆在固化过程中紫外线光能够穿透实现快速固化,降低油漆固化对紫外线波长的要求。

25.其中二官能活性单体选用二乙二醇二丙烯酸酯,其光固化速率快,具有较好的硬度,良好的抗冲击强度。

26.上述光引发剂采用1-羟基-环己基-苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙基酮和2,4,6-三甲苯甲酰基二苯基氧化膦三者的混合,其中,1-羟基-环己基-苯基甲酮具有与丙烯酸酯的优异复合性、优秀的固化速度和耐候性;2-羟基-2-甲基-1-苯基-1-丙基酮的适应性广,且能与其它类型的引发剂相搭配而显出自己独特的效果;2,4,6

‑ꢀ

三甲苯甲酰基二苯基氧化膦具有透光固化性好的特点,特别适合于深层固化体系,因此本发明人通过研究发现,将这三种物质混合起来,结合三者的特点可取得很好的光引发效果;上述光引发剂中,1-羟基-环己基-苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙基酮和 2,4,6-三甲苯甲酰基二苯基氧化膦可采用任意比例混合,均可实现本发明,优选1-羟基-环己基-苯基甲酮、2-羟基-2-甲基-1-苯基-1-丙基酮和2,4,6-三甲苯甲酰基二苯基氧化膦的重量比为2:2:1。

27.上述哑光粉的作用是使涂膜消光,使涂膜手感更爽滑,提升涂膜的附着性,因此本发明的哑光粉采用本领域技术人员在进行紫外固化涂料生产时常用的哑光粉即可实现本发明,优选气相二氧化硅,该气相二氧化硅色泽洁白,轻如绒毛,呈蓬松状,在油漆中应用时,透明度极佳,喷涂或刷涂后附着力上乘,涂膜光滑平整干燥后消光效果卓越,手感极为

滑爽,不影响涂料的干燥及固化。产品能够直接高速搅拌分散,且分散时间短。有一定的触变增稠作用,喷涂时不易发生流挂现象。

28.上述流平剂的作用是使涂膜容易均匀地流平,同时使涂料与被涂物工件之间具有良好的湿润性,因此本发明的流平剂采用本领域技术人员在进行紫外固化涂料生产时常用的流平剂即可实现本发明,优选聚醚改性聚二甲基硅氧烷共聚体,该聚醚改性聚二甲基硅氧烷共聚体具有高强度的流平性,且具有特低表面张力,能够提供优秀的施工性。

29.上述消泡剂的作用是用于涂料制备过程中进行气泡破灭消除和抑制气泡产生,保证涂膜效果,因此本发明的消泡剂采用本领域技术人员在进行紫外固化涂料生产时常用的消泡剂即可实现本发明,优选聚醚改性聚硅氧烷,该聚醚改性聚硅氧烷能够快速消除涂料中产生的气泡,且其能够与由聚氨酯丙烯酸树脂、环氧丙烯酸树脂和二官能活性单体聚合而成的丙烯酸树脂共聚物发生联合作用,从而抑制气泡产生。

30.上述分散剂的作用是用于降低体系的表面张力、提高涂料在油漆中的悬浮稳定性,因此本发明的分散剂采用本领域技术人员在进行紫外固化涂料生产时常用的分散剂即可实现本发明,优选电中性聚酰胺与聚酯混合物,该电中性聚酰胺与聚酯混合物为湿润分散剂,其能够与由聚氨酯丙烯酸树脂、环氧丙烯酸树脂和二官能活性单体聚合而成的丙烯酸树脂共聚物相容,降低涂料间的界面张力,使油漆的稳定性提高。

31.上述手感剂的作用是用于增强油漆固化后的手感和抗粘性,使工件漆面干爽顺滑;因此本发明的手感剂采用本领域技术人员在进行紫外固化涂料生产时常用的手感剂即可实现本发明,优选为一类含有聚氨酯弹性体和/或聚烯烃蜡的物质。聚氨酯弹性体是由聚醚或聚酯多元醇、tdi或mdi等有机多异氰酸酯与二胺或二醇类加成聚合而成的具有氨基甲酸酯基团的高分子化合物。在紫外固化涂料中,聚氨酯弹性体所含有的聚酯、聚醚多元醇或聚烯烃等柔软性碳链段,使涂膜具有较高的厚实感。聚氨酯弹性体作为填料加入紫外固化涂料中,依靠溶剂的挥发自干成膜,均匀分散在涂膜中,从而提高涂膜的厚实感。

32.在本实施例中,固化设备包括机箱1、设置在机箱1内的产品输送辊2和设置在产品输送辊2上方的多个uvc紫外线光源组3,所述uvc紫外线光源组3设有多个并分别位于产品输送辊2的正上方、产品输送辊2移动方向的两侧,uvc紫外线光源组3包括uvc光源31和灯罩32,所述产品输送辊2内设有可对紫外线进行反射的反光板33,所述反光板33包括多条并排排列的v型反光条331,所述v型反光条331的底部设有多个透光孔332,每个透光孔332的头尾两侧分别设有头、尾倾斜反光板333、334,所述头、尾倾斜反光板333、334纵向贯穿多条v型反光条331并形成反光板33。每条v型反光条331均由一条金属板弯折而成,并且其表面为镜面,每条v型反光条331的底部设有多个插槽,头、尾倾斜反光板333、334插入插槽内并固定连接。所述头、尾倾斜反光板333、334均为长条形的金属板件,其表面为镜面,并且纵向贯穿五条v型反光条331并形成框架,使其相对固定。每条v型反光条331的底部设有多个倾斜的插槽,头、尾倾斜反光板333、334插入插槽内并固定连接,装配方便简单,生产成本低。

33.在固化设备结构上,uvc光源31通过配合灯罩32和反光板33,使uvc光源31的紫外线光汇聚,使其紫外线强度在不增加工作功率的条件下得到提高,紫外线强度达到60-120mw/m2,而在油漆固化行业中,清漆固化的紫外线强度要求达到60mw/m2,而色漆固化的紫外线强度要求达到120 mw/m2,因此本实施例的技术方案即可应用于清漆固化,也可以应用于色漆固化中。且利用反光板33的紫外线光反射作用,使工件的前、后、左、右四个侧面和顶

面同时得到固化,提高固化效率和品质。

34.在本实施例中,发明人还针对上述油漆uvc固化工艺做了以下测试:1、能耗测试以木器作为油漆喷涂基材,按本实施例的技术方案进行木器漆面处理,在固化设备的uvc光源的固化功率上测得的工作功率只需要1kw,即可将木器漆面完全固化;而将木器采用传统油漆喷涂后,使用汞元素的uva光源进行固化,其完全固化需要uva光源的工作功率达到65kw;使用镓元素的uva光源进行固化,其完全固化需要uva光源的工作功率达到36kw;因此本实施例的技术方案通过采用专用油漆喷涂,结合uvc光源固化,能够为油漆固化工序节省大量的能耗,固化成本大大降低。

35.2、固化速度测试按能耗测试中的测试油漆固化工序进行对比,以指甲反复压刻刮擦不产生印记为完全固化标准,记录不产生印记的最短时间。其中本实施例技术方案的固化速度是3s;而汞元素的uva光源进行固化的固化速度是5s;镓元素的uva光源进行固化的固化速度是5s。

36.3、硬度测试按能耗测试中的测试油漆固化工序进行对比,对在木器基材上固化好的油漆,按照标准gb/t 6739-2006《色漆和清漆铅笔法测底漆膜硬度》实施检测。其中本实施例技术方案所形成的漆面硬度达到3h;而汞元素的uva光源进行固化的漆面硬度也达到3h;而镓元素的uva光源进行固化的漆面硬度也达到3h。

37.4、附着力测试按能耗测试中的测试油漆固化工序进行对比,对在木器基材上固化好的油漆,借鉴jis g3320的方法来刻入网格状的切口。然后,在漆面上贴附胶带并进行剥离,由此观察固化膜的剥离状况。根据每100个网格中未剥离的网格的个数来评价漆面的粘合性。50/100以上可供使用。其中本实施例技术方案所形成的漆面,其附着力达到100/100;而汞元素的uva光源进行固化的漆面,其附着力达到80/100;而镓元素的uva光源进行固化的漆面,其漆面附着力也达到100/100。

38.5、黄变性测试按能耗测试中的测试油漆固化工序进行对比,对在木器基材上固化好的油漆,按照标准gb/t23893-2009《木器涂料耐黄变性测试法》实施检测,检测光照后的试样与未经光照试样的色差值,色差值越小,耐黄变性能越好。其中本实施例技术方案所形成的漆面,其色差值为0.3;汞元素的uva光源进行固化的漆面,其色差值为0.6;镓元素的uva光源进行固化的漆面,其色差值为0.5。

39.以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。