1.本发明属于高分子功能性涂料技术领域,尤其涉及一种阻燃抗破片毁伤防护涂料、其制备方法及由其制备的涂层。

背景技术:

2.传统储运油设备破片毁伤防护,通常采用橡胶涂覆织物层、尼龙隔离层和天然橡胶复合层。随着高效毁伤技术的发展,比如含能破片的发展,对储运油设备的抗毁伤性能提出了更高的要求,传统储运油设备的防护措施已不能满足现代毁伤防护性能要求。

3.含能破片对储运油设备的毁伤机理与惰性破片有显著的不同,特别是在引燃引爆机理上,具体的:惰性破片在储运油设备内运动时,储运油设备内燃油温度、油气混和物浓度发生变化,形成着火点;而含能破片在穿过储运油设备结构进入燃油/油气层后,含能破片内的含能材料能量释放,一方面引起储运油设备内燃油温度、油气混和物浓度的极大变化,产生油气混和物燃烧,另一方面密闭储运油设备内含能材料的剧烈反应可产生更严重的水锤效应冲击储运油设备结构,进而使储运油设备结构破裂,燃油大面积泄露,形成不可遏制的燃烧、爆炸反应。同时,爆炸场合通常伴随着火光,发生爆炸事故时,除了来自爆炸本身的冲击波和碎片,还有一部分是因为爆炸后产生的火焰。因而,急需一种兼具抗爆性能和阻燃性能的涂层材料,以应用于军事防爆、人防工程、输油管道、储油罐、液化天然气储罐和油罐车等多项领域。

4.与橡胶相比,聚脲聚氨酯等新型高聚物材料不仅具有受创后的快速自修复功能,还显现了优异的抗爆防弹能力。然而,聚脲聚氨酯弹性体本身是一种易燃聚合物,很容易起火燃烧,同时生成大量有毒烟雾和融滴,融滴会进一步扩大火情,使危害升级。喷涂聚脲聚氨酯阻燃是目前公认的难题,它要求在提高材料阻燃性能、兼顾材料力学性能的同时,还要克服融滴,并具有良好的机械喷涂性能。现有的有机阻燃剂在抗融滴方面难以满足要求,而无机阻燃剂会造成弹性体材料力学性能大幅下降甚至失去弹性,过多的固体阻燃剂会造成喷涂工艺困难,极大地限制了喷涂聚脲聚氨酯的应用。

技术实现要素:

5.本发明针对上述现有破片毁伤防护无法满足现代毁伤防护性能要求的问题,提出一种阻燃抗破片毁伤防护涂料、其制备方法及由其制备的涂层,该阻燃抗破片毁伤防护涂料兼具抗爆性能和阻燃性能。

6.为了达到上述目的,本发明采用的技术方案为:

7.一种阻燃抗破片毁伤防护涂料,包括a组分和b组分;其中,a组分包括按质量份计的如下组分:聚醚多元醇35~38份,异氰酸酯62~65份;b组分包括按质量份计的如下组分:端氨基聚醚30~40份,聚醚多元醇15~25份,胺扩链剂25~35份,氨基功能化纳米碳纤维5~7.5份,dopo衍生物阻燃剂5.5~9.5份,纳米陶瓷3~5份,润湿分散剂0.2~0.5份,抗静电

剂0.5~2.0份,色浆2~5份,有机异辛酸铋催化剂0.5~1.0份;所述a组分的异氰酸酯基团质量含量为17.5%~19.0%,所述a组分与b组分的配比按照a组分含有的异氰酸酯基团与b组分含有的氨基基团的摩尔比为(1.05~1.1):1。

8.在其中一些实施例中,所述a组分和b组分中的聚醚多元醇的分子量均为1000~3000,均选自聚氧化丙烯二醇、tep-330n和聚四氢呋喃醚二醇中的任意一种或多种。

9.在其中一些实施例中,所述异氰酸酯选自二苯基甲烷二异氰酸酯、甲苯二异氰酸酯、异佛尔酮二异氰酸酯和4,4

’‑

二环己基甲烷二异氰酸酯中的任意一种或多种。

10.在其中一些实施例中,所述端氨基聚醚为二官能度端氨基聚醚和三官能度端氨基聚醚中的任意一种或多种。

11.在其中一些实施例中,所述胺扩链剂为芳香族二胺或脂肪族二胺。

12.在其中一些实施例中,所述氨基功能化纳米碳纤维为氨基聚醚功能化纳米碳纤维,其制备方法为:通过氧化处理在纳米碳纤维表面引入含氧基团,将经氧化处理的纳米碳纤维分散在二甲基甲酰胺中,再加入端氨基聚醚,搅拌反应,将反应后的反应液转入旋转蒸发器中蒸出二甲基甲酰胺溶剂,得到氨基聚醚功能化纳米碳纤维。

13.在其中一些实施例中,所述dopo衍生物阻燃剂为dopo-硅氧烷衍生物阻燃剂或dopo-缩水甘油二乙醇胺衍生物阻燃剂。

14.在其中一些实施例中,所述纳米陶瓷的平均粒径60nm,所述纳米陶瓷选自氧化铝、氧化硅、氧化锆、碳化硅、碳化硼、碳化钨、氮化硅和氮化硼中的任意一种或多种。

15.本发明还提供了上述阻燃抗破片毁伤防护涂料的制备方法,包括以下步骤:

16.制备a组分:于惰性气氛中,将聚醚多元醇加热至90~100℃,真空脱水1~1.5h,解除真空,降温至40~60℃以下加入异氰酸酯,加热至80~100℃反应1.5~2h,得到a组分;

17.制备b组分:将端氨基聚醚、聚醚多元醇、胺扩链剂、氨基功能化纳米碳纤维、dopo衍生物阻燃剂、纳米陶瓷、润湿分散剂、抗静电剂、色浆和有机异辛酸铋催化剂搅拌均匀,研磨过滤,得到b组分。

18.本发明进一步还提供了一种阻燃抗破片毁伤防护涂层,所述涂层由上述阻燃抗破片毁伤防护涂料的a组分和b组分混合后经高压喷涂得到。

19.与现有技术相比,本发明的优点和积极效果在于:

20.1、本发明提供的阻燃抗破片毁伤防护涂料中,a组分中的聚醚多元醇和异氰酸酯,与b组分中的端氨基聚醚、聚醚多元醇,在胺扩链剂和有机异辛酸铋催化剂的作用下可反应获得聚脲聚氨酯杂合体,与b组分中的氨基功能化纳米碳纤维、dopo衍生物阻燃剂及纳米陶瓷协同作用,能够有效提升抗破片毁伤涂层的综合性能,兼具抗爆性能和阻燃性能;

21.2、本发明提供的阻燃抗破片毁伤防护涂料中,聚脲聚氨酯杂合体是一种高弹性聚合物,在冲击载荷下具有较好的弹性和粘性,既能在大变形下保持良好的弹性,又能够在高应变率下吸收能量减少碎片发散;

22.3、本发明提供的阻燃抗破片毁伤防护涂料中,纳米碳纤维在受到破片冲击时可发生滑移,纳米碳纤维间的大量氢键发生迅速的解离和重构,可将冲击动能吸收并转化为热量;

23.4、本发明提供的阻燃抗破片毁伤防护涂料中,添加的dopo衍生物阻燃剂,在聚合物材料燃烧时,可形成聚磷酸、亚磷酸、磷酸使涂层材料表面脱水形成碳层,隔绝氧气和燃

烧时产生的热量向材料内部传递,实现凝聚相阻燃,同时在其燃烧时产生难燃气体以稀释可燃气体浓度,产生的p

·

和po

·

自由基能够猝灭热解产生的高活性的h

·

和ho

·

自由基,中断燃烧的自由基反应,从而实现气相阻燃,因而,添加的dopo衍生物阻燃剂,能够提高聚脲聚氨酯杂合体的阻燃性、热稳定性和溶解性,同时,其对涂层材料机械性能及其它性能无不利影响;

24.5、本发明提供的阻燃抗破片毁伤防护涂料中,纳米陶瓷能有效提高涂层材料的硬度、机械强度、柔韧性和延展性,对基材具有较强的粘合力,具备优良的抗冲击、抗撕裂、抗摩擦磨损性能;

25.6、本发明提供的阻燃抗破片毁伤防护涂料,在抗冲击防护及缓冲材料、空间材料中具有重要应用价值,对军事防爆、人防工程、输油管道、储油罐、液化天然气储罐和油罐车等领域具有重要的现实意义。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.本发明实施例提供了一种阻燃抗破片毁伤防护涂料,包括a组分和b组分;其中,a组分包括按质量份计的如下组分:聚醚多元醇35~38份,异氰酸酯62~65份;b组分包括按质量份计的如下组分:端氨基聚醚30~40份,聚醚多元醇15~25份,胺扩链剂25~35份,氨基功能化纳米碳纤维5~7.5份,dopo衍生物阻燃剂5.5~9.5份,纳米陶瓷3~5份,润湿分散剂0.2~0.5份,抗静电剂0.5~2.0份,色浆2~5份,有机异辛酸铋催化剂0.5~1.0份;所述a组分的异氰酸酯基团质量含量为17.5%~19.0%,所述a组分与b组分的配比按照a组分含有的异氰酸酯基团与b组分含有的氨基基团的摩尔比为(1.05~1.1):1。

28.该阻燃抗破片毁伤防护涂料中,a组分中的聚醚多元醇和异氰酸酯,与b组分中的端氨基聚醚、聚醚多元醇,在胺扩链剂和有机异辛酸铋催化剂的作用下可反应获得聚脲聚氨酯杂合体,与b组分中的氨基功能化纳米碳纤维、dopo衍生物阻燃剂及纳米陶瓷协同作用,能够有效提升抗破片毁伤涂层的综合性能,兼具抗爆性能和阻燃性能。其中,聚脲聚氨酯杂合体是一种高弹性聚合物,在冲击载荷下具有较好的弹性和粘性,既能在大变形下保持良好的弹性,又能够在高应变率下吸收能量减少碎片发散;纳米碳纤维在受到破片冲击时可发生滑移,纳米碳纤维间的大量氢键发生迅速的解离和重构,可将冲击动能吸收并转化为热量;添加的dopo衍生物阻燃剂,在聚合物材料燃烧时,可形成聚磷酸、亚磷酸、磷酸使涂层材料表面脱水形成碳层,隔绝氧气和燃烧时产生的热量向材料内部传递,实现凝聚相阻燃,同时在其燃烧时产生难燃气体以稀释可燃气体浓度,产生的p

·

和po

·

自由基能够猝灭热解产生的高活性的h

·

和ho

·

自由基,中断燃烧的自由基反应,从而实现气相阻燃,因而,添加的dopo衍生物阻燃剂,能够提高聚脲聚氨酯杂合体的阻燃性、热稳定性和溶解性,同时,其对涂层材料机械性能及其它性能无不利影响;纳米陶瓷能有效提高涂层材料的硬度、机械强度、柔韧性和延展性,对基材具有较强的粘合力,具备优良的抗冲击、抗撕裂、抗摩擦磨损性能。该阻燃抗破片毁伤防护涂料,在抗冲击防护及缓冲材料、空间材料中具有重

要应用价值,对军事防爆、人防工程、输油管道、储油罐、液化天然气储罐和油罐车等领域具有重要的现实意义。

29.在一优选实施例中,所述a组分和b组分中的聚醚多元醇的分子量均为1000~3000,聚醚多元醇的数均分子量过小或过大均不利于获得弹性和粘性均衡的聚脲聚氨酯杂合体。聚醚多元醇优选为聚氧化丙烯二醇、tep-330n(羟值为33.5~36.5mgkoh)和聚四氢呋喃醚二醇中的任意一种或多种。其中,聚氧化丙烯二醇具体可以为voranol 2120(相对分子质量为2000,羟值为54.5~57.5mgkoh/g)或voranol 2110(相对分子质量为1000,羟值为110

±

5mgkoh/g),聚四氢呋喃醚二醇具体可以为ptmg1000(相对分子质量为1000

±

50,羟值为107~118mgkoh/g)或ptmg2000(相对分子质量为2000

±

50,羟值为54.7~57.5mgkoh/g)或ptmg3000(相对分子质量为3000

±

50,羟值为36.2~38.7mgkoh/g)。本优选实施例列举了聚醚多元醇的具体种类,但本发明所采用的聚醚多元醇并不局限于上述所列举的几种,采用上述种类的聚醚多元醇,更有利于获得弹性和粘性均衡的聚脲聚氨酯杂合体。

30.在一优选实施例中,所述异氰酸酯选自二苯基甲烷二异氰酸酯(mdi)、甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)和4,4

’‑

二环己基甲烷二异氰酸酯(hmdi)中的任意一种或多种。其中,mdi具体可以为mdi-50(纯度≥99.6%,凝固点≤15℃,nco质量分数为33.5%)或mdi-100(纯度≥99.6%,凝固点≥38℃,nco质量分数为33.5%)或液化mdi(凝固点《15℃,nco质量分数为28%~30%),tdi具体可以为纯度≥99.5%的tdi-100或tdi-65或tdi-80,ipdi的纯度≥99.5%、凝固点为-60℃、nco质量分数为37.5%~37.8%,hmdi的纯度≥99.5%、凝固点为10~15℃、nco质量分数为31.8%~32.1%。本优选实施例列举了异氰酸酯的具体种类,但本发明所采用的异氰酸酯并不局限于上述所列举的几种,采用上述种类的异氰酸酯,更有利于获得弹性和粘性均衡的聚脲聚氨酯杂合体。

31.在一优选实施例中,所述端氨基聚醚为二官能度端氨基聚醚和三官能度端氨基聚醚中的任意一种或多种。例如:亨斯曼公司生产的牌号jeffamined-2000、jeffamined-400、jeffamined-4000、thf-140、thf-170、sd-2001、st-404p-650、p-1000、p-2000、jeffaminet-3000、jeffaminet-5000和jeffaminet-403等。本优选实施例列举了端氨基聚醚的具体种类,但本发明所采用的端氨基聚醚并不局限于上述所列举的几种,采用上述种类的端氨基聚醚,更有利于获得弹性和粘性均衡的聚脲聚氨酯杂合体。

32.在一优选实施例中,所述胺扩链剂为芳香族二胺或脂肪族二胺。其中,芳香族二胺选自3,5-二乙基甲苯二胺(detda)、3,3

’‑

二氯-4,4

’‑

二氨基二苯基甲烷(moca)、3,3

’‑

二乙基-4,4

’‑

二氨基二苯基甲烷(h-256)、3,5-二甲硫基甲苯二胺、2,4-二氨基-3,5-二甲硫基氯苯(tx-2)、双仲丁氨基二苯基甲烷(unilink 4200)和n,n

’‑

二烷基苯二胺中的任意一种或多种;脂肪族二胺选自异佛尔酮二胺(ipda)、二甲基-二氨基-二环己基甲烷、4,4

’‑

双仲丁氨基二环己基甲烷和3,3

’‑

二甲基-4,4

’‑

双仲丁氨基-二环己基甲烷中的任意一种或多种。本优选实施例列举了胺扩链剂的具体种类,但本发明所采用的胺扩链剂并不局限于上述所列举的几种,采用上述种类的胺扩链剂,更有利于获得弹性和粘性均衡的聚脲聚氨酯杂合体。

33.在一优选实施例中,所述氨基功能化纳米碳纤维为氨基聚醚功能化纳米碳纤维,其制备方法为:通过氧化处理在纳米碳纤维表面引入含氧基团,将经氧化处理的纳米碳纤维分散在二甲基甲酰胺中,再加入端氨基聚醚,搅拌反应,将反应后的反应液转入旋转蒸发

器中蒸出二甲基甲酰胺溶剂,得到氨基聚醚功能化纳米碳纤维。需要说明的是,纳米碳纤维(cnfs)是指多层石墨片卷曲而成的纤维状碳纳米材料,其直径为10~500nm、长度为0.5~100nm,是介于碳纳米管和普通碳纤维之间的一维碳材料,包括碳纳米管纤维、石墨碳纤维等。本优选实施例中,对纳米碳纤维进行氧化处理引入含氧基团,再进行氨基功能化修饰改性,获得的氨基聚醚功能化纳米碳纤维能够与异氰酸酯反应,键入聚脲聚氨酯杂合体的分子链中,从而使纳米碳纤维更好的分散在涂层基体中,在受到破片冲击时可发生滑移,起到吸收冲击动能的作用。

34.在一优选实施例中,所述dopo衍生物阻燃剂为dopo-硅氧烷衍生物阻燃剂或dopo-缩水甘油二乙醇胺衍生物阻燃剂。采用dopo-硅氧烷衍生物阻燃剂或dopo-缩水甘油二乙醇胺衍生物阻燃剂,易与异氰酸酯聚合以键入聚氨酯链中,且与聚合物相溶、不易析出,对涂层的物理性能无影响。需要说明的是,dopo是9,10-二氢-9-氧杂-10-磷杂菲-10-氧化物的简称,本实施例中采用的dopo衍生物阻燃剂的具体制备方法如下:

35.(1)dopo的制备

36.2-羟基联苯和三氯化磷在120℃下进行缩合反应,反应2h后,升温至160℃,加入无水氯化锌催化剂,反应2h后,补加无水氯化锌催化剂再反应2h,升温至210℃使反应完全;冷却至40℃~50℃,在搅拌下加入水和无水乙醇进行水解反应,反应0.5h后,冷却至室温析出淡黄色颗粒,用无水乙醇溶解后静置1h过滤,向滤液中加入适量水,静置析出白色固体颗粒,过滤以收集白色固体颗粒,置于70℃真空干燥8h~9h,得到白色结晶dopo。

37.(2)dopo-硅氧烷衍生物阻燃剂的制备

38.将dopo加入至氯仿中,加热到75℃使之完全溶解,加入偶氮二异丁腈催化剂,滴加乙烯基甲基二乙氧基硅烷反应20h,加入4%的氢氧化钠水溶液,在60℃下反应2h,用稀盐酸中和至中性,脱除水及低分子化合物,得到粘稠的dopo-硅氧烷衍生物阻燃剂(dopo-si)。

39.(3)dopo-缩水甘油二乙醇胺衍生物阻燃剂的制备

40.将缩水甘油基二乙醇胺加入至无水乙醇中,升温至120℃,边搅拌边分批加入dopo,反应8h,得到浅黄色透明液体;以蒸馏水为沉淀剂对获得的浅黄色透明液体进行沉淀,得到白色沉淀,过滤除去滤液,并用蒸馏水洗涤沉淀,置于80℃真空干燥12h,得到dopo-缩水甘油二乙醇胺衍生物阻燃剂(dopo-ec)。

41.在一优选实施例中,所述纳米陶瓷的平均粒径≤60nm。纳米陶瓷的粒径过大,不易分散在涂层基体中,且会影响涂层性能。

42.在一优选实施例中,所述纳米陶瓷选自氧化铝、氧化硅、氧化锆、碳化硅、碳化硼、碳化钨、氮化硅和氮化硼中的任意一种或多种。本优选实施例列举了纳米陶瓷的具体种类,但本发明所采用的纳米陶瓷并不局限于上述所列举的几种,采用上述种类的纳米陶瓷,更有利于获得硬度、机械强度、柔韧性和延展性更好的涂层。

43.还需要说明的是,润湿分散剂能降低液/固之间的界面张力,优选为disponer 923s(多聚羧酸铵盐与硅氧烷的混合物)或disponer 912(聚酰胺聚酯低聚物)或disponer 929(阴离子型界面活性剂)。抗静电剂是能防止静电产生积累的一类助剂,其可消除静电,降低涂层表面电阻率和体积电阻率,防止静电积蓄,优选为抗静电剂sn(硬质酰胺丙基二甲基-β-羟乙基銨硝酸盐)或抗静电剂asa-156(二乙醇胺季铵盐)或抗静电剂sh-105(活性季铵盐化合物)或抗静电剂p(烷基磷酸酯二乙醇胺盐)。色浆为聚氨酯行业通用色浆,其颜色

si),测得其熔点为110℃、纯度为96%、产率为76%。

59.(3)dopo-缩水甘油二乙醇胺衍生物阻燃剂的制备

60.以具有搅拌器、水冷凝管和温度计的1000ml三口瓶为反应容器,加入80.5g缩水甘油基二乙醇胺和200ml无水乙醇,升温至120℃,边搅拌边分3批(第一批加入30g,第二批加入30g,第三批加入48g)加入dopo,dopo总计为108g,反应8h,得到浅黄色透明液体;以蒸馏水为沉淀剂对获得的浅黄色透明液体进行沉淀,得到白色沉淀,过滤除去滤液,并用蒸馏水洗涤沉淀,置于80℃真空(真空度为-0.1mpa)干燥12h,得到dopo-缩水甘油二乙醇胺衍生物阻燃剂(dopo-ec),产率为84%。

61.实施例1

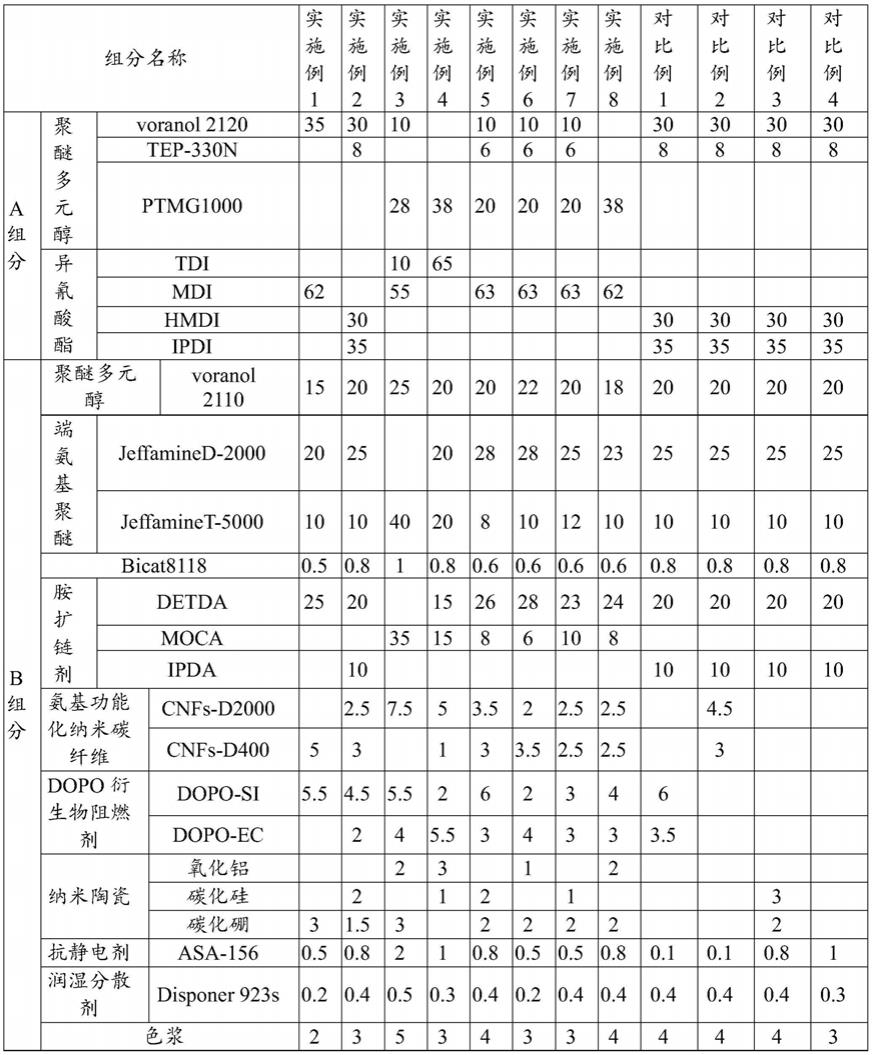

62.一种阻燃抗破片毁伤防护涂料,包括a组分和b组分,a组分和b组分的具体组成详见表1,其中,a组分的nco质量含量为18%,a组分与b组分的配比按照a组分含有的异氰酸酯基团与b组分含有的氨基基团的摩尔比为1:1。

63.上述阻燃抗破片毁伤防护涂料的制备方法,包括以下步骤:

64.制备a组分:将聚醚多元醇投入到有氮气保护的反应釜中,在搅拌下加热至100℃,在真空度-0.1mpa下真空脱水1h,解除真空,降温至60℃以下加入异氰酸酯,加热至80℃反应2h,反应结束后测定异氰酸酯基团含量(即nco值)后出料,过滤包装,得到a组分;

65.制备b组分:将端氨基聚醚、聚醚多元醇、胺扩链剂、氨基功能化纳米碳纤维、dopo衍生物、纳米陶瓷、润湿分散剂、抗静电剂、色浆和有机异辛酸铋催化剂依次投入高速分散机储料缸中,室温搅拌30分钟,200目滤网过滤包装,得到b组分。

66.将上述阻燃抗破片毁伤防护涂料的a组分和b组分通过gusmer公司xm-70高压喷涂设备混合后喷涂,得到阻燃抗破片毁伤防护涂层。喷涂工艺参数如下:混料比为1:1,最大流量为11.4l/min,最大流体工作压力为43.4mpa,最高流体温度为88℃,物料粘度范围控制在200~20000cps,a组分与b组分的喷涂料温保持在65℃~70℃。

67.实施例2

68.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别仅在于:a组分和b组分的具体组成不同于实施例1,详见表1。

69.本实施例提供的阻燃抗破片毁伤防护涂料的制备方法与实施例1的区别仅在于,a组分的制备步骤为:将聚醚多元醇投入到有氮气保护的反应釜中,在搅拌下加热至90℃,在真空度-0.1mpa下真空脱水1.5h,解除真空,降温至40℃以下加入异氰酸酯,加热至100℃反应1.5h,反应结束后测定异氰酸酯基团含量(即nco值)后出料,过滤包装,得到a组分。

70.实施例3

71.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别仅在于:a组分和b组分的具体组成不同于实施例1,详见表1。

72.本实施例提供的阻燃抗破片毁伤防护涂料的制备方法与实施例1的区别仅在于,a组分的制备步骤为:将聚醚多元醇投入到有氮气保护的反应釜中,在搅拌下加热至95℃,在真空度-0.1mpa下真空脱水1.2h,解除真空,降温至50℃以下加入异氰酸酯,加热至90℃反应1.8h,反应结束后测定异氰酸酯基团含量(即nco值)后出料,过滤包装,得到a组分。

73.实施例4

74.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别仅在于:a组分和b组

分的具体组成不同于实施例1,详见表1。

75.实施例5

76.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别在于:a组分和b组分的具体组成不同于实施例1,详见表1;a组分的nco质量含量为19%,a组分与b组分的配比按照a组分含有的异氰酸酯基团与b组分含有的氨基基团的摩尔比为1.05:1。

77.本实施例提供的阻燃抗破片毁伤防护涂层,在喷涂时,混料比为1.05:1。

78.实施例6

79.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别在于:a组分和b组分的具体组成不同于实施例1,详见表1;a组分的nco质量含量为19%。

80.实施例7

81.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别在于:a组分和b组分的具体组成不同于实施例1,详见表1;a组分的nco质量含量为19%,a组分与b组分的配比按照a组分含有的异氰酸酯基团与b组分含有的氨基基团的摩尔比为1.1:1。

82.本实施例提供的阻燃抗破片毁伤防护涂层,在喷涂时,混料比为1.1:1。

83.实施例8

84.本实施例提供的阻燃抗破片毁伤防护涂料与实施例1的区别在于:a组分和b组分的具体组成不同于实施例1,详见表1;a组分的nco质量含量为17.5%,a组分与b组分的配比按照a组分含有的异氰酸酯基团与b组分含有的氨基基团的摩尔比为1.05:1。

85.本实施例提供的阻燃抗破片毁伤防护涂层,在喷涂时,混料比为1.05:1。

86.对比例1

87.本对比例与实施例2的区别在于:b组分的具体组成不同于实施例2,详见表1。

88.对比例2

89.本对比例与实施例2的区别在于:b组分的具体组成不同于实施例2,详见表1。

90.对比例3

91.本对比例与实施例2的区别在于:b组分的具体组成不同于实施例2,详见表1。

92.对比例4

93.本对比例与实施例2的区别在于:b组分的具体组成不同于实施例2,详见表1。

94.表1实施例1-8和对比例1-4中a组分和b组分的具体组成(重量份)

[0095][0096]

对实施例1-8及对比例1-4的涂层性能进行检测,检测结果如表2所示。需要说明的是,拉伸强度和伸长率检测参照国标gb/t528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,撕裂强度检测参照gb/t529-2008《硫化橡胶或热塑性橡胶撕裂强度的测定》,耐冲击强度检测参照gb/t20624.2-2006《色漆和清漆快速变形(耐冲击性)试验第2部分:落锤试验(小面积冲头)》,硬度检测参照gb/t 531.1-2008《硫化橡胶或热塑性橡胶-压入硬度试验方法-第1部分邵氏硬度计法(邵尔硬度)》,ul-94等级检测参照美国test for flammability of plastic materials for parts in devices and appliances测试,低温柔性检测参照国标gb/t 16777-2008《建筑防水涂料试验方法》,耐磨性能检测参照gb/t 1768-2006《色漆和清漆-耐磨性的测定-旋转橡胶砂轮法测试》。

[0097]

表2实施例1-8和对比例1-4中涂层的性能检测结果

[0098]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。