1.本发明涉及防腐蚀技术领域,尤其是一种用于原油蒸馏塔顶部的耐腐涂料的喷涂方法。

背景技术:

2.蒸馏塔内部工作时,物料沿锥体表面层层落下,蒸汽在真空下把来自液体或浆类物质的香气和可溶性物质萃取分离出来,其最大的特点是由于锥形碟片旋转,离心作用可将产品摊铺成薄膜,这样蒸汽可将产品中需要提取的挥发性物质如香味等,完整地提取出来,同时,由于蒸汽同产品薄膜的充分接触,他们之间进行了充分的传热和传质,也将需要萃取出的可溶性物质完全萃取出来,溶于溶剂中,这样即可分离出挥发性物质,同时也萃取出可溶性物质主要涉及硫化氢、氯化氢、水等物质,目前的防腐措施主要是使用防腐涂料进行防腐,但是这样的防腐方式防护时间短,往往一两年或者更短的时间就需要再次进行防腐作业,防腐作业期间需要装置停车,开停车会影响产量和收益,因此需要一种新的防腐方式。

技术实现要素:

3.为解决上述技术问题,本发明公开了一种用于原油蒸馏塔顶部的耐腐涂料的喷涂方法,它包括如下步骤:

4.步骤一,蒸馏塔表面喷砂:采用粒径大于等于35目的白刚玉,喷砂压力:0.5-0.9mpa喷砂角度:70~80度,喷砂距离:120-150mm;当表面粗糙度达到ra10

±

2以上时,喷砂停止;

5.步骤二,制备粉末涂料:将混合原料a放入粉碎机中粉碎,控制粉碎完成后的粉碎粒径在5~100um范围内,完成粉碎,得到粉末涂料;

6.步骤三,调试喷涂参数;将步骤二中粉末涂料加入到喷涂装置中,并调整喷涂参数,具体包括:喷枪压力和粉末涂料进料速度,喷枪进气压力0.2-0.6mpa,粉末涂料进料速度80-120ml/min,完成调试;

7.步骤四,开始喷涂;调试完成后,进行喷涂,喷涂时控制喷枪移动速度:15-30cm/s喷涂间距:1.5-3cm,将待喷涂表面均匀喷涂完毕后,喷涂完成;

8.步骤五,涂层表面高温固化烘烤:喷涂完成后进行烘烤操作,首次加热,控制加热器距离涂层表面为15-35cm,通电加热,加热温度80-120度,加热时间20-40min;再次加热,调整加热距离涂层表面为5-15cm,加热温度260-300度,加热时间10-30min。

9.进一步的,所述步骤二中:粉碎粒径在15~45um范围内。

10.进一步的,所述步骤三中:喷枪进气压力0.4mpa,粉末涂料进料速度100ml/min。

11.进一步的,所述步骤四中:移动速度为15cm/s,喷涂间距为1.5cm。

12.进一步的,所述步骤五中:首次加热,加热器距离涂层表面25cm,通电加热,加热时间30min,温度100度;再次加热,调整加热距离涂层表面5cm,加热时间20min,温度280度。

13.进一步的,所述步骤二中混合原料a包括:ni:≥65.0,c:≤0.01,co:≤3.0,cr:1.0~3.0,mo:27.0~32.0,cn:≤0.20,fe:1.0~3.0,si:≤0.10,mn:≤3.0,ai:≤0.50,s:≤0.010,p:≤0.030,w:≤3.0,ti:≤0.20,nb:≤0.20,ta:≤0.20,v:≤0.20,zr:≤0.10。

14.进一步的,所述ni mo的重量份总量为94.0~98.0。

15.进一步的,所述ni为70,mo为28,其余组分为2。

16.进一步的,所述ni为67,mo为27,其余组分为6。

17.优点效果

18.与现有技术相比,本发明的有益效果是:通过本喷涂涂料的方法步骤以及所使用的耐腐涂料提高原油蒸馏塔顶部耐腐有效时间。

具体实施方式

19.为了更好的了解本发明,以下将结合具体实施例对本发明提供的技术方案进行详细说明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

20.一种用于原油蒸馏塔顶部的耐腐涂料的喷涂方法,它包括如下步骤:

21.步骤一,蒸馏塔表面喷砂:采用粒径大于等于35目的白刚玉,喷砂压力:0.5-0.9mpa喷砂角度:70~80度,喷砂距离:120-150mm;当表面粗糙度达到ra10

±

2以上时,喷砂停止;粗糙到ra10正负2以上有利于涂料与工件的结合,低的话结合强度低。

22.步骤二,混合配比原料:将混合原料a放入粉碎机中粉碎,控制粉碎完成后的粉碎粒径在5~100um范围内,完成粉碎,粉碎完成后加入环氧树脂混合得到粉末涂料,具体的,原料粉末的质量占涂料总质量的3.5%;为了得到较好的喷涂效果,需控制粉碎粒径的均匀性和粉碎的目数,目数小粉碎后粒径不均匀,且粒径大容易堵;目数大,首先,粉碎造粉难度大,加工难度大;并且目数过低喷涂后的结合强度低;优选的,步骤二中:粉碎粒径在15~45um范围内,在此范围内时喷涂后在结合强度和喷涂均匀性上性能最好,耐磨性能也提升较大。

23.具体的,混合原料a由以下重量份的原料组成,ni:≥65.0,c:≤0.01,co:≤3.0,cr:1.0~3.0,mo:27.0~32.0,cn:≤0.20,fe:1.0~3.0,si:≤0.10,mn:≤3.0,ai:≤0.50,s:≤0.010,p:≤0.030,w:≤3.0,ti:≤0.20,nb:≤0.20,ta:≤0.20,v:≤0.20,zr:≤0.10。ni影响硬度,少了耐腐蚀差,高了粘合性好;钼:高了粘合性差,耐腐蚀性好,加多了不能形成合金。其中优选的,ni mo重量份总量为94.0~98.0,在此范围内粘合性和耐腐蚀性能均能达到较优的性能,而具体的当ni为70,mo为28,其余组分为2,以及ni为67,mo为27,其余组分为6时效果最好。

24.步骤三,调试喷涂参数;将步骤二中粉末涂料加入到喷涂装置中,并调整喷涂参数,具体包括:喷枪压力和粉末涂料进料速度,喷枪进气压力0.2-0.6mpa,粉末涂料进料速度80-120ml/min,完成调试;喷枪进气压力大:涂料的雾化均匀,喷涂后的涂层均匀,压力过大造成雾化后的雾滴太细影响会影响利用率,而压力过小,雾化不均匀,造成涂层不均匀,优选的,送料速度大:雾化不充分,图层不均匀,涂层厚,送料速度小:效率低,涂层薄,优选的,步骤三中:喷枪进气压力0.4mpa,粉末涂料进料速度100ml/min。

25.步骤四,开始喷涂;调试完成后,进行喷涂,喷涂时控制喷枪移动速度:15-30cm/s喷涂间距:1.5-3cm,将待喷涂表面均匀喷涂完毕后,喷涂完成;喷枪移动速度大:涂层薄,不

均匀;喷枪移动速度小,涂层过厚,涂料会流淌,由于蒸馏塔的形状,并非是水平的平面,所以在喷涂时,喷涂选用的参数不当会造成涂料流淌,最终形成的涂层不均匀,耐腐效果差,喷涂间距大:涂层不均匀,薄厚不均,喷涂间距小:涂层厚,不均匀,薄厚不均,优选的,步骤四中:移动速度为15cm/s,喷涂间距为1.5cm。

26.步骤五,涂层表面高温固化烘烤:喷涂完成后进行烘烤操作,首次加热,控制加热器距离涂层表面为15-35cm,通电加热,加热温度80-120度,加热时间20-40min;再次加热,调整加热距离涂层表面为5-15cm,加热温度260-300度,加热时间10-30min。

27.加热距离近会造成组分固化,远的话水分蒸发不掉,加热的目的是蒸发掉水分,一次加热高温,涂层内水分排不出去,会有气孔,影响耐腐蚀性,并且时间长也不会影响固化效果;超过120

°

会造成其他组分固化;因此设置了两次加热,第一次加热蒸发出水分,然后立即进行再次加热,调整加热距离距离涂层表面5-15cm,太近受热不均匀,太远固化效果不好,会影响固化影响硬度和致密性(孔隙率小于5%)),而加热温度和时间,时间小固化效果不好,大了效率低,会开裂,温度低了,固化充分,涂层致密性和耐腐蚀性不好寿命低,高了会出现气孔,并且有些组分会碳化,二次加热固化组分,优选的,步骤五中:首次加热,加热器距离涂层表面25cm,通电加热,加热时间30min,温度100度;再次加热,调整加热距离涂层表面5cm,加热时间20min,温度280度。

28.若喷枪压力调太大,出雾量较多就会导致涂层流淌,流淌会使涂层表面凹凸不平,不光滑,涂层易脱落,不进行烘烤会影响涂层表面硬度与结合强度,但烘烤时间长涂层容易脱落。

29.实施例1

30.本实施例采用具体实施方式中的耐腐涂料以及喷涂方法,具体如下:

31.采用70重量份的ni,28重量份的mo,2重量份的其余组分(即1重量份cr和1重量份fe)为原料组成耐腐涂料;并通过以下步骤进行喷涂,步骤一,蒸馏塔内部表面喷砂:采用粒径大于等于35目的白刚玉,喷砂压力:0.7mpa喷砂角度:75度,喷砂距离:135mm;当表面粗糙度达到ra10时,喷砂停止;

32.步骤二,混合配比原料:按照配比准备原料,然后放入粉碎机中粉碎,控制粉碎完成后的粉碎粒径为30um,完成粉碎,粉碎完成后加入环氧树脂混合得到原料粉末的质量占涂料总质量的3.5%粉末涂料;

33.步骤三,调试喷涂参数;将步骤二中粉末涂料加入到喷涂装置中,并调整喷涂参数,具体包括:喷枪压力和粉末涂料进料速度,喷枪进气压力0.4mpa,粉末涂料进料速度100ml/min,完成调试;

34.步骤四,开始喷涂;调试完成后,进行喷涂,喷涂时控制喷枪移动速度:15cm/s喷涂间距:1.5cm,将待喷涂表面均匀喷涂完毕后,喷涂完成;

35.步骤五,涂层表面高温固化烘烤:喷涂完成后进行烘烤操作,首次加热,加热器距离涂层表面25cm,通电加热,加热时间30min,温度100度;再次加热,调整加热距离涂层表面5cm,加热时间20min,温度280度;

36.完成最终防腐涂料的喷涂工作。

37.实施例2

38.本实施例与实施例1的区别在于,采用65重量份的ni,27重量份的mo,8重量份的其

余组分为原料组成耐腐涂料(其中3重量份的cr,3重量份的fe和2重量份的剩余组分);

39.步骤一,喷砂压力:0.5mpa喷砂角度:80度,喷砂距离:120mm;当表面粗糙度达到ra8时,喷砂停止;

40.步骤二中:粉碎粒径为5um;

41.步骤三中:喷枪进气压力0.2mpa,粉末涂料进料速度120ml/min;

42.步骤四中:移动速度为20cm/s,喷涂间距为3cm;

43.步骤五中:首次加热,加热器距离涂层表面15cm,通电加热,加热时间20min,温度120度;再次加热,调整加热距离涂层表面10cm,加热时间30min,温度260度;

44.完成最终防腐涂料的喷涂工作。

45.实施例3

46.本实施例与实施例1的区别在于,采用66重量份的ni,32重量份的mo,2重量份的其余组分(即1重量份cr和1重量份fe)为原料组成耐腐涂料;

47.步骤一,喷砂压力:0.9mpa喷砂角度:70度,喷砂距离:150mm;当表面粗糙度达到ra12时,喷砂停止;

48.步骤二中:粉碎粒径为100um;

49.步骤三中:喷枪进气压力0.6mpa,粉末涂料进料速度80ml/min;

50.步骤四中:移动速度为30cm/s,喷涂间距为2cm;

51.步骤五中:首次加热,加热器距离涂层表面35cm,通电加热,加热时间40min,温度80度;再次加热,调整加热距离涂层表面15cm,加热时间10min,温度300度;

52.完成最终防腐涂料的喷涂工作。

53.实施例4

54.本实施例与实施例1的区别在于,采用67重量份的ni,27重量份的mo,6重量份的其余组分为原料组成耐腐涂料(其中2重量份的cr,2重量份的fe和2重量份的剩余组分);

55.步骤一,喷砂压力:0.6mpa喷砂角度:77度,喷砂距离:130mm;当表面粗糙度达到ra12时,喷砂停止;

56.步骤二中:粉碎粒径为45um;

57.步骤三中:喷枪进气压力0.3mpa,粉末涂料进料速度110ml/min;

58.步骤四中:移动速度为25cm/s,喷涂间距为2.5cm;

59.步骤五中:首次加热,加热器距离涂层表面20cm,通电加热,加热时间25min,温度110度;再次加热,调整加热距离涂层表面12cm,加热时间25min,温度290度;

60.完成最终防腐涂料的喷涂工作。

61.对比例1

62.本对比例与实施例1的区别在于,采用45重量份的ni,35重量份的mo,20重量份的其余组分为原料组成耐腐涂料(其中6重量份的cr,6重量份的fe和8重量份的剩余组分);

63.步骤三中:喷枪进气压力0.8mpa,粉末涂料进料速度70ml/min;

64.步骤四中:移动速度为35cm/s,喷涂间距为3.5cm;

65.步骤五中:首次加热,加热器距离涂层表面10cm,通电加热,加热时间60min,温度70度,并且不再次加热;

66.完成最终防腐涂料的喷涂工作。

67.对比例2

68.本对比例与实施例1的区别在于,

69.步骤三中:喷枪进气压力0.1mpa,粉末涂料进料速度150ml/min;

70.步骤四中:移动速度为10cm/s,喷涂间距为1cm;

71.步骤五中:首次加热,加热器距离涂层表面50cm,通电加热,加热时间60min,温度150度,并且不再次加热;

72.完成最终防腐涂料的喷涂工作。

73.对比例3

74.本对比例依照实施例4的喷涂步骤进行操作,但与实施例4的区别在于,

75.采用65重量份的ni,30重量份的mo,5重量份的其余组分为原料组成耐腐涂料(其中0重量份的cr,0重量份的fe和5重量份的剩余组分);

76.完成最终防腐涂料的喷涂工作。

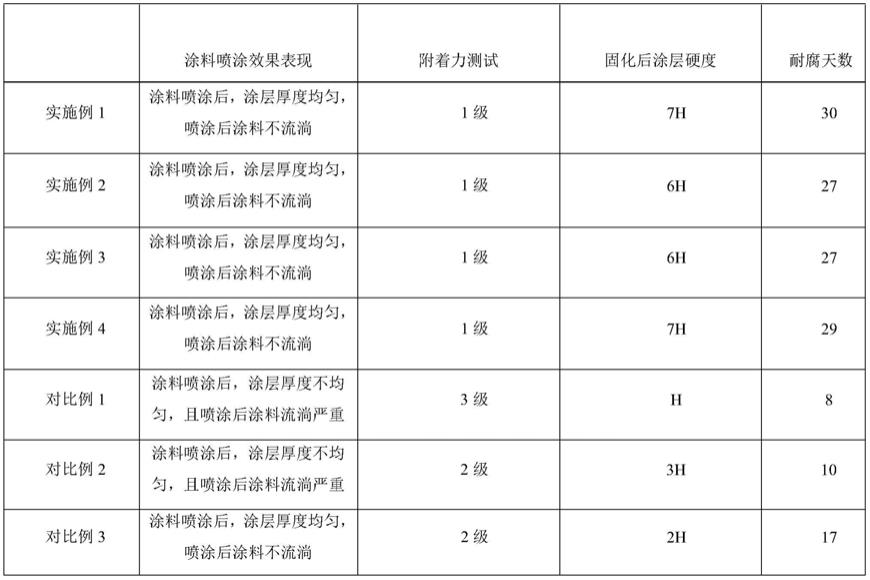

77.在完成耐腐涂料喷涂后,对各例喷涂的效果表现以及喷涂完成后的工件耐腐蚀性进行评价。

78.附着力测试:按照gb/t 9286-1998标准。

79.固化后涂层硬度:按照gb/t 6739-2006标准。

80.耐腐天数:将喷涂完成后的工件置于温度为80℃,ph值为2-3的盐酸酸性环境中,记录开始出现腐蚀时的天数。

81.具体结果如表1所示:

82.表1

[0083][0084]

显然,本发明的上述实施方式仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无法对所有的实施方式予以穷举。凡是属于本

发明的技术方案所引伸出的显而易见的变化或变动仍处于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。