1.本发明涉及电池制造领域,特别涉及一种电池加工工艺。

背景技术:

2.现有的电池加工过程,由于壳体的内腔深度尺寸较大,因此,使用一体式多次冲压成型的壳体,制造成本高,加工难度大,效率低下,同时,壳体的密封采用焊接或是粘结形式,二者均有不足,容易脱焊、脱胶导致密封性不足使得电芯极耳与壳体之间渗透电解液,易导致短路,因此,需要提供一种电池加工工艺解决上述问题。

技术实现要素:

3.为解决上述技术问题,本发明提供以下的技术方案:

4.一种电池加工工艺,包括以下步骤:

5.s1、备金属板材半成品:使用切割设备将采购来的金属板材切割成需要形状的半成品壳体a;

6.s2、冲压形成腔体:将s1中的切割后的半成品壳体a置于冲压设备中一次冲压成型,并开有注液孔,获得具有腔体的壳体b;

7.s3、电芯冲孔:将电芯主体的极耳冲孔c;

8.s4、绝缘层裁切与冲孔:将采购的绝缘层切割成需要的尺寸大小,并冲孔d;

9.s5、送料:将上述步骤s1、s2、s3、s4获取的零件送至加工产线的相应工位上;

10.s6、上料装配:将电芯主体置入两个壳体b中间或是置于壳体b与半成品壳体a之间,并将绝缘层粘结在极耳与壳体b或半成品壳体a之间;

11.s7、焊接密封:使用焊接设备对两个壳体b或是壳体b与半成品壳体a进行焊接密封,且该过程中,焊接材料穿透孔c和孔d,使得壳体之间焊接的同时,夹紧极耳与绝缘层;

12.s8、裁切或卷绕:使用裁切设备或是卷绕设备,裁切或卷绕壳体b或半成品壳体a多余的边。

13.优选的,所述孔c的直径大于孔d的直径。

14.优选的,所述电芯主体为单端极耳或是两端极耳。

15.优选的,所述绝缘层为固体绝缘材料,具体为绝缘橡胶垫、绝缘塑料或绝缘漆中的一种。

16.优选的,所述金属板材为铝板。

17.本发明有益效果:本加工工艺加工出的电池产品,由于使用两半式的壳体,容易一次冲压成型,铝板冲压的自由性强,简化了制造工艺,成本降低,同时,两壳体密封采用焊接加上在壳体与极耳之间加入了绝缘层粘结密封的双重方式,保持焊接力的同时,可以粘结极耳,焊接材料可以穿过c和孔d,使得壳体之间焊接的同时,夹紧极耳与绝缘层,防止绝缘层的脱落,提高了密封性且防止了极耳与壳体发生电连接从而导致短路,提高了密封性。

附图说明

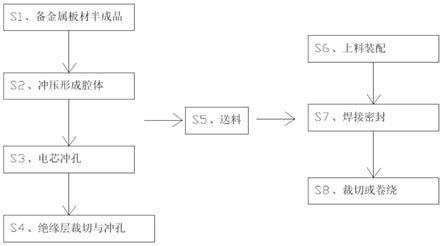

18.图1为本发明的加工流程示意图。

19.图2为本发明中半成品壳体a的结构示意图。

20.图3为本发明中壳体b的结构示意图。

21.图4为本发明中实施例1的两种电芯主体的结构示意图。

22.图5为本发明中绝缘层的结构示意图。

23.图6为本发明中实施例1加工制得的四种电池产品的结构示意图。

24.图7、8为本发明中实施例2加工制得的异形电池产品的结构示意图。

25.其中,2-半成品壳体a,3-注液孔,4-壳体b,5-电芯主体,6-极耳,7-孔c,8-绝缘层,9-孔d。

具体实施方式

26.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

27.实施例1

28.如图1至图8所示,一种电池加工工艺,包括以下步骤:

29.s1、备金属板材半成品:使用切割设备将采购来的金属板材切割成需要形状的半成品壳体a2;

30.s2、冲压形成腔体:将s1中的切割后的半成品壳体a2置于冲压设备中一次冲压成型,并开有注液孔3,获得具有腔体的壳体b4;

31.s3、电芯冲孔:将电芯主体5的极耳6冲孔c7;此处,电芯主体5有两种结构,两端极耳6或是单端极耳6式,如图4所示;

32.s4、绝缘层8裁切与冲孔:将采购的绝缘层8切割成需要的尺寸大小,并冲孔d9;此处,绝缘层8上的孔d9根据使用的电芯主体5规格决定冲孔数目和位置,如图5所示;

33.s5、送料:将上述步骤s1、s2、s3、s4获取的零件送至加工产线的相应工位上;

34.s6、上料装配:将电芯主体5置入两个壳体b4中间或是置于壳体b4与半成品壳体a2之间,并将绝缘层8粘结在极耳6与壳体b4或半成品壳体a2之间,形成四种电池产品,如图6所示;

35.s7、焊接密封:使用焊接设备对两个壳体b4或是壳体b4与半成品壳体a2进行焊接密封;该过程中,焊接材料穿透孔c7和孔d9,使得壳体之间焊接的同时,夹紧极耳6与绝缘层8,防止绝缘层8的脱落,提高了密封性。

36.s8、裁切或卷绕:使用裁切设备或是卷绕设备,裁切或卷绕壳体b4或半成品壳体a2多余的边。

37.在本实施例中,所述孔c7的直径大于孔d9的直径,防止极耳6与壳体发生电连接导致短路。

38.在本实施例中,所述电芯主体5为单端极耳6或是两端极耳6。

39.在本实施例中,所述绝缘层8为固体绝缘材料,具体为绝缘橡胶垫、绝缘塑料或绝缘漆中的一种,防止短路的同时起到粘结的作用。

40.在本实施例中,所述金属板材为铝板。

41.实施例2

42.与实施例1不同的是,电芯主体5为异形电芯。半成品壳体a2和壳体b4依据异形电芯形状冲压制得异形电池(如图7或8所示)

43.电芯主体5的外形可以是任何形状均在本申请保护范围之内。

44.本加工工艺加工出的电池产品,由于使用两半式的壳体,容易一次冲压成型,铝板冲压的自由性强,简化了制造工艺,成本降低,同时,两壳体密封采用焊接加上在壳体与极耳6之间加入了绝缘层8粘结密封的双重方式,保持焊接力的同时,可以粘结极耳6,焊接材料可以穿过c7和孔d9,使得壳体之间焊接的同时,夹紧极耳6与绝缘层8,防止绝缘层8的脱落,提高了密封性且防止了极耳6与壳体发生电连接从而导致短路,提高了密封性。

45.由技术常识可知,本发明可以通过其它的不脱离其精神实质或必要特征的实施方案来实现。因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

技术特征:

1.一种电池加工工艺,其特征在于,包括以下步骤:s1、备金属板材半成品:使用切割设备将采购来的金属板材切割成需要形状的半成品壳体a(2);s2、冲压形成腔体:将s1中的切割后的半成品壳体a(2)置于冲压设备中一次冲压成型,并开有注液孔(3),获得具有腔体的壳体b(4);s3、电芯冲孔:将电芯主体(5)的极耳(6)冲孔c(7);s4、绝缘层(8)裁切与冲孔:将采购的绝缘层(8)切割成需要的尺寸大小,并冲孔d(9);s5、送料:将上述步骤s1、s2、s3、s4获取的零件送至加工产线的相应工位上;s6、上料装配:将电芯主体(5)置入两个壳体b(4)中间或是置于壳体b(4)与半成品壳体a(2)之间,并将绝缘层(8)放置在极耳(6)与壳体b(4)或半成品壳体a(2)之间;s7、焊接密封:使用焊接设备对两个壳体b(4)或是壳体b(4)与半成品壳体a(2)进行焊接密封,且该过程中,焊接材料穿透孔c(7)和孔d(9),使得壳体之间焊接的同时,夹紧极耳(6)与绝缘层(8);s8、裁切或卷绕:使用裁切设备或是卷绕设备,裁切或卷绕壳体b(4)或半成品壳体a(2)多余的边。2.根据权利要求1中所述的一种电池加工工艺,其特征在于:所述孔c(7)的直径大于孔d(9)的直径。3.根据权利要求1中所述的一种电池加工工艺,其特征在于:所述电芯主体(5)为单端极耳(6)或是两端极耳(6)。4.根据权利要求1中所述的一种电池加工工艺,其特征在于:所述绝缘层(8)为固体绝缘材料,具体为绝缘橡胶垫、绝缘塑料或绝缘漆中的一种。5.根据权利要求1中所述的一种电池加工工艺,其特征在于:所述金属板材为铝板。

技术总结

本发明公开了一种电池加工工艺,涉及电池制造领域,包括以下步骤:S1、备金属板材半成品;S2、冲压形成腔体;S3、电芯冲孔;S4、绝缘层裁切与冲孔:S5、送料;S6、上料装配;S7、焊接密封;S8、裁切或卷绕,本加工工艺加工出的电池产品,由于使用两半式的壳体,容易一次冲压成型,铝板冲压的自由性强,简化了制造工艺,成本降低,同时,两壳体密封采用焊接加上在壳体与极耳之间加入了绝缘层粘结密封的双重方式,保持焊接力的同时,可以粘结极耳,焊接材料可以穿过C和孔D,使得壳体之间焊接的同时,夹紧极耳与绝缘层,防止绝缘层的脱落,提高了密封性且防止了极耳与壳体发生电连接从而导致短路,提高了密封性。高了密封性。高了密封性。

技术研发人员:窦元运 路宝 晏子聪

受保护的技术使用者:芜湖天弋能源科技有限公司

技术研发日:2021.12.02

技术公布日:2022/3/8

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。