1.本发明属于机械设备相关技术领域,具体涉及一种单杆自锁式双作用液动执行器。

背景技术:

2.单杆自锁式双作用液动执行器多用于需要长时间定位或液压支撑的应用工况,目前行业内常用结构大多采用液压锁阀结构、双杆自锁结构以及单作用自锁式结构,液压锁阀结构由于存在自身内泄及液动执行器密封泄漏的问题,无法保证长时间的保压保位,双杆自锁结构由于产品体积庞大,占用现场空间大,给安装造成空间的浪费及制造成本的增加,单作用自锁式结构是在活塞杆外部增加机械螺纹与螺母实现是机械式自锁,但是这种结构由于只能单向油压以及牺牲了执行器的回油功能,移动给现场使用及调节带来很大的困难。

技术实现要素:

3.本发明的目的在于提供一种体积小占用安装空间小、双作用梯形自锁螺纹结构锁紧稳固以及可长时间支撑不易回缩的单杆自锁式双作用液动执行器。

4.为实现上述目的,本发明提供如下技术方案:一种单杆自锁式双作用液动执行器,包括缸体,所述缸体的内部开设加工有缸体内腔;所述缸体的外侧壁贯通开设加工有伸出注油孔,且伸出注油孔的出油端口与所述缸体内腔接通;所述缸体的后端口通过螺纹连接安装有底部端盖;所述底部端盖的外侧壁贯通开设加工有回缩注油孔;所述底部端盖的前端内侧壁间隔嵌入安装有端盖内密封圈;所述底部端盖的前端外侧壁嵌入安装有端盖外密封圈;所述底部端盖的后端口通过螺纹连接有密封堵头;所述密封堵头的后端外侧壁嵌入安装有堵头密封圈;所述密封堵头的侧壁贯通开设加工有导油孔,且导油孔的进油端口与所述回缩注油孔的出油端口对接在一起;所述密封堵头的内侧壁开设加工有锁紧螺母;所述锁紧螺母通过螺纹连接有内置活塞杆;所述内置活塞杆的内部开设加工有内置活塞杆腔体;所述内置活塞杆的前端外侧壁对称贯通开设加工有回油孔;所述内置活塞杆的前端连接安装有挤压环;所述挤压环的外侧壁间隔套接安装有挤压环密封圈;所述缸体内腔内贴合通入安装有自锁活塞杆,且自锁活塞杆套接于所述内置活塞杆外侧壁;所述自锁活塞杆的内部开设加工有自锁活塞杆腔体;所述自锁活塞杆的后端外侧壁间隔嵌入安装有自锁活塞杆外导向环和自锁活塞杆内导向环;所述自锁活塞杆的后端内侧壁间隔嵌入安装有自锁活塞杆内导向环和自锁活塞杆内密封圈。

5.作为本发明的进一步改进,所述缸体的前端口通过螺纹连接有定位导向套。

6.作为本发明的进一步改进,所述自锁活塞杆的外侧壁开设加工有梯形螺纹;所述自锁活塞杆通过梯形螺纹连接有梯形自锁螺母。

7.作为本发明的进一步改进,所述自锁活塞杆的前端口通过螺纹连接有连接头。

8.作为本发明的进一步改进,所述伸出注油孔和回缩注油孔均通过管道与外部的液

压注油缸连接在一起。

9.与现有技术相比,本发明的有益效果是:本技术方案将可以伸缩的自锁活塞杆和固定的内置活塞杆分层套接于缸体内,有效减小设备的整体体积,从而占用更少的安装空间;本技术方案通过向伸出注油孔和回缩注油孔内注射液压油来实现自锁活塞杆的伸出和回缩,结构简单明了,使得操作人员操控起来更加方便快捷;本技术方案自锁活塞杆上设置有梯形螺纹和梯形自锁螺母,当自锁活塞杆伸出时,将梯形自锁螺母贴合着定位导向环锁紧,即便缸体内的液压油出现泄露,也不会导致自锁活塞杆的回缩,任然可以持续工作,因此在提高设备的抗压能力的同时,也降低自锁活塞杆自动回缩带来的安全隐患。

附图说明

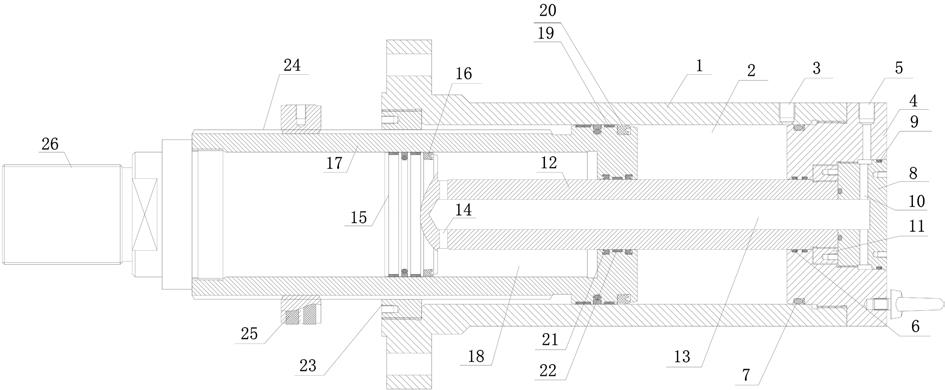

10.图1为本发明整体结构示意图。

11.图中:1、缸体;2、缸体内腔;3、伸出注油孔;4、底部端盖;5、回缩注油孔;6、端盖内密封圈;7、端盖外密封圈;8、密封堵头;9、堵头密封圈;10、导油孔;11、锁紧螺母;12、内置活塞杆;13、内置活塞杆腔体;14、回油孔;15、挤压环;16、挤压环密封圈;17、自锁活塞杆;18、自锁活塞杆腔体;19、自锁活塞杆外导向环;20、自锁活塞杆外密封圈;21、自锁活塞杆内导向环;22、自锁活塞杆内密封圈;23、定位导向套;24、梯形螺纹;25、梯形自锁螺母;26、连接头。

具体实施方式

12.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

13.请参阅图1,本发明提供一种技术方案:一种单杆自锁式双作用液动执行器,包括缸体1,缸体1的内部开设加工有缸体内腔2;缸体1的外侧壁贯通开设加工有伸出注油孔3,且伸出注油孔3的出油端口与缸体内腔2接通;通过向伸出注油孔内注射液压油,可以实现设备的伸出,从支撑起物体;缸体1的后端口通过螺纹连接安装有底部端盖4;底部端盖4的外侧壁贯通开设加工有回缩注油孔5;通过向回缩注油孔内注射液压油,可以实现设备的回缩;底部端盖4的前端内侧壁间隔嵌入安装有端盖内密封圈6;底部端盖4的前端外侧壁嵌入安装有端盖外密封圈7;底部端盖4的后端口通过螺纹连接有密封堵头8;密封堵头8的后端外侧壁嵌入安装有堵头密封圈9;密封堵头8的侧壁贯通开设加工有导油孔10,且导油孔10的进油端口与回缩注油孔5的出油端口对接在一起;密封堵头8的内侧壁开设加工有锁紧螺母11;锁紧螺母11通过螺纹连接有内置活塞杆12;内置活塞杆采用固定安装的方式;内置活塞杆12的内部开设加工有内置活塞杆腔体13;内置活塞杆12的前端外侧壁对称贯通开设加工有回油孔14;内置活塞杆12的前端连接安装有挤压环15;挤压环15的外侧壁间隔套接安装有挤压环密封圈16;缸体内腔2内贴合通入安装有自锁活塞杆17,且自锁活塞杆17套接于内置活塞杆12外侧壁;自锁活塞杆采用滑动套接安装方式;自锁活塞杆17的内部开设加工有自锁活塞杆腔体18;自锁活塞杆17的后端外侧壁间隔嵌入安装有自锁活塞杆外导向环19和自锁活塞杆内导向环20;自锁活塞杆17的后端内侧壁间隔嵌入安装有自锁活塞杆内导向

环21和自锁活塞杆内密封圈22;缸体1的前端口通过螺纹连接有定位导向套23;自锁活塞杆17的外侧壁开设加工有梯形螺纹24;自锁活塞杆17通过梯形螺纹24连接有梯形自锁螺母25;自锁活塞杆17的前端口通过螺纹连接有连接头26;伸出注油孔3和回缩注油孔5均通过管道与外部的液压注油缸连接在一起。

14.当需要支撑物体时,通过伸出注油孔3向缸体内腔2内注射液压油,这时自锁活塞杆17在液压油的推动下向前伸出,同时带动梯形自锁螺母25一起伸出,从而使得连接头26支撑起物体,当支撑起物体时,为了避免液压油泄露或者回流,影响连接头的支撑效果,这时可以将梯形自锁螺母25旋钮贴合于定位导向套23;当完成支撑后如自锁活塞杆17需要返回时,先将梯形自锁螺母25调整至自锁活塞杆17的最上端,然后向回缩注油孔5内注射液压油,液压油依次通过回缩注油孔5、导油孔10、内置活塞杆腔体13、回油孔14进入到自锁活塞杆腔体18内,从而使得液压油挤压自锁活塞杆17来实现回缩。

15.以上所述仅为本发明的优选实例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。