1.本发明涉及的是热固性类塑料材料、电木粉、粉沫颗粒金属材料、石墨及石墨烯导热粉沫颗粒等复合材料制品的生产加工、制备、成型技术领域,具体涉及一种新型热压类模具。

背景技术:

2.目前,公知的热固性热压成型类的模具采用上下两板模结构,只能生产外形简单及没有细小的较深骨位的产品,生产复杂有细小较深骨位的产品时填充不满模具,且产品出模时采用人工手工拿出产品或拿出模具下模后再通过敲击或其它的手工方式再拿出产品,生产自动化成度不高,生产效率极低,产品良品率极低。且不能生产成型新型的粉沫颗粒金属材料、及石墨烯导热粉沫颗粒等复合材料.

3.公知的塑胶模具跟锌合金、铝合金等类型的模具采用的是将塑胶、锌合金、铝合金等材料先通过加热滆化后再采用螺杆加压力的方式射入到模具型腔内部。众所周知目前传统热固性类塑料材料、电木粉、粉沫颗粒金属材料、及石墨烯导热粉沫颗粒等复合材料是不能滆化且没有流动性的。所以现有公知的塑胶模具跟锌合金、铝合金等类型的模具是没法生产成型上述材料的。

4.综上所述,本发明设计了一种新型热压类模具。

技术实现要素:

5.针对现有技术上存在的不足,本发明目的是在于提供一种新型热压类模具,可通过管料机构以管住原材料在投料及软料的过程中不会向周边乱跑,提高生产效率提高产品良品率。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:一种新型热压类模具,包括上模面板、上模框、下模框、模脚、顶针板、下模底板、上模模芯、下模模芯、导套、导柱、复位回针、下模发热孔、下模感温线孔、上模感温线孔、上模发热孔、a型管料机构形成的管料腔体和b型管料机构形成的管料腔体,上模框上方设置有上模面板,上模框侧边设置有导套,导套内滑动配合有导柱,上模框内侧中部设置有上模模芯,上模模芯上方设置有上模发热孔,上模模芯上设置有上模感温线孔,导柱底部与复位回针相连,上模框与下模框相配合,下模块设置在模脚上,模脚与下模底板之间设置有顶针板,顶针板与复位回针相连,下模框上部中心设置有下模模芯,下模模芯下方设置有下模发热孔,下模模芯上设置有下模感温线孔,下模模芯与上模模芯之间的分型面处设置有管料机构形成的腔体,所述的管料机构形成的腔体分别为a型管料机构形成的管料腔体和b型管料机构形成的管料腔体。

7.作为优选,所述的管料机构包括上模管料机构和下模管料机构,上模管料机构和下模管料机构配合形成密封或半密封的模具腔体。

8.作为优选,所述的管料机构上模向下下压运动时在上模接触下模的被成型材料前形成的密封或半密封管料腔体部分,由于模具用来成型的原材料为粉沫或颗粒状,可通过

此机构以管住原材料在投料及软料的过程中不会向周边乱跑。在模具成型加工时,当上模在压力的作用下向下运动时,上下模的管料机构会先行接触,在模具内以形成一个密封或半密封的模具腔体,这样当上模再行向下运动时模具内部的被成型材料会在外圈密封或半密封状态下向模具的内部进行挤压填充,直至填满模具型腔细小角落。以保证模具加工成型时被加工的原材料不会因上模的下压运动时会先行向模具外面溢出而填充不满模具内部腔体。在上模的下行压力下,模腔内部被成型原材料填充满模具型腔后多余的材料通过上下模的间隙再向外排出。以实现多余材料溢出腔体后产品边缘产生的毛边不会太厚太多。

9.作为优选,所述的管料机构通过在原有模具直接加工得到或在现有模具上加一块镶件通过后连接的方式实现。

10.本发明的有益效果:

11.1、本发明解决公知的热固性热压成型类的模具只能生产外形简单及没有细小的较深骨位的产品,生产复杂有细小较深骨位的产品时填充不满模具,且产品出模时采用人工手工拿出产品或拿出模具下模后再通过敲击或其它的手工方式再拿出产品,生产自动化成度不高,生产效率极低,产品良品率极低等问题。本发明提高了生产效率提高产品良品率;

12.2、本发明解决新型的粉沫颗粒金属材料及石墨烯导热粉沫颗粒等复合材料的生产加工、制备、成型及应用等问题。

13.3、本发明解决公知的塑胶模具跟锌合金、铝合金等类型的模具无法使用热压的方式生产成型传统热固性类塑料材料、新型粉沫颗粒金属材料、及石墨烯导热粉沫颗粒等复合材料的生产加工、制备、成型及应用等问题。

14.4、由于模具用来成型的原材料为粉沫或颗粒状,可通过本发明的管料机构以管住原材料在投料及软料的过程中不会向周边乱跑。

15.5、在模具成型加工时,当上模在压力的作用下向下运动时,上下模的管料机构会先行接触,在模具内以形成一个密封或半密封的模具腔体,这样当上模再行向下运动时模具内部的被成型材料会在外圈密封或半密封状态下向模具的内部进行挤压填充,直至填满模具型腔细小角落。以保证模具加工成型时被加工的原材料不会因上模的下压运动时会先行向模具外面溢出而填充不满模具内部腔体。在上模的下行压力下,模腔内部被成型原材料填充满模具型腔后多余的材料通过上下模的间隙再向外排出。以实现多余材料溢出腔体后产品边缘产生的毛边不会太厚太多。

附图说明

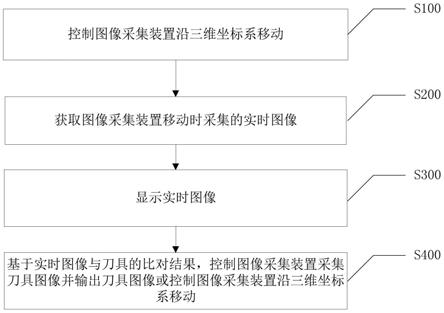

16.下面结合附图和具体实施方式来详细说明本发明;

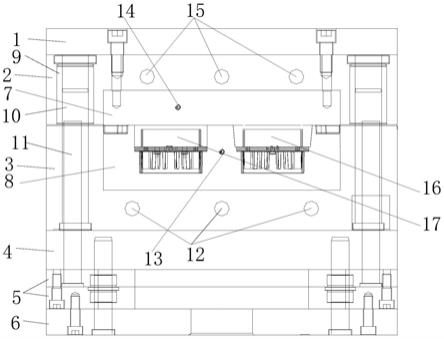

17.图1为本发明的结构示意图;

18.图2为本发明的管料结构运行原理图;

19.图3为本发明的管料机构的参数示意图;

20.图4为本发明的下模管料机构的立体示意图;

21.图5为本发明的上模管料机构的立体示意图。

具体实施方式

22.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

23.参照图1-5,本具体实施方式采用以下技术方案:一种新型热压类模具,包括上模面板1、上模框2、下模框3、模脚4、顶针板5、下模底板6、上模模芯7、下模模芯8、导套9、导柱10、复位回针11、下模发热孔12、下模感温线孔13、上模感温线孔14、上模发热孔15、a型管料机构形成的管料腔体16和b型管料机构形成的管料腔体17,上模框2上方设置有上模面板1,上模框侧边设置有导套9,导套9内滑动配合有导柱10,上模框内侧中部设置有上模模芯7,上模模芯7上方设置有上模发热孔15,上模模芯7上设置有上模感温线孔14,导柱10底部与复位回针11相连,上模框1与下模框3相配合,下模块3设置在模脚4上,模脚4与下模底板6之间设置有顶针板5,顶针板5与复位回针11相连,下模框3上部中心设置有下模模芯8,下模模芯8下方设置有下模发热孔12,下模模芯8上设置有下模感温线孔13,下模模芯8与上模模芯7之间的分型面处设置有管料机构形成的腔体,所述的管料机构形成的腔体分别为a型管料机构形成的管料腔体16和b型管料机构形成的管料腔体17。

24.所述的管料机构包括上模管料机构18和下模管料机构19,上模管料机构18和下模管料机构19配合形成密封或半密封的模具腔体。

25.所述的管料机构上模向下下压运动时在上模接触下模的被成型材料前形成的密封或半密封管料腔体部分,由于模具用来成型的原材料为粉沫或颗粒状,可通过此机构以管住原材料在投料及软料的过程中不会向周边乱跑。在模具成型加工时,当上模在压力的作用下向下运动时,上下模的管料机构会先行接触,在模具内以形成一个密封或半密封的模具腔体,这样当上模再行向下运动时模具内部的被成型材料会在外圈密封或半密封状态下向模具的内部进行挤压填充,直至填满模具型腔细小角落。以保证模具加工成型时被加工的原材料不会因上模的下压运动时会先行向模具外面溢出而填充不满模具内部腔体。在上模的下行压力下,模腔内部被成型原材料填充满模具型腔后多余的材料通过上下模的间隙再向外排出。以实现多余材料溢出腔体后产品边缘产生的毛边不会太厚太多。

26.本具体实施方式的产品顶出原理由顶针板或推板顶出,该新型模具使用进料方式是:通过人工或者设备将事先准备好的各种原材料倒入或装入模具型腔内.没有传统常规塑胶模、锌合金、铝合金等模具上面的进料系统。(包括进料咀嘴、流道等)

27.本具体实施方式新型模具加热软料成型方式是:

28.1、在模具的上下模芯或模上下模胚上加做装电热管或电线丝的孔或槽,通过在孔内或槽内加装电热棒或电热丝加热模具腔体温度30度到300度来软化已装入模具型腔内的被加工材料。

29.2、在模具的上下模芯或模上下模胚上按传统常规塑胶模、锌合金、铝合金模具一样做出模具的冷却水路,在水路上接上油温机循环热油加热模具腔体温度30度到200度来软化已装入模具型腔内的被加工材料。

30.3、在模具的成型机台上上下各加一块发热板,通过发热板加热模具腔体温度30度到300度来软化已装入模具型腔内的被加工材料。

31.4、该新型模具在传统常规塑胶模具、锌合金模具、铝合金模具、硅橡胶模具的原有基础上的分型面上面加多一个管料机构,管料机构结构如图2和图3所示,此机构由两种方

式实现。为方便陈述把两种管料机构分为a型跟b型。a型跟b型两种管料机构实现做法又可分两种,一种是在原有模具上直接加工实现,另一种是在原有模具上加一块镶件通过后连接的方式实现。

32.本具体实施方式的管料机构的技术参数及结构原理。

33.1、a型管料机构的技术参数如下:在模具的分型面上根据不同的产品形状离开产品的边缘0.1mm-20mm之间加高0.1mm-500mm台阶做成管料机构,使其模具内腔形成一个较高的型腔。加高型腔的内部体积空间要大于被成型原材料所需的体积空间,管料机构的内壁的出模方向根据不同的产品形状做成0度-30度的出模斜度。上下模的管料机构的合模间隙根据不同的产品形状做到0.01mm-2mm。

34.2、b型管料机构的技术参数如下:在模具的分型面上根据不同的产品形状直接在产品的边缘加高0.1mm-500mm高做成管料机构,使其模具内腔形成一个较高的型腔。加高型腔的内部体积空间要大于被成型原材料所需的体积空间,管料机构的内壁的出模方向根据不同的产品形状做成0度-30度的出模斜度。上下模的管料机构的合模间隙根据不同的产品形状做到0.01mm-2mm。

35.3、ab两型管料机构的成型原理及作用:1):由于模具用来成型的原材料为粉沫或颗粒状,可通过此机构以管住原材料在投料及软化的过程中不会向周边乱跑。2):在模具成型加工时当上模在压力的作用下向下运动时,上下模的ab两型管料机构会先行接触,以形成一个密封或半密封的模具腔体,这样当上模再行向下运动时模具内部的被成型材料会在外圈密封或半密封状态下向模具的内部进行挤压填充,直至填满模具型腔内的细小角落。以保证模具加工成型时被加工的原材料不会因上模的下压运动时会先行向模具外面溢出而填充不满模具内部腔体。在上模的下行压力下当模腔内部被原材料填充满后多余的材料通过上下模的间隙再向外排出。以实现多余材料溢出腔体后产品边缘产生的毛边不会太厚太多。

36.本具体实施方式的新型模具安装到加工成型设备上(此类型加工成型设备下常为上下运动设备),通过成型设备上的动力装置实现合模开模动作。并通过上述的三种加热方式将模具型腔加热到加工成型所需的温度,开模后将备好的被成型原材料倒入或装入模具型腔内,再通过加工成型设备上的动力完成模具的合模、软料、排气、保压等一系列动作使模具型腔内的原材料成型固化变成所需产品后再开模,开模后通过模具的顶出系统顶出加工成型后的成品产品。

37.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。