1.本发明涉及型材加工设备领域,具体涉及一种型材切断装置。

背景技术:

2.在各类非标、标准化设备加工制造中,大量用到各种截面的型材,需要根据实际设备需要处理型材,包括将型材分割成指定长度、各类工艺开口以及表面处理等。

3.目前,由于需求各异,尚没有结构简单的用以实现多种型材切断的多功能的切断设备。

技术实现要素:

4.鉴于现有技术存在的上述技术问题,本发明提供一种型材切断装置。

5.本发明的技术方案如下:

6.一种型材切断装置,设置有安装工作部件的机架,还包括:

7.固定于机架上的定模,该定模上开设有至少一个输送型材的开口;

8.刀模,该刀模紧贴所述定模表面设置,在所述开口位置设有用于切割型材的刀口;

9.固定于机架上的动力装置,所述动力装置具有沿安装方向可伸缩的活动端,所述刀模固定在所述活动端上。

10.具体的,所述定模上设置有开口,该开口为正方形,该开口的一对角线与所述安装方向平行;

11.所述刀模上,对应开口的位置,开设有刀口,该刀口包括左刃口与右刃口,左刃口与右刃口之间相对于安装方向s对称并形成内凹尖端β。

12.具体的,所述内凹尖端β范围满足:90

°

≤β≤180

°

。

13.优选的,所述内凹尖端β=90

°

。

14.本发明通过方形的定模开口与刀模上内凹的刃口配合,可以在同一刃口切断结构上实现对角钢、圆管、方管的切断加工,具体的,当加工交钢时通过夹紧装置将角钢两侧边压紧在所述开口远离刃口的两边上,当加工圆管时通过夹紧装置将圆管夹紧在开口两侧边之间,完成对中定位与夹紧,采用同样的方式,也可以加工方管或者矩形管,本发明具有结构简单,可加工多种类型型材的优点。

附图说明

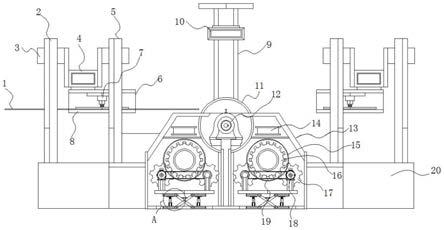

15.图1为本发明的型材切断装置的后向结构示意图;

16.图2为本发明的型材切断装置的定模的局部正视图;

17.图3为本发明定模与刀模在待机位置的后向示意图;

18.图4为本发明刀模的后向结构示意图。

19.图中:

20.1机架;2定模;3刀模;4液压装置;5导槽;

21.21第一开口;22开口;23第三开口;24第四开口;

22.31第一刀口;32刀口;33第三刀口;34第四刀口;

23.321左刃口;322右刃口;331第三刃口;s安装方向;

24.341第四刃口;342避让段;343刃口左段;344刃口右段。

具体实施方式

25.以下结合附图和具体实施例,对本发明进行详细说明,在本说明书中,附图尺寸比例并不代表实际尺寸比例,其只用于体现各部件之间的相对位置关系与连接关系,名称相同或标号相同的部件代表相似或相同的结构,且仅限于示意的目的。

26.图1为本发明的型材切断装置的后向结构示意图,图中,在该型材切断装置的机架1上竖直平面内可靠固定有定模2,定模同时充当设备的工作面以及型材切割时的支撑面。在设备内部设置紧贴定模内侧面设置有活动的刀模3,所述刀模与固定于机架上的液压装置4的活动端41连接,通过液压装置4内的液体压力驱动活动端41带动刀模3沿安装方向s移动,为了避免在移动过程中所述刀模发生位置移动,通过定模2两侧安装在机架1上的导槽5限制所述刀模3,保证在切断时,刀模3在所述导槽5内移动,从而限制所述刀模3在移动过程中始终紧靠定模2内侧面,且限制所述刀模3在宽度方向的移动。

27.图2为所述定模2的局部正视图,图中,所述定模开设有四个用于型材进给的开口,分别为用于板料切割的第一开口21,用于角钢切割的开口22,用于圆管切割的第三开口23以及用于方钢和矩形钢切割的第四开口24。所述第一开口21为水平条状,所述开口22与第三开口均为一对角线与安装方向s平行的正方形,所述第四开口为一边与所述安装方向s平行的正方形。

28.图3为所述定模2与刀模3在待机位置的后向示意图,图4为所述刀模3的正向示意图。图中虚线部分表示定模2上的结构。所述刀模3在所述定模2的开口对应位置设置有对应的刀口。具体的,对应所述第一开口21设置有第一刀口31,对应所述开口22设置有刀口32,对应所述第三开口23位置设置有第三刀口33,对应所述第四开口位置24设置有第四刀口34。所述第一刀口31设置在所述第一开口21沿安装方向s的上方,并且与所述条状的第一开口21之间呈α角:30

°

≤α≤45

°

,在α小于30度时,刀模沿安装方向s下降单位长度时,第一刀口切割板料的进给量达到大于1.7倍单位长度,进给量过高一方面造成切口不平整,另一方面对刀模的强度提出了更高的要求,导致同等强度下,使用寿命降低,同时,用大进给换取短行程,实际上对动力源提出了更高的要求,导致在相同液压装置做动力的情况下,能够切割的最大板料厚度反而降低了。而随着α角的增大,切断同样宽度的板料需要更大的刀模移动行程,在45度情况下,下压高度与进给行程相等,继续增大,则发生进给行程比下压高度小的情况,导致受设备体积限制,能够切割板料的宽度减小,限制了其切割能力的发挥。本发明中选择α=30

°

。所述刀口32设置在所述开口22的下半部沿安装方向s的上方。所述刀口32包括左刃口321与右刃口322,左刃口321与右刃口322之间相对于安装方向s对称并形成尖楔端β:90

°

≤β≤180

°

。所述尖楔端β用于自角钢开口侧切割角钢两侧边完成切断动作,当β小于90度时,为了完成角钢切断,所述刀模3的移动行程是角钢侧边宽度的1.4倍以上,而当β大于180度时所述刀模3的移动行程低于角钢侧边宽度的0.7倍,但同时会造成前述的强度不足,影响使用寿命的问题。本实施例中取β=90

°

。所述第三刀口33为中空部分完全包括

所述第三开口23的一对角线与安装方向平行的正方形,在第三刀口相对于第三开口沿安装方向向上的方向的正方形两边为所述第三刀口33的第三刃口331。所述第四刀口34分为第四刃口341与避让段342两部分。以使所述第四开口24的开口部分完全位于所述刃口与所述避让段构成的中空部分内部,所述第四刃口341包括相对于安装方向s对称布置的刃口左段343与刃口右段344,所述刃口左段343与所述刃口右段344构成向内凹陷的尖槽γ=90

°

,从而与所述第四开口的下边缘形成包围圆管的外接圆,保证圆管切割时四个接触点受力均匀,减小切割变形。所述定模外侧面上还安装有用于调整并限位所述型材位置的定位固定机构。所述定位固定机构通过螺纹副调整其压紧装置相对与各开口托料边的位置与距离,实现对不同尺寸的型材的通用夹紧。

29.在型材切断操作中,所述刀模3在液压装置4的驱动下沿安装方向s向下运动,同时所述刀模3上的上第一刀口31、刀口32、第三刀口33以及第四刀口34分别切割定模2上第一开口21、开口22、第三开口23以及第四开口24中伸入的型材,完成型材切断动作。

30.具体而言,所述第一刀口31与第一开口21配合对多种规格的板材进行切割。不同厚度的板材通过可调节的定位固定机构压紧在所述第一开口的一侧边上,实现板材切断时的固定。所述刀口32与开口22配合对多种规格的角钢进行切割。不同尺寸的角钢均贴靠开口远离所述刀口的两边上,通过定位夹紧机构将角钢固定,避免松动。所述第三刀口33与所述第三开口23配合实现对圆管类型材的切割,通过定位夹紧机构将圆管夹紧在在所述第三开口的远离第三刃口的两边之间,实现对圆管的自动对中定位与夹紧固定。所述第四刀口与第四开口配合实现对方管或矩形管的切割,并通过定位夹紧机构将管材自动对中限位在所述开口的下边缘上。

31.而在不需要同时切断加工以提高切断效率的情况下,仅仅使用刀口(32)配合开口(22)即可实现对多种截面的型材的切断,具体的,当切断角钢时,以远离刀口的开口两边定位角钢,刀口自上而下运动,而在切割圆钢时,以圆钢与所述远离刀口的两边相切定位,对于方形钢管,则以其两边紧靠,所述远离刀口的两边定位。

32.上述内容仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。