一种pc合金生产用共混装置

技术领域

1.本发明涉及共混装置相关技术领域,具体是一种pc合金生产用共混装置。

背景技术:

2.pc合金是利用物理共混或化学接枝的方法而获得的高性能、功能化、专用化的一类新材料,具有良好的抗冲击性能、耐蠕变性能等,常应用于汽车、电子、精密仪器、建筑材料等领域。

3.现有的pc合金生产用共混装置大多无法对原料的输入量进行控制,大量原料通过进料口添加至装置内腔中并直接进行混合搅拌处理,通过此方式进行入料时易产生原料堆积现象,进而降低了混合搅拌处理的效果和效率。

技术实现要素:

4.本发明的目的在于提供一种pc合金生产用共混装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种pc合金生产用共混装置,包括混合箱,所述混合箱一端设置有若干进料筒,混合箱另一端设置有排料口,混合箱内腔设置有搅拌轴,所述搅拌轴上设置有搅拌叶片,所述搅拌轴一端与混合箱箱壁上设置的第一驱动件的输出端相连,所述混合箱内腔设置有转动轴,所述转动轴一端与混合箱端部设置的第二驱动件的输出端相连,所述转动轴上同轴配合连接有间歇进料组件,间歇进料组件一端通过输料管组与进料筒相连,间歇进料组件另一端与混料组件配合连接,所述间歇进料组件用于将各进料筒内原料同步且间歇性输送至混料组件内,所述输料组件用于对输送进来的原料进行混合处理后排至搅拌轴位置处。

7.作为本发明进一步的方案:所述间歇进料组件包括筒体及连接设置在筒体一端的盘体,所述筒体、盘体靠近进料筒一端均设置有环形槽,所述环形槽上均布设置有若干进料孔,所述输料管组一端置于环形槽内且与环形槽内底面相贴合,输料管组端部形状尺寸与进料孔形状尺寸相适配。

8.作为本发明再进一步的方案:所述输料管组包括内管和外管,所述内管一端与进料筒相连通,所述外管一端套设在内管另一端,内管上套设有弹性件,所述弹性件两端分别与混合箱内顶面及外管一端端部相抵,外管另一端与环形槽内底面挤压贴合。

9.作为本发明再进一步的方案:所述进料孔端部设置有第一适配槽,所述外管靠近间歇进料组件一端设置有与第一适配槽形状尺寸相匹配的斜口。

10.作为本发明再进一步的方案:所述混料组件包括混料筒及设置在混料筒上的第一收集斗和第二收集斗,所述第一收集斗一端与混料筒一端相连,第一收集斗另一端延伸至筒体内围,所述第二收集斗一端与混料筒侧部相连且连接处设置有入料口,所述第一收集斗的形状尺寸及设置位置与筒体相对应,所述第二收集斗的形状尺寸及设置位置与盘体相对应,所述混料筒另一端设置有出料口。

11.作为本发明再进一步的方案:所述第一收集斗、第二收集斗端部分别连接设置有第一延伸板和第二延伸板,所述筒体、盘体靠近搅拌轴一端均设置有第二适配槽,所述第一延伸板一端配合延伸至筒体上设置的第二适配槽内,所述第二延伸板一端配合延伸至盘体上设置的第二适配槽内。

12.作为本发明再进一步的方案:所述第二收集斗内壁、位于入料口两侧位置处设置有挡板,所述挡板两端分别与混料筒外壁和第二延伸板内壁相连。

13.作为本发明再进一步的方案:所述混合箱一端设置为锥状,所述搅拌叶片设置为螺旋叶片且螺旋叶片的尺寸由搅拌轴两端向搅拌轴中部方向逐渐变大,螺旋叶片旋向沿着搅拌轴长度方向对称设置。

14.作为本发明再进一步的方案:所述混合箱箱壁上设置有观察窗,所述观察窗设置位置与搅拌轴设置位置相对应。

15.与现有技术相比,本发明的有益效果是:该装置通过设置间歇进料组件来使各进料筒内原料同步且间歇性的输送至混料组件内完成混料,混合效率高且混合效果好,能够同时对多种不同的物料进行混合处理且进料速度可调,整体装置结构简单且操作方便,能够有效避免原料堆积,提高混料效果,具有更强的实用性。

附图说明

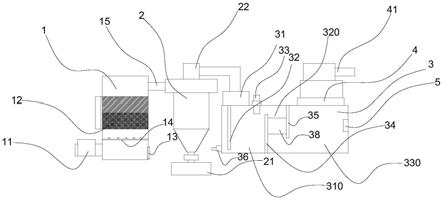

16.图1为本发明实施例中的整体外部结构示意图。

17.图2为本发明实施例中的整体内部结构示意图。

18.图3为本发明实施例中间歇进料组件与混料组件配合示意图。

19.图4为本发明实施例中间歇进料组件的结构示意图。

20.图5为本发明实施例中混料组件的结构示意图。

21.图6为本发明实施例中输料管组与环形槽配合示意图。

22.图7为图2中的a部分放大示意图。

23.其中:底座-1,混合箱-2,进料筒-201,搅拌轴-202,搅拌叶片-203,第一驱动件-204,排料口-205,控制阀-206,第一连接杆-207,第二连接杆-208,套筒-209,观察窗-210,间歇进料组件-3,筒体-301,盘体-302,环形槽-303,进料孔-304,第一适配槽-305,第二适配槽-306,混料组件-4,混料筒-401,出料口-402,第一收集斗-403,第二收集斗-404,第一延伸板-405,第二延伸板-406,入料口-407,挡板-408,输料管组-5,外管-501,斜口-502,内管-503,弹性件-504,转动轴-6,混合杆-7,第二驱动件-8,防护罩-9。

具体实施方式

24.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

25.下面将参考附图并结合实施例来详细说明本发明。

26.实施例一

27.请参阅图1、2,一种pc合金生产用共混装置,包括混合箱2,所述混合箱2设置在底座1上,混合箱2一端设置有若干进料筒201,混合箱2另一端设置有排料口205,所述排料口205内设置有控制阀206,混合箱2内腔设置有搅拌轴202,所述搅拌轴202上设置有搅拌叶片

203,所述搅拌轴202一端与混合箱2箱壁上设置的第一驱动件204的输出端相连,所述混合箱2内腔中部位置处设置有转动轴6,所述转动轴6一端与混合箱2端部设置的第二驱动件8的输出端相连,所述第二驱动件8外围设置有防护罩9,所述转动轴6上同轴配合连接有间歇进料组件3,所述间歇进料组件3与搅拌轴202之间通过第一连接杆207设置有混料组件4,间歇进料组件3与混合箱2内顶面之间通过第二连接杆208设置有若干套筒209,所述套筒209内设置有输料管组5,所述输料管组5设置位置及设置数量均与进料筒201相对应,在本实施例中,所述进料筒201沿着混合箱2高度方向中心轴线圆周对称分布设置,所述输料管组5一端与进料筒201相连,输料管组5另一端与间歇进料组件3一端配合连接,间歇进料组件3另一端与混料组件4配合连接,所述间歇进料组件3用于将各进料筒201内原料同步且间歇性输送至混料组件4内,所述混料组件4用于对输送进来的原料进行混合处理后排至搅拌轴202位置处。

28.请参阅图2-4,所述间歇进料组件3包括筒体301及连接设置在筒体301一端的盘体302,所述筒体301一端开口而另一端封闭,所述盘体302为一环形盘,筒体301开口端与盘体302相连,所述筒体301、盘体302靠近进料筒201一端均设置有环形槽303,所述环形槽303上均布设置有若干进料孔304,所述进料孔304在环形槽303内的设置位置与各进料筒201在混合箱2端部的设置位置相对应,所述输料管组5一端置于环形槽303内且与环形槽303内底面相贴合,输料管组5端部形状尺寸与进料孔304形状尺寸相适配。

29.请参阅图2、3、6,所述输料管组5包括内管503和外管501,所述内管503一端与进料筒201相连通,所述外管501一端套设在内管503另一端,内管503上套设有弹性件504,所述弹性件504可选择为弹簧或弹性丝圈等,弹性件504两端分别与混合箱2内顶面及外管501一端端部相抵,外管501另一端与环形槽303内底面挤压贴合,在本实施例中,所述进料孔304端部设置有第一适配槽305,所述外管501靠近间歇进料组件3一端设置有与第一适配槽305形状尺寸相匹配的斜口502,通过转动轴6带动筒体301和盘体302转动时,外管501端部贴合环形槽303内底面滑动,当进料孔304移动至外管501端部正下方时,将通过弹性件504的弹力作用来带动外管501端部斜口502与第一适配槽305配合连接,以此来提高进料孔304处输料密封性,所述筒体301、盘体302及外管501均由表面光滑材质如聚四氟乙烯塑料或表面经抛光处理的合成材料制成,以减少筒体301和盘体302转动时所受的摩擦阻力。

30.实施例二

31.参阅图2、3、5,在实施例一的基础上,所述混料组件4包括混料筒401及设置在混料筒401上的第一收集斗403和第二收集斗404,所述第一收集斗403一端与混料筒401一端相连,第一收集斗403另一端延伸至筒体301内围,所述第二收集斗404一端与混料筒401侧部相连且连接处设置有入料口407,所述第一收集斗403的形状尺寸及设置位置与筒体301相对应,所述第二收集斗404的形状尺寸及设置位置与盘体302相对应,第一收集斗403靠近筒体301一端端口直径大于筒体301上环形槽303的直径,所述第二收集斗404靠近盘体302一端端口直径大于盘体302上环形槽303的直径,以保证筒体301上进料孔304处和盘体302上进料孔304处所输送的原料分别落入第一收集斗403和第二收集斗404内,所述混料筒401另一端设置有出料口402,在本实施例中,所述转动轴6一端延伸至混料筒401内腔且连接有混合杆7,间歇进料组件3与混合杆7一并转动以提高对原料的混合效果。

32.请参阅图3、5、7,所述第一收集斗403、第二收集斗404端部分别连接设置有第一延

伸板405和第二延伸板406,所述筒体301、盘体302靠近搅拌轴202一端均设置有第二适配槽306,所述第一延伸板405一端配合延伸至筒体301上设置的第二适配槽306内,所述第二延伸板406一端配合延伸至盘体302上设置的第二适配槽306内,通过此设置防止落入第一收集斗403和第二收集斗404内的原料从端口处蹦出,所述第二收集斗404内壁、位于入料口407两侧位置处设置有挡板408,所述挡板408两端分别与混料筒401外壁和第二延伸板406内壁相连,通过设置挡板408使落入第二收集斗404内的原料能够快速汇集至入料口407处后输送至混料筒401内完成混合处理工作。

33.优选的,请参阅图2、3,所述混合箱2一端设置为锥状,所述搅拌叶片203设置为螺旋叶片且螺旋叶片的尺寸由搅拌轴202两端向搅拌轴202中部方向逐渐变大,螺旋叶片旋向沿着搅拌轴202长度方向对称设置,通过此设置使混合箱2内腔底部原料在搅拌处理的同时向搅拌轴202中部汇集,以提高搅拌效果,所述混合箱2箱壁上设置有观察窗210,所述观察窗210设置位置与搅拌轴202设置位置相对应,以便观察混合箱2内原料高度位置状况。

34.上述实施例中所述的第一驱动件204、第二驱动件8均选择为伺服电机,以便控制启停和转动速度,有利于对混合处理的进料速度及搅拌轴202的搅拌速度进行调整。

35.工作原理:该装置在使用时,向各进料筒201内添加适量待混合原料,原料通过内管503落入外管501内腔,控制第二驱动件8启动带动转动轴6转动,进而带动筒体301和盘体302转动,筒体301和盘体302转动时带动进料孔304移至外管501正下方,不同进料筒201内的原料通过进料孔304分别对应落入第一收集斗403和第二收集斗404内,后原料落入混料筒401内腔并与混合杆7杆身碰撞,通过转动轴6带动混合杆7转动来对混料筒401内腔原料进行混合处理,后原料通过出料口402排至搅拌轴202位置处,启动第一驱动件204带动搅拌轴202转动,进而带动搅拌叶片203转动来对原料进行搅拌处理,一段时间后,打开控制阀206,从排料口205处收集混合后原料。

36.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。