一种数据线type-c接头组装焊接产线

技术领域

1.本技术涉及数据线生产设备的领域,尤其是涉及一种数据线type-c接头组装焊接产线。

背景技术:

2.数据线连接器作为数据传输必要的基础元件之一,广泛运用于航空、航天、军事装备、汽车、通讯、计算机、家用电器等技术领域,成为电子信息基础产品的支柱产业之一,随着电子技术的不断发展与创新,各种电子产品与设备逐渐趋向小型化,特别是随身便携式电子产品。

3.相关技术中type-c接头的数据线的接口铁壳一般是由两个半圆状的铁壳拼接而成,然后在拼接处焊接,以使接口铁壳安装于数据线上。在安装时,需要通过人工将数据线接头的铁壳装于数据线上,然后进行焊接,但是人工操作效率较低,且精度难以保证。

技术实现要素:

4.为了改善上述的问题,本技术提供一种数据线type-c接头组装焊接产线。

5.本技术提供的一种数据线type-c接头组装焊接产线采用如下的技术方案:一种数据线type-c接头组装焊接产线,包括工作台,所述工作台上设有焊接送线机构、接头传送组件、接头转移组件和焊接装置,所述焊接装置上设有焊接区,所述焊接送线机构用于将数据线的头部传送至焊接区,所述接头传送组件用于传送接头铁壳,所述接头转移组件用于将接头铁壳装于数据线上,所述焊接装置用于对接头铁壳进行焊接。

6.通过上述技术方案,焊接送线机构将数据线的头部送至焊接区,同时接头传送组件传送接口铁壳,接头转移组件则将被接头传送组件传送过来的接口铁壳装于数据线的头部上,随后焊接装置对接口进行焊接。整个过程均采用机械实现,提升了接口铁壳安装的精度,同时提升了生产效率,降低了人力成本。

7.可选的,所述接头转移组件包括旋转驱动件、第一伸缩驱动件和夹持件,所述旋转驱动件设于工作台上,所述旋转驱动件的输出端与第一伸缩驱动件连接,所述第一伸缩驱动件的输出端与夹持件连接,所述夹持件上设有用于放置接头铁壳的放置槽,所述放置槽内设有负压口。

8.通过上述技术方案,安装接口铁壳时,第一伸缩驱动件的输出端伸出,使得放置槽套于接头铁壳上,然后负压口产生而吸附柱接口铁壳,随后第一伸缩驱动件的输出端缩回。然后旋转驱动件的输出端旋转,使得第一伸缩驱动件的输出端朝向数据线的头部,随后第一伸缩驱动件的输出端伸出,使得接口铁壳装于数据线的头部。第一伸缩驱动组件与负压口配合,无需夹持组件即可带动接口铁壳移动,且不易造成接口铁壳的变形,减少了接口铁壳损坏的可能。第一伸缩驱动件与旋转驱动件则相互配合以实现接口铁壳的转移,转移轨迹简单且稳定。

9.可选的,所述接头传送组件包括放卷盘、传送轨道和传送件,所述放卷盘设于工作

台上,所述放卷盘用于收卷接口铁壳,所述传送轨道用于供接口铁壳穿过,所述传送件用于驱动接口铁壳在传送轨道内移动。

10.通过上述技术方案,放卷盘放卷接口铁壳,传送件提供动力,传送轨道则便于接口铁壳传送,进而实现接口铁壳的顺序传送和转移,提升生产效率。

11.可选的,所述焊接送线机构包括线束传送装置,所述线束传送装置包括第一滑轨、线束座和第一移动组件,所述第一滑轨设于工作台上,所述线束座与第一滑轨滑动连接,所述线束座用于放置线束,所述第一移动组件用于驱动线束座滑动。

12.通过上述技术方案,线束座与第一滑轨滑动,同时通过第一移动组件进行驱动,便于实现数据线的稳定传送。

13.可选的,所述第一移动组件包括第二伸缩驱动件、滑移板和第一推动板,所述第二伸缩驱动件设于工作台上,所述第二伸缩驱动件的输出端与滑移板固定连接,所述滑移板与第一推动板铰接,所述第一推动板沿滑移板的长度方向设有多个,所述滑移板上设有第一挡板,所述第一推动板垂直于滑移板时,所述第一挡板与第一推动板的侧壁抵接,所述滑移板上设有第一弹性件,所述第一弹性件用于给推第一挡板施加朝向第一挡板转动的推力,所述第一推动板的顶面高于线束座的底面。

14.通过上述技术方案,第二伸缩驱动件便于驱动滑移板往复移动,当线束座位于第一推动板远离第一挡板的一侧时,第一推动板可以推动线束座移动,实现数据线的传送。而当第一推动板反向移动时,第一推动板与线束座抵接,使得第一推动板克服第一弹性件的弹力,进而朝向远离第一挡板一端转动,使得第一推动板整体的高度低于线束座的底面,此时第一推动板自线束座的下方穿过,不会推动线束座。这样第一推动板可以推动多个线束座同时逐步移动,且不会使得线束座倒退。

15.可选的,所述线束座上设有用于放置数据线的线束槽,所述线束座上设有支持板,所述支持板上设有供数据线的头部插入的线束孔。

16.通过上述技术方案,线束槽和线束孔配合以对数据线进行限位,减少数据线在移动和焊接时发生晃动的可能,提升焊接质量。

17.可选的,所述工作台上设有第二滑轨,所述第二滑轨位于第一滑轨的下方,所述第二滑轨的长度方向与第一滑轨的长度方向相同,所述第一滑轨和第二滑轨之间设有循环组件,所述循环组件用于将线束座在第一滑轨和第二滑轨之间进行转移,所述工作台上还设有第二移动组件,所述第二移动组件用于驱动第二滑轨上的线束座移动。

18.通过上述技术方案,线束座在第一滑轨上移动,将数据线传送完毕后,通过循环组件将线束座转移至第二滑轨上,在第二滑轨上滑动后,再通过循组件回到第一滑轨,走出一个长方形的移动轨迹,便于持续对数据线进行传送。

19.可选的,所述循环组件包括两个第三伸缩驱动件,所述第三伸缩驱动件沿第一滑轨的自身长度方向相对设于第一滑轨的两端,所述第三伸缩驱动件的输出端设有第三滑轨,所述第三伸缩驱动件的输出端沿竖直方向移动,所述工作台还设有第四伸缩驱动件和第五伸缩驱动件,所述第四伸缩驱动件和第五伸缩驱动件沿第一滑轨的长度方向相对设于第一滑轨的两端,所述第四伸缩驱动件与第一滑轨的高度相近,所述第五伸缩驱动件与第二滑轨的高度相近,所述第四伸缩驱动件和第五伸缩驱动件沿第一滑轨的长度方向往复移动。

20.通过上述技术方案,第一移动组件将线束座转移至第三滑轨上,随后对应的第三伸缩驱动件带动第三滑轨下移,使得第三滑轨与第二滑轨等高,随后第四伸缩驱动件的输出端伸出,推动线束座移动至第二滑轨上,然后由第二移动组件带动线束座移动至位于第一滑轨另一端的第三滑轨上,随后对应的第三伸缩驱动件带动第三滑轨上移,使得第三滑轨与第一滑轨等高,随后第五伸缩驱动件的输出端伸出,将线束座推动至第一滑轨上,随后再次由第一移动组件带动线束座滑动,实现线束座的循环传送,便于持续对数据线进行传送。

21.可选的,所述焊接送线机构还包括送线装置,所述送线装置包括第六伸缩驱动件和第四滑轨,所述第六伸缩驱动件设于工作台上,所述第六伸缩驱动件的输出端和第四滑轨连接,所述第一滑轨上设有供第四滑轨穿过的输送槽,所述第六伸缩驱动件的输出端伸出时,所述第四滑轨位于焊接区内。

22.通过上述技术方案,当线束座被第一移动组件送至第四滑轨上后,第六伸缩驱动件推动第四滑轨移动,使得第四滑轨位于焊接区内,进而便于将接口铁壳安装于数据线的头部上。

23.综上所述,本技术包括以下至少一种有益技术效果:通过焊接送线机构、接头传送组件、接头转移组件和焊接装置的设置,增加接口铁壳安装的精度,同时提升生产效率,并降低人力成本;通过第一移动组件、第二移动组件、第一滑轨、第二滑轨和循环组件的设置,实现线束座在第一滑轨和第二滑轨上的循环运动,进而持续对数据线进行传送,提升生产效率。

附图说明

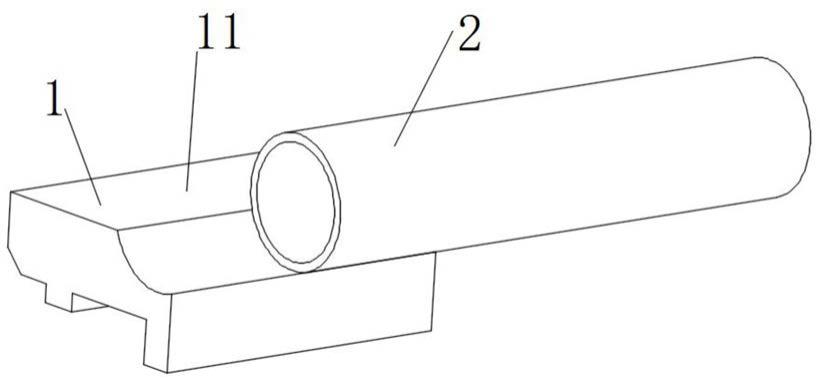

24.图1是本技术实施例中体现整体的结构示意图。

25.图2是图1中a部的局部放大图。

26.图3是本技术实施例中体现线束传送装置的结构示意图。

27.图4是本技术实施例中体现线束座的结构示意图。

28.图5是本技术实施例中体现第一移动组件的结构示意图。

29.图6是本技术实施例中体现第二移动组件的结构示意图。

30.图7是图3中b部的局部放大图。

31.图8是本技术实施例中体现公壳和传送片的结构示意图。

32.图9是本技术实施例中体现母壳的结构示意图。

33.图10是本技术实施例中体现接头传送组件和接头转移组件的结构示意图。

34.图11是本技术实施例中体现传送块和传送轮的结构示意图。

35.图12是本技术实施例中体现承接块、切割刀和转接台的结构示意图。

36.附图标记说明:1、工作台;2、焊接送线机构;21、线束转移组件;211、工作板;212、第一电机;213、第一螺杆;214、第一螺纹块;215、螺纹槽;216、第一伸缩气缸;217、第一夹紧气缸;22、线束传送装置;221、第一滑轨;2211、输送槽;222、线束座;2221、线束槽;2222、支持板;2223、线束孔;223、第一移动组件;2231、第二伸缩驱动件;2232、滑移板;2233、第一推动板;2234、第一挡板;2235、第一弹性件;2236、第一斜面;224、第二滑轨;225、循环组件;2251、第三伸缩驱动件;2252、第四伸缩驱动件;2253、第五伸缩驱动件;2254、第三滑轨;

2255、推板;226、第二移动组件;2261、第二推动板;2262、第二挡板;2263、第二弹性件;2264、第二斜面;23、送线装置;231、第六伸缩驱动件;232、第四滑轨;3、接头传送组件;31、放卷盘;32、传送轨道;33、传送件;331、传送块;332、传送轮;4、接头转移组件;41、旋转驱动件;42、第一伸缩驱动件;43、夹持件;431、放置槽;44、转接台;441、承接块;442、切割刀;5、焊接装置;51、焊接区;6、传送片;61、公壳;62、母壳。

具体实施方式

37.以下结合附图1-12对本技术作进一步详细说明。

38.实施例:本技术公开一种数据线type-c接头组装焊接产线。参照图1,一种数据线type-c接头组装焊接产线包括工作台1,工作台1上设有焊接送线机构2、接头传送组件3、接头转移组件4和焊接装置5,焊接装置5上设有焊接区51。工作时,焊接送线机构2将数据线的头部送至焊接区51,同时接头传送组件3传送接口铁壳,接头转移组件4则将被接头传送组件3传送过来的接口铁壳装于数据线的头部上,随后焊接装置5对接口进行焊接。

39.参照图1和图2,焊接送线机构2包括线束转移组件21,线束转移组件21包括工作板211和第一电机212,工作板211固定于工作台1上,第一电机212固定于工作板211上,第一电机212的输出轴上同轴固定有第一螺杆213,第一螺杆213上螺纹连接有第一螺纹块214,工作板211上沿自身的长度方向开设有螺纹槽215,第一螺纹块214滑动于螺纹槽215内。第一螺纹块214上固定有第一伸缩气缸216,第一伸缩气缸216上固定有第一夹紧气缸217。第一夹紧气缸217设有两个,用于夹紧数据线的中部和头部。

40.参照图3和图4,焊接送线机构2海包括线束传送装置22,线束传送装置22包括第一滑轨221、线束座222和第一移动组件223,第一滑轨221沿工作台1长度方向设置,且固定于工作台1上。线束座222滑动于第一滑轨221上,线束座222的顶面你上开设有用于放置数据线的线束槽2221,线束座222上还固定连接有支持板2222,支持板2222上开设有供数据线的头部插入的线束孔2223。

41.参照图2和图3,工作时,第一夹紧气缸217位于需要转移的数据线的上方,然后第一伸缩气缸216带动第一夹紧气缸217朝向数据线移动,随后第一夹紧气缸217将数据线夹紧,接着第一伸缩气缸216的活塞杆复位,第一电机212启动,带动第一螺杆213转动,第一螺杆213则驱动螺旋块朝向第一滑轨221移动,数据线移动至线束座222上方后,第一伸缩气缸216的活塞杆伸出,使得数据线插入线束槽2221,随后第一电机212再次启动,带动数据线的头部插入线束孔2223,线束孔2223的截面呈长方形,可减少数据线的头部发生偏转的可能。

42.参照图3和图5,第一移动组件223包括第二伸缩驱动件2231、滑移板2232和第一推动板2233,第二伸缩驱动件2231设固定连接于工作台1上,第二伸缩驱动件2231的输出端与滑移板2232固定连接,第二伸缩驱动件2231和滑移板2232均沿第一滑轨221的长度方向设置。第一推动板2233铰接于滑移板2232的顶面上,第一推动板2233沿滑移板2232的长度方向设有多个,滑移板2232上还固定有第一挡板2234,第一挡板2234的数量与第一推动板2233的数量相同,且每个第一挡板2234均与一个第一推动板2233对应。当第一推动板2233垂直于滑移板2232时,第一挡板2234与第一推动板2233的侧壁抵接。滑移板2232与第一推动板2233之间连接有第一弹性件2235,第一弹性件2235用于给推第一挡板2234施加朝向第

一挡板2234转动的推力,第一弹性件2235可以是扭簧。第一推动板2233的顶面高于线束座222的底面。

43.线束座222需要移动时,第二伸缩驱动件2231的输出端伸出而驱动滑移板2232移动,带动第一推动板2233移动,第一推动板2233则推动线束座222移动,此时第一挡板2234位于第一推动板2233远离线束座222的一端,用于对第一推动板2233进行支持。当线束座222被送到位时,第二伸缩驱动件2231的输出端缩回而带动滑移板2232反向移动,此时被第一推动板2233推动的线束座222原来的位置上有了新的线束座222,而线束座222靠近第一挡板2234的一端与新的线束座222抵接,被新的线束座222克服第一弹性件2235的弹力,而将第一推动板2233压下,第一推动板2233得以自新的线束座222下方穿过。随后第二伸缩驱动件2231的输出端再次伸出,推动新的线束座222继续在第一滑轨221上移动。

44.参照图5,第一推动板2233远离滑移板2232的一端开设有第一斜面2236,第一斜面2236靠近第一挡板2234设置,在第一推动板2233反向移动且与线束座222抵接时,第一斜面2236便于使得第一推动板2233被压下,进而便于第一推动板2233自线束座222的下方穿过。

45.参照图3,工作台1上固定连接有第二滑轨224,第二滑轨224位于第一滑轨221的下方,第二滑轨224的长度方向与第一滑轨221的长度方向相同,且二者的长度相等。工作台1上还设有循环组件225,循环组件225包括第三伸缩驱动件2251、第三滑轨2254、第四伸缩驱动件2252和第五伸缩驱动件2253。第三伸缩驱动件2251和第三滑轨2254均设有两个,且每个第三滑轨2254与一个第三伸缩驱动件2251的输出端固定连接。两个第三伸缩驱动件2251位于第一滑轨221沿自身长度方向的两端,第三伸缩驱动件2251固定于工作台1上。当第三伸缩驱动件2251的输出端处于伸出状态时,第三滑轨2254的顶面与第一滑轨221的顶面等高;当第三伸缩驱动件2251的输出端处于缩回状态时,第三滑轨2254与第二滑轨224的顶面等高。

46.第四伸缩驱动件2252和第五伸缩驱动件2253沿第一滑轨221的长度方向相对设于第一滑轨221的两端,第四伸缩驱动件2252的输出端和第五伸缩驱动件2253的输出端相对设置。第四伸缩驱动件2252和第五伸缩驱动件2253均固定于工作台1上,且二者的输出端均固定有推板2255。第四伸缩驱动件2252上的推板2255的底面与第一滑轨221的顶面等高,第五伸缩驱动件2253上的推板2255的底面与第二滑轨224的顶面等高。工作台1上还设有第二移动组件226,用于带动线束座222在第二滑轨224上移动。

47.线束座222在第一滑轨221上移动,最终被第一推动板2233推至第三滑轨2254上,随后对应的第三伸缩驱动件2251的活塞杆缩回,带动第三滑轨2254移动至与第二滑轨224等高,此时第五伸缩驱动件2253的输出端伸出,带动推板2255移动,推板2255则推动线束座222移动至第二滑轨224上,第二移动组件226则带动线束座222在第二滑轨224上移动,直至将线束座222推至位于第二滑轨224远离第五伸缩驱动件2253的一端的第三滑轨2254上,随后对应的第三伸缩驱动件2251带动第三滑轨2254上升至与第一滑轨221等高,此时第四伸缩驱动件2252的输出端推动线束座222移动至第一滑轨221上。如此往复,实现线束座222的循环运动。

48.参照图6,第二移动组件226包括第二推动板2261、第二挡板2262和第二弹性件2263,第二推动板2261与滑移板2232的底面抵接,第二挡板2262也固定于滑移板2232的底面上。第二推动板2261和第二挡板2262的数量均与第一推动板2233的数量相等,且每个第

二挡板2262均与一个第二推动板2261对应。当第二推动板2261与滑移板2232垂直时,第二推动板2261的侧壁与挡板的侧壁抵接,第二挡板2262位于第二推动板2261远离第五伸缩驱动件2253的一端。第二弹性件2263安装于第二推动板2261和滑移板2232之间,用于对第二推动板2261施加使第二推动板2261朝向第二挡板2262转动的推力。第二推动板2261远离滑移板2232的一端开设有第二斜面2264,第二斜面2264靠近第二挡板2262设置。第二推动板2261的底面低于第二滑轨224上的线束座222的顶面,使得第二推动板2261能够与线束座222碰触。

49.线束座222被第五伸缩驱动件2253推动至第二滑轨224上时,线束座222与一个第二推动板2261上的第二斜面2264抵接,且克服第二弹性件2263的弹力而使得第二推动板2261转动,进而便于线束座222越过该第二推动板2261。随后当第二伸缩驱动件2231的输出端缩回时,带动滑移板2232朝向第四伸缩驱动件2252移动,此时第二推动板2261跟随滑移板2232移动,并推动第二滑轨224上的线束座222朝向第四伸缩驱动件2252移动。在第一推动板2233推动第一滑轨221上的线束座222移动时,第二推动板2261也在推动第二滑轨224上的线束座222移动,进而以较低的成本实现线束座222的循环运动。

50.参照图7,焊接送线机构2还包括送线装置23,送线装置23包括第六伸缩驱动件231和第四滑轨232,第六伸缩驱动件231固定于工作台1上,第六伸缩驱动件231的输出端和第四滑轨232固定连接,第一滑轨221上开设有供第四滑轨232穿过的输送槽2211。第六伸缩驱动件231的输出端朝向焊接区51设置,便于驱动第四滑轨232在输送槽2211与焊接区51之间往复移动。

51.参照图8和图9,接头铁壳包括公壳61和母壳62,若干个公壳61固定在一根传送片6上,若干母壳62固定于另一根传送片6上,传送片6便于公壳61和母壳62的输送。

52.参照图10和图11,接头传送组件3包括放卷盘31、传送轨道32和传送件33,放卷盘31、传送轨道32和传送件33设有两组。两个放卷盘31均与工作台1转动连接,放卷盘31用于收卷传送片6,进而便于收卷公壳61和母壳62,一个放卷盘31上收卷公壳61,另一个放卷盘31上则收卷母壳62。两个传送轨道32均固定于工作台1上,传送轨道32用于供传送片6穿过,并为传送片6导向。传送件33则用于驱动传送片6移动。传送件33包括传送块331和两个传送轮332,传送块331固定于工作台1上,两个传送轮332则均与传送块331转动连接,其中一个传送轮332通过电机驱动,传送片6自两个传送轮332之间穿过,传送轮332通过摩擦力带动传送片6移动。

53.参照图12,接头转移组件4设有两组,一组接头转移组件4用于转移公壳61,另一组用于转移母壳62。接头转移组件4包括旋转驱动件41、第一伸缩驱动件42和夹持件43,旋转驱动件41固定于工作台1上,旋转驱动件41的输出端与第一伸缩驱动件42固定连接,第一伸缩驱动件42的输出端则与夹持件43固定连接。夹持件43上开设有用于放置公壳61或母壳62的放置槽431,放置槽431内开设有负压口。工作台1上固定连接有转接台44,转接台44上固定有承接块441,承接块441设有两块,一块用于放置公壳61,一块用于放置母壳62。转接台44上还固定有两个切割刀442,两个切割刀442与两个承接块441对应,切割刀442用于配合夹持件43,将公壳61或母壳62自传送片6上切下。

54.工作时,传动轮将传动片传送至转接台44上方,并使得公壳61和母壳62位于对应的承接块441上,随后第一伸缩驱动件42的输出端伸出,公壳61或母壳62被夹于承接块441

和夹持件43之间,而公壳61或母壳62与传送片6之间的连接也被切断。此时公壳61或母壳62被负压口产生的负压吸住,进而停留于放置槽431内。随后第一伸缩驱动件42的活塞杆随会,旋转驱动件41带动第一伸缩驱动件42转动,使得公壳61和母壳62的开口相对设置,此时第六伸缩驱动件231带动第四滑轨232移动至焊接区51,使得数据线的头部位于公壳61和母壳62之间。然后第一伸缩驱动件42的输出端伸出,使得公壳61和母壳62相互拼接,并共同将数据线的头部套住,随后焊接装置5进行焊接,使得公壳61和母壳62焊接在一起。

55.参照图10 ,焊接装置5设有两个,一个位于焊接区51的上方,一个位于焊接区51的下方,用于焊接公壳61和母壳62的两个拼接处。焊接装置5可采用激光焊接机。

56.第一伸缩驱动件42、第二伸缩驱动件2231、第三伸缩驱动件2251、第四伸缩驱动件2252、第五伸缩驱动件2253和第六伸缩驱动件231均采用伸缩气缸,旋转驱动件41则可采用电机。

57.本技术实施例一种数据线type-c接头组装焊接产线的实施原理为:工作时,第一夹紧气缸217位于需要转移的数据线的上方,然后第一伸缩气缸216带动第一夹紧气缸217朝向数据线移动,随后第一夹紧气缸217将数据线夹紧,接着第一伸缩气缸216的活塞杆复位,第一电机212启动,带动第一螺杆213转动,第一螺杆213则驱动螺旋块朝向第一滑轨221移动,数据线移动至线束座222上方后,第一伸缩气缸216的活塞杆伸出,使得数据线插入线束槽2221,随后第一电机212再次启动,带动数据线的头部插入线束孔2223。

58.然后第二伸缩驱动件2231的输出端伸出而驱动滑移板2232移动,带动第一推动板2233移动,第一推动板2233则推动线束座222移动,使得线束座222移动至第四滑轨232上,此时第六伸缩驱动件231带动第四滑轨232移动至焊接区51。

59.与此同时,传动轮将传动片传送至转接台44上方,并使得公壳61和母壳62位于对应的承接块441上,随后第一伸缩驱动件42的输出端伸出,公壳61或母壳62被夹于承接块441和夹持件43之间,而公壳61或母壳62与传送片6之间的连接也被切断。此时公壳61或母壳62被负压口产生的负压吸住,进而停留于放置槽431内。随后第一伸缩驱动件42的活塞杆随会,旋转驱动件41带动第一伸缩驱动件42转动,使得公壳61和母壳62的开口相对设置,且公壳61和母壳62位于数据线头部的两端。然后第一伸缩驱动件42的输出端伸出,使得公壳61和母壳62相互拼接,并共同将数据线的头部套住,随后焊接装置5进行焊接,使得公壳61和母壳62焊接在一起。

60.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。