1.本发明属于高承压无缝气瓶加工的技术领域,具体涉及一种大口径高压气瓶均质化热旋压成形方法。

背景技术:

2.储气钢瓶可以用于重复充装空气、氮气等压缩气体,主要应用于水面舰船的液压系统、打捞救生系统以及岸基空气系统等。随着我国武器装备面向深海化的发展,对气瓶承压能力的要求进一步提高,要求具有大容积、大口径、大承压能力的气瓶。但现有的高压气瓶的封头部位所受的应力情况复杂,现有的制造工艺又让封头部位存在着较大的应力集中,大大降低了气瓶的使用寿命,降低了气瓶的安全性和可靠性。

3.高强钢大口径无缝钢管加工深海用储气钢瓶能够满足高承压、耐腐蚀的要求。高强钢是指屈服强度在1370mpa(140 kgf/mm2)以上,抗拉强度在1620 mpa(165 kgf/mm2)以上的合金钢称高强度钢;大口径通常是指管径大于现有常见的无缝钢管,在加工储气钢瓶中通常是指管径大于200mm的无缝钢管。

4.现有技术中,加工储气钢瓶通常使用的方法是通过热旋压成型的方式来加工气瓶封头,热旋压技术作为高压气瓶的主要生产方法具有节材、生产效率高、成形范围广、产品质量高等优点。但在对加工高强度大口径的无缝钢管进行热旋压加工封头的过程中,用于成型的翻板的材质的硬度和熔点均比高强钢低,导致翻板表面很容易因高温发生氧化后熔化而与无缝钢管表面产生粘黏,易在翻板表面形成烧蚀、犁沟和粘着磨损等缺陷,这种现象一方面会大大降低翻板的使用寿命,损坏热旋压设备,引起制造成本的提高。同时无缝钢管成型后的封头表面由于有翻板的粘黏,导致封头表面缺陷较多,需要后续的机械加工进行去除,势必造成封头减薄,为保证承压能力则需要增加原材料厚度以适应工艺减薄量;另一方面翻板在钢管表面会产生三向应力,使得气瓶成形表面残余应压力不均,在使用过程中因为承受疲劳载荷容易造成裂纹萌生并扩展,严重影响气瓶的使用寿命和安全性。

5.另外大口径的无缝钢管在封头旋压成型过程中,由于开口过大,使得热旋压过程中变形大、表面应力较瓶身呈现轴向性,且应力分布不均匀存在应力集中,无法保证所生产的气瓶各向同性;且旋压后,封头与直管段的过渡区域很容易拉薄,形成承力薄弱区,现有技术中通常也是采用增加无缝钢管的厚度来提高过渡区域的厚度,但这种方式会造成成本大量增加,同时储气钢瓶的重量也会增加,不利于应用。

技术实现要素:

6.本发明的目的在于针对现有技术中的上述不足,提供一种大口径高压气瓶均质化热旋压成形方法,以解决或改善热旋压加工高强钢大口径无缝钢管的封头存在翻板容易与无缝钢管反正粘黏导致成型质量差的问题。

7.为达到上述目的,本发明采取的技术方案是:一种大口径高压气瓶均质化热旋压成形方法,其包括如下步骤:

s1、选择与所加工无缝钢管外径匹配的弧形翻板进行安装固定使弧形翻板的轴线平行于无缝钢管的轴线,弧形翻板的工作面上设置有钴基合金堆焊层;s2、将无缝钢管的一端加热至1180℃~1220℃后保温8分钟~12分钟,且无缝钢管的加热长度l与无缝钢管外径φ之间的数值关系为:l=φ (100mm~150mm);s3、使用旋压机主轴卡爪夹紧无缝钢管,在弧形翻板的成型面上涂覆石墨乳,然后将弧形翻板调节到旋压初始位置;s4、以25rad/s~29rad/s的转速旋转无缝钢管,无缝钢管在转动的同时,弧形翻板以0.0015rad/s~0.0035rad/s转速沿收口方向旋转1/4圈后完成一次成型,待收口端完全封闭成型后,弧形翻板沿无缝钢管的轴线内侧进给长度m后,再沿反收口方向翻转1/4圈后即完成无缝钢管一端的封头加工;s5、待所加工端封头冷却后,调转无缝钢管并重复步骤s2~步骤s4,以完成无缝钢管另一端封头的加工。

8.优选地,步骤s2中需要先将炉温烧到1180℃~1220℃后,再将无缝钢管的一端上料至加热炉中进行加热,通过测量无缝钢管的表面温度达到1180℃~1220℃后进行保温。

9.优选地,步骤s3中无缝钢管从加热炉中出料至旋压机主轴卡爪夹紧无缝钢管的时间不超过45秒。

10.优选地,在弧形翻板的工作面上设置钴基合金堆焊层的方法为:使用钴基焊条在弧形翻板的工作面上使用埋弧焊的方式堆焊3~5层,然后对堆焊层进行高温去应力处理,再使用磨削加工将堆焊层的成型面的表面粗糙度加工至轮廓的平均算术偏差ra≤12.5。

11.优选地,钴基合金堆焊层为fe~cr~c合金堆焊层。

12.优选地,钴基合金堆焊层的成型面为直径与无缝钢管外径相等的内弧面。

13.优选地,使用弧形翻板旋压无缝钢管中的过程中,采用焊炬对无缝钢管的加工段进行补热。

14.优选地,焊炬的氧气压力值为0.7mpa~0.9mpa。

15.优选地,步骤s4中,当无缝钢管的管径为200mm~400mm时,长度m为5mm;当无缝钢管的管径大于400mm时,长度m为10mm。

16.本发明提供的大口径高压气瓶均质化热旋压成形方法,具有以下有益效果:1、本发明的成形方法中,对弧形翻板表面采用钴基合金进行堆焊处理,无需对整个弧形翻板的材质进行更换,使翻板的表面硬度和熔点均提高,降低了成形过程中翻板的磨损,制造成本可大幅度降低。

17.2、本发明的成形方法中,在弧形翻板的成型面上涂抹石墨乳,利用石墨乳中的碳在高温下燃烧反应消耗氧气的同时并生成co2形成阻隔气体,防止弧形翻板的成型面氧化,防止在弧形翻板表面形成烧蚀、犁沟和粘着磨损等缺陷,优选地降低了弧形翻板表面与无缝钢管表面的摩擦磨损,提高了无缝钢管的表面质量,减小了成形过程中的摩擦磨损缺陷。

18.3、本发明的成形方法中,使用的弧形翻板的工作面为弧面,与所加工钢管外径匹配,成型过程中为面接触,减少了对钢管表面的径向应力,降低了加工过程中带来的表面损伤;可以对更大口径无缝钢管进行热旋压成形,且材料流变性好,成形之后壁厚变化均匀。

19.4、本发明的成形方法中,无缝钢管转动过程中,弧形翻板沿收口方向旋转1/4圈,弧形翻板在旋转过程中能够对无缝钢管的加热段进行加压使其产生塑性变形,使加热段的

材料逐步扩展直至封口,然后弧形翻板再向轴内侧方向进给长度m后再回转1/4圈后能够反向驱赶材料,补充无缝钢管直管段与封头的过渡区域的材料厚度,提高气瓶的承压能力,且操作过程简单,加工成本低廉,加工效果容易保证,同时能够减小封头的表面应力集中、提高表面性能。

20.5、经过本发明的成形方法旋压形成的高压气瓶,气瓶材料晶粒粗细均匀连续,具有更好的力学性能,抗疲劳性能好,且气瓶材料表面残余应力分布连续均匀,减小了由应力不均带来的损伤或缺陷,提高了气瓶的使用寿命。

附图说明

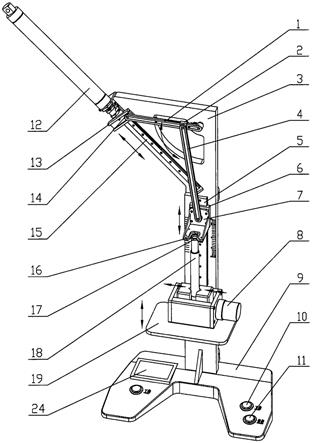

21.图1为本发明中弧形翻板在旋压初始位置与无缝钢管的结构图。

22.图2为传统热旋压工艺所使用的翻板构造示意图。

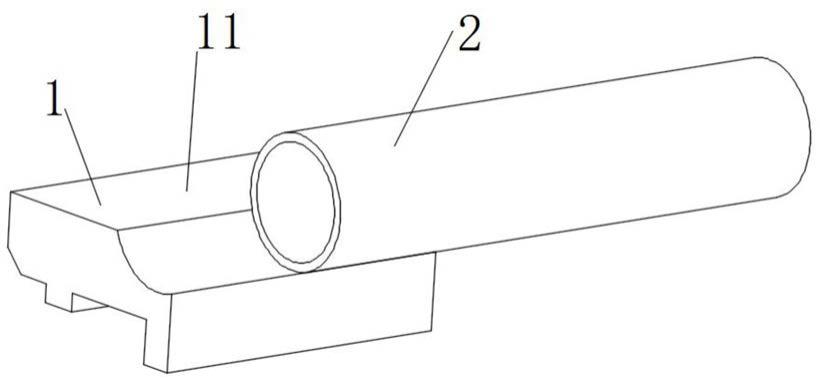

23.其中,1、弧形翻板;11、成型面;2、无缝钢管。

具体实施方式

24.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

25.根据本技术的实施例1,本方案的大口径高压气瓶均质化热旋压成形方法,包括以下步骤:s1、选择与所加工无缝钢管2外径匹配的弧形翻板1进行安装固定使弧形翻板1的轴线平行于无缝钢管2的轴线,如图1所示,弧形翻板1的工作面上设置有钴基合金堆焊层。弧形翻板1的材质优选为5crmnmo模具钢,工作面是指其一体成型的模具钢材质的常规工作面,当将弧形翻板1应用于本发明中旋压高强钢时,由于5crmnmo模具钢的熔点和硬度均低于高强钢,如果直接将弧形翻板1与表面温度达到1180℃~1220℃的无缝钢管加热段接触,那么弧形翻板1的工作面将会被氧化后熔化,在旋压有挤压力的情况就会相互粘黏。通过钴基合金堆焊层能够提高弧形翻板1的硬度和熔点。

26.在弧形翻板1的工作面上设置钴基合金堆焊层的方法为:使用钴基焊条在弧形翻板1的工作面上使用埋弧焊的方式堆焊3~5层,然后对堆焊层进行高温去应力处理,再使用磨削加工将堆焊层的成型面11的表面粗糙度加工至轮廓的平均算术偏差ra≤12.5。钴基合金堆焊层优选为fe~cr~c合金堆焊层。

27.钴基合金堆焊层的成型面11为直径与无缝钢管2外径相等的内弧面。翻板成型过程中与无缝钢管2接触为面接触,降低了成型过程中的表面应力,改善了传统翻板加工过程中由于点接触来的高应力幅值所带来的表面开裂的情况,传统翻板的结构图如图2所示;并且使得无缝钢管成型后表面残余应力分布均匀,提高了成型后的疲劳性能。

28.s2、将无缝钢管2的一端加热至1180℃~1220℃后保温8分钟~12分钟,且无缝钢管2的加热长度l与无缝钢管2外径φ之间的数值关系为:l=φ (100mm~150mm)。

29.具体加热过程为,先将炉温烧到1180℃~1220℃后,再将无缝钢管2的一端l长度的区域上料至加热炉中进行加热,通过使用热电偶测量无缝钢管2的表面温度达到1180℃~

1220℃后进行保温。

30.s3、使用旋压机主轴卡爪夹紧无缝钢管2的非加热端,无缝钢管2出料后到夹紧的时间不能超过45秒,以减少钢管降温导致晶体发生变化,因为如果温度下降太多,会导致出现次生α相析出,降低了管材的塑型能力。

31.在弧形翻板1的成型面11上涂覆石墨乳,石墨乳是采用高燃点的油状物质将石墨粉调成乳状,以提高石墨粉在弧形翻板1上的依附性。石墨乳能够起到润滑的作用,同时,石墨乳中的石墨粉在与无缝钢管2加热段接触时,无缝钢管2上的高温会让石墨燃烧产生二氧化碳,二氧化碳能够作为保护气体阻隔氧气,防止弧形翻板1的成型面11氧化后熔化,进而防止弧形翻板1与无缝钢管2粘黏。

32.然后将弧形翻板1调节到旋压初始位置,旋压初始位置是将弧形翻板1的成型面11靠近无缝钢管的收口段,根据行业经验通常是弧形翻板1的成型面11与无缝钢管2外圆柱面之间在径向上具有间隙且间隙不大于3毫米,如图1所示。

33.s4、以25rad/s~29rad/s的转速使无缝钢管2绕其轴线自转,无缝钢管2在转动的同时,弧形翻板1以0.0015rad/s~0.0035rad/s转速沿收口方向旋转1/4圈后完成一次成型,成型次数根据加工实际效果进行,有可能一次成型即可完成收口,也可能多次重复成型才能完成收口。

34.使用弧形翻板1旋压无缝钢管2中的过程中,采用焊炬对无缝钢管2的加工段进行补热。补热焊炬的氧气压力值优选为0.7mpa~0.9mpa,通过控制焊炬压力可以提供稳定的火焰为无缝钢管2补热,使其处于恒定温度状态下有助于成型。

35.待收口端完全封闭成型后,在完成最后一次成型后,弧形翻板1从收口处(旋压端头最后封闭处)沿无缝钢管2的轴线内侧进给长度m后,再沿反收口方向翻转1/4圈(90

°

)后即完成无缝钢管2一端的封头加工,其中,当无缝钢管2的管径为200mm~400mm时,长度m为5mm;当无缝钢管2的管径大于400mm时,长度m为10mm。反收口方向翻转1/4圈(90

°

)能够反方向将材料赶压至无缝钢管直管段与封头的过渡区域以增加过渡区域的材料厚度,提高气瓶的承压能力,且操作过程简单,加工成本低廉,加工效果容易保证,同时能够减小封头的表面应力集中、提高表面性能。

36.s5、待所加工端封头冷却后,调转无缝钢管2并重复步骤s2~步骤s4,以完成无缝钢管2另一端封头的加工。

37.虽然结合附图对发明的具体实施方式进行了详细地描述,但不应理解为对本专利的保护范围的限定。在权利要求书所描述的范围内,本领域技术人员不经创造性劳动即可做出的各种修改和变形仍属本专利的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。