1.本发明涉及钛铝合金渣泥回收技术领域,尤其涉及一种电解加工钛铝合金阳极渣泥的回收装置及其回收方法。

背景技术:

2.钛铝合金具有密度低、高温比强度与比刚度高、高温抗蠕变与抗氧化性能优异等特点,被认为是一种在航空航天及民用领域具备广阔应用前途与发展潜力的高温结构材料。然而,由于该合金在室温下塑性差,利用传统机械加工的方式容易出现裂纹与崩碎,加工成型困难。电解加工是基于阳极电化学溶解进而实现材料去除的一种加工成型工艺,其加工不受工件材料硬度与塑性的限制,具有加工效率高、表面质量好、工具无损耗等优点。基于此,电解加工是加工成型钛铝金属间化合物构件的理想加工方法。

3.然而,在电解加工过程中,由于阳极钛铝合金的不断溶解及相应金属离子遇水和空气后的氧化反应,进而产生由大量固相化合物组成的絮状渣泥,若处理不当,不仅将导致大量钛、铝等有价金属的流失,还可能造成严重的环境污染。因此,开发经济环保的该阳极渣泥回收处理技术,成为了当下时代背景下推广电解加工钛铝合金应用,实现可持续发展的关键。

技术实现要素:

4.本发明的主要目的在于提供一种电解加工钛铝合金阳极渣泥的回收装置及其回收方法,旨在便于对电解加工钛铝合金阳极渣泥进行回收利用。

5.为实现上述目的,本发明提供一种电解加工钛铝合金阳极渣泥的回收装置,包括离心压榨设备、酸溶罐、水解沉淀罐、滤液收集器以及电阻炉,其中,

6.所述离心压榨设备包括用于放置渣泥的网状内胆、位于网状内胆外以承接网状内胆离心后滤液的密闭外胆、安装于网状内胆上方用于挤压其内部滤泥的压榨盘、以及与网状内胆固定连接以带动其相对于密闭外胆转动而进行离心的驱动机构;

7.所述酸溶罐包括酸溶罐体以及安装于酸溶罐体内的第一搅拌头,水解沉淀罐包括水解沉淀罐体以及安装于水解沉淀罐体内的第二搅拌头,所述电阻炉用于对水解沉淀物进行焙烧。

8.优选地,所述离心压榨设备还包括位于网状内胆上方的喷淋盘,喷淋盘上安装升降杆,升降杆与喷淋盘接触面上下方均套有定位螺帽以将喷淋盘固定,升降杆的底部与压榨盘固定连接。

9.优选地,所述驱动机构为位于密闭外胆下方的第一电动机,第一电动机的转轴伸入密闭外胆内部后与网状内胆底部固定连接,密闭外胆上供第一电动机转轴通过的通孔上安装有轴承,第一电动机的转轴上套有密封圈,密封圈位于轴承上方。

10.优选地,所述密闭外胆上开设有滤液水口,滤液水口上安装有导管,导管的出口与滤液收集器连通。

11.优选地,所述酸溶罐体和水解沉淀罐体的下方分别安装有第二电动机和第三电动机,第二电动机和第三电动机的转轴分别穿过酸溶罐体和水解沉淀罐体与第一搅拌头和第二搅拌头固定连接,第二电动机和第三电动机穿过罐体的部分上均套有密封圈。

12.优选地,所述酸溶罐体的出口通过管路与水解沉淀罐体的入口连通且管路上安装有阀门,酸溶罐体上方安装有硫酸添加器,水解沉淀罐体上方安装有电石渣添加器和碱性溶液添加器。

13.本发明进一步提出一种基于上述的电解加工钛铝合金阳极渣泥的回收装置的回收方法,包括以下步骤:

14.步骤s10,将絮状阳极渣泥放置于网状内胆中并喷淋水以对渣泥进行水洗,水洗后进行压榨和离心处理;

15.步骤s20,将离心处理后的渣泥放入酸溶罐体中,间歇性添加硫酸并搅拌,当ph值达到设定值后停止加入硫酸,当渣泥全部溶解后停止搅拌;

16.步骤s30,将酸溶罐体中溶液转移至水解沉淀罐体中,间歇性加入电石渣和碱性溶液并搅拌,当ph值达到设定值后停止加入电石渣和碱性溶液,当渣泥全部溶解后停止搅拌并静置;

17.步骤s40,当水解沉淀罐体中静置液再无明显沉淀物析出时,将水解沉淀罐体中得到的水解沉淀悬浊液转入离心压榨设备,进行压榨和离心处理,将离心压榨后网状内胆中所得钛水解沉淀物转入电阻炉中进行焙烧,则获得钛白粉。

18.优选地,步骤s40之后还包括:

19.步骤s50,将步骤s40中离心压榨处理所得滤液放入水解沉淀罐中,加入电石渣和碱性溶液并搅拌,控制ph值达到设定值后,则获得铝水解沉淀悬浊液,将铝水解沉淀悬浊液转入离心压榨设备,并进行压榨和离心处理即可获得铝水解沉淀物及相应滤液,回收网状内胆中所得铝水解沉淀物并将其置于电阻炉中进行焙烧得到氧化铝粉。

20.优选地,步骤s50之后还包括:

21.步骤s60,将步骤s50中回收滤液重新转入水解沉淀罐,并间歇性加入焦亚硫酸钠以还原滤液中的六价铬,直至溶液中六价铬含量满足相应污水排放要求后停止焦亚硫酸钠的加入;待溶液中六价铬含量满足排放要求后,重复步骤s30并控制ph值,使溶液中铬、镍重金属离子进行水解沉淀;

22.步骤s70,将步骤s60水解沉淀所得悬浊液转入离心压榨设备,并进行压榨和离心处理,回收网状内胆中所得水解沉淀物,并将其置于电阻炉中进行焙烧得到铬、镍重金属氧化物的混合物,回收滤液收集器中所得滤液即为碱性溶液。

23.优选地,将步骤s70所得碱性溶液用于步骤s30、步骤s50及步骤s60中水解沉淀处理的ph值调节,以减少电石渣的用量。

24.本发明提出的电解加工钛铝合金阳极渣泥的回收装置,具有以下有益效果:

25.1、本回收处理通过离心压榨、酸溶与分区(ph区间)水解沉淀的有效组合,在回收钛、铝等有价金属的同时,还可对废液中微量铬、镍等重金属离子进行无害化处理,实现绿色排放,其具有重要的经济价值与社会意义;

26.2、本回收处理装置其结构简单、拆装方便且可操作性强。

附图说明

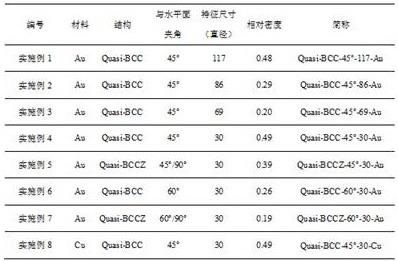

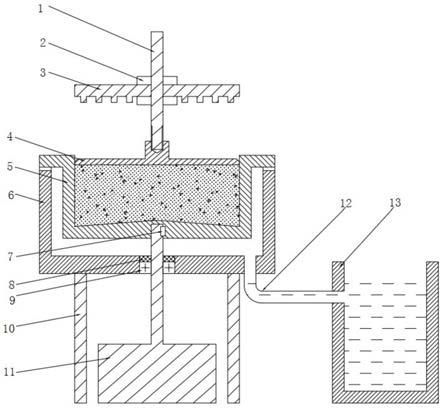

27.图1为本发明电解加工钛铝合金阳极渣泥的回收装置中离心压榨设备的结构示意图;

28.图2为本发明电解加工钛铝合金阳极渣泥的回收装置中酸溶罐和水解沉淀罐的结构示意图。

29.图中,1-升降杆;2-定位螺帽;3-喷淋盘;4-压榨盘;5-网状内胆;6-密闭外胆;7-连接键;8-第一密封圈;9-第一轴承;10-离心压榨设备支架;11-第一电动机;12-导管;13-滤液收集器;14-硫酸添加器;15-第一搅拌头;16-酸溶罐体;17-第二密封圈;18-第二轴承;19-联轴器;20-酸溶罐支架;21-第二电动机;22-电动机支架;23-在线ph计;24-阀门;25-电石渣添加器;26-碱性溶液添加器。

30.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

31.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

32.需要说明的是,在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.本发明提出一种电解加工钛铝合金阳极渣泥的回收装置。

34.参照图1和图2,本优选实施例中,一种电解加工钛铝合金阳极渣泥的回收装置,包括离心压榨设备、酸溶罐、水解沉淀罐、滤液收集器13以及电阻炉,其中,

35.离心压榨设备包括用于放置渣泥的网状内胆5(网状内胆5上设有多个网眼,从而将渣泥中的液体分离流出)、位于网状内胆5外以承接网状内胆5离心后滤液的密闭外胆6(密闭外胆6指胆体没有网眼不能漏水)、安装于网状内胆5上方用于挤压其内部滤泥的压榨盘4、以及与网状内胆5固定连接以带动其相对于密闭外胆6转动而进行离心的驱动机构;

36.酸溶罐包括酸溶罐体16以及安装于酸溶罐体16内的第一搅拌头15,水解沉淀罐包括水解沉淀罐体以及安装于水解沉淀罐体内的第二搅拌头,电阻炉用于对水解沉淀物进行焙烧。

37.进一步地,参照图1,离心压榨设备还包括位于网状内胆5上方的喷淋盘3,喷淋盘3上安装升降杆1,升降杆1与喷淋盘3接触面上下方均套有定位螺帽2以将喷淋盘3固定,升降杆1的底部与压榨盘4固定连接。升降杆1相对于网状内胆5可上下升降,升降杆1与相应的驱动装置连接。升降杆1上下升降从而带动压榨盘4上下移动。将絮状阳极渣泥装入网状内胆5中,并开通喷淋盘3进行水洗,从而初步去除渣泥中的氯化钠、硝酸钠等水溶性物质。

38.本实施例中,驱动机构为位于密闭外胆6下方的第一电动机11,第一电动机11的转轴伸入密闭外胆6内部后与网状内胆5底部固定连接,密闭外胆6上供第一电动机11转轴通过的通孔上安装有轴承(为图1中第一轴承9),第一电动机11的转轴上套有密封圈(为第一密封圈8),密封圈位于轴承上方。通过设置密封圈从而实现第一电动机11转轴的密封。网状内胆5底部与第一电动机11的转轴通过连接键7连接。

39.具体地,网状内胆5的侧壁由两层400目钢纱中夹三层2000目的尼龙纱组成,网状内胆5底壁为正锥形钢制锥体(中高外低,顶锥角150度)。

40.离心压榨设备通过喷淋盘3喷淋水洗去除絮状阳极渣泥中氯化钠、硝酸钠等水溶性物质,再通过压榨盘4下移压榨与第一电动机11带动网状内胆5高速旋转离心脱水,从而最大限度降低渣泥含水率。

41.进一步地,密闭外胆6上开设有滤液水口,滤液水口上安装有导管12,导管12的出口与滤液收集器13连通,通过设置滤液收集器13来对滤液进行实时回收,从而提高回收利用率。

42.参照图2,酸溶罐体16和水解沉淀罐体的下方分别安装有第二电动机21和第三电动机,第二电动机21和第三电动机的转轴分别穿过酸溶罐体16和水解沉淀罐体与第一搅拌头15和第二搅拌头固定连接,第二电动机21和第三电动机穿过罐体的部分上均套有密封圈。酸溶罐体16和水解沉淀罐体内部均安装有在线ph计23。在线ph计23直接与罐体内液体相通,以实现对液体ph值的实时监测,便于进行加液的控制。第二电动机21和第三电动机分别通过对应的联轴器与第一搅拌头15和第二搅拌头连接。

43.进一步地,参照图2,酸溶罐体16的出口通过管路与水解沉淀罐体的入口连通且管路上安装有阀门24,酸溶罐体16上方安装有硫酸添加器14,水解沉淀罐体上方安装有电石渣添加器25和碱性溶液添加器26。

44.通过硫酸添加器14、电石渣添加器25和碱性溶液添加器26,以分别实现硫酸、电石渣和碱性溶液的添加,进而调节酸溶罐体16与水解沉淀罐体中液体的ph值,以达到相应酸溶和水解沉淀的目的。

45.当酸溶罐体16中渣泥溶解完全且ph值达到设定值(本实施例中设定ph为0.5)后停止机械搅拌与硫酸加入,同时开启阀门24,酸溶罐体16中溶液即可自动流入水解沉淀罐进行后续水解处理,如此连接有利于实现连续生产及回收处理效率的提高。

46.本实施例中,电阻炉为1300℃的高温电阻炉,用于回收水解沉淀物的焙烧。其中,炉膛留有透气孔与大气相通,便于水解沉淀物焙烧过程中水蒸汽的排除。

47.本电解加工钛铝合金阳极渣泥的回收装置其工作过程如下。

48.步骤一、按图1所示安装关系装好离心压榨设备与滤液收集器13(压榨盘4先不装),而后将絮状阳极渣泥置于网状内胆5中,并开启喷淋盘3喷淋系统,对渣泥进行水洗,以去除渣泥中氯化钠、硝酸钠等水溶性物质;接下来将压榨盘4安装于升降杆1底部,下移压榨盘4对水洗后渣泥进行压榨,以初步对渣泥进行去水处理;待压盘下压受阻,脱水不明显时略微上升升降杆1,随后开启第一电动机带动网状内胆5高速旋转,对初步压榨后的渣泥进行进一步离心去水处理;待离心去水不明显,且网状内胆55内渣泥中心蓬松后,关闭电机,如上顺序重新进行一次压榨(下移压榨盘4)与离心(开启第一电动机11)处理,以最大限度降低渣泥含水率,降低后续酸溶硫酸用量。

49.步骤二、如图2所示安装关系装好酸溶罐(图2中左部)与水解沉淀罐(图2中右部);将经步骤一后网状内胆5中去水渣泥转入酸溶罐体16中,利用硫酸添加器14间歇性加入硫酸,同时开启电动机21带动第一搅拌头15对罐体中溶液进行搅拌,以加速渣泥的溶解;待在线ph计23指示值达0.5后停止加入硫酸,同时待渣泥全部溶解后关闭电动机21停止搅拌;开启阀门24将酸溶罐中ph值为0.5的渣泥酸溶液通过导管12全部转移至水解沉淀罐中,清空

后的酸溶罐可继续进行下批次渣泥酸溶处理,以实现渣泥回收处理的连续进行,提高处理效率。

50.步骤三、待步骤二中渣泥酸溶液全部转入水解沉淀罐后,利用电石渣添加器25和碱性溶液添加器26间歇性加入电石渣与碱性溶液(碱性溶液为步骤七中滤液收集器13所得的碱性溶液)调节水解沉淀罐中溶液ph值,同时开启电动机带动第二搅拌头进行搅拌,以加速所加入电石渣的溶解、溶液的混合及溶液中钛的水解沉淀;待在线ph计23显示ph值达2.2后,停止电石渣与碱性溶液的加入,同时关闭电动机停止搅拌静置;待静止液再无明显沉淀物析出时停止水解沉淀。

51.步骤四、将以上步骤三静置后的水解沉淀悬浊液转入离心压榨设备,同时如步骤一所述顺序进行压榨

→

离心

→

压榨

→

离心处理;将离心压榨后网状内胆5中所得钛水解沉淀物转入高温电阻炉中进行焙烧,即可获得钛白粉并将其回收。

52.步骤五、回收步骤四离心压榨后滤液收集器13中所得滤液,并将其转入水解沉淀罐进行后续处理;重复步骤三并控制ph值为5,即可获得铝水解沉淀悬浊液;将该悬浊液转入离心压榨设备并重复步骤四即可获得铝水解沉淀物及相应滤液;随后回收网状内胆5中所得铝水解沉淀物并将其置于高温电阻炉中进行焙烧,即可获得氧化铝粉。

53.步骤六、将步骤五中回收滤液重新转入水解沉淀罐,并间歇性加入焦亚硫酸钠以还原滤液中的六价铬,直至溶液中六价铬含量满足相应污水排放要求后停止焦亚硫酸钠的加入;待溶液中六价铬含量满足排放要求后,重复步骤三并控制ph为10进行溶液中铬、镍等重金属离子的水解沉淀。

54.步骤七、将步骤六水解沉淀所得悬浊液转入离心压榨设备,同时如步骤一所述顺序进行压榨

→

离心

→

压榨

→

离心处理;回收网状内胆5中所得水解沉淀物,并将其置于高温电阻炉中进行焙烧即可获得铬、镍等重金属氧化物的混合物;回收滤液收集器13中所得滤液即可获得碱性溶液,该碱性溶液ph值较高,可循环用于步骤三、步骤五及步骤六中水解沉淀处理的ph值调节,以减少电石渣的用量,进而降低该电解加工钛铝合金阳极渣泥的回收处理成本。

55.本发明提出的电解加工钛铝合金阳极渣泥的回收装置,具有以下有益效果:

56.1、本回收处理通过离心压榨、酸溶与分区(ph区间)水解沉淀的有效组合,在回收钛、铝等有价金属的同时,还可对废液中微量铬、镍等重金属离子进行无害化处理,实现绿色排放,其具有重要的经济价值与社会意义;

57.2、本回收处理装置其结构简单、拆装方便且可操作性强。

58.本发明进一步提出一种电解加工钛铝合金阳极渣泥的回收方法。

59.本优选实施例中,一种基于上述电解加工钛铝合金阳极渣泥的回收装置的回收方法,包括以下步骤:

60.步骤s10,将絮状阳极渣泥放置于网状内胆5中并喷淋水以对渣泥进行水洗,水洗后进行压榨和离心处理;

61.步骤s20,将离心处理后的渣泥放入酸溶罐体16中,间歇性添加硫酸并搅拌,当ph值达到设定值后停止加入硫酸,当渣泥全部溶解后停止搅拌;

62.步骤s30,将酸溶罐体16中溶液转移至水解沉淀罐体中,间歇性加入电石渣和碱性溶液并搅拌,当ph值达到设定值后停止加入电石渣和碱性溶液,当渣泥全部溶解后停止搅

拌并静置;

63.步骤s40,当水解沉淀罐体中静置液再无明显沉淀物析出时,将水解沉淀罐体中得到的水解沉淀悬浊液转入离心压榨设备,进行压榨和离心处理(在进行一次压榨和离心操作后,再进行一次压榨和离心操作),将离心压榨后网状内胆5中所得钛水解沉淀物转入电阻炉中进行焙烧,则获得钛白粉。

64.进一步地,步骤s40之后还包括:

65.步骤s50,将步骤s40中离心压榨处理所得滤液放入水解沉淀罐中,加入电石渣和碱性溶液并搅拌,控制ph值达到设定值后,则获得铝水解沉淀悬浊液,将铝水解沉淀悬浊液转入离心压榨设备,并进行压榨和离心处理即可获得铝水解沉淀物及相应滤液,回收网状内胆5中所得铝水解沉淀物并将其置于电阻炉中进行焙烧得到氧化铝粉。

66.进一步地,步骤s50之后还包括:

67.步骤s60,将步骤s50中回收滤液重新转入水解沉淀罐,并间歇性加入焦亚硫酸钠以还原滤液中的六价铬,直至溶液中六价铬含量满足相应污水排放要求后停止焦亚硫酸钠的加入;待溶液中六价铬含量满足排放要求后,重复步骤s30并控制ph值,使溶液中铬、镍重金属离子进行水解沉淀;

68.步骤s70,将步骤s60水解沉淀所得悬浊液转入离心压榨设备,并进行压榨和离心处理,回收网状内胆5中所得水解沉淀物,并将其置于电阻炉中进行焙烧得到铬、镍重金属氧化物的混合物,回收滤液收集器13中所得滤液即为碱性溶液。

69.进一步地,将步骤s70所得碱性溶液用于步骤s30、步骤s50及步骤s60中水解沉淀处理的ph值调节,以减少电石渣的用量。

70.本发明提出的电解加工钛铝合金阳极渣泥的回收方法,具有以下有益效果:

71.1、通过对原始絮状渣泥的水洗

→

压榨

→

离心

→

压榨

→

离心处理,可在去除渣泥中可溶性物质的同时最大限度降低渣泥含水率,进而降低后续酸溶过程硫酸消耗,节约回收处理成本;

72.2、通过将离心压榨铬、镍等重金属离子水解沉淀所得滤液(高ph值)循环利用,用于钛、铝水解沉淀回收过程中ph值的辅助调节,可大幅降低电石渣消耗,进而节约回收处理成本。

73.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。