含氟超支化聚乙烯共聚物及其制备以及pvdf基介电复合材料的制备方法

技术领域

1.本发明公开了一种含氟超支化聚乙烯共聚物及其制备以及一种pvdf基介电复合材料的制备方法。

背景技术:

2.介质薄膜电容器由于具有充放电速度快、功率密度大等优点,在电荷控制和电能存储等方面具有潜在的应用前景,近几十年来受到了广泛的关注。pvdf基聚合物具有不同晶型的高介电常数的固有特性,其中β相具有很强的极性。因此p(vdf-trfe-cfe)、p(vdf-trfe-ctfe)、p(vdf-trfe)、p(vdf-ctfe)、p(vdf-hfp)、pvdf得到了广泛的应用。

3.基于等效微电容效应,石墨烯纳米片被应用于聚合物薄膜的高介电常数传输,在外电场作用下产生显著的位移。导体-绝缘体系统中石墨烯的高比表面积和导电性显著增加极化密度和界面极化,从而提高介电性能。当导电填料的含量接近渗透时,复合材料介电常数的增加往往伴随着较大的介电损耗和漏电流,这主要是由于填料的不可逆聚集和重叠特性。石墨烯的不可逆改性已被证明是改善纳米片与氟聚合物基体之间相容性的有效途径。

4.聚合物基复合材料的介电性能主要与基体、填充材料和界面性质相关,其中界面极化和电荷的积累,可以提高介电性能。不可逆改性是指界面区中引入的一些化学偶联剂或表面活性剂,促进纳米片的均匀分散,从而提高复合材料的击穿强度,改善材料中的空间电荷分布。通过超支化聚合物辅助剥离并功能化石墨烯,在石墨烯表面进行非共价改性,可以改善纳米片与氟聚合物之间的相容性和界面极化。

技术实现要素:

5.本发明的第一个目的在于提供一种含氟超支化聚乙烯共聚物。

6.本发明的第二个目的在于提供一种含氟超支化聚乙烯共聚物的制备方法。

7.本发明的第三个目的是提供一种利用所述含氟超支化聚乙烯共聚物制备pvdf基高介电复合材料的方法,利用含氟超支化聚乙烯共聚物对石墨烯进行功能化,改善石墨烯填料与基底之间的相容性,得到的复合材料具有高介电常数和低介电损耗。

8.本发明采用如下技术方案:

9.第一方面,本发明提供了一种含氟超支化聚乙烯共聚物,所述含氟共聚物通过如下方法制备:利用α-二亚胺钯催化剂催化乙烯和含氟单体经一步法链行走机理合成,所述含氟单体选自丙烯酸六氟丁酯(hfba)、丙烯酸三氟乙酯、丙烯酸十三氟辛酯中的一种。

10.作为优选,所述的α-二亚胺钯催化剂优选下列之一:乙腈基pd-diimine催化剂1、含甲酯基的六元环状pd-diimine催化剂2,两者的结构式如下所示:

[0011][0012]

以上两者pd-diimine催化剂均可在实验室参照如下文献合成:

[0013]

[1]johnson l.k.,killian c.m.,brookhart m.j.am.chem.soc.,1995,117,6114;

[0014]

[2]johnson l.k.,mecking s.,brookhart m.j.am.chem.soc.,1996,118,267.

[0015]

第二方面,本发明提供了一种含氟超支化聚乙烯共聚物的制备方法,所述制备方法为:

[0016]

在乙烯气氛下,将无水级溶剂a、含氟单体和α-二亚胺钯催化剂加入干燥的反应容器中混合,在恒温10-40℃、乙烯压力0.01-5atm条件下搅拌反应0.5-48h,结束反应后经分离纯化得到含氟超支化聚乙烯共聚物。

[0017]

作为优选,所述含氟单体、α-二亚胺钯催化剂和无水级溶剂a的投料比为20-40mmol:0.2-0.3mmol:20ml。

[0018]

作为优选,所述的无水级溶剂a选自下列之一:无水二氯甲烷、甲苯、氯苯或石油醚,最为优选为无水二氯甲烷。

[0019]

作为优选,所述含氟单体的纯度为化学纯或者分析纯,更优选分析纯。

[0020]

作为优选,聚合反应条件为在25℃、乙烯压力1atm条件下搅拌反应24小时。

[0021]

作为优选,所述的分离提纯步骤为:

[0022]

将所得反应混合液a直接暴露于空气中,室温下通过空气吹扫去除溶剂,得到聚合粗产物;将聚合粗产物搅拌溶解于四氢呋喃中,后加入少量盐酸和双氧水,室温下充分搅拌溶解产物中所含的少量钯颗粒,然后通过空气吹扫去除溶剂,获得聚合产物;将所得聚合产物溶解于四氢呋喃中,搅拌使之溶解,加入体积为所用四氢呋喃的2-20倍的甲醇使产物沉淀,去除上层溶液得沉淀物,重复步骤3遍,获得纯化的聚合产物;最终将所得纯化的聚合产物于25-100℃下真空干燥8-72h,得到含氟超支化聚乙烯共聚物。

[0023]

本发明通过简单的一锅法在pd-diimine催化剂下合成了超支化含氟聚合物,这种方法操作简单,有望规模化制备。

[0024]

第三方面,本发明还提供一种pvdf基介电复合材料的制备方法,具体步骤如下:

[0025]

(1)将石墨粉、含氟超支化聚乙烯共聚物和氯仿加入到容器中,石墨起始投料浓度(c

g,f

)为1-9mg/ml(优选8mg/ml),含氟超支化聚乙烯聚合物浓度为c

p,f

=1-6mg/ml(优选2mg/ml),密封后对其进行超声处理24-144小时(优选48h),再将所得的悬浮液进行离心(优选在4000rpm-8000rpm下离心20-50min)、静置0.5-2h处理,取上清液得到含有过量聚合物的石墨烯分散液;对所得的含有过量共聚物的石墨烯分散液进行真空抽滤(优选滤膜孔径为0.02μm)去除游离聚合物,再次超声使之分散到氯仿后,可重复真空抽滤-超声分散步骤直至获得不含过量游离含氟超支化聚乙烯共聚物的石墨烯有机分散液;控制含氟超支化聚乙烯聚合物浓度与石墨的投料质量比为0.25-1.5,优选0.25;

[0026]

(2)将p(vdf-trfe-cfe)粉末溶解于n,n-二甲基甲酰胺(dmf)中得到p(vdf-trfe-cfe)溶液,再加入步骤(1)得到的石墨烯有机分散液,于500-1000rpm高速搅拌0.2-30min使

溶液混合均匀,得到混合溶液;其中控制p(vdf-trfe-cfe)溶液的浓度为1-1500mg/ml,石墨烯与p(vdf-trfe-cfe)的质量比为0.1-10:100;

[0027]

(3)将步骤(2)所得混合溶液,流延于模具上面,烘干得到pvdf基介电复合材料。

[0028]

作为优选,所述步骤(2)中,控制p(vdf-trfe-cfe)溶液的浓度为20-60mg/ml。

[0029]

作为优选,所述步骤(2)中,石墨烯与p(vdf-trfe-cfe)的质量比为0.1-0.8:100,最优选0.8:100。

[0030]

本发明步骤(3)中,将p(vdf-trfe-cfe)粉末溶解于n,n-二甲基甲酰胺(dmf)中的过程中,可根据需要采用搅拌、加热的手段进行辅助,以加快溶解过程。

[0031]

作为优选,所述步骤(3)中,所述模具可采用如下之一:玻璃片、ptfe模具、pet膜、铁片、硅片,优选硅片或玻璃片。

[0032]

作为优选,所述步骤(3)中,烘干过程的干燥温度为50-90℃,干燥时间为6-10h;最优选为在80℃中干燥8h。

[0033]

与现有技术相比,本发明的有益效果在于:

[0034]

(1)本发明通过pd-diimine催化剂催化乙烯和含氟单体链“行走”共聚合成含氟的超支化聚乙烯共聚物,这种方法工艺步骤简单且成本较低。借助含氟超支化聚乙烯共聚物与石墨烯之间产生的ch-π非共价相互作用,可在有机溶剂中通过液相剥离得到石墨烯分散液。所述的共聚物合成以及石墨烯的制备,工艺简单、可大批量制备,均可在温和条件下完成,且获得的石墨烯结构缺陷少、质量高。

[0035]

(2)本发明的含氟超支化聚乙烯共聚物与p(vdf-trfe-cfe)基底会产生氢键,共聚物与基底之间良好的相容性,促进石墨烯的均匀分散,改善石墨烯与p(vdf-trfe-cfe)的界面,使得在本发明所制备的pvdf基介电复合材料具有较高的介电常数、低介电损耗。

附图说明

[0036]

图1为石墨烯pvdf基介电复合材料的流程示意图;

[0037]

图2为实施例1、比较例1,2,3,4制备的石墨烯/p(vdf-trfe-cfe)介电复合材料的断面sem;

[0038]

图3为实施例1、比较例1,2,3,4制备的石墨烯/p(vdf-trfe-cfe)介电复合材料的介电常数;

[0039]

图4为实施例1、比较例1,2,3,4制备的石墨烯/p(vdf-trfe-cfe)介电复合材料的介电损耗;

[0040]

图5a和5b分别为实施例2和比较例5,6,7,8制备的含氟超支化聚乙烯共聚物的核磁共振氢谱图和gpc图。

具体实施方式

[0041]

下面结合实施例对本发明做进一步阐述,但不是对本发明的限定。

[0042]

实施例所用的含氟单体hfba参见如下结构式:

[0043][0044]

实施例使用的p(vdf-trfe-cfe)是solvey公司市售产品。

[0045]

实施例1、比较例1、2、3、4

[0046]

1、样品的制备

[0047]

(1)实施例1样品的制备按如下步骤:

[0048]

第1步:取洁净并严格干燥的100ml大小的schlenk瓶,在乙烯保护下注入无水级二氯甲烷(10ml)溶剂,接着加入hfba(7.38g/30mmol),控制温度在25℃,然后加入溶于10ml无水级二氯甲烷中的乙腈基pd-diimine催化剂1(0.2g/0.24mmol),在温度25℃、乙烯压力1atm的条件下搅拌反应24小时。聚合结束后将所得产物倒入100ml烧杯内,通过空气吹扫去除所得反应混合物中的溶剂,将产物溶解于thf(20ml)中,并加入少量盐酸和双氧水(各6-10滴),搅拌3小时以溶解产物中所含的少量pd颗粒,再次通过空气吹扫去除所得反应混合物中的溶剂。所得产物再次溶解于thf(20ml)中,搅拌下缓慢加入甲醇(50ml)使聚合产物沉淀析出,去除上层溶液后获得聚合产物,重复该纯化过程3遍。经60℃下真空干燥24h后获得含氟聚合物hbpe@hfba。

[0049]

第2步:将640mg天然磷片状石墨、160mg上述步骤1所得含氟超支化聚合物和80ml三氯甲烷(分析纯),加入到容量为100ml的容器中,经密封后置于250w的超声清洗器中,常温超声48h,得到分散液。

[0050]

第3步:将步骤2中得到的分散液进行离心处理,在4500rpm下,离心30min,静置半小时后取其上清液,得到含过量聚合物的石墨烯分散液。

[0051]

第4步:以ptfe过滤膜(孔径0.02μm)对上述步骤3得到的石墨烯分散液进行真空抽滤,再用氯仿对其进行淋洗,随后将所得过滤膜片(含石墨烯产物)置于10ml氯仿中,于250w超声池内在25℃下持续超声1h,过滤-再分散这一过程重复3遍,获得不含过量游离含氟超支化聚乙烯共聚物的石墨烯分散液。

[0052]

第5步:将p(vdf-trfe-cfe)粉末溶解于dmf中,磁力搅拌6h,其中p(vdf-trfe-cfe)的投料浓度为50mg/ml。

[0053]

第6步:对步骤5中获得的p(vdf-trfe-cfe)溶液中加入步骤4中得到的石墨烯分散液,使得石墨烯与p(vdf-trfe-cfe)的质量比为0.8wt%,在700rpm高速搅拌3min使溶液混合均匀,将混合物流延于玻璃片上,于80℃下烘8h,最后将膜从模具上揭下。

[0054]

(2)比较例1-4提供一种以hbpe@hfba功能化的石墨烯制备介电复合材料的方法,其制备方法与实施例1的制备方法大致相同,在此不再赘述,不同之处在于:

[0055]

实施例1中石墨烯含量为0.8wt%,进而获得介电复合材料。

[0056]

比较例1中,不含石墨烯,石墨烯含量为0wt%,进而获得介电复合材料。

[0057]

比较例2中石墨烯与p(vdf-trfe-cfe)的质量比为0.1wt%,进而获得介电复合材料。

[0058]

比较例3中石墨烯与p(vdf-trfe-cfe)的质量比为0.3wt%,进而获得介电复合材料。

[0059]

比较例4中石墨烯与p(vdf-trfe-cfe)的质量比为0.5wt%,进而获得介电复合材料。

[0060]

2、表征与测试

[0061]

采用美国keysight公司生产的4294a型阻抗分析仪进行测试,测试前在样品正反两面均匀涂覆上银电极,测试频率:100hz-10

6 hz,偏压为0.5v,测试温度为室温,测试样品尺寸为:1cm

×

1cm。

[0062]

3、测试结果的比较与分析

[0063]

图2的(a)和(b)为纯p(vdf-trfe-cfe)薄膜的截面断裂图,图2的(c)和(d)、(e)和(f)、(g)和(h)、(i)和(j)分别对应石墨烯与p(vdf-trfe-cfe)的质量比为0.1wt%、0.3wt%、0.5wt%、0.8wt%的石墨烯/p(vdf-trfe-cfe)复合材料断面图,从图中表明,石墨烯均匀分散在p(vdf-trfe-cfe)中,随着石墨烯负载增加,同一范围内出现的石墨烯逐步增加。截面断裂图像清晰显示,石墨烯纳米片均匀分散在含氟基体中,这可能是由于hbpe@hfba通过ch-π非共价键作用力吸附在石墨烯,它可以与含氟基底之间产生氢键,增加了纳米填料与含氟共聚物的相容性。

[0064]

图3为不同石墨烯与p(vdf-trfe-cfe)的质量比的石墨烯/p(vdf-trfe-cfe)介电复合材料的介电常数,显示了纯p(vdf-trfe-cfe)薄膜和各种石墨烯/p(vdf-trfe-cfe)复合材料的介电常数。从图中我们可以看出,介电常数随填料含量的增加而增加,在整个研究频率范围内表现出良好的频率稳定性。当填料含量达到0.8wt%时,介电常数显著提高,这是由于石墨烯是导电纳米材料,在基底中可以看作是无数个微电容器,并且hbpe@hfba的存在,增强了石墨烯与含氟基底之间的界面作用力,改善了界面极化,导致界面极化和界面电荷积累,从而导致介电常数的增加。

[0065]

图4为不同石墨烯与p(vdf-trfe-cfe)的质量比的石墨烯/p(vdf-trfe-cfe)介电复合材料的介电损耗。一般认为低频范围内的介质损耗是界面极化损耗和泄漏损耗的总和。可以看出,当石墨烯含量到达0.8wt%时,复合材料的介电损耗依旧在0.04以下,在整个频率范围内是稳定的。这是由于石墨烯与含氟基底之间相容性的改善,减少了石墨烯的团聚和基底的缺陷、空洞产生的可能性。

[0066]

实施例2和比较例5、6、7、8

[0067]

1、样品的制备

[0068]

(1)实施例2样品的制备按如下步骤:

[0069]

同实施例中1的步骤1hfba投料为7.38g/30mmol制备hbpe@hfba-1.5m。

[0070]

(2)比较例5-8提供一种制备不同接枝率和分子量的含氟共聚物方法,其制备方法与实施例6的制备方法大致相同,在此不再赘述,不同之处在于:

[0071]

实施例2中hfba投料为7.38g/30mmol,进而获得hbpe@hfba-1.5m。

[0072]

比较例5中hfba投料为0g,进而获得hbpe。

[0073]

比较例6中hfba投料为1.48g/6mmol,进而获得hbpe@hfba-0.3m。

[0074]

比较例7中hfba投料为3.94g/16mmol,进而获得hbpe@hfba-0.8m。

[0075]

比较例8中hfba投料为5.90g/24mmol,进而获得hbpe@hfba-1.2m。

[0076]

2、表征和测试

[0077]

(1)核磁共振氢谱(1h nmr)

[0078]

超支化聚合物测试采用瑞士bruker公司生产的avanceⅲ型500mhz核磁共振仪。测试溶剂为氘代氯仿(cdcl3),室温下测试,测试时扫描次数为64次,测试聚合物浓度为100mg/ml。

[0079]

(2)凝胶渗透色谱(gpc)

[0080]

凝胶渗透色谱测试采用美国waters公司生产的1525/2414型凝胶渗透色谱仪。以thf溶液为流动相,ps溶液为标样,测试温度为30℃。称取25mg待测样品溶于5ml的thf溶液,用0.22μm针头过滤器过滤后进行测试。

[0081]

3、测试结果的比较和分析

[0082]

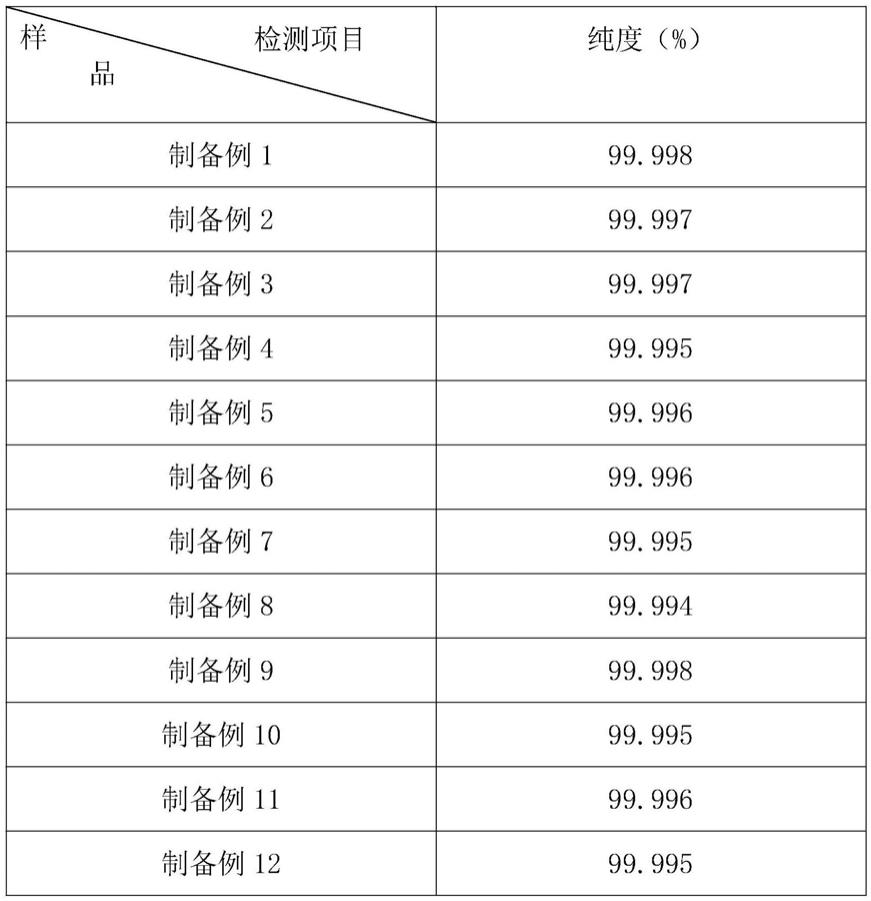

在实施例2和比较例5-8中,利用乙腈基pd-diimine催化剂1在25℃和乙烯压力0.1mpa下,合成了5种聚合物,5种聚合物的1hnmr和gpc图见图5a和5b。如表1所示,随着hfba投料增加,所合成的hbpe@hfba的接枝率逐渐增加,支化度减小,各个聚合物样品的数均分子量(mn)逐步降低,例如比较例6和实施例2,两者合成的超支化聚乙烯共聚物接枝率分别为3.66和7.27mmol/g,分子量大小分别为11.5和9.0kd。这表明:本发明所述的超支化聚合物的接枝率、支化度和分子量均可以通过控制hfba的投料量进行控制。

[0083]

表1不同hfba投料的1h nmr和gpc结果

[0084]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。