1.本技术涉及物料破碎筛分及分选技术领域,尤其涉及一种移动式破碎筛分及分选系统。

背景技术:

2.随着科技的不断发展,对环境保护也越来越重视。目前,对于放射性污染物料分选装置可以将同时存在“非污染”和放射性元素污染固体物料的大批量放射性污染混合物料原位进行自动、高效、连续、可靠地甄别、分选,以满足废物最小化,达到降低污染物料的运输、处置成本的目的。但是现有的分选装置,只能固定组装安置于当前工作地点,当需要另一工作地点的混合原料需要分选时,要么将混合原料运输至此分选装置所在地,要么将分选装置拆除后运输至下一工作地点再重新进行组装固定安置,这样既不方便,也费时费力,导致成本增加。

3.同时,由于分选设备对输入其物料的颗粒大小的限制,大多数放射性污染混合物料需要进行破碎筛分后再输入分选设备进行分选。但是。现有的破碎筛分设备,以固定式或半固定式为主。以上两种方式,一般都是将生产设备运抵施工现场,根据要求组装固定安置。但在实际工作过程中,由于需要破碎筛分的放射性污染混合物料来自不同的地方,混合物料通过车辆来回往复地搬运,使工作效率极低,同时搬运的过程本身也会造成运输路线所在环境的污染。而将破碎筛分设备运至不同工作场合组装固定安置,需要将破碎分选设备的基础框架、各个单元部件从上一工作地点拆除,然后运输至下一工作地点重型组装固定安置,这样同样既不方便,也费时费力,导致成本增加。

4.总之,目前用于放射性污染物料破碎筛分和分选的设备,由于其只能固定组装安置于某一固定工作地点,导致工作效率低,费时费力,成本较高。

技术实现要素:

5.本技术实施例通过提供一种移动式破碎筛分及分选系统,能够解决现有的破碎筛分和分选设备只能固定组装安置于某一固定工作场所,导致工作效率低、费时费力、成本较高的问题。

6.本发明实施例提供了一种移动式破碎筛分及分选系统,其特征在于,包括破碎筛分设备、分选设备和控制设备;所述破碎筛分设备包括第一低平板挂车,筛分装置、破碎装置、收集斗和第一折叠式传送带装置;所述筛分装置和所述破碎装置均设置于所述第一低平板挂车上,所述筛分装置的端部的筛下料出口和所述破碎装置的出料口均与所述收集斗的顶部开口连通;所述第一折叠式传送带装置设置于所述第一低平板挂车上,其输入端位于所述收集斗的底部开口的下方;所述分选设备包括第二低平板挂车、测量传送带、给料机、塑料闪烁体探测装置、nai探测装置、分料装置和第二折叠式传送带装置;所述测量传送带水平设置于所述第二低平板挂车上;所述给料机设置于所述测量传送带上方,其接料口与所述第一折叠式传送带装置的输出端连通;所述测量传送带沿自身物料运送方向并在其

上部分别设置所述塑料闪烁体探测装置和所述nai探测装置;所述分料装置设置于所述第二折叠式传送带装置折叠式传送带装置的输入端的上方,其进料口位于所述测量传送带的运送末端的下方;所述第二折叠式传送带装置折叠式传送带装置设有两个,均安装于所述第二低平板挂车上,且两个所述第二折叠式传送带装置折叠式传送带装置分别位于所述分料装置的第一出料区和第二出料区的下方;所述控制设备接收并处理所述塑料闪烁体探测装置和所述nai探测装置检测的物料放射性测量结果,并控制所述分料装置分选所述测量传送带传送来的物料。

7.本发明实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

8.本发明实施例提供的移动式破碎筛分及分选系统,由其破碎筛分设备和分选设备均设置于低平板挂车上,当低平板挂车与主车连接后,在主车的带动下,即能较快地将破碎筛分设备和分选设备运输至各个工作地点,不需要将混合原料运输至破碎筛分和分选的设备所在位置,也不需要将破碎筛分和分选的设备从上一工作地点拆除,然后运输至下一工作地点重新组装固定安置,从而本技术的移动式破碎筛分及分选系统不仅能很好地实现物料的破碎筛分和分选,而且使用方便、省时省力、成本较低。

附图说明

9.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对本发明实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

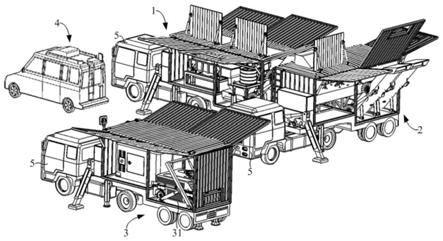

10.图1为本技术实施例提供的移动式破碎筛分及分选系统的结构示意图;

11.图2为本技术实施例提供的破碎筛分设备的结构示意图;

12.图3为本技术实施例提供的航吊装置的结构示意图;

13.图4为本技术实施例提供的分选设备的结构示意图一;

14.图5为本技术实施例提供的分选设备的结构示意图二;

15.图6为本技术实施例提供的分选设备的结构示意图三;

16.图7为本技术实施例提供的分选设备的结构示意图四;

17.图8为本技术实施例提供的厚度调整装置的结构示意图;

18.图9为本技术实施例提供的塑料闪烁体探测装置的结构示意图;

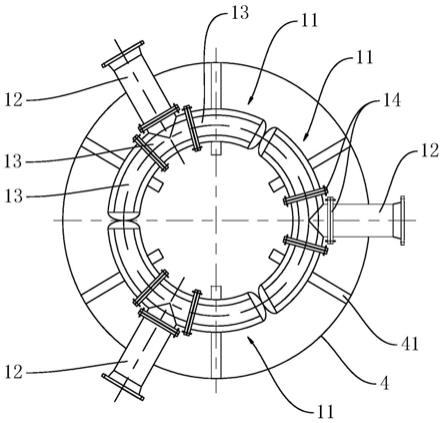

19.图10为本技术实施例提供的nai探测装置的结构示意图;

20.图11为本技术实施例提供的第一折叠式传送带装置的结构示意图一;

21.图12为本技术实施例提供的第一折叠式传送带装置的结构示意图二;

22.图13为本技术实施例提供的第一折叠式传送带装置的结构示意图三;

23.图14为本技术实施例提供的第一低平板挂车的结构示意图;

24.图15为本技术实施例提供的支撑机构的结构示意图;

25.图16为本技术实施例提供的可拆卸支撑机构的结构示意图;

26.图17为本技术实施例提供的第二低平板挂车的结构示意图一;

27.图18为本技术实施例提供的第二低平板挂车的结构示意图二;

28.图19为本技术实施例提供的分料装置的结构示意图一;

29.图20为本技术实施例提供的分料装置的结构示意图二;

30.图21为本技术实施例提供的洗消机器人的结构示意图一;

31.图22为本技术实施例提供的洗消机器人的结构示意图二;

32.图23为本技术实施例提供的指挥车辆的结构示意图一;

33.图24为本技术实施例提供的指挥车辆的结构示意图二。

34.图标:1

‑

破碎筛分设备;11

‑

第一低平板挂车;111

‑

挂车本体;1111

‑

平板;1112

‑

行走机构;112

‑

支撑机构;1121

‑

支撑腿;11211

‑

连接段;11212

‑

支撑段;11213

‑

第四伸缩结构;11214

‑

底盘;1122

‑

第三伸缩结构;1123

‑

固定铰点螺栓;1124

‑

固定座;1125

‑

第一铰接座;1126

‑

第二铰接座;1127

‑

第三铰接座;113

‑

伸缩腿;114

‑

可拆卸支撑机构;1141

‑

升降腿;11411

‑

固定筒;11412

‑

升降支腿;1142

‑

圆盘;1143

‑

卡垫;1144

‑

加强肋;12

‑

筛分装置;121

‑

第一进料斗;122

‑

筛箱;123

‑

筛上料出口;124

‑

筛下料出口;125

‑

振动电机;13

‑

破碎装置;131

‑

第二进料斗;132

‑

第一电机;133

‑

破碎机;14

‑

收集斗;15

‑

第一折叠式传送带装置;151

‑

第一传送段;152

‑

第二传送段;153

‑

第三传送段;154

‑

第一伸缩结构;155

‑

推拉机构;156

‑

第二伸缩结构;157

‑

保护罩;1571

‑

第一罩体;1572

‑

第二罩体;1573

‑

第三罩体;158

‑

活动罩;1581

‑

骨架;159

‑

底座;1510

‑

顶罩;1520

‑

导向片;1530

‑

第一滑块;α

‑

第一夹角;β

‑

第二夹角;16

‑

伸缩传送带;17

‑

第一支撑架;18

‑

减震弹簧;1a

‑

筛网存储架;19

‑

航吊装置;191

‑

滑轨;192

‑

滑轮组;193

‑

连接杆;194

‑

第一步进电机;195

‑

第二步进电机;1b

‑

第二支撑架;2

‑

分选设备;21

‑

第二低平板挂车;212

‑

集装箱;2121

‑

侧板;2122

‑

顶板;2123

‑

前板;2124

‑

后板;2125

‑

侧棱;213

‑

开合机构;214

‑

盖板机构;2141

‑

盖板;2142

‑

第五伸缩结构;215

‑

封闭板;216

‑

第一爬梯;217

‑

旋转阶梯;2171

‑

第六伸缩结构;2172

‑

梯子;218

‑

防落机构;2181

‑

门型框;21811

‑

竖杆;2182

‑

第七伸缩结构;219

‑

吊耳;22

‑

第三支撑架;23

‑

测量传送带;24

‑

给料机;25

‑

防漏料装置;251

‑

斜板;252

‑

第四支架;26

‑

塑料闪烁体探测装置;261

‑

第二电机;262

‑

第二支架;263

‑

支撑板;264

‑

塑料闪烁体;265

‑

固定柱;27

‑

厚度调整装置;271

‑

第一支架;2711

‑

上顶板;27111

‑

减重孔;2712

‑

竖板;272

‑

挡板;2721

‑

固定板;2722

‑

挡片;273

‑

升降机构;2731

‑

螺母;2732

‑

螺杆;2733

‑

第三电机;274

‑

导向机构;2741

‑

第一导向柱;2742

‑

第二滑块;28

‑

分料装置;281

‑

分料斗;2811

‑

第一空间;2812

‑

第二空间;2813

‑

第三空间;2814

‑

第一出料区;2815

‑

第二出料区;282

‑

第一驱动机构;2821

‑

气缸;2822

‑

连接件;283

‑

第一分料板;284

‑

第二分料板;285

‑

挡料罩;286

‑

传送机构;287

‑

分料机构;2871

‑

隔板;2872

‑

转轴;288

‑

固定座;29

‑

第二折叠式传送带装置;210

‑

nai探测装置;2101

‑

第四电机;2102

‑

第二连接件;2103

‑

nai探测器;2104

‑

第三支架;2105

‑

第二导向柱;2106

‑

第三滑块;2107

‑

第二固定板;2a

‑

密封罩;2b

‑

速度传感器;2c

‑

振动器;2d

‑

测距传感器;2e

‑

第三进料斗;3

‑

随载车辆;31

‑

洗消机器人;311

‑

水箱;312

‑

底盘;313

‑

作业臂;3131

‑

第一节段;3132

‑

第二节段;3133

‑

第八伸缩结构;314

‑

喷洒机构;3141

‑

软管;3142

‑

喷头;315

‑

转盘;316

‑

摄像头;317

‑

天线;318

‑

吊环;319

‑

安装件;4

‑

指挥车辆;41

‑

箱体;42

‑

电力供应区;421

‑

发电设备;43

‑

作业区;431

‑

操作系统;432

‑

作业席位;44

‑

休息区;441

‑

休息席位;45

‑

驾驶区;451

‑

驾驶位;46

‑

电动升降杆;47

‑

第二爬梯;48

‑

天线;49

‑

过滤增压装置;5

‑

主车。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.在本发明实施例的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明实施例和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。此外,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明实施例中的具体含义。

37.请参照图1所示,本发明实施例提供的一种移动式破碎筛分及分选系统,包括破碎筛分设备1、分选设备2和控制设备。破碎筛分设备1包括第一低平板挂车11,筛分装置12、破碎装置13、收集斗14和第一折叠式传送带装置15。筛分装置12和破碎装置13均设置于第一低平板挂车11上,筛分装置12的端部的筛下料出口124和破碎装置13的出料口均与收集斗14的顶部开口连通。第一折叠式传送带装置15设置于第一低平板挂车11上,其输入端位于收集斗14的底部开口的下方。从而将筛分装置12筛分的物料或破碎装置13破碎的物料输送至第一折叠式传送带装置15的输入端,并从其输出端输入给分选设备2。分选设备2包括第二低平板挂车21、测量传送带23、给料机24、塑料闪烁体探测装置26、nai探测装置210、分料装置28和第二折叠式传送带装置29。测量传送带23水平设置于第二低平板挂车21上。给料机24设置于测量传送带23上方,其接料口与第一折叠式传送带装置15的输出端连通。测量传送带23沿自身物料运送方向并在其上部分别设置塑料闪烁体探测装置26和nai探测装置210。分料装置28设置于第二折叠式传送带装置29的输入端的上方,其进料口位于测量传送带23的运送末端的下方。第二折叠式传送带装置29设有两个,均安装于第二低平板挂车21上,且两个第二折叠式传送带装置29分别位于分料装置28的第一出料区2814和第二出料区2815的下方。控制设备接收并处理塑料闪烁体探测装置26和nai探测装置210检测的物料放射性测量结果,并控制分料装置28分选测量传送带23传送来的物料。由于本技术实施例提供的破碎筛分设备1和分选设备2均设置于低平板挂车上,当低平板挂车与主车5连接后,在主车5的带动下,即能较快地将破碎筛分设备1和分选设备2运输至各个工作地点,不需要将混合原料运输至破碎筛分和分选的设备所在位置,也不需要将破碎筛分和分选的设备从上一工作地点拆除,然后运输至下一工作地点重新组装固定安置,从而本技术的移动式破碎筛分及分选系统不仅能很好地实现物料的破碎筛分和分选,而且使用方便、省时省力、成本较低。

38.如图2所示,本发明实施例提供的破碎筛分设备1,将筛分装置12与破碎装置13分别通过第一支撑架17和第二支撑架1b安装于第一低平板挂车11上,当第一低平板挂车11与主车5连接时,能将破碎筛分设备1移动至任何工作场所。具体地,在筛分装置12的顶部设置第一进料口,以便于将颗粒相对较小的物料通过第一进料口进入筛分装置12内进行筛分,在筛分装置12的端部设置筛上料出口123和筛下料出口124,然后将物料中粒径较大的物料

通过筛上料出口123后再通过伸缩传送带16进行排出,将筛分合格的物料通过筛下料出口124送入收集斗14进行收集。

39.破碎装置13位于筛分装置12的筛上料出口123的一侧。在破碎装置13的顶部设置第二进料口,以便于将颗粒相对较大的物料通过第二进料口进入破碎装置13内进行破碎。在破碎装置13的底部设置出料口,经破碎的物料通过出料口送入收集斗14进行收集,将第一折叠式传送带装置15的输入端设置在收集斗14的下方,通过第一折叠式传送带装置15将收集斗14内的物料传送至下一工序的分选设备2。本技术的设备既能满足筛分功能,又可实现破碎功能,还可将筛分、破碎后的物料一起转移到下一工序中去,极其方便、快捷。

40.此外,本实施例中的伸缩传送带16可伸缩设置于第一低平板挂车11上,具体地,伸缩传送带16包括液压驱动的伸缩结构,伸缩传送带16伸长后可伸出第一低平板挂车11的平板1111,由现场的收集装置接收送出的筛上物料。作为一种伸缩传送带16的结构,其实施方案可以是:在位于筛上料出口123下方的平板1111上设置有半封闭的框体,伸缩传送带16可滑动设置于框体内,框体的上表面与筛上料出口123连通,框体的靠近平板1111或车厢边缘的一端设置为开口,便于伸缩传送带16伸出,框体的靠近平板1111或车厢边缘的一端内部设置液压缸,通过液压缸推动伸缩传送带16在框体内的滑动,实现伸缩传送带16的伸出和收缩。另外需说明的是,本方案中的伸缩传送带16也可采用现有技术中的伸缩传送带16,本方案对此不作要求。

41.结合图2所示,筛分装置12还包括第一进料斗121、筛箱122、筛网以及振动电机125;筛箱122的顶部开设第一进料口,第一进料斗121安装于第一进料口上;筛箱122为封闭式结构,筛上料出口123和筛下料出口124设置于筛箱122的一端部;筛网设置于筛箱122内部,并将筛箱122内部空件分隔成筛上料层和筛下料层,筛上料层连通筛上料出口123,筛下料层连通筛下料出口124;振动电机125安装于筛箱122的底部,用以振动筛分筛箱122内的物料。

42.具体地,将筛箱122通过第一支撑架17安装在第一低平板挂车11上,并且,在第一支撑架17与筛箱122的连接处通过减震弹簧18进行减震处理,当使用时,将待筛分的物料从第一进料斗121倒入并进入到筛箱122内,由于筛箱122内设置有筛网,并且筛网将筛上料出口123和筛下料出口124进行分隔,通过振动电机125的激振,使筛上料和筛下料分离,并使筛上料从筛上料出口123排出,筛下料从筛下料出口124进行排出。

43.另外,本实施例中,筛分装置12采用直线振动筛,直线振动筛采用圆形或方形筛孔,筛孔尺寸为20mm,且本实施例中,振动筛的处理能力≥30t/h,20mm筛网的筛分效率不低于90%。

44.如图1所示,破碎装置13包括第二进料斗131、第一电机132和破碎机133;破碎机133顶部设置第二进料口,第二进料斗131安装于第二进料口上,破碎机133底部开设出料口。第一电机132安装于第二支撑架1b上,并与破碎机133电连接。

45.本实施例中,将第一电机132和破碎机133均通过第二支撑架1b安装在第一低平板挂车11的平板1111上,并且将破碎机133和第一电机132之间电连接,在使用时,将颗粒较大的物料从第二进料斗131进入破碎机133,通过第一电机132给破碎机133供电,破碎机133对大颗粒物料进行破碎处理,然后将破碎后的物料通过出料口排入收集斗14中。其中收集斗14主要用于收集来自破碎机133出料口的物料以及筛下料出口124排出的物料,将收集斗14

设置为异形部件,在收集物料的同时,与第一折叠式传送带装置15进行对接,在保证完整接收来料的情况下将物料转送至第一折叠式传送带装置15的输入端。此外,上述实施例中的破碎装置13、筛分装置12、伸缩传送带16以及第一折叠式传送带装置15在平板1111上均衡布置,防止第一低平板挂车11出现左右或前后严重偏载。

46.其中,物料的原材料为花岗岩、石英岩、粉砂岩、灰岩等混合料,最大粒度≤120mm,95%的粒径≤20mm,而破碎机133可实现最小出料粒度≤20mm,处理能力≥30t/h。

47.上述实施例中,在筛分装置12的顶部设置第一进料斗121,在破碎机133的顶部设置第二进料斗131,为了降低作业过程中产生的扬尘对环境的影响,物料经进料斗直接进入破碎机133以及筛箱122内,不产生扬尘。

48.可选的,破碎筛分设备1还包括航吊装置19,结合图2和图3所示,航吊装置19包括滑轨191、滑轮组192、连接杆193、第一步进电机194、第二步进电机195和吊挂机构;滑轨191平行设置有两个,其一端与第一低平板挂车11固定,并位于筛分装置12和破碎装置13上方;连接杆193连接两滑轨191,且连接杆193的两端均设置有滑轮组192,滑轮组192的滑轮嵌设于滑轨191内;第一步进电机194的输出轴连接滑轮组192,并带动滑轮组192沿滑轨191滑动;连接杆193沿长度方向开设有滑槽,吊挂机构可移动设置于滑槽内,用以对筛网进行更换;平行于滑槽,连接杆193的上方设置有齿条,第二步进电机195固定于吊挂机构上,且第二步进电机195的输出轴上设置有齿轮,齿轮与齿条啮合,第二步进电机195的输出轴转动,带动吊挂机构在滑槽内滑动。

49.本实施例中,将两条平行设置的滑轨191的一端与第一低平板挂车11固定,并通过连接杆193连接两滑轨191,使连接杆193与滑轨191垂直设置,其中,连接杆193也平行设置两个,在连接杆193上沿长度方向开设滑槽,并使两滑槽的槽口相对,在连接杆193的两端部设置滑轮组192,使滑轮组192的滑轮嵌设于滑轨191内,通过第一步进电机194带动滑轮组192在滑轨191内的移动,将吊挂机构的两端设置在滑槽内,通过第二步进电机195带动吊挂机构在连接杆193上的滑动。

50.具体地,吊挂机构包括固定块,固定块的两端设置有滑动块,滑动块嵌设于滑槽内,第二步进电机195设置在固定块的顶部,第二步进电机195的输出轴上设置有齿轮,将齿轮与设置在连接杆193上的平行于滑槽并位于滑槽上方的齿条啮合,第二步进电机195的输出轴转动,带动与齿条啮合的齿轮在沿齿条长度方向的运动,因此实现第二步进电机195沿滑槽长度方向移动,进而实现吊挂机构在滑槽内的滑动。

51.其中,将本实施例的航吊装置19设置在移动筛分破碎设备的顶部,吊挂机构可用于对筛分装置12的筛箱122内筛网的更换,采用航吊装置19进行更换,人工作为辅助,大大节省了人力劳动,也提高了安全系数。

52.作为本实施例的进一步优化,吊挂机构设置为可收缩结构,包括固定块、第三步进电机、吊钩和钢丝绳;固定块可移动设置于滑槽内,第三步进电机安装于固定块上;第三步进电机的输出轴上设置有线轮,钢丝绳缠绕于线轮上,第三步进电机的输出轴转动,以实现钢丝绳的缩放;吊钩固定于钢丝绳的自由端。

53.结合以上实施例,将吊挂机构设置为可收缩结构,具体地,在吊挂机构的固定块的对称两端部设置滑动块,将滑动块嵌设在滑槽内,并将第三步进电机固定在固定块上,在第三步进电机的输出轴上安装一线轮,将钢丝绳缠绕在线轮上,保证绳索足够长度,在绳索的

自由端设置吊钩,使用时,启动第三步进电机,第三步进电机的输出轴转动,线轮就会随之转动,绳索即可绕线轮实现收放,进而实现吊钩的升降。其中,为保证结构的稳固,整个航吊装置19采用钢结构进行搭建。

54.参考图1,破碎筛分设备1还包括筛网存储架1a。筛网存储架1a设置于第一低平板挂车11上,并位于筛分装置12的一侧,筛网存储架1a用于固定备用筛网。

55.本实施例中,在第一低平板挂车11上设置筛网存储架1a,用于将备用筛网进行固定,由于物料径粒的大小区间范围比较大,而对使用的径粒具有严格要求,需要对不同径粒的物料进行收集,因此,筛分装置12需要对不同径粒的物料进行筛分,因此,就需要另配备筛孔尺寸分别为1mm、2mm、5mm、10mm四种规格的筛网(或筛板)及小型航吊装置19,以方便更换筛网。

56.本实施例提供的破碎筛分设备1,在其适当位置设置摄像装置和拾音装置,能够实时监控作业设备状况,设备运行参数经采集后送往指挥车辆4的控制子设备。破碎装置13、筛分装置12和第一折叠式传送带装置15等结构在第一低平板挂车11上均衡布置,防止出现车辆左右或前后严重偏载。

57.参考图4~7,本发明实施例提供的分选设备2,在第二低平板挂车21上水平设置一测量传送带23,在测量传送带23的上方设置给料机24,且其接料口与第一折叠式传送带装置15的输出端连通。测量传送带23沿自身物料运送方向并在其上部分别设置塑料闪烁体探测装置26和nai探测装置210以实现对物料中放射性元素的探测。在测量传送带23物料运送方向的末端的第二低平板挂车21上设置有两个第二折叠式传送带装置29,第二折叠式传送带装置29的上方设置有分料装置28,其中,分料装置28的进料口对准测量传送带23的物料运送方向的末端,分料装置28的分料出口分别对准两个第二折叠式传送带装置29,通过控制设备接收并处理塑料闪烁体探测装置26以及通过nai探测装置210检测的物料放射性测量结果,并控制分料装置28分选测量传送带23传送来的物料,并将分料后的物料分别通过两个第二折叠式传送带装置29传送至下一工序。通过采用本发明的分选设备2,有效解决了现有技术中的分选设备2在分选带有放射性的物料时无法实现全自动化,而需要人工驻留现场进行辅助操作,进而对现场工作人员的身体健康造成影响的问题,实现了对放射性物料的自动化分选和运输。当第二低平板挂车21与主车5连接时,能将分选装置移动至任何工作场所。

58.测量传送带23的皮带长度根据系统布局所需的空间确定,该皮带采用裙边的平皮带,防止散料从测量传送带23的两侧掉落。

59.本设备工作时具备两种工作模式:间歇式,主要用于高精度分选作业。测量传送带23将物料一份一份地送到放射性探测器下方后停止,待测量完毕后分料装置28根据控制设备指令提前就位,然后重新启动测量传送带23将该部分物料送入分料装置28,并导流至对应的第二折叠式传送带装置29上。

60.连续式,主要用于高速分选作业。即传送、测量、分料的整个流程都是连续的,要求各装置具有较好的协同性和实时性。在该模式下,本设备针对低中放射性物料的分选效率需不小于30t/h,分选精度≤15kg。本设备连续式作业时,即传送、测量、分料的整个流程都是连续的,要求各装置具有较好的协同性和实时性,一般默认设置为第二种工作模式。精确标定待测物料从探测器位置到达分料装置28出口的时间,经控制设备,可以是车载嵌入式

控制系统(plc)计算与控制,保证分料装置28能够在合适的时间迅速到达指定的出口,避免发生误分(即将部分超标物料分离到可豁免传送带上,或将可豁免物料分离到超标土传送带上)。

61.如图7所示,在给料机24的进料口上设置第三进料斗2e,并在给料机24的进料口内设置金属板,在砂石进入后能够使其变向减速,以减小砂石直接自车厢顶部落到测量传送带23上对传送带寿命造成影响。给料机24外壁上安装一个振动器2c,使落料均匀。

62.系统工作流程为:从第一折叠式传送带装置15的输出端的来料从第三进料斗2e进入给料机24;给料机24将物料均匀定量地送到测量传送带23上;放射性探测器测量经过测量传送带23的污染物料放射性核素种类和活度水平;控制设备将放射性测量结果与预设的阈值进行比较以判别其是否超标,并根据判别结果控制分料装置28在适当的时刻动作,以将从测量传送带23进入分料装置28的物料导流至不同的第二折叠式传送带装置29上(超标物料导流到一个第二折叠式传送带装置29上输出,可豁免物料导流到另一个第二折叠式传送带装置29上输出),从而完成对该部分物料的自动测量分选。

63.如图5和图6所示,分选设备2还包括厚度调整装置27。厚度调整装置27设置于测量传送带23上,并位于给料机24与塑料闪烁体探测装置26之间。厚度调整装置27包括第一支架271、挡板272和升降机构273。第一支架271呈门型,第一支架271的两侧的竖板2712与测量传送带23的两侧固定。如图5所示,可以通过螺栓将竖板2712与测量传送带23固定,具体地,螺栓的前端从竖板2712的侧面穿过竖板2712后设置于测量传送带23侧面的螺孔内,即可实现竖板2712与测量传送带23一侧的固定。

64.挡板272包括固定板2721和挡片2722。固定板2721与第一支架271的上顶板2711平行。挡片2722的顶面与固定板2721连接,表面与测量传送带23的传送方向垂直。升降机构273的一端与上顶板2711固定,另一端与固定板2721固定,以使升降机构273带动挡板272升降。具体地,升降机构273能够带动挡板272连续升降。挡板272的挡片2722的下端面距离测量传送带23的上表面的距离在1mm~100mm范围内任意可调,控制误差≤

±

1mm。

65.在实际应用中,测量传送带23可以传送块状物料、颗粒状物料和粉状物料等,目前在传送如砂土等较小颗粒状的物料至下一设备进行后续加工时,希望物料能够按预设厚度输出,从而保证砂土等颗粒状物料均匀定量地传送至传送带的末端,不堆积或掉落,但是现有传送带设备不能实现砂土等较小颗粒状物料传送时按预设厚度输出。本发明实施例通过提供的厚度调整装置27,通过控制升降机构273的工作状态,来控制升降机构273带动挡板272升降的高度,从而调整挡片2722的靠近测量传送带23的端面与测量传送带23的上表面之间的距离,该距离即为能够从挡板272下端通过的颗粒状物料的预设厚度。通过本技术的厚度调整装置27,能够实现传送带传送砂土等颗粒状物料时按预设厚度输出,从而保证砂土等颗粒状物料均匀定量地传送至传送带的末端,不堆积或掉落。

66.请参照图8所示,升降机构273包括螺母2731,螺杆2732和第三电机2733。第三电机2733与上顶板2711固定,螺杆2732与第三电机2733的输出端连接,螺母2731套设于螺杆2732上。固定板2721上设置有固定孔,螺母2731的外壁卡设于固定孔,以使固定板2721与螺母2731固定,进而使挡板272与螺母2731固定。此时,挡片2722的中部的上侧设置有避让口,以避让螺杆2732伸出固定板2721的一端。本技术实施例提供的升降机构273结构简单、易于实现。

67.本技术实施例提供的升降机构273的工作过程为:当控制第三电机2733打开时,第三电机2733的输出端带动螺杆2732正转或反转,由于螺母2731套设于螺杆2732上,螺母2731相对于螺杆2732向上或向下运动,而螺母2731与挡板272的固定板2721固定,从而螺母2731能够带动挡板272向上或向下运动。通过计算第三电机2733的旋转圈数,再将圈数换算成带动螺母2731升降的高度,即可知道挡板272升降的高度。在实际应用中,该第三电机2733为伺服电机,通过伺服电机驱动螺杆2732转动,从而能够实现挡片2722的靠近传送带设备的测量传送带23的端面与测量传送带23上上表面之间距离的连续调整。其中,伺服电机可使控制速度、位置精度非常准确,其电机转子转速受输入信号控制,并能快速反应,在自动控制系统中,用作执行元件,且具有机电时间常数小、线性度高等特性,可把所收到的电信号转换成电动机轴上的角位移或角速度输出,从而能够使升降机构273带动的挡板272的升降高度的控制更迅速、更精准。

68.当然,升降机构273还可以包括液压油缸,液压油缸的缸体与第一支架271的上顶板2711固定,伸缩杆与挡板272的固定板2721固定,当液压杆伸缩时,能够带动挡板272升降。

69.在实际应用中,厚度调整装置27还包括导向机构274。挡板272的两侧均设置一个导向机构274,从而能够使挡板272的升降更稳定,并沿导向机构274的延伸方向升降,升降路线不会偏移。

70.请参照图8所示,导向机构274包括第一导向柱2741和第二滑块2742。挡板272的固定板2721的两端均设置一个卡口。第二滑块2742的外壁卡设于卡口,且套设于第一导向柱2741,并能沿第一导向柱2741的延伸方向滑动。竖板2712上设置有安装槽,第一导向柱2741的两端分别与安装槽的顶面和底面固定,进而将导向机构274设置于安装槽内,不仅能实现导向机构274的功能,而且结构紧凑、空间利用率较高,还能降低整个厚度调整装置27的重量。由于第二滑块2742的外壁卡设于固定板2721上的卡口,从而将第二滑块2742与固定板2721固定,当挡板272升降时,第二滑块2742沿第一导向柱2741的延伸方向上下滑动,从而使固定板2721沿第一导向柱2741的延伸方向上下滑动,进而使整个挡板272沿第一导向柱2741的延伸方向上下滑动,本技术实施例提供的导向机构274能够实现使挡板272的升降更稳定,并使挡板272沿第一导向柱2741的延伸方向升降。另外,在实际中,由于挡板272需要阻挡砂土等颗粒状物料,从而会受到颗粒状物料长期的冲击力,进而导致挡板272变形,久而久之挡片2722与传送带之间的距离不准确,而由于第一导向柱2741的两端分别与安装槽的顶面和底面固定,能够使挡板272的两端被固定,进而使挡板272能够承受颗粒状物料长期的冲击力而不易发生变形。

71.当然,导向机构274也可以包括导轨,在两块竖板2712的相对的侧面分别设置一条竖直延伸的导轨,固定板2721的两侧均设置凹口,凹口与导轨形状相匹配,以使导轨能够卡设于凹口,并且固定板2721能够沿导轨的延伸方向滑动。

72.请参照图8所示,竖板2712的靠近测量传送带23的一侧设置有凹槽,测量传送带23的一侧能够卡于凹槽,从而方便第一支架271的固定,另外当测量传送带23的一侧卡于凹槽时,测量传送带23的上表面能够给凹槽的与该上表面接触的面提供一个向上的支撑力,从而可以防止第一支架271固定后向下滑动,而导致的挡片2722与测量传送带23之间的距离不精准的问题。另外,如图8所示,当竖板2712的两侧的侧面均设置一个凹口时,螺栓前端从

该凹口的与测量传送带23平行的平面上穿入,再穿出凹槽与测量传送带23的上表面接触的面,之后伸入测量传送带23内的螺孔,可实现第一支架271固定。

73.继续参照图8所示,在上顶板2711上,升降机构273的两侧均设置一个减重孔27111,从而能够减轻第一支架271的重量,进而减轻整个厚度调整装置27的重量,而且在升降机构273的两侧均设置一个减重孔27111,第一支架271整体重量还是均衡的。

74.如图8所示,升降机构273设置于上顶板2711的中部,从而当升降机构273给挡板272提供拉力时,挡板272整体受到的拉力更均衡,进而使挡板272升降运动更稳定。

75.如图9所示,塑料闪烁体探测装置26包括第二电机261、第二支架262、支撑板263、塑料闪烁体264以及固定柱265。第二支架262呈门型,第二支架262两侧的竖板与测量传送带23的两侧固定。第二支架262竖板的两侧对称设置有固定柱265,支撑板263设有两个,每个支撑板263的两端分别套设于两侧竖板上的相对的两个固定柱265上,两个支撑板263之间通过“u”型梁连接。第二电机261设置于第二支架262的顶板上,且第二电机261的输出轴穿过第二支架262的顶板后,与“u”型梁连接。塑料闪烁体264设置于支撑板263上。

76.其中,塑料闪烁体探测装置26在测量传送带23上的固定方式与厚度调整装置27在测量传送带23上的固定方式一致,具体使用时,通过控制第二电机261的输出轴转动,带动“u”型梁实现上下微调(通过输出轴与“u”型梁螺纹连接的方式),进而带动两个支撑板263在固定柱265上上下滑动,实现塑料闪烁体264的上下位移的调整。

77.将本实施例中的塑料闪烁体探测装置26设置在测量传送带23的物料运送经过的一侧,并将其设置在厚度调整装置27的远离给料机24的一侧,用以检测待测土壤即物料中137cs与241am的核素放射性活度与能谱。其工作环境为湿度<80%、温度

‑

10℃~ 50℃;道漂

±

1道内(1024多道);能量分辨率<8%(662kev),对241am探测限≤100bq/kg。

78.如图10所示,nai探测装置210包括第四电机2101、第三支架2104、第二固定板2107以及nai探测器2103;第三支架2104呈门型,第三支架2104两侧的竖板与测量传送带23的两侧固定;第二固定板2107与第三支架2104的顶板平行,第四电机2101设置于第三支架2104的顶板上,且第二电机261的输出轴穿过第三支架2104的顶板后,与第二固定板2107连接;nai探测器2103连接于第二固定板2107的底部。

79.本实施例中,nai探测装置210连续设置有两个,且nai探测装置210在测量传送带23上的固定方式与厚度调整装置27在测量传送带23上的固定方式一致,其第二导向柱2105和第三滑块2106的导向方式的设置也与厚度调整装置27的导向机构274设置方式一致,其中,通过第二连接件2102连接nai探测器2103和第二固定板2107,以保证nai探测器2103稳固地安装。具体使用时,通过控制第四电机2101输出轴转动,带动第二固定板2107上下移动,同时安装在第二固定板2107两端的第三滑块2106在第二导向柱2105上滑动,对第二固定板2107进行导向,第二固定板2107上下移动带动nai探测器2103实现上下位移的调整,其调整的距离在10mm~30mm的范围内,控制误差≤

±

1mm,还可增设调平装置,保证探测器底面与物料上表面的平行度≤

±

1mm。

80.此外,如图10所示,在nai探测装置210的第三支架2104的顶板上布设测距传感器2d,测量物料实际厚度和探测器的实际探测距离,考虑到探测器的宽度、长度远大于测距传感器2d的尺寸,需在宽度和长度方向上布设多个测距传感器2d(不少于4个),本实施例中设置有6个,取其平均值作为最终测量结果,单个测距传感器2d的测量误差≤

±

0.1mm。

81.另外,需说明的是,本实施例中在nai探测装置210和塑料闪烁体探测装置26位置处的测量传送带23下方设置自动称重装置,能够对传送带上运动散料进行连续的定量称重(质量流量及总质量),用于计算该部分污染土的质量活度,称重测量误差≤5

‰

。称重装置起算时间、终止时间与探测器获谱时间需同步(即保证放射性测量与称重测量是针对的同一时间段内通过的散料)。

82.参照图5~7所示,测量传送带23的远离分料装置28的一端上还设置有一个塑料闪烁体探测装置26,该塑料闪烁体探测装置26用于同时测量环境中以及测量传送带23的本底的核素放射性活度与能谱。并且与该塑料闪烁体探测装置26的同一端的测量传送带23上还设置有一个防漏料装置25,该防漏料装置25位于本段中的塑料闪烁体探测装置26与给料机24之间的位置,该防漏料装置25包括第四支架252和斜板251,第四支架252呈门型,第四支架252两侧的竖板与测量传送带23的两侧固定。第四支架252的顶板上开设有长条通孔,第四支架252的顶板底部固定有一个倾斜设置的硬质橡胶材质的斜板251,且该斜板251向远离给料机24一侧倾斜,该斜板251位于长条通孔下方,并且该斜板251的长度不小于长条通孔的长度。通过在测量传送带23的远离分料装置28的一端上设置防漏料装置25,可以防止自第三进料斗2e进入的物料因为弹跳等原因进入皮带线反方向位置,影响塑料闪烁体探测装置26测量的准确性。

83.此外,在测量传送带23的远离分料装置28的端部一侧还设置有速度传感器2b,测量传送带23正常工作时设定的是以恒定速度运行,具备0~1m/s范围内无级可调或11档可调(最小档位为0m/s,最大档位为1m/s,各档相差0.1m/s)的能力,速度控制误差≤

±

0.005m/s,而在测量传送带23上设置速度传感器2b,主要是用于测量砂土等物料的实际传送速度,以便于准确了解传送误差便于对测量传送带23运送每一份物料时间的精准把控。

84.此外,由于物料中含有放射性元素,为了保证该放射性元素不会污染环境,在测量传送带23的表面设置密封罩2a,以保证在物料传输过程中不会有灰尘漂浮至工作设备以外的空气中。

85.第一折叠式传送带装置15和第二折叠式传送带装置29结构相同,如图11和图12所示,均包括第一传送段151、第二传送段152、第三传送段153和第一伸缩结构154。第一传送段151设置于第一低平板挂车11或第二低平板挂车21上,第一传送段151的传送面与低平板挂车的平板1111平行。第二传送段152与第一传送段151的一端连接,且第二传送段152的传送面与第一传送段151的传送面呈钝角,从而第二传送段152的传送面沿第一传送段151的传送面的斜上方延伸,进而将传送带升高,可实现高处物料向下传送,或者低处物料向上传送。第三传送段153与第二传送段152的背离第一传送段151的一端铰接。第一伸缩结构154的伸缩端与第三传送段153连接,固定端与第二传送段152连接,以带动第三传送段153绕铰接轴旋转。

86.如图11所示,当第一伸缩结构154处于完全收缩状态时,第三传送段153被折叠,其背面与第二传送段152的背面相贴近,此时第一折叠式传送带装置15处于收纳状态。当第一伸缩结构154不断伸长,第三传送段153绕铰接轴沿顺时针方向旋转,第三传送段153被展开,根据实际需求,可以通过控制第一伸缩结构154的伸长长度,从而控制第三传送段153的背面与第二传送段152的背面之间的夹角,即控制第三传送段153的展开程度,如图12示出了第三传送段153展开后,第三传送段153的传送面与第二传送段152的传送面重合时的示

意图。

87.在实际应用中,可以设置一组第一伸缩结构154,第一伸缩结构154的伸缩端与第三传送段153的背面连接,固定端与第二传送段152的背面连接,从而当第一伸缩结构154伸缩时,第三传送段153能够绕铰接轴旋转。当然,为了使第一伸缩结构154给第三传送段153提供的伸缩力更足,可以设置两组第一伸缩结构154,为了使第一伸缩结构154给第三传送段153提供的伸缩力更均衡以及空间的合理利用,第一伸缩结构154设置于第二传送段152和第三传送段153的两侧,具体地,第一组第一伸缩结构154的伸缩端与第三传送段153的第一侧壁连接,固定端与第二传送段152的与该第一侧壁同侧的侧壁连接,第二组第一伸缩结构154的伸缩端与第三传送段153的第一侧壁相对的第二侧壁连接,固定端与第二传送段152的与该第二侧壁同侧的侧壁连接。

88.如图11和图12所示,在实际中,第三传送段153包括第一传送部和第二传送部,第二传送部位于第三传送段153背离第二传送段152的一端,第一传送部和第二传送部的背面呈钝角,从而当第三传送段153展开时,传送带装置可以伸得更远,而且使第三传送段153的背离第二传送段152的一端输入或输出物料时,第二传送部使物料能够有个缓冲段,从而使物料的输入或输出更平稳,另外,当第三传送段153被折叠时,第三传送段153的背面与第二传送段152的背面更贴合,而且第三传送段153的第二传送部不是垂直于支撑面延伸,而是如图11所示,向右上方翘起,其投影到竖直面上的高度变小,从而相对而言,第二传送段152的长度可以设置得更长一些,增长了整个传送带装置的长度。

89.本发明实施例提供的折叠式传送带装置,在需要工作时,第三传送段153在第一伸缩结构154的带动下被展开,然后传送物料,在不工作时,第三传送段153在第一伸缩结构154的带动下被折叠,实现收纳,方便传送带装置在工作现场进行辅助搬运。

90.继续参照图11和图12所示,第一折叠式传送带装置15和第二折叠式传送带装置29还包括推拉机构155。推拉机构155的推拉端与第三传送段153的与第二传送段152连接的一端固定,用于推拉第三传送段153。

91.其中,可以设置一组推拉机构155,也可以设置两组推拉机构155,如图11示出了设置两组推拉机构155的结构示意图。两组推拉机构155的推拉端分别与第三传送段153的两侧固定,从而既能提供足够的推拉力,还能使第三传送段153的推拉更平稳。当需要第三传送段153折叠时,第一伸缩结构154回缩,推拉机构155的推拉端向外推出,使第三传送段153沿逆时针方向的旋转速度更快,从而折叠速度更快;当需要第三传送段153展开时,第一伸缩结构154伸长,推拉机构155的推拉端回拉,使第三传送段153沿顺时针方向的旋转速度更快,从而展开速度更快。推拉机构155和第一伸缩结构154共同作用,能够实现第三传送段153更快速、更平稳地折叠和展开。

92.继续参照图11所示,推拉机构155包括电动推杆,电动推杆的推拉杆的前端与第三传送段153的与第二传送段152连接的一端固定。电动推杆具有价格低廉、比较环保、控制方便、体积小、精度高、自锁性能好等优点。

93.当然,可以设置一个电动推杆,也可以如图11所示,设置两个电动推杆,两个电动推杆的前端与第三传送段153的与第二传送段152连接的一端的两侧固定,从而使两个电动推杆提供的推拉力更均衡。在实际应用中,如图11和图12所示,装置还包括导向片1520和第一滑块1530,第三传送段153的两侧均设置一个导向片1520,第三传送段153的与第二传送

段152连接的一端的两侧的靠近传送面的角上均设置一个第一滑块1530,导向片1520的一侧与第三传送段153的侧面固定,第一伸缩结构154的伸缩端与导向片1520的另一侧连接,导向片1520相邻的两端面之间为弧面连接,该弧面正对一个第一滑块1530,而第一滑块1530的朝向导向片1520的棱边设置为与导向片1520的弧面相对应的弧面,从而第一滑块1530可以沿导向片1520的弧面滑动。而电动推杆的推拉杆与第一滑块1530固定,固定端与导向片1520的端面固定。当然,推拉机构155还可以包括液压缸,液压缸的耳轴与第一滑块1530连接,缸体与导向片1520的端面固定。

94.如图11所示,第一伸缩结构154包括液压缸。液压缸的耳轴与第三传送段153连接,缸底与第二传送段152连接。其中,液压缸一般包括缸底(固定端)、缸筒、活塞杆和耳轴等部件,缸底卡设于缸筒的一端,活塞杆(伸缩端)的一端设置于缸筒内,另一端套设耳轴,缸底和耳轴用于将液压缸固定于其他设备上。液压缸是将液压能转变为机械能,做直线往复运动的液压执行元件,其结构简单,工作可靠,重量轻,体积小,操纵控制方便,可免去减速装置,并且没有传动间隙,运动平稳,运动惯性小,反应速度快,同时安装方便。

95.进一步地,可以设置一个液压缸,液压缸的耳轴与第三传送段153的背面连接,缸底与第二传送段152的背面连接,当第一伸缩结构154伸缩时,第三传送段153能够绕铰接轴旋转。当然,为了使液压缸给第三传送段153提供的伸缩力更足,可以设置两个液压缸,为了使液压缸给第三传送段153提供的伸缩力更均衡以及空间的合理利用,液压缸设置于第二传送段152和第三传送段153的两侧,具体地,如图11~12所示,第一个液压缸的耳轴与第三传送段153的第一侧壁连接,固定端与第二传送段152的与该第一侧壁同侧的侧壁连接,第二个液压缸的伸缩端与第三传送段153的第一侧壁相对的第二侧壁连接,固定端与第二传送段152的与该第二侧壁同侧的侧壁连接。

96.当然,第一伸缩结构154还可以包括伸缩气缸,伸缩气缸的伸缩杆的前端与第三传送段153连接,缸体与第二传送段152连接,当伸缩气缸的伸缩杆伸缩时,能够带动第三传送段153折叠或者展开。伸缩气缸结构简单、轻便、安装维护方便;其介质为空气,不易燃烧,使用安全,而且空气取之不尽,本身没有成本,进而降低成本;排气处理简单、不污染环境;输出力以及工作速度的调节较容易,其动作速度快;可靠性高,使用寿命长;压缩空气可集中供应,远距离输送,从而进一步降低成本,还能提高伸缩气缸的适用性。

97.参照图11~13所示,第一折叠式传送带装置15和第二折叠式传送带装置29还包括第二伸缩结构156。第二传送段152与第一传送段151铰接,即第二传送段152能够绕铰接轴旋转。第二伸缩结构156的伸缩端与第二传送段152连接,固定端与支撑面连接,以带动第二传送段152绕铰接轴转动,从而可以调节第二伸缩结构156的中心轴线与第二传送段152底面之间的第一夹角α的角度大小,即可以调节第二传送段152的传送面与第一传送段151之间的第二夹角β的角度大小,进而实现第二传送段152的伸出长度和伸出高度的调节。具体地,当第二伸缩结构156伸出,第一夹角α的角度减小,第二夹角β的角度也减小,第二传送段152顺时针旋转,此时第三传送段153被展开时,相对而言整个传送带装置的高度提高,可以传送较高高度的物料;当第二伸缩结构156回缩,第一夹角α的角度增大,第二夹角β的角度也增大,第二传送段152逆时针旋转,此时第三传送段153被展开时,相对而言,整个传送带装置投影于支撑面的投影面上,其长度更长,可以传送较远距离的物料。

98.在实际应用中,可以设置一组第二伸缩结构156,第二伸缩结构156的伸缩端与第

二传送段152的背面连接,固定端与支撑面连接,从而当第二伸缩结构156伸缩时,第二传送段152能够绕铰接轴旋转。当然,为了使第二伸缩结构156给第二传送段152提供的伸缩力更足,可以设置两组第二伸缩结构156,为了使第二伸缩结构156给第二传送段152提供的伸缩力更均衡以及空间的合理利用,第二伸缩结构156设置于第二传送段152的两侧,具体地,第一组第二伸缩结构156的伸缩端与第二传送段152的第一侧壁连接,第二组第二伸缩结构156的伸缩端与第三传送段153的第一侧壁相对的第二侧壁连接,两组第二伸缩结构156的固定端均与支撑面连接。

99.继续参照图11~13所示,第二伸缩结构156包括液压缸。液压缸的耳轴与第二传送段152连接,缸底与支撑面连接。进一步地,可以设置一个液压缸,液压缸的耳轴与第二传送段152的背面连接,缸底与支撑面连接,从而当第二伸缩结构156伸缩时,第二传送段152能够绕铰接轴旋转。当然,为了使液压缸给第二传送段152提供的伸缩力更足,可以设置两个液压缸,为了使液压缸给第三传送段153提供的伸缩力更均衡以及空间的合理利用,液压缸设置于第二传送段152的两侧,具体地,如图11~13所示,第一个液压缸的耳轴与第三传送段153的第一侧壁连接,第二组液压缸的伸缩端与第三传送段153的第一侧壁相对的第二侧壁连接,两组液压缸的固定端均与支撑面连接。

100.当然,第二伸缩结构156还可以包括伸缩气缸,伸缩气缸的伸缩杆的前端与第二传送段152连接,缸体与支撑面连接,当伸缩气缸的伸缩杆伸缩时,能够带动第二传送段152绕铰接轴旋转。

101.请参照图13所示,折叠式传送带装置还包括保护罩157。第一传送段151、第二传送段152和第三传送段153的传送侧均被套设的保护罩157所保护,从而能够实时保护传送带装置传送的物料不被污染或损坏。具体地,本技术实施例提供的保护罩157的截面为门型,保护罩157包括一体连接的一个顶面和两个侧面,第一传送段151、第二传送段152和第三传送段153的两侧分别卡于保护罩157的两个侧面之间。保护罩157的截面为门型,既能方便制作和安装,而且可以节省材料。

102.进一步地,如图13所示,保护罩157包括分体设置的第一罩体1571、第二罩体1572和第三罩体1573,第一罩体1571套设于第一传送段151的上部。第二罩体1572套设于第二传送段152上部,并且其与第一罩体1571相邻的一端与第二传送段152此端的铰接轴连接,从而当第二传送段152旋转时,第二罩体1572能够随之旋转并能与第一罩体1571衔接,从而能够实时保护第二传送段152上传送的物料。第三罩体1573套设于第三传送段153上部,并且其与第二罩体1572相邻的一端与第三传送段153此端的铰接轴连接,从而当第三传送段153旋转时,第三罩体1573能够随之旋转并能与第二罩体1572衔接,从而能够实时保护第三传送段153上传送的物料。

103.请参照图13所示,第一折叠式传送带装置15和第二折叠式传送带装置29还包括活动罩158。第二传送段152与第三传送段153的铰接处设置一个活动罩158,活动罩158能够在第三传送段153转动的同时,始终遮挡第二传送段152与第三传送段153之间的缝隙;和/或,第一传送段151与第二传送段152的铰接处设置另一个活动罩158,活动罩158能够在第二传送段152转动的同时,始终遮挡第一传送段151与第二传送段152之间的缝隙。

104.在实际应用中,当第二传送段152旋转以及旋转不同角度时,希望第一罩体1571和第二罩体1572始终无缝衔接,才能保证第二传送段152与第一传送段151铰接处,物料流过

时,不被污染或损坏,同样,当第一传送段151旋转以及旋转不同角度时,希望第三罩体1573和第二罩体1572始终无缝衔接,才能保证第三传送段153与第二传送段152铰接处,物料流过时,不被污染或损坏。为了保证第一罩体1571和第二罩体1572、第二罩体1572和第三罩体1573衔接处始终无缝衔接,保护罩157的尺寸必须非常精确。同时,在第三罩体1573被折叠时,也希望其铰接处能够被保护,以防灰尘等落入。

105.本发明实施例提供的折叠式传送带还包括活动罩158,在第二传送段152与第三传送段153的铰接处设置的活动罩158,能够在第三传送段153转动的同时,始终遮挡第二传送段152与第三传送段153之间的缝隙,也即无论第三传送段153是折叠还是展开状态,无论旋转多少度,活动罩158始终能够遮挡第二传送段152与第三传送段153之间的缝隙。在第一传送段151与第二传送段152的铰接处设置的活动罩158,能够在第二传送段152转动的同时,始终遮挡第一传送段151与第二传送段152之间的缝隙,即无论第二传送段152旋转多少度,活动罩158始终能够遮挡第一传送段151与第二传送段152之间的缝隙。当然,设置活动罩158时,可以只在第一传送段151和第二传送段152铰接处设置活动罩158,也可以只在第二传送段152和第三传送段153铰接处设置活动罩158,还可以在第一传送段151和第二传送段152、第二传送段152和第三传送段153铰接处均设置活动罩158,本领域技术人员根据实际需求进行设置。

106.继续参照图13所示,活动罩158包括伸缩布和至少两根骨架1581。骨架1581的两端均与铰接轴的两端分别一一连接,首个和末尾的骨架1581分别与保护罩157固定,如设置于第三传送段153铰接处的活动罩158,其首个和末尾的骨架1581分别与第三罩体1573和第二罩体1572固定,设置于第二传送段152铰接处的活动罩158,其首个和末尾的骨架1581分别与第二罩体1572和第一罩体1571固定。相邻两根骨架1581之间由伸缩布连接。

107.其中,骨架1581的截面可以为弧线状,当然,如图13所示,骨架1581还可以包括一片弧形片和两片平片,弧形片的两个弧线所在端面分别与一片平片的一端一体连接,两片平片的另一端分别与铰接轴的两端连接,从而使活动罩158展开或者缩合时,其外周面为柱面,衔接更平滑,同时平片的设置,可以使活动罩158的两个平片所在面与保护罩157的侧面更贴合,安装更方便,也更节约空间。

108.骨架1581的数量可以为两根、三根、四根等

……

,本技术实施例对此不做限定。示例的,图13示出了第一传送段151和第二传送段152铰接处的骨架1581数量为八根,第二传送段152和第三传送段153铰接处的骨架1581数量为九根的结构示意图。当然,骨架1581的数量越多,保护罩157的结构更坚固,可以延长其实用寿命。

109.相邻两根骨架1581之间通过伸缩布连接,伸缩布不仅有遮挡下方空间的功能,而且在第二传送段152或第三传送段153旋转的过程中,伸缩布还起到连接上一骨架1581和下一骨架1581,以使上一骨架1581拉动下一骨架1581旋转的作用。伸缩布的设置可以使活动罩158的展开和缩合更方便、快速,并且使整个活动罩158有较好的遮挡效果。

110.当然,活动罩158还可以只包括多根骨架1581,若骨架1581包括一片弧形片和两片平面时,弧形片的两个弧线所在端面分别与一片平片的一端一体连接,两片平片的另一端分别与铰接轴的两端连接,沿顺时针方向或逆时针方向上,每个骨架1581的平片的长度逐渐增大,上一个骨架1581的弧形片的与下一个骨架1581相邻的一侧的外周壁上设置有向上延伸的第一阻挡片,下一个骨架1581的弧形片与上一个骨架1581相邻的一侧的内周壁上设

置有向下延伸的第二阻挡片,活动罩158安装时,第一阻挡片能够卡进第二阻挡片,从而当活动罩158展开时,第一阻挡片能够拉动第二阻挡片,使活动罩158顺利展开,当活动罩158缩合时,由于平片长度的逐渐增大,使上一骨架1581能够缩入下一骨架1581内腔,进而使活动罩158顺利缩合。

111.可选的,保护罩157和活动罩158均采用透明材料制作而成,从而方便监测物料在传送带上的运行状况。

112.在实际应用中,折叠式传送带装置还包括底座159。底座159设置于低平板挂车的平板1111上,第一传送段151设置于底座159的支撑面上。请参照图11所示,该底座159为一个凹槽,第一传送段151设置于凹槽的内底面上。当折叠式传动带装置包括第二伸缩结构156,第一传送段151与第二传送段152铰接时,铰接轴的两端可以分别和凹槽的两侧壁转动连接,从而使铰接轴更稳固,第二伸缩结构156的固定端与凹槽的侧壁的上端面连接。底座159的设置,可以使折叠式传送带装置为一个独立的整体,搬动底座159即可将该折叠式传送带装置搬到任何工作场合,使其使用更方便,适用性更广。当然,当没有底座159时,可以将该装置的第一传送段151和第二伸缩结构156的固定端固定于第一低平板挂车11或第二低平板挂车21的车板上,当与它们连接的主车5开到不同地点时,能够载着该折叠式传送带装置到不同的工作地点。

113.如图13所示,实际应用中,在第三罩体1573的背离第二罩体1572的一端还设置有顶罩1510,从而能够保护第三传送段153顶部传送的物料不被污染或损坏。该顶罩1510包括主体和外沿,主体外形为四棱柱,四棱柱的底面为直角梯形,直角梯形的高所在的平面与第三罩体1573的背离第二罩体1572的一端连接,外沿设置于直角梯形的底边所在的端面。

114.如图14和图15所示,第一低平板挂车11和第二低平板挂车21结构相同,均包括挂车本体111和偶数个支撑机构112。其中,如图1所示,第一低平板挂车11的挂车本体111包括平板1111和行走机构1112等,平板1111设置于行走机构1112的上面,以使行走机构1112带动平板1111运动。平板1111离地高度不超过1m,低平板挂车的承载能力不小于车上总载荷的1.5倍。满载时,最大爬坡能力不小于30%,平坦路面最大行驶速度不小于100km/h,续航里程不小于500km。行走机构1112包括轴、钢圈、轮胎等。

115.偶数个支撑机构112分成两组,分别设置于挂车本体111的两侧。其中,支撑机构112可以有两个、四个、六个等,其分成两组,分别设置于挂车本体111的两侧,从而使支撑机构112提供的支撑力更均衡,使整个挂车更平稳。本领域技术人员根据平板1111上放置的设备的重量和第一低平板挂车11整体形状大小来设置支撑机构112的数量。如图14示出了支撑机构112为两个的结构示意图,在第一低平板挂车11沿x轴方向的两侧分别设置一个支撑机构112,两个支撑机构112位于第一低平板挂车11的平板1111的靠近主车5的一侧。

116.支撑机构112包括支撑腿1121。支撑腿1121包括连接段11211和支撑段11212。连接段11211的中轴线与支撑段11212的中轴线呈直角或钝角。当连接段11211的中轴线与支撑段11212的中轴线呈直角时,既能实现支撑腿1121的支撑作用,同时支撑腿1121制作比较方便。图14和图15示出了当连接段11211的中轴线与支撑段11212的中轴线呈钝角时支撑机构112的结构示意图,当连接段11211的中轴线与支撑段11212的中轴线呈钝角时,支撑腿1121的支撑效果更好,支撑更稳固。具体地,此时支撑段11212提供给平板1111的支撑力的方向沿支撑段11212的中心轴线方向,该支撑力可以分解成沿z轴方向的第一分力和沿x轴方向

的第二分力,第一分力能够给平板1111提供垂直于地面的支撑力,而当平板1111上的设备振动时,会对平板1111产生振动力,第二分力能够抵消该振动力,从而使平板1111更稳固、更平衡。

117.连接段11211与挂车本体111连接,支撑段11212的背离连接段11211的一端用于支撑于地面。支撑段11212与控制设备连接,控制设备能够调控支撑段11212的长度以实现低平板挂车的调平。控制设备能够调控支撑段11212的长度,具体地,控制设备能够调控支撑段11212沿轴线方向上的长度,以实现低平板挂车的调平。在实际应用中,该支撑段11212可以为液压支腿,通过控制设备调控液压支腿的液压量,从而实现对支撑段11212长度的自动调节,进而实现低平板挂车的实时自动调平。当然,该支撑段11212也可以为气压支腿,通过控制设备调控气压支腿的气压量,从而实现对支撑段11212长度的自动调节,进而实现低平板挂车的实时自动调平。

118.在实际应用中,低平板挂车由于其重心低和安全性好,运输超高货物和通过头顶障碍的能力较强,使其应用范围极广。在很多作业环境中,汽车中用于牵引挂车的主车5需要脱离作业环境,此时挂车需要跟主车5脱离。而低平板挂车,如图14所示,其前段为鹅颈形式,车身较短,图中低平板挂车的主车5和挂车总长(沿图1中y轴方向的长度)为9990mm,主车5和挂车总宽(沿图1中x轴方向的长度)为2470mm,整车运输状态最高处(沿图1中z轴方向的长度)为3780mm,平板1111最低处(平板1111上表面与地面之间的高度)不大于1m,无法按照常规方式安装机械支撑结构,当主车5脱离后,由于低平板挂车承载较重设备,容易重心不稳,导致整个低平板挂车失衡,而且低平板挂车承载的设备在工作过程中,会有振动等现象,会进一步加剧整个低平板挂车的失衡。本技术设置于第一低平板挂车11两侧的支撑机构112,能够对第一低平板挂车11起到支撑的作用并且使挂车始终处于平衡状态,即使在低平板挂车承载的设备在工作过程中产生振动等现象,低平板挂车依旧能够保持稳固状态。

119.如图15所示,支撑机构112还包括第三伸缩结构1122。支撑腿1121的连接段11211与挂车本体111铰接。如图15所示,支撑机构112还包括第一铰接座1125,第一铰接座1125的底部固定于挂车本体111的平板1111上,支撑腿1121的连接段11211卡于第一铰接座1125的上部,铰接轴穿过支撑腿1121的连接段11211和第一铰接座1125的上部,实现将连接段11211的一端与第一铰接座1125铰接。

120.第三伸缩结构1122的伸缩端与支撑腿1121连接,固定端与挂车本体111连接,并与控制设备连接。具体地,第三伸缩结构1122的伸缩端与支撑腿1121较接,如图15所示,支撑机构112还包括第二铰接座1126,第二铰接座1126的底部固定于支撑腿1121的连接段11211的上端面,第二铰接座1126的上部设置有下凹的凹口,第三伸缩结构1122的伸缩端卡于该凹口中,铰接轴穿过凹口的一侧,再穿过第三伸缩结构1122的伸缩端,最后穿过凹口的另一侧,从而实现第三伸缩结构1122与支撑腿1121的铰接。

121.进一步地,固定端与挂车本体111铰接。如图15所示,支撑机构112还包括第三铰接座1127,第三铰接座1127的底部固定于挂车本体111的平板1111上,第三铰接座1127的上部设置有下凹的凹口,第三伸缩结构1122的固定端卡于该凹口,铰接轴穿过凹口的一侧,再穿过第三伸缩结构1122的固定端,最后穿过凹口的另一侧,从而实现固定端与挂车本体111铰接。

122.第三伸缩结构1122与控制设备连接,从而控制设备能够控制第三伸缩结构1122的

工作状态,如第三伸缩结构1122的伸展或收缩,由于支撑腿1121的连接段11211与挂车本体111铰接,第三伸缩结构1122的伸缩端与支撑腿1121连接,固定端与挂车本体111连接,从而第三伸缩结构1122能够带动支撑腿1121旋转,使支撑腿1121能够支撑于地面或者收至第一低平板挂车111的上方。具体地,如图14所示,包括两个支撑机构112,分别位于挂车本体111两侧时,当第三伸缩结构1122伸展到最长时,两个支撑腿1121如图1所示支撑于地面,当第三伸缩结构1122收缩时,左边的支撑腿1121顺时针旋转,右边的支撑腿1121逆时针旋转,直至第三伸缩结构1122收缩到底,两个支撑腿1121收至挂车本体111的上方。

123.本技术实施例提供的低平板挂车,由于设置了第三伸缩结构1122,第三伸缩结构1122能够带动支撑腿1121旋转,使低平板挂车需要保持平衡时,支撑腿1121能够支撑于地面,当主车5牵引低平板挂车运动时,支撑腿1121能够收至挂车本体111的上方,既能合理利用空间,又能保证整车的顺利运动。

124.继续参照图15所示,第三伸缩结构1122包括液压缸。液压缸包括油缸和液压阀。油缸的耳轴与支撑腿1121连接,缸底与挂车本体111连接。液压阀与控制设备连接。当然,第三伸缩结构1122还可以包括伸缩气缸,伸缩气缸的伸缩杆的前端与第二铰接座1126铰接,缸体与第三铰接座1127铰接,当伸缩气缸的伸缩杆伸缩时,能够带动支撑腿1121旋转。

125.参照图15所示,支撑机构112还包括固定铰点螺栓1123和固定座1124。固定座1124的底部固定于挂车本体111上,其上端设置有通孔并伸入连接段11211的内腔。支撑腿1121的连接段11211的包括两个侧壁和顶壁,其内部为空腔,从而固定座1124的上端能够伸入该空腔内。连接段11211的两个侧壁上分别设置有与通孔位置相适配的固定孔。固定铰点螺栓1123的前端穿过一个固定孔后穿过通孔,再从另一个固定孔穿出。

126.在实际应用中,由于支撑腿1121的连接段11211与挂车本体111铰接,第三伸缩结构1122带动伸缩腿113旋转使其支撑于地面时,在低平板挂车振动时,连接段11211有绕铰接轴旋转的可能性,而通过固定铰点螺栓1123将连接段11211和固定座1124固定,能够防止在任何情况下,连接段11211绕铰接轴旋转,从而增加了低平板挂车的安全性。

127.可选的,如图15所示,支撑腿1121还包括第四伸缩结构11213。第四伸缩结构11213的伸缩端与支撑腿1121的支撑段11212的用于支撑与地面的一端连接,固定端用于支撑与地面,且第四伸缩结构11213的中轴线与支撑段11212的中轴线在同一直线上,即当支撑段11212与连接段11211的中轴线垂直时,第四伸缩结构11213的中轴线与连接段11211的中轴线垂直,当支撑段11212与连接段11211的中轴线呈钝角时,第四伸缩结构11213的中轴线与连接段11211的中轴线呈钝角,当支撑段11212绕第一铰接座1125处的铰接轴旋转时,第四伸缩结构11213也随之绕该铰接轴旋转。

128.在实际应用中,支撑段11212的长度调节失控时,如当伸缩端为液压结构时,液压系统失压导致油缸收回时,第四伸缩结构11213的设置可以起到临时支撑左右,从而保证该情况发生时,支撑腿1121在一定程度上还能够实现支撑作用。可选的,第四伸缩结构11213可以为伸缩油缸,伸缩油缸的伸缩端与支撑腿1121的支撑段11212的用于支撑与地面的一端连接,固定端用于支撑与地面。当然,第四伸缩结构11213可以自行单独进行控制,也可以和控制设备连接,由控制设备控制。

129.继续参照图15所示,支撑机构112还包括用于放置于地面的底盘11214。底盘11214设置于第四伸缩结构11213的固定端,且底盘11214的远离第四伸缩结构11213的一侧设置

有防滑槽。底盘11214的设置,可以增加支撑腿1121与地面的受力面积,从而使支撑腿1121支撑得更稳固,而底盘11214的远离第四伸缩结构11213的一侧设置有防滑槽,防滑槽能够使支撑地面较光滑时,支撑腿1121依旧能够稳固、平稳地支撑于支撑面上。进一步地,由于支撑结构设置于第一低平板挂车111的两侧,支撑腿1121会受到第一低平板挂车111向外的推力,即沿x轴方向的推力,设置的防滑槽沿第一低平板挂车111的长度方向贯穿底盘11214,即沿y轴方向贯穿,从而底盘11214能够产生的摩擦力最大,此时防滑槽具有最佳的防滑效果。

130.如图14所示,本技术实施例提供的低平板挂车还包括伸缩腿113。伸缩腿113设置于挂车本体111的尾部,其一端与挂车本体111的底面连接,另一端用于支撑于地面,并与控制设备连接。具体地,伸缩腿113的一端与挂车本体111的平板1111的底面连接。在实际应用中,如图1所示,由于低平板挂车可利用位置和空间的限制,当低平板挂车包括两个支撑机构112且该两个支撑机构112设置于低平板挂车的靠近主车5的一侧(前侧)时,平板1111上前后侧均放置较多设备时,整个低平板挂车容易失衡。在挂车本体111的尾部设置伸缩腿113,可以维持低平板挂车前后侧的平衡,而且由于设置于挂车本体111的平板1111的底面,能够合理利用空间。而该伸缩腿113与控制设备连接,控制设备能够控制伸缩腿113的伸缩量,并且控制设备能够同时控制支撑机构112和伸缩腿113的伸缩量,从而能够实现低平板挂车的自动调平。

131.可选的,该伸缩腿113可以包括液压油缸,液压油缸的伸缩端与挂车本体111的底面连接,固定端用于支撑于地面,液压阀与控制设备连接。当然,该伸缩腿113还可以包括伸缩气缸,伸缩气缸的伸缩杆的前端与挂车本体111的底面连接,缸体用于支撑于地面,气压阀与控制设备连接。

132.当然,本领域技术人员根据实际情况,如设备的重量,设置的支撑机构112的数量等设置伸缩腿113的数量,伸缩腿113可以设置一个、两个、三个等,本技术实施例对此不做限定,图14示出了伸缩腿113为两个的结构示意图。

133.如图14和图16所示,低平板挂车还包括可拆卸支撑机构114,可拆卸支撑机构114用于辅助支撑挂车本体111。在实际应用中,可拆卸支撑机构114可以防止支撑腿1121的支撑段11212的调控和第四伸缩结构11213失效,而导致的低平板挂车支撑失效。具体地,可拆卸支撑机构114随车携带,当低平板挂车的支撑腿1121支撑于地面并被调平后,人工将可拆卸支撑机构114从车上拿下并固定于设定位置,如图1在挂车本体111的两侧均设置一个可拆卸支撑机构114,若出现支撑腿1121的支撑段11212的调控和第四伸缩结构11213失效,可拆卸支撑机构114可以保证低平板挂车的安全不受影响。在实际应用中,本领域技术人员根据实际需求预备可拆卸支撑机构114的数量,如图1所示,本技术实施例预备了两个可拆卸支撑机构114。

134.参照图16所示,可拆卸支撑机构114包括升降腿1141。升降腿1141包括固定筒11411和升降支腿11412。固定筒11411与挂车本体111可拆卸连接。升降支腿11412的上端从固定筒11411的下端伸入固定筒11411,并能沿固定筒11411升降。

135.具体地,固定筒11411的上端可以和挂车本体111通过螺栓固定且实现拆卸,当然,还可以如图5所示,可拆卸支撑机构114还可以包括卡垫1143,卡垫1143垂直于长度的截面为l型,l型的卡垫1143的一面与固定筒11411的外壁固定,卡垫1143的凹口用于卡住挂车本

体111的侧面。进一步地,为了提高卡垫1143的强度和稳固性,可拆卸支撑机构114还包括加强肋1144,如图5所示,当固定筒11411为长方体时,固定筒11411的与卡垫1143固定的侧面的相邻的两个侧面分别设置一个加强肋1144,该加强肋1144为直角三角形状,加强肋1144的一条直角边所在的面与卡垫1143固定,另一条直角边所在的面与固定筒11411的侧面固定。

136.升降支腿11412的上端从固定筒11411的下端伸入固定筒11411,并能沿固定筒11411升降,该升降腿1141可以为液压结构,从而实现升降支腿11412沿固定筒11411升降及升降腿1141高度的维持。当然,该升降支腿11412可以为外轮廓与固定筒11411的内轮廓相匹配的柱体,如均为长方体、圆柱体等,该升降支腿11412的外侧壁沿高度方向设置有多个环形凹槽,在固定筒11411的相对的侧壁上设置有两个通孔,一根螺栓的前端穿过一个通孔后卡设于环形凹槽内,另一根螺栓的前端穿过另一个通孔后卡设于同一环形凹槽内,当两根螺栓的前端固定于不同高度的同一环形凹槽内,即可实现升降支腿11412的高度调节与高度维持。

137.继续参照图16所示,可拆卸支撑机构114还包括圆盘1142,该圆盘1142设置于升降支腿11412的背离固定筒11411的一侧,用于增大升降支腿11412与地面的接触面积,进而使可拆卸支撑机构114支撑得更稳固。

138.如图17和图18所示,第一低平板挂车11和第二低平板挂车21还包括集装箱212和开合机构213。集装箱212设置于第一低平板挂车11或第二低平板挂车21的挂车本体111的平板1111的上表面。如图18所示,集装箱212包括竖直设置于平板1111上的六根侧棱2125和围城矩形框且固定于侧棱2125顶端的四根顶棱,侧棱2125和顶棱构成了集装箱212的骨架。集装箱212还包括两侧的侧板2121,前板2123,后板2124和顶板2122,它们合起来构成的封闭空间形成了一个封闭的集装箱212。而前板2123与之相邻的侧棱2125和顶棱一体连接。集装箱212的宽度最大不得超过2.5m,高度最大不超过2.8m,长度不超过平板1111总长(保证集装箱212安装到低平板挂车上后,车货总宽度不超过2.5m、总高度不超过3.8m,集装箱212不悬挂出车架外)。

139.集装箱212的两侧板2121的上端分别与顶板2122的两侧的顶棱铰接,且两侧均设置开合机构213。开合机构213的一端与集装箱212的侧棱2125连接,另一端与侧板2121的朝向箱内的一面连接,能够带动侧板2121打开或闭合,从而使集装箱212的侧面变为开口状或者被封闭。由于实际中,集装箱212的长度较长,如图17,每侧的侧板2121可以设置成两块子侧板,从而既可以使侧板2121开合时更方便、省力,而且可以根据需要开合的区域,打开对应位置的子侧板,使集装箱212的使用性能更佳。

140.和/或,集装箱212的后板2124的上端与其顶板2122的后侧的顶棱铰接并设置开合机构213,开合机构213的一端与集装箱212的侧棱2125连接,另一端与后板2124的朝向箱内的一面连接,能够带动后板2124打开或闭合,从而使集装箱212的后面变为开口状或者被封闭。集装箱212的侧板2121和后板2124能够打开,可以在设备工作或检修时根据需求露出作业空间,闭合时能够使集装箱212成为整体的保护罩体。

141.目前,低平板挂车在运输设备的过程中,往往希望设备能够被遮挡,以防止雨天雨水淋湿设备、晴天阳光过度照射,同时也希望当设备运输至工作地点时,不需要将设备从低平板上挪下,设备即可进行工作,方便、快捷、省时。但现有的低平板挂车不能实现既能有效

遮挡所运输的设备,且低平板挂车行至工作地点后,设备无需被挪动即可进行工作。本技术实施例的集装箱212的设置,既能有效遮挡所运输的设备,且低平板挂车行至工作地点后,设备无需被挪动即可进行工作。

142.可选的,开合机构213可以包括多个液压缸,如图17和18所示,设置于集装箱212一侧的开合机构213包括四个液压缸,分别位于该侧的子侧板的前、后处,四个液压缸的缸底与集装箱212的侧棱2125连接,耳轴与侧板2121的朝向箱内的一面连接。设置于集装箱212后侧的开合机构213包括两个液压缸,分别位于后板2124的两侧,两个液压缸的缸底与集装箱212的侧棱2125连接,耳轴与后板2124的朝向箱内的一面连接。

143.当然,开合机构213还可以包括伸缩气缸,伸缩气缸的伸缩杆的前端与集装箱212的侧棱2125连接,缸体与侧板2121或后板2124的朝向箱内的一面连接,当伸缩气缸的伸缩杆伸缩时,能够带动侧板2121或后板2124打开或闭合。开合机构213还可以包括电动推杆,电动推杆的推拉杆的前端与集装箱212的侧棱2125连接,固定端与侧板2121或后板2124的朝向箱内的一面连接,当电动推杆的推拉杆推拉时,能够带动侧板2121或后板2124打开或闭合。

144.在实际应用中,开合机构213可以与控制设备,如plc控制器连接,控制设备能够控制开合机构213,进而实现侧板2121或后板2124的一键自动展开或闭合。当平板1111上放置的设备转入工作状态时,侧板2121或后板2124自动打开,方便设备系统展开,箱式挂车转入运输状态时,各装置被收纳进集装箱212的内腔,其侧板2121或后板2124自动闭合。

145.当集装箱212的侧板2121和后板2124全部闭合时,集装箱212为一个封闭的壳体,将设备放置于该箱式挂车的平板1111上,集装箱212作为保护罩体能够对设备进行遮挡,从而能够防止雨天雨水淋湿设备,晴天阳光过度照射等现象的发生。当设置运输至工作地点时,根据实际需求,通过开合结构带动侧板2121和/或后板2124打开,设备与外界环境连通,设备就能正常进行工作,不需要将设备从箱式挂车上挪下,设备即可进行正常工作,方便、快捷、省时。当设备工作完毕,开合结构带动侧板2121和/或后板2124闭合,集装箱212变为封闭的保护罩体继续对设备进行遮挡。

146.参照图18所示,集装箱212还包括盖板机构214。顶板2122上开设有至少一个天窗。天窗的设置,能够方便位于集装箱212内部的设备从顶部与外界连通。本技术实施例中,天窗作为破碎装置13和筛分装置12的进料口,每个天窗尺寸都不小于2m

×

1.5m(长

×

宽)。每个天窗对应位置处设置有一个盖板机构214,盖板机构214能够实现天窗的打开和闭合。盖板机构214包括盖板2141和第五伸缩结构2142。盖板2141的一侧与天窗的一侧铰接并能够封闭天窗,第五伸缩结构2142的伸缩端与盖板2141的背离箱内的一面连接,另一端与顶板2122的背离箱内的一面连接,从而第五伸缩结构2142能够带动盖板2141旋转,当第五伸缩结构2142缩回时,盖板2141向远离天窗的方向旋转,天窗被打开,当第五伸缩结构2142伸出时,盖板2141盖住天窗,从而实现天窗自动打开和闭合。其中,第五伸缩结构2142可以包括两个伸缩气缸,两个伸缩气缸分别设置于盖板2141的两侧,伸缩气缸的伸缩杆的前端与盖板2141的背离箱内的一面连接,缸体与顶板2122的背离箱内的一面连接,当伸缩气缸的伸缩杆伸缩时,能够带动盖板2141旋转。

147.在低平板挂车上,随车配套设置小型动力源和综合控制台,用于为集装箱212后板2124和/或侧板2121、盖板机构214的展开和封闭提供动力及实现其控制。样机表面展开后

的外露设备系统均采取防尘及防水措施,满足洗消要求。集装箱212在封闭情况下可整体通过淋雨试验考核。

148.参照图17所示,集装箱212还包括封闭板215。后板2124和/或侧板2121上设置有侧窗,侧窗对应位置处均设置一个封闭板215,封闭板215能够封闭侧窗。即可以是后板2124上设置有侧窗,也可以是侧板2121上设置有侧窗,也可以是后板2124和侧板2121上均设置有侧窗,可以只有一个侧板2121上设置有侧窗,还可以是两个侧板2121上均设置有侧窗,本领域技术人员根据实际需求设置侧窗的个数和开设位置。在很多场合,可能只需要集装箱212内的设备的部分部位露出,即可使箱式挂车内放置的设备正常工作,此时打开整个侧板2121或后板2124既费时、费力,也不利于设备的保护,而侧窗的开设,能够在某些工作环境保证设备与环境的连通,同时也可以最大程度地保证集装箱212对设备的保护。

149.当然,封闭板215可以直接卡入侧板2121中以封闭侧窗,当需要打开侧窗时,将封闭板215拉出即可;封闭板215的一侧也可以与侧窗的一侧铰接,从而方便封闭板215旋转,进而方便侧窗的打开或闭合。

150.可选的,参照图17和图18所示。在集装箱212的前板2123的朝前的一面固定设置有第一爬梯216,能够使人员从车板爬向顶板2122,从而方便人员爬上集装箱212的顶板2122进行维修或设备安装等。

151.参照图17和18所示,第一低平板挂车11和/或第二低平板挂车21还包括旋转阶梯217。旋转阶梯217包括梯子2172和第六伸缩结构2171。梯子2172的一端与平板1111铰接,且该端与第六伸缩结构2171的伸缩端连接,第六伸缩结构2171的另一端与平板1111连接,以使伸缩结构伸缩时,能够带动梯子2172旋转。如图17所示,当第六伸缩结构2171伸出时,梯子2172沿顺时针方向旋转,梯子2172背离第六伸缩结构2171的一端抵于地面,此时人员可以通过梯子2172进入集装箱212的内部,当第六伸缩结构2171缩回时,梯子2172沿逆时针方向旋转,最终梯子2172旋转至平板1111的上方,被收纳于集装箱212内。旋转阶梯217的设置,不仅方便了地面与集装箱212内部之间的进出,而且在不使用梯子2172时,能将旋转阶梯217收至集装箱212内,从而实现其收纳,实用性极强。

152.进一步地,如图18所示,第一低平板挂车11和/或第二低平板挂车21还包括吊耳219。集装箱212的顶板2122的上表面设置多个吊耳219。图18示出了吊耳219为六个的结构示意图,在顶板2122的两侧分别设置三个吊耳219,三个吊耳219分别设置于该侧的前、中、后三处。当需要将集装箱212整体吊装的时候,吊耳219的设置方便了整个集装箱212的吊装。

153.可选的,如图17所示,第一低平板挂车11和/或第二低平板挂车21还包括防落机构218。防落机构218设置于平板1111上,用于防止放置于平板1111上的设备掉落,从而当集装箱212的后板2124或任意一侧的侧板2121被打开时,能够防止放置于平板1111上的设备因工作中的振动等原因而从平板1111上掉落。

154.继续参照图17所示,防落机构218包括门型框2181和两个第七伸缩结构2182。门型框2181的两端与平板1111的上表面的两侧连接。两个第七伸缩结构2182的伸缩端与门型框2181的竖杆21811分别一一连接,固定端均与平板1111的上表面连接。具体地,门型框2181的两端与平板1111的上表面的两侧较接,两个第七伸缩结构2182的伸缩端与门型框2181的竖杆21811分别一一铰接,固定端均与平板1111的上表面铰接。当第七伸缩结构2182的伸开

时,门型框2181如图2和图3所示被支起来,门型框2181的一根竖杆21811和此时状态的一个第七伸缩结构2182形成一个阻挡面,进而使集装箱212的该侧被阻挡。当第七伸缩结构2182缩回时,门型框2181和第七伸缩结构2182平铺于平板1111上,完成其收纳。其中,第七伸缩结构2182可以包括液压油缸,液压油缸的缸底与平板1111铰接,耳轴与竖杆21811铰接。

155.如图19和图20所示,分料装置28包括分料斗281、第一驱动机构282以及分料机构287。分料斗281的上方设置进料口,进料口用于接收由测量传送带23传送来的物料,分料斗281的内部设置有第一分料板283和第二分料板284,第一分料板283和第二分料板284将分料斗281内部空间分隔为第一出料区2814和第二出料区2815,第一出料区2814和第二出料区2815下部分别设有出料口。分料机构287可旋转设置于分料斗281内,能够连通进料口和第一出料区2814并隔挡第二出料区2815,或能够连通进料口和第二出料区2815并隔挡第一出料区2814。第一驱动机构282设置于分料斗281的外壁上,并连接分料机构287,第一驱动机构282能够驱动分料机构287旋转。

156.本发明实施例提供的分料装置28,通过第一驱动机构282驱动分料机构287转动,使分料机构287实现对第一出料区2814或第二出料区2815的隔挡,使物料从第一出料区2814或第二出料区2815出料,实现对物料的自动分料。采用本发明的分料装置28,解决了现有技术中人工分料劳动强度大,生产效率低的问题,实现了自动化分料,有效提高了生产效率。

157.如图19所示,第一分料板283和第二分料板284设置为倒“v”状结构;第一分料板283与分料斗281的第一侧壁之间形成第一出料区2814,第二分料板284与分料斗281的第二侧壁之间形成第二出料区2815;第一侧壁与第二侧壁相对。

158.本实施例中,将第一分料板283和第二分料板284设置为倒“v”状结构,即第一分料板283和第二分料板284为“八”字状结构,使第一分料板283与分料斗281的第一侧壁之间形成第一出料区2814,使第二分料板284与分料斗281的第二侧壁之间形成第二出料区2815,其中,第一侧壁与第二侧壁为分料斗281的相对的两个侧面。如此设计,当物料由进料口进入第一出料区2814或第二出料区2815时,由于第一分料板283和第二分料板284均是倾斜设置,可以保证物料能够顺利的从第一出料区2814或第二出料区2815出料,并分别进入相应的物料传送装置内,实现自动化高效的分料。

159.此外,使第一分料板283和第二分料板284相交,在其相交处设置分料机构287,将分料机构287可转动设置在第一分料板283和第二分料板284的相交处,使用时,可通过第一驱动机构282驱动分料机构287旋转,实现对进料口与第一出料区2814的导通,对第二出料区2815的隔离;或实现对进料口与第二出料区2815的导通,对第一出料区2814的隔离。

160.参照图19和20所示,分料斗281包括第一空间2811、第二空间2812以及第三空间2813。第一空间2811和第二空间2812均为底面为梯形的棱柱结构,且第一空间2811的梯形底面的下底面位于第二空间2812的梯形底面的上底面上,第一空间2811的梯形底面的下底面长度小于第二空间2812的梯形底面的上底面长度。第一空间2811的梯形底面的上底面开设进料口。第三空间2813为长方体结构,且第三空间2813的长方体结构的长度与第二空间2812的梯形底面的下底面长度相等,第二空间2812的梯形底面的下底面位于第三空间2813的上表面。

161.本实施例中,将分料斗281设置为由第一空间2811、第二空间2812以及第三空间

2813组成的结构,具体地,将第一空间2811、第二空间2812以及第三空间2813依次连通,并且将第一空间2811和第二空间2812均设计为底面为梯形的棱柱结构,并使第一空间2811梯形底面的下底边所在的面位于第二空间2812梯形底面的上底边所在的面上,将第三空间2813设计为长方体结构,使第二空间2812梯形底面的下底边所在的面位于第三空间2813长方体结构的上表面,并保证长方体结构的长度与第二空间2812梯形底面下底边所在的面的长度相等,保证第二空间2812梯形底面上底边所在的面的长度大于第一空间2811梯形底面下底边所在的面的长度。如此设计,当物料进入第一出料区2814或第二出料区2815时,由于第一出料区2814和第二出料区2815的下部的空间大于上部的空间,当传送机构286运送物料的速度大于分料斗281出料口运走无聊聊的速度时,物料可以在第二空间2812以及第三空间2813存放,起到一定的缓冲作用,不会导致物料堆积过多而导致的分料斗281出料口堵塞,影响物料的分料。

162.结合图19和图20,分料机构287包括隔板2871以及转轴2872;转轴2872可转动安装于第一分料板283和第二分料板284的相交处,且转轴2872的一端穿过分料斗281的与第一侧壁或第二侧壁相邻的侧壁,并向外延伸;隔板2871的一端固定安装于转轴2872上,另一端伸出进料口,并能够对第一出料区2814的进料口或第二出料区2815的进料口进行隔挡。

163.本实施例中的分料机构287由隔板2871以及转轴2872组成,转轴2872安装在第一分料板283和第二分料板284相交的位置处,并能够相对于第一分料板283和第二分料板284旋转,将转轴2872的一端部穿过分料斗281的侧壁(与第一侧壁或第二侧壁相邻的侧壁),使之向外延伸,延伸端用于安装第一驱动机构282。将隔板2871的一端固定在转轴2872上,另一端伸出进料口,当转轴2872转动时,能够带动隔板2871转动,使之对第一出料区2814的进料口或第二出料区2815的进料口进行隔挡,实现分料。

164.结合图19~20,第一驱动机构282包括气缸2821和连接件2822;气缸2821安装于分料斗281的外壁上,且气缸2821的伸缩杆通过连接件2822与转轴2872的延伸端相连接;连接件2822的两端分别与气缸2821的伸缩杆和转轴2872的延伸端相铰接。

165.本实施例中,具体地,将气缸2821倾斜安装在分料斗281的外壁上,并安装在转轴2872的延伸端一侧,气缸2821的伸缩杆伸缩运动,带动连接件2822旋转,进而带动转轴2872旋转,由于隔板2871的一端固定在转轴2872上,因此实现隔板2871的旋转运动。

166.此外,为了保证气缸2821的伸缩杆在伸缩的过程中,能够更好的带动转轴2872旋转,保证连接件2822与转轴2872的有效连接,在转轴2872的端部设置一固定座288,将固定座288与转轴2872的端部固定,将连接件2822的一端铰接在固定座288上,连接件2822的另一端铰接在气缸2821的伸缩杆上,气缸2821的伸缩杆伸缩运动,带动连接件2822旋转,进而带动固定座288旋转,最后带动转轴2872旋转,由于隔板2871的一端固定在转轴2872上,因此实现隔板2871的旋转运动,并实现对进料口与第一出料区2814的导通,对第二出料区2815的隔离;或实现对进料口与第二出料区2815的导通,对第一出料区2814的隔离。

167.如图20所示,隔板2871能够自平行于第一分料板283的位置处转动至平行于第二分料板284的位置处。

168.本实施例中,将隔板2871的转动范围设置在平行于第一分料板283的位置处至平行于第二分料板284的位置处,如此设计,既能保证对第一出料区2814进料口的打开以及对第二出料区2815进料口的关闭,或对第二出料区2815进料口的打开以及对第一出料区2814

进料口的关闭;又能保证第一出料区2814以及第二出料区2815内部出料空间的充分利用,有利于提高生产效率。

169.参考图19和图20,还包括安装于进料口上端的挡料罩285,挡料罩285的横截面为“u”型结构,“u”型结构的“u”型边与进料口的边相匹配,传送机构286设置于“u”型结构开口端。

170.本实施例中,在进料口上端设置与进料口的进料边形状相匹配的挡料罩285,并将挡料罩285设置为“u”型结构,即“u”型结构的“u”型边与进料口的边相匹配,将传送机构286设置于“u”型结构的开口端,物料至挡料罩285的“u”型结构的开口端进入分料斗281的进料口内,以保证物料不会四处飞溅,避免物料飞洒在分料斗281的外。

171.可选的,移动式破碎筛分及分选系统还包括洗消机器人31。如图21和图22所示,洗消机器人31包括水箱311、底盘312、作业臂313和喷洒机构314。底盘312的两侧设置有车轮,且底盘312内安装有第二驱动机构,第二驱动机构驱动车轮运动。水箱311安装于底盘312上方,且水箱311内设置有水泵,水泵连接喷洒机构314。作业臂313安装于底盘312上,喷洒机构314安装于作业臂313上,作业臂313运动,带动喷洒机构314对待洗消位置进行喷洒作业。作业臂313、水泵以及第二驱动机构分别与控制设备电连接。

172.系统作业完成后,作业装置势必会被粉尘污染,作业设备本身可能因放射性沾染而成为污染物,需要在车里作业场地前进行洗消作业。本发明实施例提供的洗消机器人31,采用四轮的底盘312,通过控制设备遥控指令控制第二驱动机构驱动车轮行走,实现洗消机器人31的运动,在底盘312上分别安装水箱311以及作业臂313,将喷洒机构314安装在作业臂313上,使喷洒机构314能够随作业臂313一起运动,并在水箱311内设置高压水泵,将高压水泵与喷洒机构314连通,通过控制设备控制高压水泵的开启与关闭,实现将水箱311内抽送至喷洒机构314,并通过控制设备控制作业臂313的运动,使喷洒机构314随作业臂313一起运动,实现洗消机器人31对设备或待洗消点的洗消作业。通过采用本实施例发明的洗消机器人31,有效解决了现有技术中通过人工对危险环境实施洗消作业的问题,进而实现了机器人代替人工在危险环境实施洗消作业,进一步保证了作业人员的生命安全。洗消机器人31以电池组为动力,经高压水泵将所携带的水箱311中的水喷出,机械臂在遥控状态下朝向不同角度及方位,冲洗不同部位,因为冲洗部位不同,允许的射流压力不同,因此所搭载高压水泵压力可调,针对不同需求进行调整,当前拟携带水量300kg,压力5~20mpa,设备科连续喷水30min。

173.如图21所示,作业臂313通过转盘315安装于底盘312上;位于转盘315下方的底盘312内设置有第五电机,第五电机的输出轴与底盘312相固定;第五电机电连接控制设备。

174.本实施例中,在底盘312的上表面设置一转盘315,并在与转盘315下方对应位置处的底盘312内部设置一第五电机,第五电机采用减速电机,将第五电机的输出轴与转盘315相固定,当控制设备启动第五电机时,第五电机的输出轴转动,并带动转盘315转动,进而安装在转盘315上的作业臂313也随之转动,实现作业臂313对待洗消设备的不同方位以及不同角度的洗消。本实施例中的控制设备控制洗消机器人31即控制车轮的行走、控制设备控制电机的启停以及控制设备控制水泵的启停等,其控制原理均采用现有技术即可实现,本实施例对此不作要求。其中,作为一种控制在洗消机器人31运动的方式,在洗消机器人31的底盘312上设置天线317,第二驱动机构通过天线317接收来自控制设备传输的信号,底盘

312内还设置有电池组,第二驱动机构通过电池组进行供电,然后第二驱动机构驱动车轮运动,实现洗消机器人31的运动。

175.参考图22,作业臂313包括第一节段3131、第二节段3132以及第八伸缩结构3133;第一节段3131的一端安装于转盘315上,另一端与第二节段3132的一端铰接,第二节段3132的另一端自由延伸;第八伸缩结构3133固定安装于第一节段3131上,第八伸缩结构3133的伸缩杆可滑动安装于第二节段3132上,且第八伸缩结构3133电连接控制设备。

176.本实施例中,作业臂313可以包括第一节段3131、第二节段3132以及第八伸缩结构3133,具体地,将第一节段3131的一端安装在转盘315上,第一节段3131的另一端与第二节段3132的端部相铰接,并且在第一节段3131的框架内设置一第八伸缩结构3133,将第八伸缩结构3133的伸缩杆的伸缩端可滑动连接在第二节段3132的框架结构上,当控制设备控制第八伸缩结构3133的伸缩杆伸缩运动时,由于第二节段3132铰接于第一节段3131的端部,伸缩杆可推动第二节段3132以铰接轴为中心实现活动,由于喷洒机构314的喷头3142安装在第二节段3132的自由端,因此可以实现对设备不同位置处的洗消作业。

177.此外,本实施例中伸缩杆的伸缩端可滑动连接在第二节段3132的框架结构上,具体地,可滑动连接方式可以是在第二节段3132的框架结构上设置滑轨或滑槽,再伸缩杆的伸缩端设置滑块,将滑块卡设在滑轨或滑槽内,伸缩杆伸缩时,滑块可在滑轨或滑槽内滑动,带动第二节段3132实现转动。

178.结合图21,喷洒机构314包括软管3141和喷头3142;软管3141分别嵌设于第一节段3131和第二节段3132内,且软管3141的一端连接水泵,另一端连接喷头3142;喷头3142通过安装件319铰接于第二节段3132的自由端。

179.具体地,将喷洒机构314的软管3141固定在第一节段3131和第二节段3132的框架结构内,并将喷头3142通过安装件319铰接在第二节段3132的自由端,将软管3141的一段连通高压水泵,另一端连通喷头3142,工作时,控制设备控制高压水泵开启,喷洒机构314在作业臂313的带动下实现对待洗消位置的洗消作业。另外,将喷头3142通过安装件319铰接在第二节段3132的自由端,可以通过转动安装件319来实现对喷头3142角度的调整,更加灵活的实现洗消作业。

180.其中,第一节段3131和第二节段3132均采用轻质钢结构制成,并搭建成框架结构,一方面,保证了作业臂313的稳定性,并能够使软管3141稳定的固定在作业臂313上,另一方面,还可以减轻作业臂313的重量,不会影响第一节段3131和/或第二节段3132以及喷洒机构314的正常动作。

181.洗消机器人31还包括转动机构,转动机构包括转动轴、设置于转盘315内的从动齿轮、主动齿轮以及第六电机;转盘315上设置有固定耳,作业臂313的一端部通过转动轴与固定耳连接,固定耳内部中空设置;从动齿轮固定套设于转动轴的端部,并设置于固定耳内;主动齿轮于从动齿轮相啮合,且主动齿轮固定套设于第六电机的输出轴上。

182.本实施例中,在转盘315内还设置有转动机构,具体地,在转盘315上表面设置一对固定耳,将转动轴依次穿过固定耳、第一节段3131的端部、固定耳,并保证第一节段3131与转动轴固定连接,转动轴与固定耳可转动连接,并将一个固定耳的内部设置为中空,在该固定耳内设置一从动齿轮,使转动轴的一端穿过该从动齿轮,并与该从动齿轮固定,第六电机开启时,设置在转盘315内的第六电机的输出轴上与从动齿轮啮合的主动齿轮带动从动齿

轮转动,进而带动转动轴转动,最终实现第一节段3131绕转动轴的转动,实现作业臂313的摆动。

183.参考图21~22,作业臂313设置于水箱311的前方,水箱311对应作业臂313的位置设置为“凹”型结构,作业臂313能够放置于“凹”型结构内。

184.本实施例中,将作业臂313设置在水箱311的前方,并且将水箱311的对应作业臂313的位置处设置为“凹”型结构,当不工作时,可以将作业臂313折叠起来,并且可以使作业臂313能够放置在水箱311的“凹”型结构内,便于收纳,且能够节省一定的空间。

185.参考图21,底盘312的相对的两侧边上还对称设置有多个吊环318,当电池组的电无法供第二驱动机构驱动洗消机器人31运动时,可以通过悬吊装置通过吊环318直接将洗消机器人31吊起,然后移动至指定位置处。

186.结合图1,底盘312前端的两边还设置有摄像头316,摄像头316能够转动角度,并将摄像头316安装在作业臂313的两侧,一方面,能够避免在洗消过程中洗消液淋湿摄像头316,导致摄像头316损坏,另一方面,摄像头316自由转动角度,可以实现对待洗消设备以及待洗消点各个位置的全方位监控,保证洗消彻底。其中本实施例中的可以自由转动角度的摄像头316也采用现有技术,本实施例对此不作要求。

187.本发明实施例提供的系统还包括随载车辆3,洗消机器人31设置于随载车辆3上,从而方便洗消机器人31的运输。如图1所示,随载车辆3包括第三低平板挂车,第三低平板挂车与第一低平板挂车11的结构相同,此处不再赘述。洗消机器人31在常态下由第三低平板挂车装载运输,且用防落机构218阻挡,需要作业时从第三低平板挂车释放,洗消作业完成后,将洗消机器人31回收,并在遥控状态下进行装载至第三低平板挂车上。

188.随载车辆3上还放置有动力电源等,随载车辆3从前至后分别为控制柜、发电机、洗消机器人31,该随载车辆3用于为作业系统提供能源,该车用于为作业系统提供能源、该车携带动力电缆,分别为其他两台作业车及洗消机器人31供电。工作时,随载车辆3布置于破碎筛分设备1和分选设备2所在车辆的10m范围内,发电功率不小于其他两辆车辆总最大需求功率的1.5倍,具备根据最终设备系统功率需求确定,单次油量保证系统满载工作时间不小于24h,必要时增设副油箱。控制柜用于系统控制及供配电,将来自发电机的电力通过电缆送往两台作业设备,同时为洗消机器人31提供电能,三台车之间通过电力电缆、通讯电缆连接,两台作业设备的控制系统有限方式与随载车辆3连接。随载车辆3搭载有系统控制单元,该控制单元实现对整个作业系统的控制。随载车辆3搭载有无线通讯设备,用于与指挥车辆4实现控制指令及数据传输,为实时查看三台设备状态信息及视频,需要较大的数据流量,考虑到通讯距离,可草绿采用无线网桥作为通讯设备,所有车的数据均通过无线网桥传输。

189.随载车辆3顶部加装通讯天线,能够通过通讯天线与指挥车辆4通讯。在车厢内设置高清摄像设备,实时监控设备运行状态,监视范围覆盖整个车厢。在第三低平板挂车的前部上方紧挨支撑机构112处设置液压泵站、控制器、配电设备、控制盘、设置于专门的防护箱内,实现整体防护。在主车5将第三低平板挂车调整到位后,人工对各车连接电缆,在发电机工作的情况下,在车厢外通过控制盘操作开启各车液压泵站,打开支撑机构112的液压支腿,车厢等,在支撑到位并将可拆卸支撑机构114安装后,主车5开走。

190.结合图23和图24所示,本发明实施例提供的指挥车辆4,包括底盘以及设置于底盘

上的封闭式箱体41,箱体41内包括驾驶区45、作业区43以及电力供应区42;驾驶区45设置有驾驶位451,驾驶员在驾驶位451对指挥车辆4进行驾驶;作业区43设置有作业席位432以及操作系统431,作业席位432设置于操作系统431一侧,操作人员在作业席位432对操作系统431进行操作;电力供应区42设置有发电设备421,发电设备421用于为操作系统431进行供电;箱体41上方还设置有天线48,天线48电连接操作系统431。控制设备的部分控制子设备设置于指挥车辆4上,并通过无线方式实现对其他设备的指挥,从而控制其他设备的作业。

191.本发明实施例提供的指挥车辆4,在车辆底盘上设置封闭式箱体41,并将箱体41的内部空间分为驾驶区45、作业区43以及电力供应区42,驾驶区45主要用于驾驶员对指挥车进行驾驶,作业区43设置有操作系统431,操作人员在作业席位432对操作系统431进行操作,其中,操作系统431通过天线48接收和传输信号,以便于及时掌握各作业车辆的现场作业情况,电力供应区42设置有发电设备421,该发电设备421用于向操作系统431以及车辆进行供电。通过采用本发明的指挥车辆4,解决了现有技术中的指挥车辆4通讯能力差,无法及时收集了解其他现场作业车辆的信息的问题,有效提高了指挥车辆4的通讯能力。

192.本实施例中,为了方便快捷的随时移动该指挥车辆4,将车辆底盘和箱体41直接进行组合,在底盘的两侧对称安装车轮,以便于随时移动指挥车。在使用时,发电设备421为独立配置的小型发电机,可为作业区43的全部操作系统431提供电力,发电机的功率有1倍冗余量,单次油量保证系统连续工作时间不小于30小时。

193.参考图24,操作系统431包括控制台;控制台上设置有计算机和显示屏幕,计算机用于远程控制作业车辆,显示屏幕用于显示作业车辆的作业现场视频。

194.本实施例中,在作业区43设置控制台,在该控制台上设置有计算机和显示屏幕,计算机与天线48之间通过有线或无线连接,计算机通过天线48接收作业车辆传来的数据信息、影音信息等信息以及对现场设备、核探测设备的数据采集,通过显示屏幕显示出来,然后操作人员对计算机进行操作,其中,操作系统431还设置有路由器、wifi、宽带等无线通讯设备,计算机电连接该无线通讯设备,并通过该无线通讯设备将操作后的信息或指令传输给作业车辆,实现对作业车辆的实时通讯以及指挥。

195.此外,在实际作业过程中,需保证作业控制距离不大于5km,传输宽带不小于30m。

196.作为本实施例的进一步改进,控制台上还设置有天线调资控制器,天线调资控制器电连接计算机。

197.本实施例中,在控制台上设置天线调资控制器,并且将天线调资控制器与计算机电连接,以便于在建立通讯时人工操作计算机调整天线48的角度,直至建立稳定通讯。

198.作为本实施例的进一步改进,操作系统431还包括嵌入式控制器,嵌入式控制器搭载数传电台,嵌入式控制器不间断向作业车辆发送心跳数据。

199.本实施例中,具体地,在控制台设置嵌入式控制器,嵌入式控制器搭数传电台,嵌入式控制器与数传电台对接,嵌入式控制器能够不间断地向作业现场发送心跳数据,现场的作业车辆接收该心跳数据,若心跳数据能够被正常接收,则作业车辆正常工作,若心跳数据不能够被正常接收即心跳数据丢失作业车辆停止工作。

200.作为本实施例的进一步改进,控制台上还设置有急停按钮,急停按钮电连接嵌入式控制器,心跳数据中段,触发急停按钮开启,数传电台断电。

201.结合上述实施例,在控制台上还设置急停按钮,并将急停按钮与嵌入式控制器电

连接,该急停按钮可以直接给数传电台断电,当心跳数据中断时(即无法向作业车辆发送心跳数据),触发操作系统431急停,则通过硬件即急停按钮实现停机,数传电台断电。

202.如图1所示,箱体41的外壁上设置有电动升降杆46,天线48设置于电动升降杆46顶部。

203.本实施例中,具体地,将电动升降杆46设置于指挥车的尾部,并在电动升降杆46的顶部设置通讯天线48,以便于调整天线48的高度,保证5公里的通讯距离以及足够的通讯宽带。

204.如图1所示,箱体41的顶部安装有过滤增压装置49,可采用过滤器以及正压风机,由于作业场地会产生大量的粉尘,在指挥车的箱体41顶部安装过滤增压装置49,维持车内正压不低于120pa,每小时换气次数不低于7次,车内粉尘浓度小于0.15mg/m3,可以减少作业场地的粉尘对车厢的污染,影响操作人员正常工作以及身体健康。此外,还可在车内设置空调系统,保证指挥车内温度在18℃~30℃可调。

205.如图1所示,箱体41的外壁上还设置有第二爬梯47,第二爬梯47连接至箱体41的顶部。由于安装在车厢顶部的过滤增压装置49长时间使用后会堆积灰尘,因此需要经常清理,工作人员可通过第二爬梯47上至箱体41顶部,对过滤增压装置49进行清理维护或更换。

206.结合图23~24所示,箱体41内还包括休息区44,休息区44位于驾驶区45和作业区43之间,且休息区44设置有休息席位441。

207.本实施例中,在箱体41内还设置有休息区44,在休息区44设置至少三个休息席位441,以保证操作人员的临时休息。此外,为保证作业区43内的工作人员的安全和舒适,指挥车辆4采用消音设计,车内噪声不大于80db。

208.本技术实施例提供的移动式破碎筛分及分选系统由三台主车5连接第一低平板挂车11、第二低平板挂车21和第三低平板挂车,及其上面放置的设备和指挥车辆4构成。本系统整体工作环境温度

‑

20℃~﹢50℃,抗风等级不小于6级;控制器、摄像装置、泵站、电源灯关键的电气部件防护等级不低于ip65;充分考虑现场工作情况,设备工作状态下所有机械、光学、电气、电子和机电装置等部件(如轴承、接头、探测器、电控柜、监视摄像头及云台等)具备一定的抵御沙尘能力,必要时加装防护箱,所有电控设备有集装箱212保护。主车5的驾驶室配空调通风系统,内部噪声不大于80db。车身所有连接固定结构均应采取抗振能力防松措施,关键器件需采用减震设计。电气系统强电弱电分离,弱电需设置干扰抑制措施以保证稳定性。各系统机械结构、电气结构布置美观合理,随车工具齐全且备份2套,操作空间充足,方便车内个系统的检修维护。各车之间相互连接的所有线缆、液压管路、气动管路等均需采用快速插接的连接方式。各设备系统需考虑防腐设计。车辆及集装箱212、普通支撑结构可喷涂总厚度不小于200um的三层防腐涂层;关键部件、运动部件等采用不锈钢、发黑等措施。样机表面展开后的外露设备系统满足洗消要求。在所有作业车辆就位后,操作人员现场经随载车辆3所搭载的控制端操作现场设备进入工作状态,然后驾驶三台主车5撤离至距离作业场地足够距离,与指挥车辆4汇合,由指挥车辆4接管对现场设备的监控。在系统作业结束后,通过指挥车辆4控制洗消机器人31完成对作业系统的洗消作业,然后由驾驶员驾驶三台主车5赶赴作业现场,人工回收电缆,同时关闭所有集装箱212,将主车5分别与各个低平板挂车连接,驶离作业场地。

209.破碎筛分设备1控制系统以plc为核心,通过plc控制液压阀组从而控制底盘及集

装箱212的液压系统,plc以通讯方式与破碎机控制器,筛分机控制器、行车控制器对接,实现对设备的控制。传送带均设置有传送带控制器,并以通讯方式与plc对接,为plc配置专门的hmi,通过操作hmi即可实现本地设备的控制。设备配置车内摄像装置,该装置与工业交换机连接,通过工业交换机将视频数据送往随载车辆3以无线方式送往指挥车辆4。plc以网口与工业交换机对接,实现数据的远传。

210.分选设备2以plc为核心,通过plc控制液压阀组从而控制底盘及集装箱212的液压系统,传送带均设置有传送带控制器,实现对传送带及相关设备的控制,并以通讯方式与plc对接。为plc配置专门的hmi,通过操作hmi即可实现本地设备的控制。设备配置车内摄像装置,该装置与工业交换机连接,通过工业交换机将视频数据送往随载车辆3的交换机,最终通过随载车辆3以无线方式送往指挥车辆4。plc以网口与工业交换机对接,实现数据的远传。设置专门的数据采集计算机,实时获取两个塑料闪烁体探测装置26的数据及两个nai传感器数据,通过工业交换机将数据送往远端,并生成控制指令通过交换机送给plc,plc控制分选设备2实现分选。

211.随载车辆3的控制子设备以plc为核心,通过plc控制液压阀组从而控制底盘及集装箱212的液压系统,并以通讯方式与plc对接。为plc配置专门的hmi,通过操作hmi即可实现本地设备的控制。随载车辆3内有摄像装置,该装置与工业交换机连接,通过交换机将视频数据送往无线网桥,最终以无线方式送往指挥车辆4。

212.发电机控制器以通讯方式与plc对接,将发电设备数据实时送给plc。plc以网口与工业交换机对接,实现数据的远传。设置专门的天线调姿控制器,在建立通讯时人工操作hmi调整天线角度,直至建立稳定通讯。系统搭载一台独立数传电台,不间断接收来自指挥车辆4的心跳信息,如果心跳信息丢失,则随载车辆3的plc立刻向其他两个车plc发送停机指令,使作业设备停机。

213.指挥车辆4设置专门的硬盘录像机用于采集并记录视频数据,搭载加固计算机设备用于系统数据采集和控制,设置专门的天线调姿控制器,在建立通讯时人工操作计算机调整天线角度,直至建立稳定通讯。设置专门的升降杆,以调整天线高度,该控制器与计算机对接,可通过计算机实现对其控制。通过计算机软件实现对全系统的设备控制、现场设备及核探测设备数据采集。控制台上设置两个个加固屏幕,一个用于显示视频数据,一个用于计算机操作。嵌入式控制器与数传电台对接,同时,在控制台设置急停按钮,该按钮可直接给数传电台断电,嵌入式控制器不间断向作业现场发送心跳数据,若心跳数据中断,则触发作业系统急停。依靠硬件实现停机。无线控制距离不小于5km,传输带宽不小于30m。

214.软件具备以下功能:工作参数的设置与相关系统的控制,包括:破碎筛分设备1的展开,供料与出料速度及流量设置与控制;分选设备2的展开;测量传送带23速度设置与控制、物料厚度设置与控制、探测距离设置与控制、分选阈值的设置(暂定为100~10000bq/kg范围内任意可调);抑尘系统的设置与启闭;放射性探测器的设置与控制;洗消机器人31的动作与作业控制。

215.各系统工作状态参数的实时监测显示,包括:破碎筛分设备1各出料通道的质量流量;测量与分选系统中供料系统的质量流量、物料传送速度、物料厚度、探测距离、砂土放射性核素分析结果及能谱、放射性总活度、不同核素的活度水平、测量传送带23上的物料质量流量及累计总量、末端传送带上各类土的质量流量及累计总量与份额;其它辅助系统如液

压、气压等压力指示及异常报警、发电机运行参数指示等(包括水温、机油压力、转速、电源电压、柴油液位等参数的监测与指示);洗消系统水箱311的储水量,洗消机器人31的作业状态。

216.各系统工作状态的视频监测,包括:破碎筛分设备1的视频监测;分选设备2的视频监测(主要针对测量传送带23供料位置、探测器位置、分料装置28位置);动力系统视频监测(发电机的视频监测);洗消机器人31作业面视频监测。

217.工作环境参数的实时监测显示,包括:各系统周围的粉尘浓度、工作环境温湿度、工作环境风速与风力等级;控制室内的噪声、压力、温度、粉尘浓度等。

218.控制系统与各系统的通讯状态监测及异常报警。各系统异常状况分析,必要情况下自动开启停机保护。参数设置与监测数据等信息的存储记录及导出。发电机经随载车辆3配电箱将电源分配至其他两台车的车载配电箱,再由各车车载控制箱将电能输送给不同的用电单元。

219.本说明书中的各个实施方式采用递进的方式描述,各个实施方式之间相同或相似的部分互相参见即可,每个实施方式重点说明的都是与其他实施方式的不同之处。

220.以上实施例仅用以说明本技术的技术方案,而非对本技术限制;尽管参照前述实施例对本技术进行了详细的说明,本领域普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。