一种高效分解气体的钽金属板热丝cvd法

技术领域

1.本发明涉及金属加工技术领域,具体是涉及一种高效分解气体的钽金属板热丝cvd法。

背景技术:

2.热丝是一种普遍合成金刚石薄膜的方法,此技术由于其设备简单,方便操作,工艺较成熟,成本低等一系列优点而在工业中被广泛应用。热丝化学气相沉积法(hfcvd)制备金刚石薄膜的原理是碳源(丙酮、甲醇或甲烷)和氢气被直径0.5-1.0mm的热丝(钽丝、钨丝或铼丝,温度约2000-2200℃)分解为活性碳原子基团和氢离子,这些碳原子基团在基体表面合适的气压、温度(约700-900℃)和氢离子浓度条件下重组形核成金刚石颗粒,继而生长成金刚石薄膜。为了在基体表面沉积得到厚度均匀、表面光滑的金刚石薄膜,热丝温度需要控制在2000-2200℃左右且基体温度应控制在700-900℃之间。

3.在常规金刚石薄膜制备过程中,氢是必不可少的,因为原子氢在薄膜生长过程中的作用主要有以下几点:

4.(1)虽然在金刚石晶体内部是完全的sp3键合,但是在其表面存在有悬挂键,需要依某种方式来终止悬挂键,以防止它们横向交联使表面再构而形成石墨。这可由原子h来完成表面链终止,且保持了金刚石晶格的稳定性。在金刚石生长过程中,悬挂键上的某些原子h要不断地移开并被含c的组元所替代,始终保持金刚石生长所需的理想界面,而防止表面的石墨化。

5.(2)原子h刻蚀石墨sp2键合碳速度要比刻蚀金刚石sp3键合碳要高许多倍,将近快20-30倍,因而能够迅速的将化学气相沉积中与金刚石同时生成的石墨成分刻蚀掉,而只保留金刚石成分,从而保证了较纯的金刚石膜的连续生长。

6.(3)产生各种碳氢基团。原子h萃取碳氢化合物分子中的h原子,使其成为带悬键的具有反应活性的碳氢基团。一般来说,碳氢化合物分子是难以直接生长金刚石。

7.(4)原子h是长键c-h物质的有效“清除”剂,它可以将这些长链c-h化合物打成小的碎片,从而阻止聚合物或大的环状结构分子在气相中的生成。因为这些大分子如果沉积到表面将阻碍金刚石的生长。

8.基于原子氢的上述作用,由此可见,在金刚石表面沉积过程中是必不可少的,大量的原子氢将是形成高质量金刚石膜的关键。

9.气体从钟罩顶部吹向刀具,中间经过热丝,在热丝的高温下分解,但是由于气体流速很快,热丝直径细小,能分解的气体有限,产生的氢离子和含碳基团数量也有限,从而影响了金刚石的生长速率以及其非金刚石相的比例,降低薄膜的质量。

技术实现要素:

10.为了克服现有技术的不足,本发明提供一种高效分解气体的钽金属板热丝cvd法,通过使用钽金属板取代热丝以提高气体的分解电离效率和单位时间内可分解的气体量,气

体从孔洞流出,与刀具的接触更均匀,碳源和氢气分解速度加快以及分解量的加大提高了金刚石生长速率和对石墨相的刻蚀速率,可制备出高质量的金刚石涂层;钽金属板持续使用时间长,可用于生长金刚石厚膜。

11.本发明提供一种高效分解气体的钽金属板热丝cvd法,将经过预处理的刀具置于热丝cvd设备的真空钟罩内进行沉积获得金刚石薄膜或厚膜;

12.所述热丝cvd设备真空钟罩内的热丝被钽金属板取代;

13.所述钽金属板上设置有均匀密布的钽金属管孔洞;

14.所述钽金属板两端分别接有电源正负极。

15.本技术方案中通过将热丝cvd设备真空钟罩内的热丝用设有均匀孔洞的钽金属板取代,与气体接触面积大,可更快、更充分的分解气体,同时气体从板上孔洞流出,与刀具接触更均匀,提高了沉积速率,沉积厚度更加均匀。

16.进一步地,上述方案中,所述钽金属板上方设有与所述钽金属板相匹配的集气罩子,沉积时气体从所述真空钟罩顶部经集气罩子集拢后经过所述钽金属管孔洞到达所述刀具表面。本技术方案中通过集齐罩子对气体进行集拢,提高气体的密度,有利于分解,利用率高,同时,氢离子密度大,可有效去除伴生的石墨相,提高金刚石晶粒的紧密度以及与刀具的结合力。

17.进一步的,上述方案中,所述钽金属板的厚度为5-10mm。本技术方案中通过使用钽金属板虽然钽的用量高于钽丝,但是钽丝只能一次性使用,而钽金属板由于厚度大,可以多次使用不断裂,两者使用寿命相当,但是钽金属板更换次数少,使用更为方便。

18.进一步的,上述方案中,所述钽金属管孔洞直径为50-100um,设置间距为100-200um。本技术方案中通过在钽金属板上设置均匀密布的钽金属管孔洞,孔径小,表面积大,与气体接触面积大,可更充分的分解气体,提高沉积速率。

19.进一步的,上述方案中,所述钽金属板通电后可发热至1900-2300℃。

20.进一步的,上述方案中,沉积时,所述真空钟罩内的压强为40-90torr,生长时间为4-200h。

21.进一步的,上述方案中,所述热丝cvd法碳源为丙酮、甲醇或甲烷中的任一种;所述热丝cvd法氢源为氢气,流量为1000-5000ml/min。

22.进一步的,上述方案中,所述预处理采用酸碱二步法或酸碱-铜/铬置换法。本技术方案中,可以先对刀具进行预处理,提高金刚石颗粒与刀具表层咬合紧固度和结合力。

23.进一步的,上述方案中,所述刀具为硬质合金刀具。

24.进一步的,上述方案中,所述热丝cvd设备设置成真空钟罩1的形状,将碳源和氢源气体分别通入所述真空钟罩1顶部连接的不锈钢气管2,气体通过集气罩子3集拢后流经与所述集气罩子3相匹配的钽金属板4上的钽金属管孔洞5,所述钽金属板4两端设有正极7和负极6,所述正极7和负极6通电后,将经过所述钽金属管孔洞5的气体分解为活性碳原子基团和氢离子,被分解后的活性碳原子基团和氢离子到达所述钽金属板4正下方设置在工作台9上的刀具8的表面,通过控制所述成真空钟罩1内部气压、温度和氢离子浓度,在所述刀具8表面重组形核成金刚石颗粒,继而生长成金刚石薄膜或厚膜。

25.本技术方案中通过设置专用的热丝cvd设备,气体流量大,分解效果好,与刀具接触更为均匀,利用率高,生长金刚石薄膜时,钽金属板可多次使用,操作更为简单,同时由于

钽金属板持续使用时间长,还可以用来生长金刚石厚膜。

26.与现有技术相比,本发明的有益效果:

27.1.本发明通过使用钽金属板取代热丝,可多次使用,操作更为简单;

28.2.本发明通过在钽金属板上设置均匀密布的钽金属管孔洞,可提高其表面积,提高与气体接触的面积,分解气体更充分,单位时间内可分解的气体量更多,随着碳源和氢气分解速度加快以及分解量的加大,可提高金刚石生长速率和对石墨相的刻蚀速率,同时气体流经钽金属管孔洞后与刀具的接触更均匀,被分解的碳基团和氢离子能更充分的与刀具表面接触,可提高涂层质量,并让沉积厚度更加均匀;

29.3.本发明通过在真空钟罩内设置与钽金属板相匹配的集气罩子,可将气体集拢,与钽接触更充分,单位时间内可分解的气体量更多,同时增大了氢离子密度,可有效去除伴生的石墨相,提高金刚石晶粒的紧密度以及与刀具的结合力;

30.4.本发明方法使用的热丝cvd设备工艺可靠,可减少更换钽金属板的次数,钽金属板持续使用时间长,可用来生长金刚石厚膜。

附图说明

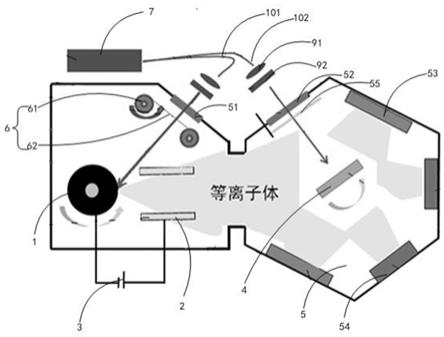

31.图1是本发明真空钟罩内部布置截面图;

32.图2是本发明钽金属板俯视图。

33.示意图中标号说明:

34.1.真空钟罩;2.不锈钢气管;3.集气罩子;4.钽金属板;5.钽金属管孔洞;6.负极;7.正极;8.刀具;9.工作台。

1、具体实施方式

35.以下结合附图及实施例对本发明作进一步说明。本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

36.在本技术的描述中,需要理解的是,使用“第一”、“第二”等词语来限定零部件,仅仅是为了便于对相应零部件进行区别,如没有另行声明,上述词语并没有特殊含义,因此不能理解为对本技术保护范围的限制。

37.在本技术的描述中,需要理解的是,方位词如“前、后、上、下、左、右”、“横向、竖向、垂直、水平”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本技术保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

38.请参阅图1至图2,需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图示中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的形态、数量及比例可为一种随意的改变,且其组件布局形态也可能更为复杂。

39.本发明的一个目的是提供一种高效分解气体的钽金属板热丝cvd法的设备,如图1

所示,包括真空钟罩1,所述真空钟罩1顶部设有不锈钢气管2,所述不锈钢气管2伸入所述真空钟罩1的部分与集气罩子3顶部连通,所述集气罩子3的正下方设有与所述集气罩子3下部相匹配的钽金属板4,在所述钽金属板4上设有贯穿所述钽金属板4且均匀密布的钽金属管孔洞5(如图2所示),在所述钽金属板4两端分别设有正极7和负极6,在所述钽金属板4的正下方设有刀具8,所述刀具8设置在工作台9上,所述工作台9的底部与所述真空钟罩1底部接触。

40.本发明的另一个目的是提供一种高效分解气体的钽金属板热丝cvd法,使用上述热丝cvd设备,将碳源和氢源气体分别通入所述真空钟罩1顶部连接的不锈钢气管2内,气体通过集气罩子3集拢后,流经与所述集气罩子3相匹配的钽金属板4上的钽金属管孔洞5,将所述钽金属板4两端设有的正极7和负极6通电后,经过所述钽金属管孔洞5的气体被分解为活性碳原子基团和氢离子,被分解后的活性碳原子基团和氢离子到达所述钽金属板4正下方设置在工作台9上的刀具8的表面,通过控制所述真空钟罩1内部气压、温度和氢离子浓度,在所述刀具8表面重组形核成金刚石颗粒,继而生长成金刚石薄膜或厚膜。

41.进行热丝cvd法时,先用惰性气体将真空钟罩1内的气体排空,将正极7和负极6通电,所述钽金属板4加热至1900-2300℃,然后将碳源和氢源气体通入不锈钢气管2,气体经过集气罩子3集拢后,与通电发热后的钽金属板4上设置的钽金属管孔洞5接触,气体被分解成碳基团和氢离子后,穿过钽金属管孔洞5与刀具8表面均匀接触,同时通过控制所述真空钟罩1内部气压为40-90torr、刀具温度为800-900℃和氢离子流量为1000-5000ml/min,控制生长时间4-200h,在所述刀具8表面重组形核成金刚石颗粒,继而生长成金刚石薄膜或厚膜。

42.实施例1

43.一种高效分解气体的钽金属板热丝cvd法,包括以下具体步骤:

44.预先采用酸碱二步法对硬质合金刀具进行预处理,然后将预处理后的硬质合金刀具放入真空钟罩内固定位置,用惰性气体将真空钟罩内的气体排空,正极和负极通电,将厚度为8mm的钽金属板加热至2300℃,然后将甲烷和氢气通入不锈钢气管,气体经过集气罩子集拢后,与通电发热后的钽金属板上设置的钽金属管孔洞接触,气体被分解成碳基团和氢离子后,穿过直径为100μm钽金属管孔洞,与刀具表面均匀接触,同时通过控制所述真空钟罩内部气压为90torr、刀具温度为900℃、氢离子流量为5000ml/min,在硬质合金刀具表面重组形核成金刚石颗粒,沉积100h,继而生长成厚度为1.5mm的金刚石厚膜,生长速率高达15μm/h。

45.实施例2

46.一种高效分解气体的钽金属板热丝cvd法,包括以下具体步骤:

47.预先采用酸碱二步法对硬质合金刀具进行预处理,然后将预先处理后的硬质合金刀具放入真空钟罩内固定位置,用惰性气体将真空钟罩内的气体排空,正极和负极通电,将厚度为5mm的钽金属板加热至1950℃,然后将甲烷和氢气通入不锈钢气管,气体经过集气罩子集拢后,与通电发热后的钽金属板上设置的钽金属管孔洞接触,气体被分解成碳基团和氢离子后,穿过直径为50μm钽金属管孔洞,与刀具表面均匀接触,同时通过控制所述真空钟罩内部气压为45torr、刀具温度为800℃、氢离子流量为1000ml/min,在所述刀具表面重组形核成金刚石颗粒,沉积4h,继而生长成厚度为10μm的金刚石涂层,生长速率高达2.5μm/h。

48.实施例3

49.一种高效分解气体的钽金属板热丝cvd法,包括以下具体步骤:

50.预先采用酸碱-铜/铬置换法对硬质合金刀具进行预处理,然后预先处理后的将硬质合金刀具放入真空钟罩内固定位置,用惰性气体将真空钟罩内的气体排空,正极和负极通电,将厚度为8mm的钽金属板加热至2000℃,然后将甲烷和氢气通入不锈钢气管,气体经过集气罩子集拢后,与通电发热后的钽金属板上设置的钽金属管孔洞接触,气体被分解成碳基团和氢离子后,穿过直径为60μm钽金属管孔洞,与刀具表面均匀接触,同时通过控制所述真空钟罩内部气压为62torr、刀具温度为830℃、氢离子流量为2000ml/min,在所述刀具表面重组形核成金刚石颗粒,沉积4h,继而生长成厚度为16μm的金刚石涂层,生长速率高达4μm/h。

51.综上所述,本发明通过使用钽金属板取代热丝,并在钽金属板上设置均匀密布的钽金属管孔洞,可提高其表面积,提高与气体接触的面积,分解气体更充分、量更大,气体流经钽金属管孔洞后与刀具的接触更均匀,被分解的碳源和氢离子能更充分的与刀具表面接触,可提高沉积速率,并让沉积厚度更加均匀;同时通过在真空钟罩内设置与钽金属板相匹配的集气罩子,可将气体集拢,与钽接触更充分,单位时间内可分解的气体量更多,同时增大了氢离子密度,可有效去除伴生的石墨相,提高金刚石晶粒的紧密度以及与刀具的结合力,可用于生产金刚石厚膜。

52.最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。