1.本发明属于聚氨酯树脂技术领域,具体涉及一种湿法聚氨酯树脂及其制备方法和应用。

背景技术:

2.皮革产品分为天然皮革产品和合成革产品两大类,其中,天然皮革由于具有优良的天然特性被人们广泛用于生产日用品和工业品,但是,随着经济的增长和生活水平的提高,人们对皮革的需求倍增,天然皮革已不能满足这种现状,人们开始寻求代用品—合成革。超细纤维合成革(简称超纤合成革)是第三代合成革,是采用与天然皮革中束状胶原纤维的结构和功能相似的束状超细纤维,制成具有三维网络结构的高密度非织造布,填充以优质开式微孔结构的聚氨酯树脂,结合复合面层加工技术制成酷似天然皮革的高档仿真人工皮革。超细纤维合成革无论从内部微观结构,还是外观质感及物理特性等方面,都能与高级天然皮革相媲美,几乎具有天然皮革所有的特性和优点,并且在机械强度、耐化学性能、吸湿透气性、质量均一性、保型性、自动化剪裁加工适应性以及防水、防霉变性等方面优于天然皮革。

3.目前市场上的超纤合成革用聚氨酯树脂都普遍存在染色性能差、树脂和纤维同色性差、回弹性差等问题,难以满足人们对仿真皮革的更高端应用的需求。

4.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.本发明的目的在于提供一种湿法聚氨酯树脂及其制备方法和应用,以解决或缓解现有技术中存在的问题。

6.为了实现上述目的,本发明提供如下技术方案:

7.一种湿法聚氨酯树脂,所述湿法聚氨酯树脂包括第一组分和第二组分,其中,所述第一组分包括如下重量百分比的原料:

8.氨酯二元醇30~36%、甲基二乙醇胺0.8~2.1%、二苯基甲烷-4,4

’‑

二异氰酸酯6.0~8.4%和n,n-二甲基甲酰胺56~63%;

9.所述第二组分包括如下重量百分比的原料:

10.聚碳酸酯二醇2.6~5.2%、聚己内酯二醇6.1~8.7%、聚三亚甲基醚二醇6.7~9.7%、羟基硅油0.2~0.5%、二醇类扩链剂0.4~1.4%、醇胺类扩链剂0.5~1.1%、二苯基甲烷-4,4

’‑

二异氰酸酯8.6%~9.7%和n,n-二甲基甲酰胺68.5%~71.5%。

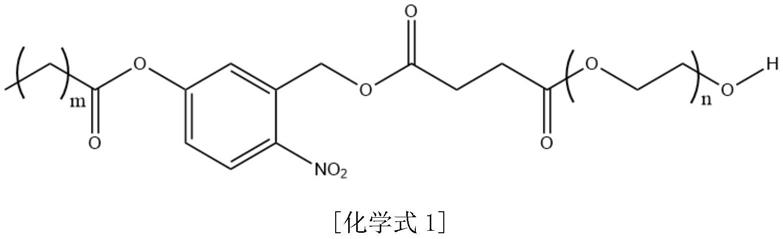

11.如上所述的湿法聚氨酯树脂,可选地,所述第一组分中,所述氨酯二元醇是由聚氧化乙烯二醇、聚四氢呋喃醚二醇以及二苯基甲烷-4,4

’‑

二异氰酸酯以1:1:1的摩尔比例,在n,n-二甲基甲酰胺中反应而成的数均分子量为1300~1700g/mol的氨酯二元醇;

12.优选地,所述聚氧化乙烯二醇的数均分子量为400~600g/mol;

13.更优选地,所述聚四氢呋喃醚二醇的数均分子量为650~850g/mol。

14.如上所述的湿法聚氨酯树脂,可选地,所述第二组分中,所述聚碳酸酯二醇为聚碳酸亚己酯二醇和聚碳酸亚丙酯二醇中的任意一种或两种组合物,所述聚碳酸酯二醇的数均分子量为1000~2000g/mol;

15.优选地,所述第二组分中,所述聚己内酯二醇的起始剂为聚四亚甲基醚二醇,所述聚己内酯二醇的数均分子量为2000g/mol。

16.如上所述的湿法聚氨酯树脂,可选地,所述第二组分中,所述聚三亚甲基醚二醇的数均分子量为1000g/mol或2000g/mol;

17.优选地,所述第二组分中,所述羟基硅油为聚二甲基硅氧烷二醇,数均分子量为2000~3500g/mol,官能度为2。

18.如上所述的湿法聚氨酯树脂,可选地,所述第二组分中,所述二醇类扩链剂为乙二醇和1,4-丁二醇中的任意一种或两种组合物;

19.优选地,所述第二组分中,所述醇胺类扩链剂为乙醇胺。

20.如上所述的湿法聚氨酯树脂,可选地,所述第一组分和第二组分的重量比为1:8~1:4。

21.本发明还提出了一种如上所述的湿法聚氨酯树脂的制备方法,所述制备方法包括以下步骤:

22.步骤一,将氨酯二元醇、甲基二乙醇胺和部分n,n-二甲基甲酰胺搅拌混合第一时间后,加入部分二苯基甲烷-4,4

’‑

二异氰酸酯,使其反应,反应第二时间后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯和n,n-二甲基甲酰胺,直至反应体系粘度在25℃下达到120~160pa

·

s时结束反应,得到第一组分;

23.步骤二,将聚碳酸酯二醇、聚己内酯二醇、聚三亚甲基醚二醇、羟基硅油、二醇类扩链剂和部分n,n-二甲基甲酰胺搅拌混合第三时间后,投入部分二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,预聚反应第四时间后投入醇胺类扩链剂和一定量的n,n-二甲基甲酰胺,搅拌均匀后投入一定量的二苯基甲烷-4,4

’‑

二异氰酸酯,使其反应,反应第五时间后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯和n,n-二甲基甲酰胺,直至反应体系的粘度在25℃下达到120~160pa

·

s时结束反应,得到第二组分;

24.步骤三,将步骤一制得的第一组分和步骤二制得的第二组分混合搅拌均匀,得到所述湿法聚氨酯树脂。

25.如上所述的湿法聚氨酯树脂的制备方法,可选地,所述步骤一中,加入部分二苯基甲烷-4,4

’‑

二异氰酸酯后,控制反应体系中异氰酸酯基和羟基的摩尔比为0.93:1~0.95:1,反应温度为75~85℃,固含量为44~46%;所述第一时间为20~50min,所述第二时间为1~2h;

26.优选地,所述步骤二中,控制预聚反应体系中异氰酸酯基和羟基的摩尔比为0.83:1~0.87:1,反应温度为75~85℃,固含量为48~52%;

27.投入一定量的二苯基甲烷-4,4

’‑

二异氰酸酯后,控制反应体系中异氰酸酯基和羟基的摩尔比为0.92:1~0.94:1,反应温度为75~85℃,固含量为44~46%;

28.所述第三时间为30~50min,所述第四时间为1~2h,所述第五时间为1~2h;

29.更优选地,所述步骤三中,混合搅拌温度为50~70℃,混合搅拌时间为2~3h,所述湿法聚氨酯树脂的固含量为30~32%。

30.如上所述的湿法聚氨酯树脂的制备方法,可选地,所述步骤一中的氨酯二元醇是由以下步骤制备得到:

31.将聚氧化乙烯二醇、聚四氢呋喃醚二醇和n,n-二甲基甲酰胺加入反应釜中,使其反应,控制反应温度为50~60℃,反应50~80min后,加入二苯基甲烷-4,4

’‑

二异氰酸酯,使其反应,控制反应温度为70~80℃,反应2~2.5h,得到所述氨酯二元醇。

32.本发明还提出了一种如上所述的湿法聚氨酯树脂在超纤合成革制备中的应用。

33.有益效果:

34.本发明的湿法聚氨酯树脂包括第一组分和第二组分,既能保证树脂的染色性,又能保证树脂的回弹性。其中,第一组分中引入了亲水基团(即氨酯二元醇)及可与染料结合的基团(即甲基二乙醇胺),使制得的聚氨酯树脂具有较好的吸湿性、染色性,可以缩短染色时间,提高上染率,从而提高基布染色上染速度,缩短基布染色时间,提高效率节约成本。同时,第二组分中引入醇胺类扩链剂,来提高硬段的极性,从而提高了聚氨酯树脂的物性及回弹性,并且,引入羟基硅油不仅可以增加树脂的耐低温性能,还可以调节树脂在湿法成膜过程中的形成的泡孔结构,以进一步提高其回弹性。

具体实施方式

35.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

36.下面将结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

37.针对现有技术中存在的问题,本发明提供一种染色性好、回弹性好的超纤合成革用湿法聚氨酯树脂。

38.本发明实施例中,湿法聚氨酯树脂包括第一组分和第二组分,其中,所述第一组分包括如下重量百分比的原料:

39.氨酯二元醇30~36%(比如30%、32%、34%或36%)、甲基二乙醇胺0.8~2.1%(比如0.8%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%或2.1%)、二苯基甲烷-4,4

’‑

二异氰酸酯6.0~8.4%(比如6.0%、6.5%、7.0%、7.5%、8.0%或8.4%)和n,n-二甲基甲酰胺56~63%(比如56%、58%、60%、62%或63%);

40.所述第二组分包括如下重量百分比的原料:

41.聚碳酸酯二醇2.6~5.2%(比如2.6%、3.0%、3.5%、4.0%、4.5%、5.0%或5.2%)、聚己内酯二醇6.1~8.7%(比如6.1%、6.5%、7.0%、7.5%、8.0%、8.5%或8.7%)、聚三亚甲基醚二醇6.7~9.7%(比如6.7%、7.0%、7.5%、8.0%、8.5%、9.0%或9.7%)、羟基硅油0.2~0.5%(比如0.2%、0.3%、0.4%或0.5%)、二醇类扩链剂0.4~1.4%(比如0.4%、0.7%、1.0%、1.2%或1.4%)、醇胺类扩链剂0.5~1.1%(比如0.5%、0.7%、0.9%、1.0%或1.1%)、二苯基甲烷-4,4

’‑

二异氰酸酯8.6%~9.7%(比如8.6%、8.8%、9.0%、9.2%、9.4%或9.7%)和n,n-二甲基甲酰胺68.5%~71.5%(比如68.5%、69%、69.5%、70%、70.5%、71.0%或71.5%)。

42.本发明的可选实施例中,所述第一组分中,所述氨酯二元醇是由聚氧化乙烯二醇、

聚四氢呋喃醚二醇以及二苯基甲烷-4,4

’‑

二异氰酸酯以1:1:1的摩尔比例,在n,n-二甲基甲酰胺中反应而成的数均分子量为1300~1700g/mol(比如1300g/mol、、1500g/mol、或1700g/mol)的氨酯二元醇。

43.优选地,所述聚氧化乙烯二醇的数均分子量为400~600g/mol(比如400g/mol或600g/mol)。

44.更优选地,所述聚四氢呋喃醚二醇的数均分子量为650~850g/mol(比如650g/mol或850g/mol)。

45.本发明的湿法聚氨酯树脂中,第一组分中的氨酯二元醇通过结构设计使得氧化乙烯二元醇链段与聚四氢呋喃链段交互排列,既保证了聚氨酯树脂的亲水性,又能避免单独使用聚氧化乙烯二元醇带来的吸水膨胀而造成的材料性能的下降。扩链剂采用的甲基二乙醇胺具有叔胺结构,因为其在酸性染液中,它可以作为结合酸性染料阴离子的染座,大大改善聚氨酯的染色性能。

46.第二组分采用聚己内酯多元醇是利用了聚己内酯多元醇特有的强度高,低温柔顺性好,弹性好,耐水解和耐候性好的特点。第二组分中采用聚碳酸酯多元醇也是充分考虑到其优良的耐候性,耐水解性能。第二组分中的聚三亚甲基醚二醇是一种特殊的聚亚丙基醚二醇,三亚甲基醚二醇在结构上与聚四氢呋喃二醇(ptmeg)类似,具有和聚四氢呋喃醚二醇相似的耐热氧化性能和低温柔顺性,但其结晶性比聚四氢呋喃醚二醇要弱,其作为原料制成的聚氨酯树脂在凝固时能够降低表面凝固速度,减少表面凝固和内部凝固的差异。羟基硅油具有耐候性好,低温柔顺性好,耐热稳定性好等优点,在聚氨酯分子中引入有机硅链段不仅可以增加树脂的耐低温性能,同时可以调节树脂在湿法成膜过程中的形成的泡孔结构,进一步提高其回弹性。

47.可以理解的是,聚氨酯树脂是一种嵌段共聚型高分子化合物,由柔性链段(多元醇)和刚性链段(扩链剂和异氰酸酯)组成。柔性链段和刚性链段所具有热力学不相容性质导致产生特殊的微相分离结构,其中随着微相分离程度的变化,其力学性能及回弹性都会发生变化。第二组分中扩链剂部分采用乙醇胺,因为乙醇胺中的氨基与异氰酸酯反应形成脲键,脲键的极性比氨酯键强,从而提供了更大的微相分离程度以及更强的物理交联点作用,从而提高了物性及回弹性。扩链剂采用第一组分和第二组分复配使用,是充分考虑了聚氨酯树脂中刚性链段和柔性链段的极性差异所带来的性能差异。

48.第一组分和第二组分复配使用,并且辅助以合理的聚合工艺,使得最终产品在保证染色性能的同时,又保证了合适的回弹性。

49.所述第二组分中,所述聚碳酸酯二醇为聚碳酸亚己酯二醇和聚碳酸亚丙酯二醇中的任意一种或两种组合物,其数均分子量为1000~2000g/mol(比如1000g/mol、1500g/mol或2000g/mol)。

50.本发明的可选实施例中,所述第二组分中,所述聚己内酯二醇的起始剂为聚四亚甲基醚二醇(polytetramethylene ether glycol,简称ptmeg),数均分子量为2000g/mol。

51.本发明的可选实施例中,所述第二组分中,所述聚三亚甲基醚二醇的数均分子量为1000g/mol或2000g/mol。

52.本发明的可选实施例中,所述第二组分中,所述羟基硅油为聚二甲基硅氧烷二醇,数均分子量为2000~3500g/mol(比如2000g/mol、2500g/mol、3000g/mol或3500g/mol),官

能度为2。

53.本发明的可选实施例中,所述第二组分中,所述二醇类扩链剂为乙二醇和1,4-丁二醇中的任意一种或两种组合物;

54.本发明的可选实施例中,所述第二组分中,所述醇胺类扩链剂为乙醇胺。

55.本发明的可选实施例中,所述第一组分和第二组分的重量比为1:8~1:4(比如1:8、1:7、1:6、1:5或1:4)。

56.本发明还提供了一种如上所述的湿法聚氨酯树脂的制备方法,所述制备方法包括以下步骤:

57.所述制备方法包括以下步骤:

58.步骤一,将氨酯二元醇、甲基二乙醇胺和部分n,n-二甲基甲酰胺搅拌混合第一时间后,加入部分二苯基甲烷-4,4

’‑

二异氰酸酯,使其反应,反应第二时间后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯和n,n-二甲基甲酰胺,直至反应体系粘度在25℃下达到120~160pa

·

s时结束反应,得到第一组分;

59.步骤二,将聚碳酸酯二醇、聚己内酯二醇、聚三亚甲基醚二醇、羟基硅油、二醇类扩链剂和部分n,n-二甲基甲酰胺搅拌混合第三时间后,投入部分二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,预聚反应第四时间后投入醇胺类扩链剂和一定量的n,n-二甲基甲酰胺,搅拌均匀后投入一定量的二苯基甲烷-4,4

’‑

二异氰酸酯,使其反应,反应第五时间后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯和n,n-二甲基甲酰胺,直至反应体系的粘度在25℃下达到120~160pa

·

s时结束反应,得到第二组分;

60.步骤三,将步骤一制得的第一组分和步骤二制得的第二组分混合搅拌均匀,得到所述湿法聚氨酯树脂。

61.本发明的可选实施例中,所述步骤一中,加入部分二苯基甲烷-4,4

’‑

二异氰酸酯后,控制反应体系中异氰酸酯基和羟基的摩尔比为0.93:1~0.95:1(比如0.93:1、0.94:1或0.95:1),反应温度为75~85℃(比如75℃、80℃或85℃),固含量为44~46%(比如44%、45%或46%);所述第一时间为20~50min(比如20min、30min、40min或50min),所述第二时间为1~2h(比如1h、1.5h或2h)。

62.本发明的可选实施例中,所述步骤二中,控制预聚反应体系中异氰酸酯基和羟基的摩尔比为0.83:1~0.87:1(比如0.83:1、0.84:1、0.85:1、0.86:1或0.87:1),反应温度为75~85℃(比如75℃、80℃或85℃),固含量为48~52%(比如48%、49%、50%、51%或52%);投入一定量的二苯基甲烷-4,4

’‑

二异氰酸酯后,控制反应体系中异氰酸酯基和羟基的摩尔比为0.92:1~0.94:1(比如0.92:1、0.93:1或0.94:1),反应温度为75~85℃(比如75℃、80℃或85℃),固含量为44~46%;所述第三时间为30~50min(比如30min、40min或50min),所述第四时间为1~2h(比如1h、1.5h或2h),所述第五时间为1~2h(比如1h、1.5h或2h)。

63.本发明的可选实施例中,所述步骤三中,混合搅拌温度为50~70℃(比如50℃、60℃或70℃),混合搅拌时间为2~3h(比如2h、2.5h或3h),所述湿法聚氨酯树脂的固含量为30~32%(比如30%、31%或32%)。

64.本发明还提供了一种如上所述的湿法聚氨酯树脂在超纤合成革制备中的应用。

65.本发明的湿法聚氨酯树脂所制成的超纤合成革具有染色性好,回弹好的优点,并

且透气透湿性好,手感柔软,物理性能好。

66.下面通过具体实施例对本发明的湿法聚氨酯树脂及其制备方法进行详细说明。

67.实施例1

68.本实施例提供一种超纤合成革用湿法聚氨酯树脂,该湿法聚氨酯树脂包括第一组分和第二组分,其中,第一组分包括如下原料:

69.氨酯二元醇65kg、甲基二乙醇胺1.99kg、二苯基甲烷-4,4

’‑

二异氰酸酯12.87kg和n,n-二甲基甲酰胺102kg;

70.第二组分包括如下原料:

71.聚碳酸酯二醇(数均分子量为2000g/mol)45kg、聚己内酯二醇(数均分子量为2000g/mol)70kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)80kg、羟基硅油(数均分子量为2000g/mol)5kg、乙二醇8.5kg、乙醇胺8.36kg、二苯基甲烷-4,4

’‑

二异氰酸酯93.61kg、n,n-二甲基甲酰胺775kg。

72.本实施例的湿法聚氨酯树脂的制备方法包括以下步骤:

73.(1)氨酯二元醇的制备:向反应釜中投入300kg的数均分子量为600g/mol的聚氧化乙烯二醇,325kg的数均分子量为650g/mol的聚四氢呋喃醚二醇,以及187.5kg的n,n-二甲基甲酰胺,控制反应温度为55℃,1h后,加入125kg的二苯基甲烷-4,4

’‑

二异氰酸酯,在80℃下反应2h得到所需氨酯二元醇,数均分子量为1500g/mol。

74.(2)第一组分的制备:在反应釜中投入65kg氨酯二元醇、1.99kg甲基二乙醇胺和68kg的n,n-二甲基甲酰胺,搅拌30min后投入12.1kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1.5h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第一组分。

75.(3)第二组分制备:向反应釜中投入45kg聚碳酸酯二醇(数均分子量为2000g/mol)、70kg的聚己内酯二醇(数均分子量为2000g/mol)、80kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、5kg的羟基硅油,以及8.50kg的乙二醇和208kg的n,n-二甲基甲酰胺,搅拌30min后投入50kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在80℃,反应1.5h后投入8.36kg的乙醇胺和164kg的n,n-二甲基甲酰胺,搅拌均匀后投入37kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第二组分。

76.(4)将第一组分和第二组分按照重量比为1:6混合均匀,混合温度控制在60℃,混合搅拌2h后出料,即得到所述湿法聚氨酯树脂(固含量为30%)。

77.实施例2

78.本实施例提供一种超纤合成革用湿法聚氨酯树脂,该湿法聚氨酯树脂包括第一组分和第二组分,其中,第一组分包括如下原料:

79.氨酯二元醇45kg、甲基二乙醇胺1.38kg、二苯基甲烷-4,4

’‑

二异氰酸酯8.91kg、n,n-二甲基甲酰胺92kg。

80.第二组分包括如下原料:

81.聚碳酸酯二醇(数均分子量为2000g/mol)47kg、聚己内酯二醇(数均分子量为2000g/mol)100kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)80kg、羟基硅油(数均分子

量为2000g/mol)3kg、乙二醇12.7kg、乙醇胺6.08kg、二苯基甲烷-4,4

’‑

二异氰酸酯103.65kg和n,n-二甲基甲酰胺829kg。

82.(1)氨酯二元醇的制备:向反应釜中投入300kg的数均分子量为600g/mol的聚氧化乙烯二醇,325kg的数均分子量为650g/mol的聚四氢呋喃醚二醇,以及187.5kg的n,n-二甲基甲酰胺,控制反应温度在55℃,1h后,加入125kg的二苯基甲烷-4,4

’‑

二异氰酸酯,在80℃下反应2h得到所需氨酯二元醇,数均分子量为1500g/mol。

83.(2)第一组分的制备:在反应釜中投入45kg氨酯二元醇、1.38kg甲基二乙醇胺和47kg的n,n-二甲基甲酰胺,搅拌30min后投入8.38kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1.5h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到140pa

·

s/25℃时结束反应,即得到第一组分。

84.(3)第二组分制备:向反应釜中投入47kg聚碳酸酯二醇(数均分子量为2000g/mol)、100kg的聚己内酯二醇(数均分子量为2000g/mol)、80kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、3kg的羟基硅油,以及12.7kg的乙二醇和311kg的n,n-二甲基甲酰胺,搅拌30min后投入68kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在85℃,反应1h后投入6.08kg的乙醇胺和111kg的n,n-二甲基甲酰胺,搅拌均匀后投入28kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在85℃,反应1h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到14pa

·

s/25℃时结束反应,即得到第二组分。

85.(4)将第一组分和第二组分按照重量比为1:8混合均匀,混合温度控制在50℃,混合搅拌2h后出料,即得到所述湿法聚氨酯树脂(固含量为30%)

86.实施例3

87.本实施例提供一种超纤合成革用湿法聚氨酯树脂,该湿法聚氨酯树脂包括第一组分和第二组分,其中,第一组分包括如下原料:

88.氨酯二元醇75kg、甲基二乙醇胺4.89kg、二苯基甲烷-4,4

’‑

二异氰酸酯20.3kg和n,n-二甲基甲酰胺144kg;

89.第二组分包括如下原料:

90.聚碳酸酯二醇(数均分子量为1000g/mol)33kg、聚己内酯二醇(数均分子量为2000g/mol)65kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)85kg、羟基硅油(数均分子量为2000g/mol)2kg、乙二醇4.5kg、乙醇胺9.84kg、二苯基甲烷-4,4

’‑

二异氰酸酯87.79kg和n,n-二甲基甲酰胺703kg。

91.(1)氨酯二元醇的制备:向反应釜中投入300kg的数均分子量为600g/mol的聚氧化乙烯二醇,325kg的数均分子量为650g/mol的聚四氢呋喃醚二醇,以及187.5kg的n,n-二甲基甲酰胺,控制反应温度在55℃,1h后,加入125kg的二苯基甲烷-4,4

’‑

二异氰酸酯,在80℃下反应2h得到所需氨酯二元醇,数均分子量为1500g/mol。

92.(2)第一组分的制备:在反应釜中投入75kg氨酯二元醇、4.89kg甲基二乙醇胺和89kg的n,n-二甲基甲酰胺,搅拌30min后投入20kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在75℃,反应2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到160pa

·

s/25℃时结束反应,即得到第一组分。

93.(3)第二组分制备:向反应釜中投入33kg聚碳酸酯二醇(数均分子量为1000g/

mol)、65kg的聚己内酯二醇(数均分子量为2000g/mol)、85kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、2kg的羟基硅油,以及4.5kg的乙二醇和228kg的n,n-二甲基甲酰胺,搅拌30min后投入39kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在75℃,反应2h后投入9.84kg的乙醇胺和115kg的n,n-二甲基甲酰胺,搅拌均匀后投入42.6kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在75℃,反应2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到160pa

·

s/25℃时结束反应,即得到第二组分。

94.(4)将第一组分和第二组分按照重量比为1:4混合均匀,混合温度控制在70℃,混合搅拌1h后出料,即得到所述湿法聚氨酯树脂(固含量为30%)

95.实施例4

96.本实施例提供一种超纤合成革用湿法聚氨酯树脂,该湿法聚氨酯树脂包括第一组分和第二组分,其中,第一组分包括如下原料:

97.氨酯二元醇65kg、甲基二乙醇胺3.17kg、二苯基甲烷-4,4

’‑

二异氰酸酯15.34kg和n,n-二甲基甲酰胺114kg;

98.第二组分包括如下原料:

99.聚碳酸酯二醇(数均分子量为2000g/mol)27kg、聚己内酯二醇(数均分子量为2000g/mol)90kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)100kg、羟基硅油(数均分子量为2000g/mol)3kg、乙二醇7.83kg、乙醇胺7.7kg、二苯基甲烷-4,4

’‑

二异氰酸酯90.71kg和n,n-二甲基甲酰胺710kg。

100.(1)氨酯二元醇的制备:向反应釜中投入300kg的数均分子量为600g/mol的聚氧化乙烯二醇,325kg的数均分子量为650g/mol的聚四氢呋喃醚二醇,以及187.5kg的n,n-二甲基甲酰胺,控制反应温度在55℃,1h后,加入125kg的二苯基甲烷-4,4

’‑

二异氰酸酯,在80℃下反应2h得到所需氨酯二元醇,数均分子量为1500g/mol。

101.(2)第一组分的制备:在反应釜中投入65kg氨酯二元醇、3.17kg甲基二乙醇胺和72kg的n,n-二甲基甲酰胺,搅拌30min后投入14.42kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1.5h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第一组分。

102.(3)第二组分制备:向反应釜中投入27kg聚碳酸酯二醇(数均分子量为2000g/mol)、90kg的聚己内酯二醇(数均分子量为2000g/mol)、100kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、3kg的羟基硅油,以及7.83kg的乙二醇和278kg的n,n-二甲基甲酰胺,搅拌30min后投入50kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在80℃,反应1.5h后投入7.7kg的乙醇胺和113kg的n,n-二甲基甲酰胺,搅拌均匀后投入34.36kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1.5h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第二组分。

103.(4)将第一组分和第二组分按照重量比为1:5混合均匀,混合温度控制在60℃,混合搅拌1.5h后出料,即得到所述湿法聚氨酯树脂(固含量为32%)

104.实施例5

105.本实施例提供一种超纤合成革用湿法聚氨酯树脂,该湿法聚氨酯树脂包括第一组

分和第二组分,其中,第一组分包括如下原料:

106.氨酯二元醇60kg、甲基二乙醇胺1.55kg、二苯基甲烷-4,4

’‑

二异氰酸酯11.27kg、n,n-二甲基甲酰胺103kg;

107.第二组分包括如下原料:

108.聚碳酸酯二醇(数均分子量为1000g/mol)55kg、聚己内酯二醇(数均分子量为2000g/mol)66kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)80kg、羟基硅油(数均分子量2000g/mol)4kg、1,4-丁二醇6.72kg、乙醇胺10.63kg、二苯基甲烷-4,4

’‑

二异氰酸酯94.83kg和n,n-二甲基甲酰胺758kg;

109.(1)氨酯二元醇的制备:向反应釜中投入300kg的数均分子量为600g/mol的聚氧化乙烯二醇,325kg的数均分子量为650g/mol的聚四氢呋喃醚二醇,以及187.5kg的n,n-二甲基甲酰胺,控制反应温度在55℃,1h后,加入125kg的二苯基甲烷-4,4

’‑

二异氰酸酯,在80℃下反应2h得到所需氨酯二元醇,数均分子量为1500g/mol。

110.(2)第一组分的制备:在反应釜中投入60kg氨酯二元醇、1.55kg甲基二乙醇胺和62kg的n,n-二甲基甲酰胺,搅拌30min后投入10.59kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1-2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第一组分。

111.(3)第二组分制备:向反应釜中投入55kg聚碳酸酯二醇(数均分子量1000为g/mol)、66kg的聚己内酯二醇(数均分子量为2000g/mol)、80kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、4kg的羟基硅油,以及6.72kg的1,4-丁二醇和256kg的n,n-二甲基甲酰胺,搅拌30min后投入44kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在80℃,反应1-2h后投入10.63kg的乙醇胺和124kg的n,n-二甲基甲酰胺,搅拌均匀后投入44kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1-2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第二组分。

112.(4)将第一组分和第二组分按照重量比为1:6混合均匀,混合温度控制在60℃,混合搅拌1.5h后出料,即得到所述湿法聚氨酯树脂(固含量为30%)。

113.实施例6

114.本实施例提供一种超纤合成革用湿法聚氨酯树脂,该湿法聚氨酯树脂包括第一组分和第二组分,其中,第一组分包括如下原料:

115.氨酯二元醇50kg、甲基二乙醇胺2.1kg、二苯基甲烷-4,4

’‑

二异氰酸酯11.09kg、n,n-二甲基甲酰胺90kg;

116.第二组分包括如下原料:

117.聚碳酸酯二醇(数均分子量4000g/mol)50kg、聚己内酯二醇(数均分子量2000g/mol)67kg、聚三亚甲基醚二醇(数均分子量2000g/mol)80kg、羟基硅油(数均分子量2000g/mol)3kg、1,4-丁二醇14.19kg、乙醇胺9.61kg、二苯基甲烷-4,4

’‑

二异氰酸酯103.89kg、n,n-二甲基甲酰胺748kg;

118.(1)氨酯二元醇的制备:向反应釜中投入300kg的数均分子量为600g/mol的聚氧化乙烯二醇,325kg的数均分子量为650g/mol的聚四氢呋喃醚二醇,以及187.5kg的n,n-二甲基甲酰胺,控制反应温度在55℃,1h后,加入125kg的二苯基甲烷-4,4

’‑

二异氰酸酯,在80℃

下反应2h得到所需氨酯二元醇,数均分子量为1500g/mol。

119.(2)第一组分的制备:在反应釜中投入50kg氨酯二元醇、2.1kg甲基二乙醇胺和54kg的n,n-二甲基甲酰胺,搅拌30min后投入10.42kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1-2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第一组分。

120.(3)第二组分制备:向反应釜中投入50kg聚碳酸酯二醇(数均分子量2000为g/mol)、67kg的聚己内酯二醇(数均分子量为2000g/mol)、85kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、3kg的羟基硅油,以及7.55kg的1,4-丁二醇和261kg的n,n-二甲基甲酰胺,搅拌30min后投入48kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在80℃,反应1.5h后投入11.15kg的乙醇胺和128kg的n,n-二甲基甲酰胺,搅拌均匀后投入47kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1.5h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第二组分。

121.(4)将第一组分和第二组分按照重量比为1:7混合均匀,混合温度控制在60℃,混合搅拌2h后出料,即得到所述湿法聚氨酯树脂(固含量为31%)

122.对比例1

123.市售的上海汇得聚氨酯树脂,型号为hdd-7060ht。

124.对比例2

125.本对比例与实施例1不同之处仅在于第一组分的合成工艺不同。对比例2中第一组分中参与反应的聚氧化乙烯二醇和聚四氢呋喃二醇不是先生成氨酯二元醇,而是直接和扩链剂以及二苯基甲烷-4,4

’‑

二异氰酸酯反应的,第一组分的制备原料包括如下组分:

126.聚氧化乙烯二醇20.8kg、聚四氢呋喃醚二醇22.53kg、甲基二乙醇胺1.99kg、二苯基甲烷-4,4

’‑

二异氰酸酯21.54kg和n,n-二甲基甲酰胺115kg;

127.其中聚氧化乙烯二醇为分子量600g/mol,聚四氢呋喃醚二醇分子量为650g/mol,这些都和实施例1中所用原料完全相同。

128.第一组分的制备:在反应釜中投入20.8kg聚氧化乙烯二醇、22.53kg的聚四氢呋喃醚二醇,1.99kg的甲基二乙醇胺和80kg的n,n-二甲基甲酰胺,搅拌30min后投入20.25kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应1.5h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第一组分。

129.对比例3

130.本对比例与实施例1不同之处仅在于,第一组分和第二组分的重量比为1:1。

131.对比例4

132.本对比例与实施例1不同之处仅在于,第一组分和第二组分的重量比为1:15。

133.对比例5

134.本对比例与实施例1不同之处仅在于,第二组分中扩链剂全部用乙二醇,且本对比例所用扩链剂与实施例1的扩链剂的物质的量相同,第二组分的制备原料包括如下组分:

135.聚碳酸酯二醇(数均分子量2000g/mol)45kg、聚己内酯二醇(数均分子量为2000g/mol)70kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)80kg、二羟基硅油数均分子量为

2000g/mol)5kg、乙二醇17.00kg、二苯基甲烷-4,4

’‑

二异氰酸酯93.61kg和n,n-二甲基甲酰胺775kg;

136.第二组分制备如下:向反应釜中投入45kg聚碳酸酯二醇(数均分子量为2000g/mol)、70kg的聚己内酯二醇(数均分子量为2000g/mol)、80kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、5kg的羟基硅油,以及8.50kg的乙二醇和208kg的n,n-二甲基甲酰胺,搅拌30min后投入50kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在80℃,反应1.5h后投入8.5kg的乙二醇和164kg的n,n-二甲基甲酰胺,搅拌均匀后投入37kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第二组分。

137.对比例6

138.本对比例与实施例1不同之处仅在于,第二组分中扩链剂全部用乙醇胺,且本对比例所用扩链剂与实施例1的扩链剂的物质的量相同,第二组分的制备原料包括如下组分:

139.聚碳酸酯二醇(数均分子量为2000g/mol)45kg、聚己内酯二醇(数均分子量为2000g/mol)70kg、聚三亚甲基醚二醇(数均分子量为2000g/mol)80kg、二羟基硅油数均分子量为2000g/mol)5kg、乙醇胺16.73kg、二苯基甲烷-4,4

’‑

二异氰酸酯93.61kg和n,n-二甲基甲酰胺775kg;

140.第二组分制备如下:向反应釜中投入45kg聚碳酸酯二醇(数均分子量为2000g/mol)、70kg的聚己内酯二醇(数均分子量为2000g/mol)、80kg的聚三亚甲基醚二醇(数均分子量为2000g/mol)、5kg的羟基硅油,以及8.36kg的乙醇胺扩链剂和208kg的n,n-二甲基甲酰胺,搅拌30min后投入50kg的二苯基甲烷-4,4

’‑

二异氰酸酯进行预聚反应,反应温度控制在80℃,反应1.5h后投入8.37kg的乙醇胺和164kg的n,n-二甲基甲酰胺,搅拌均匀后投入37kg二苯基甲烷-4,4

’‑

二异氰酸酯,反应温度控制在80℃,反应2h后分批加入剩余量的二苯基甲烷-4,4

’‑

二异氰酸酯及n,n-二甲基甲酰胺,直至反应体系粘度达到150pa

·

s/25℃时结束反应,即得到第二组分。

141.将实施例1-6、对比例1中的上海汇得聚氨酯树脂hdd-7060ht以及对比例2-6制备的湿法聚氨酯树脂进行性能测试,测试方法如下:

142.(1)回弹性测试:向聚氨酯树脂中加入一定量的dmf(n,n-二甲基甲酰胺)制成工作浆,分别在玻璃板上刮膜(涂布间隙1.0mm),放在水中凝固10min后,将形成的膜从玻璃板上取下,放入60℃热水中浸泡2h(浸泡期间要换水一次),然后放入120℃的烘箱中烘干。将烘干后的膜剪成10

×

10cm正方形形状,在常温下将样品对折,放置3kg载荷于对折后的测试样品上,放置1h后,通过观察折纹的的回复速度来判断树脂的回弹性。

143.(2)染色性测试:事先选取无锡双象超纤材料股份有限公司生产的海岛超纤无纺布,将上述实施例以及对比例中所制得的聚氨酯树脂经含浸、凝固、水洗、减量等工艺制得超细纤维合成革基布。选用弱酸性红色染料浓度1%(owf),温度ph值4.5,浴比1∶20的条件下染色60min,40℃入染,升温速率1℃/min,紫外可见光分光光度计测定染色前、后残液的最大吸光度计算上染率。上染率计算公式:上染率(%)=[(a

0-a1)/a0]

×

100%,其中a0和a1分别为染色前后染液的吸光度。

[0144]

试验结果:

[0145]

本发明的实施例1~6所得的聚氨酯树脂和对比例1~6所得的聚氨酯树脂对比测试的结果如下表1所示。

[0146]

表1实施例1~6和对比例1~6所得的聚氨酯树脂的测试结果

[0147]

名称回弹性上染率/%树脂状态实施例1优秀92.3透明实施例2优秀91.5透明实施例3优秀95.2透明实施例4优秀92.8透明实施例5优秀90.1透明实施例6优秀90.6透明对比例1一般70.1透明对比例2差92.5透明对比例3差96.4透明对比例4优秀82.3透明对比例5一般93.2透明对比例6一般82.5浑浊

[0148]

从表1可以看出,与用对比例1制得的超纤合成革相比,用实施例1-6制得的超细纤维合成革均具有较好的染色性和回弹性。

[0149]

与实施例1制得的超细纤维合成革相比,用对比例2制得的超细纤维合成革染色性比较好,但是回弹很差,物性也比较差。与实施例1制得的超细纤维合成革相比,用对比例3制得的超细纤维合成革染色性更好,但是回弹比较差,物性尚可。与实施例1制得的超细纤维合成革相比,用对比例4制得的超细纤维合成革回弹性优秀,但是染色性能相对较差。与实施例1制得的超细纤维合成革相比,用对比例5制得的超细纤维合成革,染色性比较好,但是回弹性一般。与实施例1制得的超细纤维合成革相比,用对比例6制得的超细纤维合成革回弹型和染色性均不好,并且树脂呈现浑浊的状态。

[0150]

以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。