1.本发明涉及一种适用于强富水地层的隧道排水系统及施工方法,属于隧道建设技术领域,尤其适用于软弱围岩富水段或岩溶管道涌水段等需要规模化排水施工的隧道建设。

背景技术:

2.隧道施工遭遇到断层富水段或岩溶管道涌水段等特殊富水地质情况时,不仅开挖施工的难度系数显著提高,潜在的施工风险也急剧增大。如果处治不彻底,还有可能对隧道支护结构产生不利影响,进而给隧道运营安全留下隐患。针对隧道穿越围岩富水段落的情况,相对可靠的做法是对隧道周边的地下水进行引排处理,以减小作用在隧道结构上的水压,并降低后期运营阶段隧道渗漏水的风险。但是,受限于排水管的管径,常规隧道防排水系统的排水能力有限,且在后期混凝土浇筑时候容易被压瘪,不足以应对大股状出水的情况。此外,地下水丰富的地方往往也意味着该段的围岩裂隙相对发育,施工期间大量引排地下水势必会对周边岩土体产生一定的扰动作用,若没有可靠的支护加固措施,初期支护结构在水流冲刷、掏蚀等作用下存在失稳坍塌的风险,是需要特殊考虑的施工工况。

3.可以看出,现有利用排水管对地下水进行引排的隧道防排水系统在功能上存在一定的局限性,不足以应对集中大股状出水的围岩富水段落,而一旦地下水无法及时引排,则存在一定的施工风险及运营风险。鉴于上述考虑,研究一种适用于强富水地层的隧道排水系统及施工方法已经成为工程界亟待解决的问题。

技术实现要素:

4.鉴于此,本发明的目的是提供一种适用于强富水地层的隧道排水系统及施工方法,可以克服现有技术的不足。

5.本发明的目的是通过以下技术方案实现的:一种适用于强富水地层的隧道排水系统,包括设置在初期支护外层和二次衬砌之间且与隧道轮廓相对应的环形导流槽结构;环形导流槽结构两端出水口依次通过边墙集水井、横向暗埋沟槽与中心排水沟连通。

6.在前述隧道围岩内设有若干与环形导流槽结构连通的径向或斜向排水孔,为附近段落提供泄水通道;排水孔内插有全环打孔的排水管,以预防排水孔坍塌堵塞泄水通道。

7.前述的环形导流槽包括若干沿隧道拱顶至拱脚全范围布设的护拱槽钢结构单元,相邻护拱槽钢结构单元之间拼接在一起构成环形流道结构,在环形流道结构内壁设有防水结构。

8.前述护拱槽钢结构单元包括相对设置且留有导流间隙的排水钢,排水钢为工字钢,其一侧翼板与初期支护固连,另一侧翼板设有封闭钢板,通过初期支护表面、封闭钢板及两侧排水钢围成中空的流道结构。

9.在前述排水钢两端设有连接钢板,使相邻的护拱槽钢结构单元通过安装在连接钢

板上的连接螺栓相互锚接。

10.前述边墙集水井设置在隧道边墙角,上部进水口与环形导流槽连通,下部出水口与横向暗埋沟槽连接;并且在边墙集水井的出水口处设有滤渣钢丝网。

11.在前述边墙集水井外侧、隧道电缆沟的上方设有检修口,检修口上设有检查门。

12.前述横向暗埋沟槽相对中心排水沟倾斜向下设置,其横向坡度不小于3%。

13.一种适用于强富水地层的隧道施工方法,其包括以下步骤:s1、隧道开挖过程中观测围岩富水情况,根据隧道围岩出水情况选择隧道施工工艺,若围岩出水量较小,则采用常规的施工方法及防排水措施,若围岩出水量大,则进入步骤s2;s2、根据出水位置及变形情况进行预判,圈出需进行隧道扩挖的段落,进而进行隧道扩挖施工、初期支护喷射混凝土施工及内侧工字钢架设,施工过程中预留出扩挖凹槽,并在扩挖凹槽内打设斜向或径向排水孔,孔内塞入排水管,其后进行外层排水钢架设;s3、全范围内排水钢施工完成后设置防水结构,再用封闭钢板封闭,环形导流槽施工完成;s4、采用喷射混凝土对环形导流槽外部进行二次封闭,使初期支护表面平齐;s5、在环形导流槽下端出水口处依次布设与之相连通的边墙集水井、横向暗埋沟槽与中心排水沟,再依次进行仰拱、仰拱回填浇筑施工;s6、进行初期支护表面土工布和防水板的铺设、二衬钢筋的绑扎,其后浇筑二次衬砌结构。

14.前述步骤s2中,采用交替施工的方式进行初期支护施工和排水钢的施工,直至完成沿隧道拱顶至拱脚全范围内排水钢的架设;并且,排水钢架立前,对排水钢侧表面喷涂防水涂料层。

15.与现有技术比较,本发明公开的一种适用于强富水地层的隧道排水系统及施工方法,其包括设置在初期支护和二次衬砌之间且与隧道轮廓相对应的环形导流槽结构;环形导流槽结构两端出水口依次通过边墙集水井、横向暗埋沟槽与中心排水沟连通。隧道开挖过程中若围岩集中大股状出水,可根据出水位置及变形情况进行预判,圈出需进行隧道扩挖的段落,进而进行隧道扩挖施工、初期支护喷射混凝土施工及内侧工字钢架设,施工过程中预留出扩挖凹槽,在扩挖凹槽内打设斜向或径向排水孔,孔内塞入排水管,其后进行外层排水钢架设。通过外层排水钢组装而成的环形导流槽结构,可将径向或斜向排水孔汇集的大股状出水依次引入边墙集水井、横向暗埋沟槽再汇入中心排水沟排走,排水性能强。本发明采用内侧工字钢、外层排水钢实现双层支护,结构稳固性好,尤其在软弱围岩富水段或岩溶管道涌水段,可有效降低初期支护失稳坍塌的风险,同时护拱槽钢结构单元的流道宽度可以根据出水量及出水位置灵活布置,配合打入围岩内的径向或斜向排水孔以及设置在隧道底部的边墙集水井、暗埋式排水沟,可将隧道支护结构背后的积水快速引排至中心排水沟内,从而有效消除地下水对隧道施工安全及支护结构可靠性的不利影响,适用于软弱围岩富水段或岩溶管道涌水段等需要规模化排水施工的情况。

16.本发明的有益效果是:(1)本发明结构简单,施工成本低廉,整个排水系统结构可靠性高,布置灵活性强,

排量大,适用范围广,尤其适用于强富水地层隧道的排水,实用性强;(2)本发明所述的隧道环形导流槽结构,其以初期支护表面为基础,通过相对设置的排水钢及封闭钢板组成一个相对封闭的排水通道,排水通道的宽度由两排水钢之间的间距确定,而两排水钢之间的间距可根据出水量及出水位置灵活布置,具备较大的排水能力,可有效应对集中大股状出水的情况;(3)本发明采用有较强承载能力的工字钢作为其重要的组成构件,不仅方便施工,且工字钢可作为施工期间排水的辅助加固措施,可有效降低集中引排水期间初期支护失稳坍塌的风险,大幅提高施工安全性;(4)本发明所述的隧道环形导流槽结构,其出水端依次与边墙集水井、横向暗埋沟槽及中心排水沟连通,边墙集水井设置在隧道边墙角,在边墙集水井出水口位置增加过滤网,大排量出水极易携带大颗粒杂质,通过增加过滤网可以进行过滤,使过滤后的水经横向暗埋沟槽排入中心排水沟,避免堵塞沟道,可有效预防排水管道堵塞问题,排水性能好。同时,过滤后的大颗粒杂质沉积在边墙集水井,通过边墙集水井侧部预留的检查口进行清除,操作简单,省时高效。

17.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

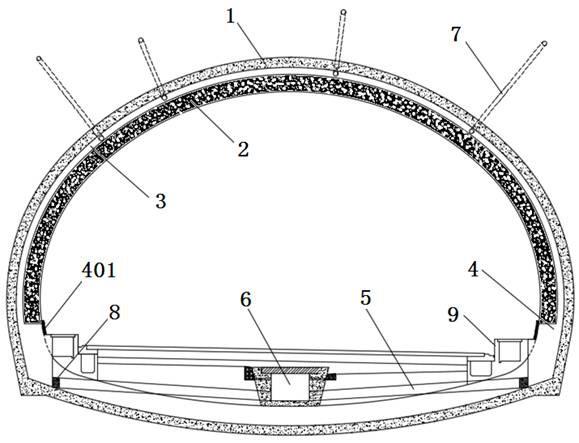

18.为了使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步的详细描述,其中:图1为本发明的结构示意图。

19.图2为环形导流槽结构的截面结构示意图。

20.图3为环形导流槽结构的立体结构示意图。

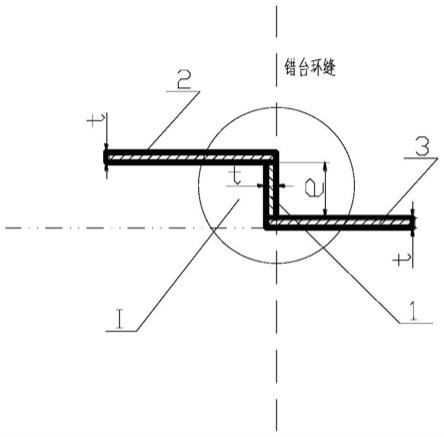

21.图4为排水钢的安装结构示意图。

22.图5为环形导流槽结构与边墙集水井的连接结构示意图。

具体实施方式

23.以下将参照附图,对本发明的优选实施例进行详细的描述。应当理解,优选实施例仅为了说明本发明,而不是为了限制本发明的保护范围。

24.如图1-图5所示,一种适用于强富水地层的隧道排水系统,包括设置在初期支护1外层和二次衬砌2之间且与隧道轮廓相对应的环形导流槽结构3;环形导流槽结构3两端出水口依次通过边墙集水井4、横向暗埋沟槽5与中心排水沟6连通。

25.在隧道围岩内设有若干与环形导流槽结构3连通的径向或斜向排水孔7。径向或斜向排水孔为附近段落提供泄水通道,根据围岩出水位置灵活设置,具体打设数量和位置根据后续初期支护表面的出水情况而定,应将附近段落地下水基本引排至排水孔内为较佳效果,在径向或斜向排水孔7内可根据需要插入全环打孔的排水管,以预防排水孔坍塌堵塞泄水通道。排水管出水端与环形导流槽结构3连通,可以将围岩内富聚的水排入环形导流槽结

构3,并经边墙集水井4、横向暗埋沟槽5汇入中心排水沟6。

26.所述边墙集水井4设置在隧道边墙角,上部进水口与环形导流槽3连通,下部出水口与横向暗埋沟槽5进水口连接;在边墙集水井4的出水口处设有滤渣钢丝网8,作为过滤泥沙等固体颗粒的装置,预防堵塞中心排水沟6,而过滤后的固体颗粒可以沉积在边墙集水井4内,后期清理干净即可。

27.在边墙集水井4外侧、隧道电缆沟9的上方设有检修口401,检修口401上设有检查门,正常运营期间通过检查门进行封闭,当需要检查、清渣时可以将检查门打开进行相关操作。

28.所述横向暗埋沟槽5相对中心排水沟6倾斜向下设置,其横向坡度不小于3%,以有效保证排水的通畅性。

29.所述边墙集水井4为通过设置集水井模板后进行现浇制得;所述横向暗埋沟槽5、中心排水沟6为通过设置对应的横向暗埋沟槽模板、中心排水沟模板后进行现浇制得,或者横向暗埋沟槽5、中心排水沟6为混凝土预制单元拼接构建。使用时可以现场组装,成本低廉,施工效率高,环保性好。

30.所述的环形导流槽3包括若干沿隧道拱顶至拱脚全范围布设的护拱槽钢结构单元,相邻护拱槽钢结构单元之间拼接在一起构成环形流道结构h,在环形流道结构h内壁设有防水结构,保证其防水密封性。所述防水结构为喷涂在环形流道结构h内壁的防水涂料层或者为铺设在环形流道结构h内壁的防水卷材。优选采用喷涂的防水涂料层,施工更加便捷。

31.所述护拱槽钢结构单元包括相对设置且留有导流间隙的排水钢301,排水钢为工字钢,其一侧翼板与初期支护1固连,另一侧翼板设有封闭钢板302,通过初期支护1表面、封闭钢板302及两侧排水钢301围成中空的流道结构h。所述排水钢301相对设置在出水位置两侧,可通过打入岩层的锁脚锚杆或喷射混凝土固连在初期支护上,径向或斜向排水孔7设置在两排水钢301中间且沿出水位置打入围岩内,径向或斜向排水孔7的排水口与流道结构h相连通,可以将围岩内的富集水通过径向或斜向排水孔7汇集在流道结构h内,再经边墙集水井4、横向暗埋沟槽5排入中心排水沟6。

32.径向或斜向排水孔7为附近段落提供泄水通道,排水孔7内可根据需要选择性插有全环打孔的排水管,以预防排水孔坍塌堵塞泄水通道。

33.在排水钢301内侧和封闭钢板302内侧提前喷涂防水涂料层,再进行安装施工,这样即可提高整体结构的防水能力,又可提高钢材的防水性能。

34.在排水钢两端设有连接钢板303,使相邻的护拱槽钢结构单元通过安装在连接钢板303上的连接螺栓304相互锚接。

35.所述排水钢301可通过打入岩层的锁脚锚杆或喷射混凝土固连在初期支护1上,作为施工期间的临时环向护拱,对地下水引排施工影响范围的初期支护结构进行结构加固;同时还可以和初期支护1表面、封闭钢板302组成相对封闭的流道,实现大流量排水。

36.基于上述排水系统的隧道施工方法,其包括以下步骤:s1、隧道开挖过程中观测围岩富水情况,根据隧道围岩出水情况选择隧道施工工艺,若围岩出水量较小,则采用常规的施工方法及防排水措施,

若围岩出水量大,则进入步骤s2;s2、根据出水位置及变形情况进行预判,圈出需进行隧道扩挖的段落,进而进行隧道扩挖施工、初期支护喷射混凝土施工及内侧工字钢101架设,施工过程中预留出扩挖凹槽,在扩挖凹槽内打设斜向或径向排水孔7,孔内塞入排水管,其后进行外层排水钢301架设;s3、全范围内排水钢301施工完成后设置防水结构,再用封闭钢板302封闭,环形导流槽3施工完成;s4、采用喷射混凝土对环形导流槽3外部进行二次封闭,使初期支护表面平齐;s5、在环形导流槽3下端出水口处依次布设与之相连通的边墙集水井4、横向暗埋沟槽5与中心排水沟6,再依次进行仰拱、仰拱回填浇筑施工;s6、进行初期支护1表面土工布和防水板的铺设、二衬钢筋的绑扎,其后浇筑二次衬砌2结构。

37.步骤s2中,采用交替施工的方式进行初期支护施工和排水钢301的施工,直至完成沿隧道拱顶至拱脚全范围内排水钢301的架设;具体地,根据出水位置对初期支护进行分台阶扩挖及对应排水钢301的施工:首先,进行上、中台阶初期支护扩挖,扩挖后沿隧道轮廓设置内层工字钢101,浇筑混凝土形成具有凹槽的初期支护1,再在凹槽内进行上、中台阶外层排水钢301架设;其次,按前述步骤依次扩挖下台阶,在下台阶及仰拱设置内层工字钢101和外层排水钢301接至拱脚位置,完成拱顶至拱脚全范围内环形导流槽结构3架设;另外,排水钢301架立前,对排水钢301侧表面喷涂防水涂料层。

38.步骤s3中,当引排区域范围内围岩出水现象明显缓解后,用提前喷涂了防水涂料层的封闭钢板302对排水钢301外侧翼板焊接封闭,其中排水钢301出水端与边墙集水井4对应的区域不设置封闭钢板302,以作为环形导流槽结构3与边墙集水井4的连通开口。

39.步骤s4中,在隧道边墙设置集水井模板;在隧道仰拱顶面架设横向暗埋沟槽模板及中心排水沟模板,其后进行仰拱结构和二次衬砌的浇筑施工;或者,进行边墙集水井4模板架设,并采用混凝土预制件安装方式进行横向暗埋沟槽5和中心排水沟6的安装,再进行仰拱结构和二次衬砌结构的浇筑施工。

40.后期运营阶段,可根据需要打开检查门,通过检查口401进行必要的检修作业。

41.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式保密的限制,任何未脱离本发明技术方案内容、依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。