1.本实施方式总体涉及一种供纸装置和图像处理装置。

背景技术:

2.以往,已知一种供纸装置,该供纸装置具有:供纸辊,对片材进行输送;分离辊,对所输送的片材施加负载。分离辊对互相重叠的片材进行分离。

3.分离辊以向供纸辊推压的状态可滑动地被该供纸辊支承。当滑动部的滑动阻力变大时,会使分离辊向供纸辊的推压变得不足。在供纸装置中要求抑制支承分离辊的滑动部的滑动阻力。

技术实现要素:

4.实施方式涉及的供纸装置,具有在排列方向上排列并对片材进行夹持的供纸辊和分离辊,所述供纸装置具备:所述供纸辊,在与所述排列方向正交的输送方向上输送所述片材;所述分离辊,向所述供纸辊推压;轴,通过转矩限制器将所述分离辊支承为能够旋转;保持件,具有支承部,所述支承部设置有相互对置并沿着所述排列方向延伸的第一引导面和第二引导面;以及止转部,安装于所述轴,并插入所述第一引导面与所述第二引导面之间,并且,所述止转部具有:第一滑动面,在相对于所述分离辊的旋转轴的、所述排列方向上的所述供纸辊侧且所述输送方向的下游侧,与所述第一引导面对置;以及第二滑动面,在相对于所述分离辊的旋转轴的、所述排列方向上的所述供纸辊的相反侧且所述输送方向的上游侧,与所述第二引导面对置。

附图说明

5.图1是实施方式的图像处理装置的立体图。

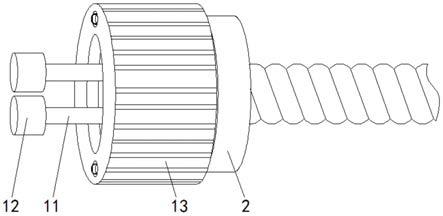

6.图2是实施方式的供纸装置的立体图。

7.图3是实施方式的供纸装置的剖视图。

8.图4是支承部和止转部的示意图。

9.图5是图2的区域v的放大图。

10.附图标记说明:

11.1:供纸装置;10:供纸辊;20:分离辊;30:轴;32:端部;39:转矩限制器;40:止转部;46:腿部;51:第一滑动面;52:第二滑动面;53:第三滑动面;54:第四滑动面;59:凹部;60:保持件;64:通孔;65:第一肋(肋);66:第一引导面;67:第二引导面;68:第二肋(肋);69:支承部;70:片材引导部件;72:片材引导面;90:图像处理装置;lt:半径;s:片材;pd:排列方向;td:输送方向。

具体实施方式

12.实施方式的供纸装置为具有供纸辊和分离辊的供纸装置。供纸辊和分离辊在排列

方向上排列。供纸辊和分离辊夹持片材。供纸装置具备供纸辊、分离辊、轴、保持件和止转部。供纸辊在与排列方向正交的输送方向上输送片材。分离辊向供纸辊推压。轴通过转矩限制器以可旋转的方式支承分离辊。保持件具有支承部。在支承部上,设置有相互对置且沿着排列方向延伸的第一引导面和第二引导面。止转部安装于轴。止转部插入第一引导面与第二引导面之间。止转部具有第一滑动面和第二滑动面。第一滑动面相对于分离辊的旋转轴,在排列方向上的供纸辊侧且输送方向的下游侧与第一引导面对置。第二滑动面52相对于分离辊的旋转轴,在排列方向上的供纸辊的相反侧且输送方向的上游侧与第二引导面对置。

13.以下,参照附图来说明用于实施发明的实施方式。此外,在各图中针对同一部位标注相同的符号。

14.图1是表示具有实施方式的供纸装置1的图像处理装置90的立体图。图2是实施方式的供纸装置1的立体图。图3是实施方式的供纸装置1的剖视图。

15.在以下的说明中,根据需要,使用x、y、z的直角坐标系来进行说明。将水平面内的规定方向设为x方向,将水平面内与x方向正交的方向设为y方向,将分别与x方向和y方向正交的方向(即铅直方向)设为z方向。将x方向、y方向和z方向中的图中箭头方向设为正( )方向,将与箭头相反的方向设为负(-)方向。将 x方向设为前方,将-x方向设为后方,将 y方向设为右方,将-y方向设为左方,将 z方向设为上方,将-z方向设为下方。

16.对图像处理装置90进行说明。

17.本实施方式的图像处理装置90为多功能一体机(mfp:multifunction printer)。例如,图像处理装置90使用色调剂等显影剂在纸张上形成图像。例如,纸张为纸或者标签纸。对于纸张而言,只要可以在其表面上形成图像,就可以为任意的纸张。在图1的例子中,图像处理装置90具备:显示器91、打印部92、控制面板部93、纸张容纳部94和图像读取部95。纸张容纳部94具备在上下方向(z方向)上排列的多层的供纸盒。实施方式的供纸装置1配置于图像处理装置90的内部,且配置于至少1个供纸盒的上侧。实施方式的供纸装置1也可以配置于手动进给用的供纸托盘的供纸口。

18.此外,根据本实施方式,作为搭载有供纸装置1的图像处理装置,例示出多功能一体机。然而,供纸装置1也可以搭载于其他的图像处理装置。作为搭载有供纸装置1的图像处理装置,例示出自动原稿进给装置、扫描仪和消色装置。

19.针对供纸装置1进行说明。

20.如图2和图3所示,供纸装置1具备:供纸辊10、分离辊20、转矩限制器39、轴30、两个止转部40、保持件60、片材引导部件70(参照图3)和加压部80(参照图2)。此外,供纸装置1还可以具备省略图示的搓纸辊。在该情况下,搓纸辊将层叠的纸张沓的最上部的片材供给向供纸辊10。

21.如图2所示,供纸辊10为以第一旋转轴j1为中心的圆筒状。本实施方式的第一旋转轴j1与水平方向(x轴)平行。供纸辊10连结于省略图示的驱动部。供纸辊10以第一旋转轴j1为中心驱动旋转。

22.分离辊20为以第二旋转轴j2为中心的圆筒状。本实施方式的第二旋转轴j2与水平方向(x轴)平行。第一旋转轴j1与第二旋转轴j2相互平行。

23.如图3所示,分离辊20在排列方向pd上与供纸辊10排列。在此,排列方向pd是指供纸辊10与分离辊20排列的方向。更具体而言,排列方向pd是指,从第一旋转轴j1和第二旋转

轴j2的轴向观察,连接第一旋转轴j1和第二旋转轴j2的线段延伸的方向。排列方向pd与第一旋转轴j1和第二旋转轴j2正交。

24.如图2所示,分离辊20通过转矩限制器39被轴30支承。分离辊20通过加压部80被向供纸辊10推压。分离辊20能够以第二旋转轴j2为中心旋转。分离辊20通过作用于外周面的摩擦力而与供纸辊10共同旋转。

25.在供纸辊10与分离辊20之间夹持有片材s。片材s的上表面与供纸辊10接触。片材s的下表面与分离辊20接触。供纸辊10进行驱动旋转来输送片材s。在重叠供给两张以上的片材s的情况下,分离辊20在转矩限制器39的作用下对下侧的片材s作用负载,使其与上侧的片材s分离。

26.如图3所示,夹持于供纸辊10与分离辊20之间的片材s在输送方向td上被输送。在此,输送方向td是指,从第一旋转轴j1和第二旋转轴j2的轴向观察,与排列方向pd正交的方向。输送方向td与第一旋转轴j1和第二旋转轴j2正交。在本说明书中,片材s被排出一侧被称为“输送方向td的下游侧”。片材s被吸引的一侧被称为“输送方向td的上游侧”。在本实施方式中,输送方向td的下游侧为 y侧。在本实施方式中,输送方向td的上游侧为-y侧。

27.如图2所示,转矩限制器39配置于分离辊20的内部。转矩限制器39具备:外筒部38,固定于分离辊20;以及内筒部37,固定于轴30。在外筒部38与内筒部37之间产生摩擦力。外筒部38和内筒部37在被作用了规定值以上的转矩时进行相对旋转。

28.轴30以第二旋转轴j2为中心在水平方向上延伸。轴30为圆柱状。在轴30的外周面上固定有转矩限制器39。轴30通过转矩限制器39以可旋转的方式支承分离辊20。

29.在轴30的两方的端部32上,被作用有来自加压部80的向上的力。如图2所示,加压部80具有两个加压杆81和加压弹簧89。加压杆81具有筒部84、腕部82和钩部83。筒部84为以第三旋转轴j3为中心的筒状。第三旋转轴j3沿着y轴延伸。在筒部84中,插入有省略图示的支承轴。轴30可绕第三旋转轴j3旋转。腕部82和钩部83连结于筒部84的外周面。腕部82配置于轴30的端部32的下侧。在钩部83上挂有加压弹簧89。加压弹簧89使加压杆81绕第三旋转轴j3旋转。加压弹簧89使腕部82向轴30的端部32推压。轴30通过加压部80被推压向供纸辊10侧。

30.在轴30的两方的端部32上设定有d型切面31。轴30的端部32的截面形状为d形。在轴30的两方的端部32上安装有止转部40。转矩限制器39和分离辊20在轴30的轴向上,配置于两个止转部40之间。

31.止转部40为沿着与第二旋转轴j2正交的平面(y-z平面)的平板状。在止转部40上设置有由沿着外形延伸的外侧肋49。外侧肋49向止转部40的板厚方向两侧突出。外侧肋49对止转部40进行加强。

32.如图3所示,止转部40具有大致矩形的主体部45和从主体部45向下侧延伸出的腿部46。腿部46从主体部45沿着排列方向pd延伸。腿部46向远离供纸辊10的方向延伸。

33.在主体部45设置有贯穿板厚方向的支承孔47。支承孔47为d形。在支承孔47中插入有轴30的端部32。轴30与止转部40的相对旋转被限制。在支承孔47的内缘设置有内侧肋48。内侧肋48沿着止转部40的板厚方向突出。内侧肋48能够提高支承孔47附近的止转部40的刚性。内侧肋48使止转部40稳定地对轴30进行支承。

34.在止转部40的外周缘上设置有第一端缘55和第二端缘56。第一端缘55和第二端缘

56分别沿着排列方向pd呈大致直线状延伸。

35.第一端缘55相对于第二旋转轴j2位于输送方向td的下游侧。第一端缘55为主体部45的端缘。第二端缘56相对于第二旋转轴j2位于输送方向td的上游侧。另一方面,第二端缘56为横跨主体部45和腿部46的端缘。

36.第一端缘55具有第一滑动面51和第三滑动面53。另一方面,第二端缘56具有第二滑动面52和第四滑动面54。即,止转部40具有第一滑动面51、第二滑动面52、第三滑动面53和第四滑动面54。

37.第一滑动面51和第三滑动面53朝向输送方向td的下游侧。第一滑动面51和第三滑动面53为与输送方向td正交的平面。第一滑动面51在第一端缘55上被配置于上端侧。另一方面,第三滑动面53在第一端缘55上被配置于下端侧。第三滑动面53相对于第一滑动面51位于与排列方向pd上的供纸辊10的相反侧。第三滑动面53配置为与第一滑动面51相同的平面状。在第一滑动面51和第三滑动面53上分别设置有容纳润滑脂的凹部59。

38.在第一滑动面51与第三滑动面53之间设置有第一缺口部57。第一缺口部57在输送方向td的下游侧开口。第一缺口部57相对于第一滑动面51和第三滑动面53朝向输送方向td的上游侧凹进。

39.第二滑动面52和第四滑动面54朝向输送方向td的下游侧。第二滑动面52和第四滑动面54为与输送方向td正交的平面。第二滑动面52配置在第二端缘56的下端侧。第二滑动面52设置于腿部46的前端部。另一方面,第四滑动面54配置在第二端缘56的上端侧。第四滑动面54设置于主体部45。第四滑动面54相对于第二滑动面52位于排列方向pd上的供纸辊10侧。第四滑动面54配置为与第二滑动面52相同的平面状。在第二滑动面52上,设置有容纳润滑脂的凹部59。

40.在第二滑动面52与第四滑动面54之间设置有第二缺口部58。第二缺口部58在输送方向td的上游侧开口。第二缺口部58相对于第二滑动面52和第四滑动面54朝向输送方向td的下游侧凹进。

41.保持件60通过止转部40对轴30的端部32进行支承。保持件60由树脂材料构成。保持件60配置于分离辊20的下侧。

42.保持件60具有分别支承止转部40的两个支承部69。如图3所示,本实施方式的支承部69为在上侧开口的缺口状。支承部69具有第一对置壁61、第二对置壁62和底壁部63。

43.第一对置壁61和第二对置壁62在输送方向td上相互对置。第一对置壁61和第二对置壁62分别沿着排列方向pd延伸。底壁部连接第一对置壁61的下端部和第二对置壁62的下端部。

44.第一对置壁61具有朝向输送方向td的上游侧的第一引导面66。第二对置壁62具有朝向输送方向下游侧的第二引导面67。在支承部69上设置有第一引导面66和第二引导面67。第一引导面66和第二引导面67分别为沿着排列方向pd延伸的平坦面。第一引导面66和第二引导面67在输送方向td上相互对置。

45.图4是示意地表示支承部69与止转部40的关系的图。

46.在第一引导面66与第二引导面67之间插入有止转部40。

47.第一引导面66与止转部40的第一滑动面51和第三滑动面53对置。第一滑动面51和第三滑动面53相对于第二旋转轴j2在输送方向td的下游侧与第一引导面66对置。第一滑动

面51相对于第二旋转轴j2在排列方向pd上的供纸辊10侧与第一引导面66对置。第三滑动面53相对于第二旋转轴j2在排列方向pd上的供纸辊10的相反侧与第一引导面66对置。

48.第二引导面67与止转部40的第二滑动面52和第四滑动面54对置。第二滑动面52和第四滑动面54相对于第二旋转轴j2在输送方向td的上游侧与第二引导面67对置。第二滑动面52和第四滑动面54相对于第二旋转轴j2在排列方向pd上的供纸辊10的相反侧与第二引导面67对置。

49.轴30通过加压部80被向供纸辊10侧推压。当片材s夹入供纸辊10与分离辊20之间时,第一旋转轴j1与第二旋转轴j2的轴间距发生变化。在该情况下,第一滑动面51和第三滑动面53相对于第一引导面66在排列方向pd上滑动。第二滑动面52和第四滑动面54相对于第二引导面67在排列方向pd上滑动。

50.止转部40的输送方向td上的宽度尺寸比第一引导面66与第二引导面67之间的距离稍小。止转部40能够在第一引导面66与第二引导面67之间顺利地滑动。

51.在第二旋转轴j2的输送方向td的下游侧,止转部40的两个滑动面(第一滑动面51和第三滑动面53)与第一引导面66对置。在第二旋转轴j2的输送方向td的上游侧,止转部40的两个滑动面(第二滑动面52和第四滑动面54)与第二引导面67对置。根据本实施方式,能够确保止转部40的滑动面积在排列方向pd上较大,能够提高滑动效率。而且,无论在对止转部40的哪个方向作用力矩的情况下,多个部位的滑动面均实现止转。

52.在止转部40的第一端缘55上,在第一滑动面51与第三滑动面53之间设置有第一缺口部57。第一滑动面51和第三滑动面53由第一缺口部57划分而成。在第二端缘56上,在第二滑动面52与第四滑动面54之间设置有第二缺口部58。第二滑动面52和第四滑动面54由第二缺口部58划分而成。止转部40以限定的面积与第一引导面66和第二引导面67接触。易于止转部40的尺寸管理。

53.在本实施方式中,在第一滑动面51和第三滑动面53与第一引导面66之间,填充有抑制滑动阻力的润滑脂。在第二滑动面52和第四滑动面54与第二引导面67之间,填充有抑制滑动阻力的润滑脂。

54.在第一滑动面51、第二滑动面52和第三滑动面53上,设置有容纳润滑脂的凹部59。凹部59为沿着第二旋转轴j2的轴向延伸的槽状。凹部59内的润滑脂被供给至第一滑动面51、第二滑动面52和第三滑动面53,从而持续地抑制滑动阻力。

55.在本实施方式中,在第四滑动面54上没有设置凹部59。然而,也可以在所有的滑动面(第一滑动面51、第二滑动面52、第三滑动面53和第四滑动面54)上设置凹部59。而且,只要在所有的滑动面中的至少1个滑动面上设置凹部59,在滑动的顺利性的观点上,就能够获得一定的效果。

56.在将片材s朝向输送方向td的下游侧输送的情况下,止转部40被作用作为转矩限制器39的反作用力的力矩。被作用于止转部40的力矩的方向为图4中的顺时针方向。在将片材s朝向下游侧输送的情况下,第一滑动面51被向第一引导面66推压。在将片材s朝向下游侧输送的情况下,第二滑动面52和第四滑动面54被向第二引导面67推压。第一引导面66和第二引导面67限制止转部40的顺时针方向上的旋转。相反,在使片材s朝向上游侧逆行的情况下,第三滑动面53被向第一引导面66推压。第一引导面66限制止转部40的逆时针方向上的旋转。第一引导面66和第二引导面67也限制止转部40的任一方向上的旋转。

57.根据本实施方式,止转部40具有第一滑动面51和第二滑动面52。第一滑动面51相对于第二旋转轴j2在输送方向td的下游侧且在排列方向pd上的分离辊20侧与第一引导面66接触。另一方面,第二滑动面52相对于第二旋转轴j2在输送方向td的上游侧且在排列方向pd上的分离辊20的相反侧与第二引导面67接触。在输送片材s时被施加于分离辊20的力矩被第一引导面66和第二引导面67有效地承受。第一滑动面51和第二滑动面52分别在排列方向pd上远离第二旋转轴j2。第一引导面66和第二引导面67的反作用力被降低。结果是,能够抑制作用于第一滑动面51与第一引导面66之间以及第二滑动面52与第二引导面67之间的滑动阻力。

58.如图4所示,排列方向pd上的第二旋转轴j2与第一滑动面51的距离被设为第一距离l1。排列方向pd上的第二旋转轴j2与第二滑动面52的距离被设为第二距离l2。

59.在第一滑动面51与第一引导面66之间和第二滑动面52与第二引导面67之间,分别设置有些许间隙。当止转部40被作用顺时针方向(图4)的力矩时,第一滑动面51在表面内的距第二旋转轴j2最远的点与第一引导面66接触。在第一滑动面51与第一引导面66之间设置有些许间隙。当止转部40被作用顺时针方向(图4)的力矩时,第二滑动面52在表面内的距第二旋转轴j2最远的点与第二引导面67接触。由此,第一距离l1为第一滑动面51的距第二旋转轴j2最远的点与第二旋转轴j2之间的距离。同样,第二距离l2为第二滑动面52的距第二旋转轴j2最远的点与第二旋转轴j2之间的距离。

60.根据图4,对输送片材s时的止转部40的力矩的平衡进行探讨。

61.将输送片材s时分离辊20作用于片材s的力设为分离力t。作为反作用力,分离辊20承受来自片材s的分离力t的力。止转部40被作用分离力t与分离辊20的半径lt的乘积(t

×

lt)的力矩。

62.另一方面,止转部40的第一滑动面51与第一引导面66接触并且承受第一反作用力n1。止转部40的第二滑动面52与第二引导面67接触并且承受第二反作用力n2。止转部40被作用第一反作用力n1与第一距离l1的乘积(n1

×

l1)和第二反作用力n2与第二距离l2的乘积(n2

×

l2)之和的力矩。

63.鉴于止转部40的力矩的平衡,成立以下的式(1)。

64.t

×

lt=(n1

×

l1) (n2

×

l2)

…

(1)

65.对输送片材s时的止转部40的力的平衡进行探讨。

66.止转部40被作用朝向输送方向td的下游侧的作为反作用力的分离力t及第二反作用力n2、以及朝向输送方向td的上游侧的第一反作用力n1。

67.鉴于止转部40的力的平衡,成立以下的式(2)。

68.t n2=n1

…

(2)

69.根据式(2),第一反作用力n1始终比第二反作用力n2大。为了使止转部40在支承部69上顺利地滑动,重要的是使第一反作用力n1较小。

70.根据式(1)和式(2)推导出以下的式(3)、式(4)。

71.n1=t

×

(lt l2)/(l1 l2)

…

(3)

72.n2=t

×

(lt-l1)/(l1 l2)

…

(4)

73.根据式(3)、式(4),通过使第一距离l1为大于0的值,从而使第一反作用力n1和第二反作用力n2较小。根据本实施方式,由于第一距离l1为大于0的值,因此能够抑制第一反

作用力n1并且使止转部40在支承部69上顺利地滑动。

74.本实施方式的第一距离l1比分离辊20的半径lt的一半大。通过使第一距离l1比分离辊20的半径lt的一半大,由此能够有效地抑制第一反作用力n1。

75.优选第一距离l1比分离辊20的半径lt小。在第一距离l1比分离辊20的半径lt大的情况下,第一滑动面51被配置于片材s的供纸辊10侧。在该情况下,为了使止转部40不阻碍片材s的输送,第一滑动面51被配置于片材s的通过区域的外侧。在该情况下,有可能会使供纸装置1大型化。根据本实施方式,通过使第一距离l1比分离辊20的半径lt小,能够实现供纸装置1的小型化。

76.根据式(4),可知通过使第二距离l2较大,能够使第二反作用力n2较小。根据本实施方式,由于第二距离l2为足够大的值,因此能够抑制第二反作用力n2并且使止转部40在支承部69上顺利地滑动。

77.本实施方式的第二距离l2比分离辊20的半径lt大。通过使第二距离l2比分离辊20的半径lt大,能够有效地抑制第二反作用力n2。

78.根据本实施方式,在轴30的夹持分离辊20的两端部32上,分别安装有止转部40。保持件60分别具有支承止转部40的两个支承部69。第一反作用力n1和第二反作用力n2被两个止转部40分散承受。能够使作用于各个止转部40的第一反作用力n1和第二反作用力n2较小,从而使止转部40顺利地滑动。除此以外,轴30的旋转被两方的端部32限制,从而抑制轴30的扭斜。

79.图5是图2的区域v的局部放大图。如图5所示,支承部69的第一对置壁61具有第一肋(肋)65。

80.如图3所示,第一肋65沿着排列方向pd延伸。第一肋65朝向输送方向td的上游侧突出。在第一肋65上设置有第一引导面66。通过将第一引导面66设置于第一肋65的前端,能够限制支承部69与第一滑动面51的接触面积。由此,易于第一引导面66的尺寸管理。

81.支承部69的第二对置壁62具有第二肋(肋)68。第二肋68沿着排列方向pd延伸。第二肋68朝向输送方向td的下游侧突出。在第二肋68上设置有第二引导面67。通过将第二引导面67设置于第二肋68的前端,能够限制支承部69与第二滑动面52的接触面积。由此,易于第二引导面67的尺寸管理。

82.如图3所示,在支承部69的底壁部63上,设置有贯穿厚度方向的通孔64。在通孔64中,插通有止转部40的腿部46。

83.根据本实施方式,具有第二滑动面52的腿部46插通于保持件60的通孔64。通过将第二滑动面52设置于腿部46,能够确保第二距离l2较大。通过使腿部46插通于通孔64,能够抑制保持件60的排列方向pd上的尺寸。能够实现供纸装置1的小型化。

84.如图3所示,片材引导部件70具有板状的引导板71。引导板71从上侧覆盖保持件60。在引导板71上设置有使分离辊20露出的开口(省略图示)。引导板71具有朝向上侧的片材引导面72。即,在片材引导部件70设置有片材引导面72。片材引导面72引导被输送的片材s。

85.在本实施方式中,片材引导面72相对于输送方向td倾斜。更具体而言,从分离辊20的轴向观察,片材引导面72朝向输送方向td的下游侧向供纸辊10侧倾斜。

86.片材s在供纸辊10与分离辊20之间被朝向输送方向td输送。片材s在供纸辊10和分

离辊20的下游侧与片材引导面72接触,使其弯曲并对其进行输送。

87.片材引导面72在输送方向td的下游侧向供纸辊10侧倾斜,由此能够确保分离辊20的输送方向td下游侧的空间较大。第一滑动面51的排列方向pd上的位置接近供纸辊10侧。使第一距离l1较大,并且使止转部40与支承部69顺利地滑动。

88.如图4所示,输送方向td上的第二旋转轴j2与第一滑动面51的距离被设为第三距离l3。在本实施方式中,第三距离l3比分离辊20的半径lt大。如上所述,片材引导面72在输送方向td下游侧接近供纸辊10侧。通过使第三距离l3较大并且使第一滑动面51配置于输送方向td下游侧,从而能够使第一滑动面51接近排列方向pd上的供纸辊10侧。使第一距离l1较大,能够使止转部40与支承部69顺利地滑动。

89.虽然已经描述了某些实施例,但是这些实施例仅以示例的方式呈现,并且不旨在限制本发明的范围。实际上,本文描述的新颖实施例可以以各种其他形式来体现,此外,可以在不脱离本发明的精神的情况下,可以对本文描述的实施例的形式进行各种省略、替换和改变。所附技术方案及其等同物旨在涵盖落入本发明的范围和精神内的这些形式或修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。