1.本发明涉及水处理技术领域,具体为一种有助于微絮凝形成的絮凝剂下料打散装置。

背景技术:

2.絮凝剂是污水处理中必须使用到的化学试剂之一,一般多为粉末状固体,絮凝剂投入到废水中后会水解成带电胶体并与周围的离子组成双电层结构的胶团,并在搅拌的作用下促进水中胶体杂质颗粒与絮凝剂水解成的胶团碰撞结合最终沉淀,达到去除水中悬浮的细微杂质。

3.由于絮凝剂的长时间放置或者存放不当等影响,经常会导致结块现象发生,絮凝工艺过程包括混合、反应、分离三个阶段,混合阶段的基本要求是使絮凝剂迅速而均匀的扩散到废水中并形成微絮凝,因此往往需在较短的时间内完成快速搅拌,而传统的絮凝剂下料是直接将其成堆的倒入絮凝池的下料口中,由于存在成团的结块,在对絮凝剂进行搅拌时无法快速将这些结块打散,从而导致混合阶段微絮凝形成效率低下,进而导致后续反应阶段微絮凝无法充分的与废水中的胶体杂质相碰撞,影响絮凝沉淀的效率。

4.本发明提供一种有助于微絮凝形成的絮凝剂下料打散装置,来解决传统的絮凝剂因存在结块现象在下料过程中无法打散,从而导致其无法充分水解并与废水中的胶体杂质充分融合,影响废水的絮凝沉淀效率。

技术实现要素:

5.针对现有技术的不足,本发明提供了一种有助于微絮凝形成的絮凝剂下料打散装置,具备可使絮凝剂充分水解形成微絮凝,便于其和废水中的胶体杂质相结合,提高絮凝沉淀效率的优点,解决了传统的絮凝剂在下料时由于缺少相应的结块打散装置,导致絮凝剂无法宠妃水解,影响絮凝沉淀效率的问题。

6.为实现上述可使絮凝剂充分水解形成微絮凝,便于其和废水中的胶体杂质相结合,提高絮凝沉淀效率的目的,本发明提供如下技术方案:一种有助于微絮凝形成的絮凝剂下料打散装置,包括驱动齿轮机构,所述驱动齿轮机构的表面转动连接有推杆,所述推杆远离驱动齿轮机构的一端转动连接有弧形压块,所述弧形压块远离推杆的一端转动连接有弹簧顶杆。

7.还包括料槽,所述料槽的顶部固定连接有隔板,所述隔板的表面固定连接有弧形夹块,所述料槽的表面固定连接有导套。

8.还包括转轮机构,所述转轮机构的表面转动连接有摆杆,所述摆杆的端部转动连接有第一连杆,所述摆杆远离第一连杆的一端转动连接有第二连杆,所述第二连杆远离摆杆的一端转动连接有载物盘。

9.作为优选,所述驱动齿轮机构由两个大小相同彼此啮合的齿轮组成,驱动齿轮机构设置在料槽的顶部,推杆、弧形压块、弹簧顶杆分别设置有一对,它们彼此关于料槽的中

心线轴对称,两个推杆的端部分别转动连接在两个齿轮的表面,弧形压块的表面设置有卡齿机构,弹簧顶杆插接并滑动连接在导套的内部,弹簧顶杆的表面设置有弹簧机构,该弹簧机构设置在弧形压块和导套之间。

10.作为优选,所述料槽的顶部设置有进料口,弧形夹块设置有两个,它们分别固定连接在隔板的两端,弧形夹块的表面设置有与弧形压块表面一样的卡齿机构,且弧形夹块与弧形压块表面的卡齿机构可相互咬合,导套设置有两个,它们的表面均开设有与弹簧顶杆杆径大小适配的槽孔。

11.作为优选,所述转轮机构转动连接在料槽的底部,摆杆的中心处转动连接在转轮机构的边缘处,第一连杆的一端转动连接在摆杆的端部,另一端转动连接在料槽的底部。

12.作为优选,所述第二连杆的一端转动连接在摆杆远离第一连杆的一端,另一端转动连接在载物盘的端部,且载物盘的中心处转动连接在料槽的底部。

13.有益效果

14.与现有技术及产品相比,本发明的有益效果是:

15.1、该有助于微絮凝形成的絮凝剂下料打散装置,通过驱动齿轮机构的转动来带动推杆转动,使推杆推动弧形压块转动并在弹簧顶杆的反向推动下,使弧形压块与弧形夹块之间相互咬合,以此来将经过弧形压块与弧形夹块之间的成团絮凝剂被打散,达到可快速将结块的絮凝剂碾开,便于其充分水解,提高絮凝沉淀效率的效果。

16.2、该有助于微絮凝形成的絮凝剂下料打散装置,通过转轮机构的转动来带动摆杆摆动,使摆杆摆动并带动第一连杆和第二连杆转动,并在第二连杆的转动下使载物盘往复倾斜摆动,来将落入载物盘表面的打散后的絮凝剂均匀的撒向两侧,达到可使絮凝剂均匀的进入水中,快速增加絮凝剂与水的接触面积,提高絮凝剂水解效率,便于微絮凝形成以及提高絮凝沉淀效率的效果。

附图说明

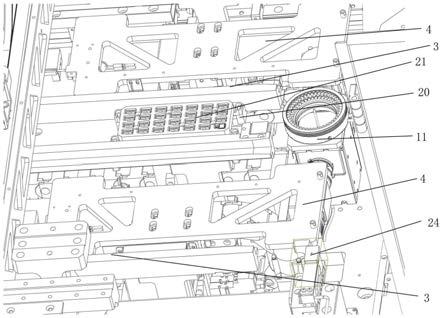

17.图1为本发明结构示意图;

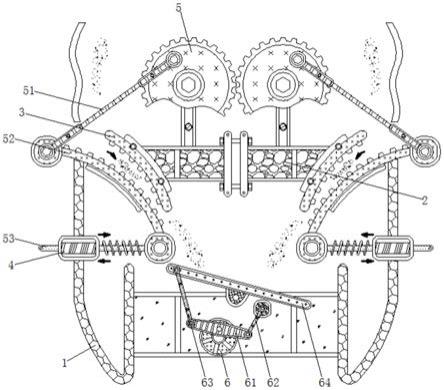

18.图2为本发明驱动齿轮机构结构示意图;

19.图3为本发明转轮机构结构示意图;

20.图中:1、料槽;2、隔板;3、弧形夹块;4、导套;5、驱动齿轮机构;51、推杆;52、弧形压块;53、弹簧顶杆;6、转轮机构;61、摆杆;62、第一连杆;63、第二连杆;64、载物盘;

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.请参阅图1和2,实施例一:

23.一种有助于微絮凝形成的絮凝剂下料打散装置,包括驱动齿轮机构5,驱动齿轮机构5由两个大小相同彼此啮合的齿轮组成,驱动齿轮机构5设置在料槽1的顶部,推杆51、弧形压块52、弹簧顶杆53分别设置有一对,它们彼此关于料槽1的中心线轴对称,两个推杆51

的端部分别转动连接在两个齿轮的表面,弧形压块52的表面设置有卡齿机构,弹簧顶杆53插接并滑动连接在导套4的内部,弹簧顶杆53的表面设置有弹簧机构,该弹簧机构设置在弧形压块52和导套4之间,驱动齿轮机构5的表面转动连接有推杆51,推杆51远离驱动齿轮机构5的一端转动连接有弧形压块52,弧形压块52远离推杆51的一端转动连接有弹簧顶杆53。

24.还包括料槽1,料槽1的顶部设置有进料口,弧形夹块3设置有两个,它们分别固定连接在隔板2的两端,弧形夹块3的表面设置有与弧形压块52表面一样的卡齿机构,且弧形夹块3与弧形压块52表面的卡齿机构可相互咬合,导套4设置有两个,它们的表面均开设有与弹簧顶杆53杆径大小适配的槽孔,料槽1的顶部固定连接有隔板2,隔板2的表面固定连接有弧形夹块3,料槽1的表面固定连接有导套4。

25.综上所述,该有助于微絮凝形成的絮凝剂下料打散装置,通过驱动齿轮机构5的转动来带动推杆51转动,使推杆51推动弧形压块52转动并在弹簧顶杆53的反向推动下,使弧形压块52与弧形夹块3之间相互咬合,以此来将经过弧形压块52与弧形夹块3之间的成团絮凝剂被打散,达到可快速将结块的絮凝剂碾开,便于其充分水解,提高絮凝沉淀效率的效果。

26.请参阅图1和3,实施例二:

27.一种有助于微絮凝形成的絮凝剂下料打散装置,包括驱动齿轮机构5,驱动齿轮机构5由两个大小相同彼此啮合的齿轮组成,驱动齿轮机构5设置在料槽1的顶部,推杆51、弧形压块52、弹簧顶杆53分别设置有一对,它们彼此关于料槽1的中心线轴对称,两个推杆51的端部分别转动连接在两个齿轮的表面,弧形压块52的表面设置有卡齿机构,弹簧顶杆53插接并滑动连接在导套4的内部,弹簧顶杆53的表面设置有弹簧机构,该弹簧机构设置在弧形压块52和导套4之间,驱动齿轮机构5的表面转动连接有推杆51,推杆51远离驱动齿轮机构5的一端转动连接有弧形压块52,弧形压块52远离推杆51的一端转动连接有弹簧顶杆53。

28.还包括转轮机构6,转轮机构6转动连接在料槽1的底部,摆杆61的中心处转动连接在转轮机构6的边缘处,第一连杆62的一端转动连接在摆杆61的端部,另一端转动连接在料槽1的底部,转轮机构6的表面转动连接有摆杆61,摆杆61的端部转动连接有第一连杆62,摆杆61远离第一连杆62的一端转动连接有第二连杆63,第二连杆63的一端转动连接在摆杆61远离第一连杆62的一端,另一端转动连接在载物盘64的端部,且载物盘64的中心处转动连接在料槽1的底部,第二连杆63远离摆杆61的一端转动连接有载物盘64。

29.综上所述,该有助于微絮凝形成的絮凝剂下料打散装置,通过转轮机构6的转动来带动摆杆61摆动,使摆杆61摆动并带动第一连杆62和第二连杆63转动,并在第二连杆63的转动下使载物盘64往复倾斜摆动,来将落入载物盘64表面的打散后的絮凝剂均匀的撒向两侧,达到可使絮凝剂均匀的进入水中,快速增加絮凝剂与水的接触面积,提高絮凝剂水解效率,便于微絮凝形成以及提高絮凝沉淀效率的效果。

30.请参阅图1-3,实施例三:

31.一种有助于微絮凝形成的絮凝剂下料打散装置,包括驱动齿轮机构5,驱动齿轮机构5由两个大小相同彼此啮合的齿轮组成,驱动齿轮机构5设置在料槽1的顶部,推杆51、弧形压块52、弹簧顶杆53分别设置有一对,它们彼此关于料槽1的中心线轴对称,两个推杆51的端部分别转动连接在两个齿轮的表面,弧形压块52的表面设置有卡齿机构,弹簧顶杆53插接并滑动连接在导套4的内部,弹簧顶杆53的表面设置有弹簧机构,该弹簧机构设置在弧

形压块52和导套4之间,驱动齿轮机构5的表面转动连接有推杆51,推杆51远离驱动齿轮机构5的一端转动连接有弧形压块52,弧形压块52远离推杆51的一端转动连接有弹簧顶杆53。

32.还包括料槽1,料槽1的顶部设置有进料口,弧形夹块3设置有两个,它们分别固定连接在隔板2的两端,弧形夹块3的表面设置有与弧形压块52表面一样的卡齿机构,且弧形夹块3与弧形压块52表面的卡齿机构可相互咬合,导套4设置有两个,它们的表面均开设有与弹簧顶杆53杆径大小适配的槽孔,料槽1的顶部固定连接有隔板2,隔板2的表面固定连接有弧形夹块3,料槽1的表面固定连接有导套4。

33.还包括转轮机构6,转轮机构6转动连接在料槽1的底部,摆杆61的中心处转动连接在转轮机构6的边缘处,第一连杆62的一端转动连接在摆杆61的端部,另一端转动连接在料槽1的底部,转轮机构6的表面转动连接有摆杆61,摆杆61的端部转动连接有第一连杆62,摆杆61远离第一连杆62的一端转动连接有第二连杆63,第二连杆63的一端转动连接在摆杆61远离第一连杆62的一端,另一端转动连接在载物盘64的端部,且载物盘64的中心处转动连接在料槽1的底部,第二连杆63远离摆杆61的一端转动连接有载物盘64。

34.工作过程及原理:向絮凝反应池里的废水投入絮凝剂时,先将絮凝剂从料槽1顶部的进料口倒入,并同时驱动转动连接在料槽1顶部的驱动齿轮机构5,使驱动齿轮机构5转动并带动转动连接在其表面的推杆51转动,推杆51转动并带动转动连接在其表面的弧形压块52转动,由于弧形压块52的另一端与弹簧顶杆53转动相连且弹簧顶杆53插接在导套4的内部,弧形压块52转动并带动与其转动连接的弹簧顶杆53沿着导套4的内部往复伸缩,此时上述弧形压块52转动并与固定连接在隔板2表面的弧形夹块3相咬合,并通过弧形压块52和弧形夹块3表面设置的卡齿机构将絮凝剂中一些较大的成团颗粒碾开。

35.上述经弧形压块52和弧形夹块3相咬合碾开的絮凝剂将从上落至转动连接在料槽1底部的载物盘64的表面,此时驱动转动连接在料槽1底部的转轮机构6,由于摆杆61的中心处转动连接在转轮机构6的表面边缘处,转轮机构6转动将带动转动连接在其表面的摆杆61往复摆动,摆杆61摆动并带动与其转动连接的第一连杆62和第二连杆63转动,由于第一连杆62的端部转动连接在料槽1的底部,此时第二连杆63转动将带动与其转动连接的载物盘64往复摆动,来使落入载物盘64表面的絮凝剂均匀撒向两侧。

36.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。