1.本技术涉及门式起重机的技术领域,尤其是涉及一种智能门式起重机作业方法及系统。

背景技术:

2.普遍的地铁施工建设中,门式起重机广泛应用于渣土的出运及普通货物的吊运。门式起重机的使用功能基本在于普通的大车、小车的行走及起升机构的升降。使用时司机和司索人员需高度默契配合,通过控制大车行走机构、小车行走机构以及起升机构的依次移动,使得吊具到达起吊点,完成出土及货物的吊运。

3.但长时间的人工配合作业使得司索人员疲劳,导致作业需要间歇性进行,进而使得门式起重机作业效率降低,因此有待改进。

技术实现要素:

4.为了实现门式起重机的自动运行,提高门式起重机的作业效率,本技术提供了一种智能门式起重机作业方法及系统。

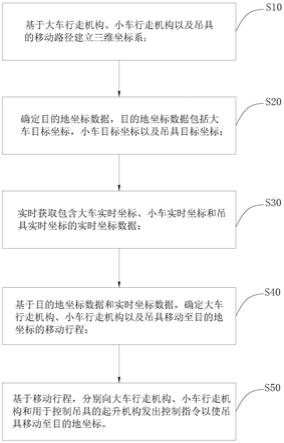

5.本技术的上述发明目的一是通过以下技术方案得以实现的:一种智能门式起重机作业方法,包括步骤:基于大车行走机构、小车行走机构以及吊具的移动路径建立三维坐标系;确定目的地坐标数据,目的地坐标数据包括大车目标坐标,小车目标坐标以及吊具目标坐标;实时获取包含大车实时坐标、小车实时坐标和吊具实时坐标的实时坐标数据;基于目的地坐标数据和实时坐标数据,确定大车行走机构、小车行走机构以及吊具移动至目的地坐标的移动行程;基于移动行程,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出驱动指令以使吊具移动至目的地坐标。

6.通过采用上述技术方案,由于吊具移动的目的地为三维空间的吊点,需要分别控制大车行走机构、小车行走机构以及起升机构才能使吊具移动至目标吊点处,通过创建三维坐标,将目的地分解为大车行走机构、小车行走机构以及起升机构行程路径上的三个坐标,通过实时获取大车行走机构、小车行走机构以及吊具的实时坐标,计算三者的实时坐标与其自身的目标坐标的移动行程,计算完成后,通过驱动指令同时驱动或依次驱动大车行走机构、小车行走机构和起升机构移动,当移动至目的地坐标时即控制大车行走机构、小车行走机构以及起升机构停止;工作人员将货物与吊具固定完成后,再次获取目的地坐标以将货物运送至目的地坐标处,即实现了门式起重机的自动运行,通过提前规划大车行走机构、小车行走机构以及吊具的行程路线,节省工人在地面指挥的劳动力,行程精准从而提高门式起重机的作业效率。

7.本技术在一较佳示例中可以进一步配置为:分别向大车行走机构、车行走机构及

用于控制吊具的起升机构发出驱动指令以使吊具移动至目的地坐标的步骤之后,包括步骤:将实时坐标数据与目的地坐标数据进行校对;若实时坐标数据与目的地坐标数据一致,则向大车行走机构、小车行走机构以及吊具发出暂停指令。

8.通过采用上述技术方案,当大车行走机构、小车行走机构以及吊具的实时位置均与其待移动的目标坐标一致时,自动发出暂停指令使得门式起重机停止运动,待工作人员将货物与吊具固定后,再重新启动门式起重机,自动停止的功能使得门式起重机的作业更为智能。

9.本技术在一较佳示例中可以进一步配置为:在基于大车行走机构、小车行走机构以及吊具的移动路径建立坐标系的步骤后,还包括步骤:确定起始坐标数据,基于起始坐标数据和实时坐标数据,确定大车行走机构、小车行走机构和吊具的复位行程;当接收到复位请求时,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出向大车行走机构、小车行走机构和吊具发出复位指令。

10.通过采用上述技术方案,起始坐标的确定是为门式起重机提供一个合理的放置位置,使得门式起重机不易影响到其他机械的作业,接收到复位请求后即向大车行走机构、小车行走机构以及吊具发出复位指令,自动化一步到位实现复位。

11.本技术在一较佳示例中可以进一步配置为:在确定大车行走机构、小车行走机构以及吊具移动至目的地坐标的移动行程的步骤后,还包括步骤:基于移动行程,获取大车行走机构的行程反馈数据;将行程反馈数据发送至行程校对模型;实时生成校对结果;当存在偏差时,发送调整指令至大车行走机构以校准移动行程。

12.通过采用上述技术方案,大车行走机构在移动的过程中,易因地形因素易产生位置路径移动偏差,通过设置行程校对模型,将大车行走机构、实际移动路径与其移动行程校对,实时生成校对结果,并在出现偏差时,发出调整指令自动调整大车行走机构移动方向,保持门式起重机始终按照既定路线行走不偏离,保证运行过程中设备的安全。

13.本技术在一较佳示例中可以进一步配置为:在实时获取包含大车实时坐标、小车实时坐标和吊具实时坐标的实时坐标数据的步骤之后,还包括步骤:基于大车实时坐标,创建警示区域;实时向警示区域发出移动物体检测信号和人体检测信号;基于移动物体检测信号和人体检测信号,当接收到用于反馈警示区域内存在移动物体的移动物体反馈信号或用于反馈警示区域有人体存在的人体反馈信号时,发出声光警示信号。

14.通过采用上述技术方案,为了使门式起重机作业过程中,施工现场的其他工种人员或移动车辆、机器不易与大车行走机构产生碰撞,即以大车行走机构为中心向其周围创建警示区域,当检测到警示区域内存在移动物体或人体的情况时,发出声光警示信号以警示人体或移动物体的操控员,及时离开或操控机器离开警示区域以免出现碰撞。

15.本技术在一较佳示例中可以进一步配置为:在创建警示区域的步骤后,还包括步

骤:设置距离阈值,并向警示区域内的移动物体或人体发出距离检测信号;基于距离检测信号,当大车行走机构与移动物体或人体之间的距离小于距离阈值时,向大车行走机构发出停止指令以控制大车行走机构停止运动。

16.通过采用上述技术方案,通过设置距离阈值,当警示区域内的移动物体或人体与大车行走机构的距离小于距离阈值时,发出停止指令控制大车行走机构停止运动,使得大车行走机构不易撞击到未及时离开警示区域的移动物体或人体,门式起重机的作业更为安全。

17.本技术在一较佳示例中可以进一步配置为:在向大车行走机构发出停止指令以控制大车行走机构停止运动的步骤时,还包括步骤:基于接收到的停止指令,向大车行走机构发出缓冲指令以减小单位时间内大车速度的变化值。

18.通过采用上述技术方案,大车行走机构接收到停止指令时,缓冲指令使得大车行走机构速度变化值减小,即延缓大车行走机构的减速时长,吊具所固定的货物受到惯性的影响减弱,则吊具上固定的货物不易从吊具上脱落而砸伤人,门式起重机的施工现场较为安全。

19.本技术的上述目的二是通过以下技术方案得以实现的:一种智能门式起重机作业系统,基于所述的一种智能门式起重机作业系统,包括:坐标系建立模块,用于基于大车行走机构、小车行走机构以及吊具的移动路径建立三维坐标系;目的地坐标模块,用于确定目的地坐标数据,基于大车行走机构、小车行走机构以及吊具的移动路径;目的地坐标数据包括大车目标坐标,小车目标坐标以及吊具目标坐标;实时坐标模块,用于实时获取包含大车实时坐标、小车实时坐标和吊具实时坐标的实时坐标数据;行程确认模块,用于基于目的地坐标数据和实时坐标数据,确定大车行走机构、小车行走机构以及吊具移动至目的地坐标的移动行程;驱动控制模块,用于基于移动行程,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出驱动指令以使吊具移动至目的地坐标。

20.综上所述,本技术包括以下至少一种有益技术效果:1.计算三者的实时坐标与其自身的目标坐标的移动行程,计算完成后,通过驱动指令同时驱动或依次驱动大车行走机构、小车行走机构和起升机构移动,当移动至目的地坐标时即控制大车行走机构、小车行走机构以及起升机构停止;通过提前规划大车行走机构、小车行走机构以及吊具的行程路线,节省工人在地面指挥的劳动力,行程精准从而提高门式起重机的作业效率;2.自动发出暂停指令使得门式起重机停止运动,待工作人员将货物与吊具固定后,再重新启动门式起重机,自动停止的功能使得门式起重机的作业更为智能;3.接收到复位请求后即向大车行走机构、小车行走机构以及吊具发出复位指令,自动化一步到位实现复位。

21.4.当检测到警示区域内存在移动物体或人体的情况时,发出声光警示信号以警示

人体或移动物体的操控员,及时离开或操控机器离开警示区域以免出现碰撞。

附图说明

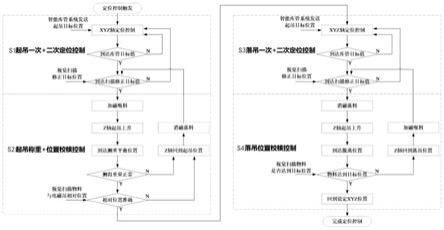

22.图1是本技术一种智能门式起重机作业方法实施例的一流程图;图2是本技术一种智能门式起重机作业方法中步骤s10之后的另一实现流程图;图3是本技术一种智能门式起重机作业方法中步骤s30之后的另一实现流程图;图4是本技术一种智能门式起重机作业方法中步骤s31之后的另一实现流程图;图5是本技术一种智能门式起重机作业方法中步骤s40之后的另一实现流程图;图6是本技术一种智能门式起重机作业方法中步骤s50之后的另一实现流程图;图7是本技术智能门式起重机作业系统实施例中一原理框图。

具体实施方式

23.以下结合附图1-7对本技术作进一步详细说明。

24.在一实施例中,如图1所示,本技术公开了一种智能门式起重机作业方法,包括具体包括如下步骤:s10:基于大车行走机构、小车行走机构以及吊具的移动路径建立三维坐标系;在本实施例中,三维坐标系包括沿大车行走机构的移动路径设置的x轴、沿小车行走机构的移动路径设置的y轴以及沿吊具移动路径设置的z轴。

25.具体的,将门式起重机吊点位置的确定,通过大车行走机构、小车行走机构以及吊具各自移动行径组合而确定,例如吊点为(x、y、z),x为大车行走机构行走路径上的坐标点,y为小车行走机构行走路径上的坐标点,z为吊具升降路径上的坐标点。

26.在一实施例中,参照图2,步骤s10之后,还包括步骤:s11:确定起始坐标数据,基于起始坐标数据和实时坐标数据,确定大车行走机构、小车行走机构和吊具的复位行程;s12:当接收到复位请求时,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出向大车行走机构、小车行走机构和吊具发出复位指令。

27.在本实施例中,起始坐标数据是指根据施工现场布局人为确定的一个坐标值,即确定的用于供门式起重机合理放置的位置,起始坐标数据由大车行走机构起始坐标、小车行走机构起始坐标和吊具起始坐标组成;复位行程是指大车行走机构移动至大车行走机构起始坐标、小车行走机构移动至小车行走机构起始坐标、吊具从实时坐标移动至吊具起始坐标的移动路线;复位请求是指复位指令的启动信号。

28.复位指令是指控制、驱动大车行走机构、小车行走机构以及吊具由各自的实时坐标移动至各自的初始坐标的指令。

29.具体的,当接收到复位请求时,发出复位指令以驱动大车行走机构、小车行走机构和吊具,从各自的实时位置按顺序先后移动或同时移动至起始位置。

30.进一步的,大车行走机构、小车行走机构以及吊具运动至起始位置后,控制门式起重机停止运行;而起始坐标的确定是为门式起重机提供一个合理的放置位置,使得门式起重机不易影响到其他机械的作业。

31.s20:确定目的地坐标数据,目的地坐标数据包括大车目标坐标,小车目标坐标以及吊具目标坐标;在本实施例中,确定目的地坐标数据由x轴、y轴以及z轴上的固定坐标组成。目的地坐标是指待调取货物的吊点位置,或者货物待放置终点的吊点位置。

32.具体的,基于三维坐标系与实际货物的吊点位置或货物待放置终点的吊点位置,将货物的吊点位置或货物待放置终点的吊点位置换算成三维坐标系中的坐标,确定该坐标为目的地坐标。

33.s30:实时获取包含大车实时坐标、小车实时坐标和吊具实时坐标的实时坐标数据;在本实施例中,实时坐标数据由大车行走机构位于x轴上的实时坐标、小车行走机构位于y轴上的实时坐标以及吊具在z轴上的实时坐标组成。

34.具体的,实时获取大车行走机构、小车行走机构以及吊具位于施工现场的实时位置,并将其转换成三维坐标系内的坐标。

35.在一实施例中,参照图3,在步骤s30之后,还包括步骤:s31:基于大车实时坐标,创建警示区域;s32:实时向警示区域发出移动物体检测信号和人体检测信号;s33:基于移动物体检测信号和人体检测信号,当接收到用于反馈警示区域内存在移动物体的移动物体反馈信号或用于反馈警示区域有人体存在的人体反馈信号时,发出声光警示信号。

36.在本实施例中,警示区域是指以大车为中心向周围扩展一定范围的空间区域;具体的,大车在移动的过程中,实时检测警示区域内是否存在移动物体或人体,当接收到移动物体反馈信号或人体反馈信号时,发出声光报警以警示人体或移动物体的操控员,及时离开或操控机器离开警示区域以免出现碰撞。

37.在一实施例中,参照图4,在步骤s31之后,还包括步骤:s34:设置距离阈值,并向警示区域内的移动物体或人体发出距离检测信号;s35:基于距离检测信号,当大车行走机构与移动物体或人体之间的距离小于距离阈值时,向大车行走机构发出停止指令以控制大车行走机构停止运动。

38.在本实施例中,距离阈值指大车行走机构移动时,能靠近大车行走机构的最短距离;停止指令是指用于使大车行走机构停止运行的指令。

39.具体的,在大车行走机构移动的过程中,向警示区域发出移动物体或人体发出距离检测信号;若警示区域内的移动物体或人体未能及时离开警示区域,随着大车行走机构与移动物体或人体之间距离的缩短,当距离小于距离阈值时,则发出停止指令控制大车行走机构停止运行,使得大车行走机构不易撞击到未及时离开警示区域的移动物体或人体,门式起重机的作业更为安全。

40.在一实施例中,参照图4,步骤s35之后,还包括步骤:s36:基于接收到的停止指令,向大车行走机构发出缓冲指令以减小单位时间内大车速度的变化值。

41.在本实施例中,缓冲指令是指控制大车行走机构加速度变化量减小,以使大车单

位时间内速度的变化量减小的指令。

42.具体的,当大车行走机构接收到停止指令后,发出缓冲指令使得大车行走机构单位时间内加速度变化量减小,以使大车单位时间内速度的变化量减小,从而延长大车行走机构停止的时间。

43.进一步的,吊具所固定的货物受到惯性的影响减弱,则吊具上固定的货物不易从吊具上脱落而砸伤人,门式起重机的施工现场较为安全。

44.s40:基于目的地坐标数据和实时坐标数据,确定大车行走机构、小车行走机构以及吊具移动至目的地坐标的移动行程;在本实施例中,移动行程即指大车行走机构、小车行走机构以及吊具分别从实时位置移动至大车目标坐标、小车目标坐标以及吊具目标坐标的路线。

45.具体的,通过已经确定的大车行走机构、小车行走机构以及吊具的实时坐标和待移动的目的地坐标,规划大车行走机构、小车行走机构以及吊具各自的行走路线,使得吊具最终能到达吊点位置处。

46.在一实施例中,参照图5,步骤s40之后,还包括步骤:s41:基于移动行程,获取大车行走机构的行程反馈数据;s42:将行程反馈数据发送至行程校对模型,实时生成校对结果;s43:当存在偏差时,发送调整指令至大车行走机构以校准移动行程。

47.在本实施例中,行程反馈数据是指大车行走机构的实际行走路线数据;行程校对模型是指基于已确定的移动行程,设置有大车行走机构已确定的行走路线数据。

48.调整指令是指用于调整大车行走机构行走方向的驱动、控制的指令。

49.具体的,门式起重机移动过程中,将大车行走机构的实际行走路线数据与已确定的行走路线数据进行校对,判断校对结果是否出现偏差,当出现偏差时,发出调整指令调整大车行走机构行走方向,使其按已确定的行走路线移动,保持门式起重机始终按照既定路线行走不偏离,保证运行过程中设备的安全。

50.s50:基于移动行程,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出驱动指令以使吊具移动至目的地坐标。

51.在本实施例中,驱动指令则是控制大车行走机构沿x轴移动、小车行走机构沿y轴移动,或使起升机构控制吊具升降的信号。

52.大车行走机构、小车行走机构以及吊具的移动,通过采用型号为s7-1200

①

的plc主控制器输入驱动指令,工控机经过逻辑运算后发出驱动指令至abb变频器,进而驱动大车行走机构、小车行走机构以及起升机构。

53.具体的,根据规划好的移动行程,发出驱动指令使大车行走机构、小车行走机构以及吊具按顺序先后移动或同时移动至各自的目的地坐标。

54.进一步的,驱动指令的发出,根据施工现场障碍物的摆放来设定,即移动行程中、大车行走机构、小车行走机构以及吊具需避开施工现场的机器、物品、人等障碍物;根据施工现场障碍物的摆放,选择控制大车行走机构、小车行走机构和吊具按顺序移动或同时移动,按顺序进行先后移动则适用于存在较多障碍物的施工现场,灵活性较高,同时移动则适用于无障碍物或障碍物较少的施工现场,同时移动的方式也加快吊具到

达吊点位置的速度,提升了作业的效率。

55.在一实施例中,参照图6,步骤s50之后,还包括步骤:s51:将实时坐标数据与目的地坐标数据进行校对;s52:若实时坐标数据与目的地坐标数据一致,则向大车行走机构、小车行走机构以及吊具发出暂停指令。

56.在本实施例中,校对是指分别校对x、y、z轴的坐标;暂停指令是指用于控制大车行走机构、小车行走机构以及起升机构停止运行的指令。

57.具体的,分别将大车实时坐标与大车目标坐标、小车实时坐标与小车目标坐标、吊具实时坐标与吊具目标坐标进行实时校对,当上述三者均校对核准时,即坐标值一致时,则发出暂停指令控制车行走机构、小车行走机构以及起升机构停止运行,待工作人员将货物与吊具固定后,再重新启动门式起重机,自动停止的功能使得门式起重机的作业更为智能。

58.智能门式起重机作业方法,通过建立三维坐标系,确定货物在坐标系中的目的地坐标为x(a、b、c),获取到门式起重器的实时坐标x1(a1、b1、c1),其中,a1为大车行走机构的实时坐标,b1为小车行走机构的实时坐标,c1为吊具的实时坐标。

59.发出驱动指令驱动大车行走机构由a1点移动至a点、驱动小车行走机构由b1点移动至b点、驱动起升机构使吊具从c1点移动至c点。

60.当a1移动至a点时,大车实时坐标与大车目标坐标一致,即发出暂停指令控制大车行走机构停止运作,若此时b1点还未移动至b点、c1点还未移动至c点,则小车行走机构和起升机构未接收到暂停指令,仍处于运作状态。

61.当实时坐标与目的地坐标重合时,工作人员开始将货物固定在吊具上,固定完毕后,再次获取用于放置货物的目的地坐标x2(a2、b2、c2),再发出驱动指令使得大车行走机构由a1移动至a2,小车行走机构由b1移动至b2,吊具由c1移动至c2,即完成货物的搬运。

62.上述x点移动至x1、x1移动至x2的过程中,以大车行走机构为中心向四周创建警示区域,向警示区域发出移动物体、人体检测信号、距离检测信号,当警示区域内突然出现移动物体或人体时,门式起重机发出声光报警,当人体或移动物体与大车行走机构的距离小于距离阈值时,发出停止指令使大车行走机构、小车行走机构和起升机构停止运行,并同时发出缓冲指令减弱吊具的摇晃。

63.上述x点移动至x1、x1移动至x2的过程中,获取大车行走机构的行程反馈数据,将行程反馈数据发送至行程校对模型,当大车行走的路线存在偏差时,发送调整指令至大车行走机构以校准移动行程。

64.应理解,上述实施例中各步骤的序号的大小并不意味着执行顺序的先后,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

65.在一实施例中,如图7所示,本技术公开了一种智能门式起重机作业系统。包括:坐标系建立模块,用于基于大车行走机构、小车行走机构以及吊具的移动路径建立三维坐标系;目的地坐标模块,用于确定目的地坐标数据,基于大车行走机构、小车行走机构以及吊具的移动路径;目的地坐标数据包括大车目标坐标,小车目标坐标以及吊具目标坐标;实时坐标模块,用于实时获取包含大车实时坐标、小车实时坐标和吊具实时坐标

的实时坐标数据;行程确认模块,用于基于目的地坐标数据和实时坐标数据,确定大车行走机构、小车行走机构以及吊具移动至目的地坐标的移动行程;驱动控制模块,用于基于移动行程,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出驱动指令以使吊具移动至目的地坐标。

66.可选的,智能门式起重机作业系统还包括:起始坐标模块,用于基于起始坐标数据和实时坐标数据,确定大车行走机构、小车行走机构和吊具的复位行程;复位请求模块,用于当接收到复位请求时,分别向大车行走机构、小车行走机构和用于控制吊具的起升机构发出向大车行走机构、小车行走机构和吊具发出复位指令。

67.可选的,智能门式起重机作业系统还包括:警示区域模块,用于基于大车实时坐标,创建警示区域;移动物体、人体检测模块,用于实时向警示区域发出移动物体检测信号和人体检测信号;信号反馈模块,用于基于移动物体检测信号和人体检测信号,当接收到用于反馈警示区域内存在移动物体的移动物体反馈信号或用于反馈警示区域有人体存在的人体反馈信号时,发出声光警示信号。

68.可选的,智能门式起重机作业系统还包括:距离检测模块,用于设置距离阈值,并向警示区域内的移动物体或人体发出距离检测信号;停止指令模块,用于基于距离检测信号,当大车行走机构与移动物体或人体之间的距离小于距离阈值时,向大车行走机构发出停止指令以控制大车行走机构停止运动。

69.可选的,智能门式起重机作业系统还包括:缓冲指令模块,用于基于接收到的停止指令,向大车行走机构发出缓冲指令以减小单位时间内大车速度的变化值。

70.可选的,智能门式起重机作业系统还包括:行程反馈模块,用于基于移动行程,获取大车行走机构的行程反馈数据;行程校对模块,用于将行程反馈数据发送至行程校对模型;实时生成校对结果;调整指令模块, 用于将行程反馈数据发送至行程校对模型;实时生成校对结果。

71.可选的,智能门式起重机作业系统还包括:坐标校对模块,用于将实时坐标数据与目的地坐标数据进行校对;暂停指令,用于若实时坐标数据与目的地坐标数据一致,则向大车行走机构、小车行走机构以及吊具发出暂停指令。

72.以上所述实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。