1.本发明涉及半导体技术领域,尤其涉及一种半导体器件及半导体器件的制备方法、包括该半导体器件的存储装置。

背景技术:

2.动态随机存储器(dynamic random access memory,简称:dram)是计算机中常用的半导体存储器件,由许多重复的存储单元组成。每个存储单元通常包括电容器和晶体管;晶体管的栅极与字线相连、漏极与位线相连、源极与电容器相连;字线上的电压信号能够控制晶体管的打开或关闭,进而通过位线读取存储在电容器中的数据信息,或者通过位线将数据信息写入到电容器中进行存储。

3.随着技术的发展和进步,动态随机存取存储器的尺寸呈现小型化趋势,其内部的电容器随着几何尺寸按照摩尔定律不断减小,电容器的深宽比较大,甚至超过了50:1。由于在刻蚀过程中腔体内等离子体不均匀等原因,导致在晶圆的边缘和晶圆中部的刻蚀存在差异,最终导致晶圆边缘处形成的容纳电容结构的通孔出现收缩缺陷;由于晶圆边缘形成的容纳电容结构的通孔出现收缩缺陷,则后续在通孔内形成的电容结构无法与电容接触结构连接,最终导致器件良率降低。

4.所述背景技术部分公开的上述信息仅用于加强对本发明的背景的理解,因此它可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

5.本发明的目的在于克服上述现有技术的容易出现收缩缺陷的不足,提供一种不容易出现收缩缺陷的半导体器件及半导体器件的制备方法、包括该半导体器件的存储装置。

6.本发明的额外方面和优点将部分地在下面的描述中阐述,并且部分地将从描述中变得显然,或者可以通过本发明的实践而习得。

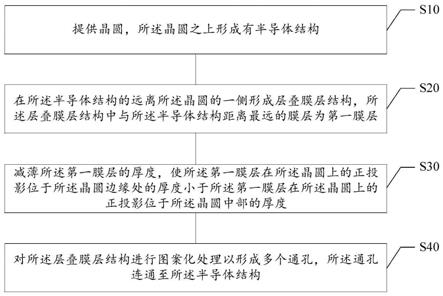

7.根据本发明的一个方面,提供一种半导体器件的制备方法,包括:

8.提供晶圆,所述晶圆之上形成有半导体结构;

9.在所述半导体结构的远离所述晶圆的一侧形成层叠膜层结构,所述层叠膜层结构中与所述半导体结构距离最远的膜层为第一膜层;

10.减薄所述第一膜层的厚度,使所述第一膜层在所述晶圆上的正投影位于所述晶圆边缘处的厚度小于所述第一膜层在所述晶圆上的正投影位于所述晶圆中部的厚度;

11.对所述层叠膜层结构进行图案化处理以形成多个通孔,所述通孔连通至所述半导体结构。

12.在本发明的一种示例性实施例中,所述减薄所述第一膜层的厚度包括:通过化学机械研磨工艺减薄所述第一膜层的厚度。

13.在本发明的一种示例性实施例中,通过增大化学机械研磨设备的研磨头边缘处的压力,使所述研磨头边缘处的压力大于所述研磨头中部的压力,从而在减薄所述第一膜层

的厚度后,使所述第一膜层在所述晶圆上的正投影位于所述晶圆边缘处的厚度小于所述第一膜层在所述晶圆上的正投影位于所述晶圆中部的厚度。

14.在本发明的一种示例性实施例中,所述晶圆边缘处为与所述晶圆的中心点的距离大于等于设定值的部分,所述晶圆中部为与所述晶圆的中心点的距离小于设定值的部分。

15.在本发明的一种示例性实施例中,所述研磨头边缘处在所述晶圆上的正投影与所述晶圆边缘处重合,所述研磨头中部在所述晶圆上的正投影与所述晶圆中部重合。

16.在本发明的一种示例性实施例中,减薄所述第一膜层的厚度后,正投影位于所述晶圆边缘处的所述第一膜层的远离所述半导体结构的一面形成环状的圆弧面,且距离所述晶圆中心点越远,所述第一膜层厚度越薄。

17.在本发明的一种示例性实施例中,在所述半导体结构的远离所述晶圆的一侧形成层叠膜层结构,包括:

18.在所述半导体结构的远离所述晶圆的一侧形成第一绝缘层;

19.在所述第一绝缘层的远离所述半导体结构的一侧形成第一支撑层;

20.在所述第一支撑层的远离所述半导体结构的一侧形成第二绝缘层;

21.在所述第二绝缘层的远离所述半导体结构的一侧形成第二支撑层;

22.在所述第二支撑层的远离所述半导体结构的一侧形成第三绝缘层;

23.在所述第三绝缘层的远离所述半导体结构的一侧形成介电层;

24.在所述介电层的远离所述半导体结构的一侧形成第三支撑层;

25.所述第三支撑层为所述第一膜层。

26.在本发明的一种示例性实施例中,对所述层叠膜层结构进行图案化处理以形成多个通孔,包括:

27.在所述层叠膜层结构的远离所述半导体结构的一侧形成掩模层;

28.在所述掩模层的远离所述半导体结构的一侧形成光刻胶层;

29.以所述光刻胶层作为掩模刻蚀所述掩模层、所述第三支撑层和部分所述介电层;

30.以所述第三支撑层作为掩模刻蚀所述介电层的剩余部分以及部分所述第三绝缘层;

31.以所述介电层作为掩模刻蚀所述第三绝缘层的剩余部分、所述第二支撑层、所述第二绝缘层、所述第一支撑层以及所述第一绝缘层以形成多个所述通孔。

32.在本发明的一种示例性实施例中,所述半导体结构包括电容接触结构,对所述层叠膜层结构进行图案化处理以形成多个通孔后,所述通孔连通至所述电容接触结构使所述电容接触结构的上远离所述晶圆的一面被暴露。

33.根据本发明的一个方面,提供一种半导体器件,通过上述任意一项所述的制备方法制备。

34.根据本发明的一个方面,提供一种存储装置,包括如上述任意一项所述的半导体器件。

35.由上述技术方案可知,本发明具备以下优点和积极效果中的至少之一:

36.本发明的半导体器件的制备方法,减薄第一膜层的厚度,使第一膜层在晶圆上的正投影位于晶圆边缘处的厚度小于第一膜层在晶圆上的正投影位于晶圆中部的厚度;对层叠膜层结构进行图案化处理以形成多个通孔,通孔连通至半导体结构。减薄晶圆边缘处的

第一膜层的厚度后使层叠膜层结构的总厚度减小,在后续的图案化处理过程,开始时在晶圆边缘处形成的孔比晶圆中部的孔较深,使最终形成的通孔不会出现收缩缺陷,使后续形成在通孔内的电容结构均能够与半导体结构连接,提高半导体器件良率。

附图说明

37.通过参照附图详细描述其示例实施方式,本发明的上述和其它特征及优点将变得更加明显。

38.图1是相关技术中开始刻蚀时半导体器件的结构示意图;

39.图2是图1中的半导体器件刻蚀完成后的结构示意图;

40.图3是图2的俯视示意图;

41.图4是本发明半导体器件的制备方法一示例实施方式的流程示意框图;

42.图5是完成层叠膜层结构的沉积后的半导体器件的半成品的结构示意图;

43.图6是在图5的基础上完成第一膜层的减薄后的半导体器件的半成品的结构示意图;

44.图7是双轴化学机械研磨设备的结构示意图;

45.图8是图7中的研磨头的分区结构示意图;

46.图9是在图6的基础上形成掩模层和光刻胶层后的半导体器件的半成品的结构示意图;

47.图10是在图9的基础上完成第一次刻蚀后的半导体器件的半成品的结构示意图;

48.图11是在图10的基础上完成第二次刻蚀后的半导体器件的半成品的结构示意图;

49.图12是在图11的基础上完成第三次刻蚀后的半导体器件的半成品的结构示意图;

50.图13是本发明半导体器件一示例实施方式的的结构示意图。

51.图中主要元件附图标记说明如下:

52.1、抛光垫;2、抛光液喷头;3、研磨头;

53.4、半导体结构;41、电容接触隔离层;42、电容接触结构;

54.5、层叠膜层结构;51、第一绝缘层;52、第一支撑层;53、第二绝缘层;54、第二支撑层;55、第三绝缘层;56、介电层;57、第三支撑层;

55.6、掩模层;7、光刻胶层;8、通孔;9、盲孔;10、聚合物。

具体实施方式

56.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式;相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。图中相同的附图标记表示相同或类似的结构,因而将省略它们的详细描述。

57.参照图1所示的相关技术中开始刻蚀时半导体器件的结构示意图,从图中虚线对比可以看出,在对介电层56和部分第三绝缘层55进行刻蚀后,由于在刻蚀过程中腔体内等离子体不均匀等原因,导致在晶圆边缘处形成的孔的深度较浅。参照图2所示的相关技术中刻蚀完成后半导体器件的结构示意图,从图中可以看出,在晶圆边缘处只能形成盲孔9,且有聚合物10附着在刻蚀形成的盲孔9的内壁,导致出现收缩缺陷,从而导致后续形成的电容

结构无法与电容接触结构42相连接,最终导致半导体器件良率降低。参照图3所示的相关技术中刻蚀完成后半导体器件的俯视示意图,从图中可以看出,在虚线框内有一个孔的直径比别的孔的直径小,该孔就是出现收缩缺陷的盲孔9。图1、图2和图3中箭头所指向的一侧为晶圆的边缘一侧。

58.本发明首先提供了一种半导体器件的制备方法,参照图4所示,该半导体器件的制备方法可以包括以下步骤:

59.步骤s10,提供晶圆,所述晶圆之上形成有半导体结构4。

60.步骤s20,在所述半导体结构4的远离所述晶圆的一侧形成层叠膜层结构5,所述层叠膜层结构5中与所述半导体结构4距离最远的膜层为第一膜层。

61.步骤s30,减薄所述第一膜层的厚度,使所述第一膜层在所述晶圆上的正投影位于所述晶圆边缘处的厚度小于所述第一膜层在所述晶圆上的正投影位于所述晶圆中部的厚度。

62.步骤s40,对所述层叠膜层结构5进行图案化处理以形成多个通孔8,所述通孔8连通至所述半导体结构4。

63.下面将对本发明实施例提供的半导体器件的制备方法的各个步骤进行详细说明:

64.在所有图中箭头所指向的一侧为晶圆的边缘一侧。

65.步骤s10,提供晶圆(图中未示出),所述晶圆之上形成有半导体结构4。

66.在本示例实施方式中,参照图5所示,半导体结构4包括电容接触隔离层41和电容接触结构42,且电容接触结构42至少有一面被暴露。所述半导体结构4还包括晶体管、字线、位线等半导体器件,由于不涉及本发明技术特征,在图中未示出。

67.步骤s20,在半导体结构4的远离晶圆的一侧形成层叠膜层结构5,层叠膜层结构5中与半导体结构4距离最远的膜层为第一膜层。

68.在本示例实施方式中,请继续参照图5所示,在半导体结构4远离晶圆的一侧形成层叠膜层结构5可以包括:在半导体结构4远离晶圆的一侧沉积第一绝缘层51;第一绝缘层51的材质可以为氮化硅、氮硼化硅等,第一绝缘层51的厚度为10~20nm。在第一绝缘层51的远离半导体结构4的一侧沉积第一支撑层52;第一支撑层52的材质可以为氧化硅、氮氧化硅等,第一支撑层52的厚度大约为50~100nm。在第一支撑层52远离半导体结构4的一侧沉积第二绝缘层53;第二绝缘层53的材质可以为氮化硅、碳氮化硅等,第二绝缘层53的厚度为10~20nm。在第二绝缘层53的远离半导体结构4的一侧沉积第二支撑层54;第二支撑层54的材质可以为氧化硅、氮氧化硅等,第二支撑层54的厚度大约为50~100nm。在第二支撑层54远离半导体结构4的一侧沉积第三绝缘层55;第三绝缘层55的材质可以为氮化硅、碳氮化硅等,第三绝缘层55的厚度大约为10~20nm。在第三绝缘层55的远离半导体结构4的一侧沉积介电层56;介电层56的材质可以为碳薄膜、硅薄膜等,介电层56的厚度为30~50nm。在介电层56的远离半导体结构4的一侧可以沉积形成第三支撑层57,第三支撑层57的材质可以为氧化硅,第三支撑层57的厚度为80~150nm。第三支撑层57即为第一膜层。由于氧化硅的材质较软,容易进行研磨,因此将第三支撑层57作为第一膜层进行减薄处理。当然,在本发明的其他示例实施方式中,也可以将后续形成的掩模层6进行减薄处理。还可以将第三绝缘层55、第二支撑层54等进行减薄处理。

69.步骤s30,减薄所述第一膜层的厚度,使所述第一膜层在所述晶圆上的正投影位于

所述晶圆边缘处的厚度小于所述第一膜层在所述晶圆上的正投影位于所述晶圆中部的厚度。

70.参照图6所示,减薄第一膜层(第三支撑层57)的厚度后,正投影位于晶圆边缘处的第一膜层(第三支撑层57)的远离半导体结构4的一面形成环状的圆弧面,且距离晶圆中心点越远,第一膜层厚度越薄。即第一膜层的圆弧面向半导体结构4一侧弯曲。

71.在本示例实施方式中,晶圆边缘处为与晶圆的中心点的距离大于等于晶圆半径的七分之六的部分,晶圆中部为所述晶圆的中心点的距离小于晶圆半径的七分之六部分。例如,晶圆的半径为150mm的情况下,晶圆边缘处是与晶圆的中心位置的距离大于等于129mm的圆环部分,晶圆中部是与晶圆的中心位置的距离小于129mm的圆形部分。当然,在本发明的其他示例实施方式中,晶圆边缘处的位置以及尺寸可以根据实际情况进行设定,而不限于上述说明。

72.研磨头3边缘处对应于晶圆边缘处,研磨头3的中部对应于晶圆中部;即研磨头3的直径和晶圆的直径可相同,研磨头3边缘处在晶圆上的正投影与晶圆边缘处重合,研磨头3中部在晶圆上的正投影与晶圆中部重合。

73.在本示例实施方式中,可以通过化学机械研磨工艺减薄第一膜层的厚度。具体地,可以在对第一膜层进行研磨时,通过增大化学机械研磨设备的研磨头3边缘处的压力,使化学机械研磨设备的研磨头3的边缘的压力大于研磨头3中部的压力。即可以通过双轴化学机械研磨设备对第一膜层进行研磨以减薄第一膜层的边缘的厚度。化学机械研磨设备区别于传统的纯机械或纯化学的抛光方法,化学机械研磨设备通过化学的和机械的综合作用,从而避免了由单纯机械抛光造成的表面损伤和由单纯化学抛光易造成的抛光速度慢、表面平整度和抛光一致性差等缺点。它利用了磨损中的“软磨硬”原理,即用较软的材料来进行抛光以实现高质量的表面抛光。化学机械研磨设备的抛光液是以高纯硅粉为原料,经特殊工艺生产的一种高纯度低金属离子型抛光产品,广泛用于多种材料纳米级的高平坦化抛光。参照图7所示,双轴化学机械研磨设备可以包括抛光垫1、抛光液喷头2以及研磨头3,抛光垫1能够旋转,研磨头3也能够旋转且能够施加压力,研磨头3吸附设置有层叠膜层结构5的晶圆,且使第一膜层与抛光垫1贴合,抛光液喷头2喷出抛光液,抛光垫1旋转,研磨头3也旋转且对设置有层叠膜层结构5的晶圆施加压力,实现减薄第一膜层的厚度,且使第一膜层在晶圆上的正投影位于晶圆边缘处的厚度小于第一膜层在晶圆上的正投影位于晶圆中部的厚度。

74.在本示例实施方式中,参照图8所示,研磨头3可以分为依次连接的一个中心区域z

中

和六个环形区域,六个环形区域为同心设置。六个环形区域分别为第一环形区域z1、第二环形区域z2、第三环形区域z3、第四环形区域z4、第五环形区域z5和第六环形区域z6。中心区域z

中

的半径大约为40mm。第一环形区域z1的内环连接于中心区域z

中

,第一环形区域z1的外环半径大约为70mm。第二环形区域z2的内环连接于第一环形区域z1的外环,第二环形区域z2的外环半径大约为95mm。第三环形区域z3的内环连接于第二环形区域z2的外环,第三环形区域z3的外环半径大约为125mm。第四环形区域z4的内环连接于第三环形区域z3的外环,第四环形区域z4的外环半径大约为139mm。第五环形区域z5的内环连接于第四环形区域z4的外环,第五环形区域z5的外环半径大约为145mm。第六环形区域z6的内环连接于第五环形区域z5的外环,第六环形区域z6的外环半径大约为150mm。当然,在本发明的其他示例实

施方式中,研磨头3的区域可以设置为四个、五个、八个或更多个,而且各个区域的尺寸也可以根据需要设定的更大或更小。

75.研磨头3的各个区域的压力可以不同,参照表一所示的在不同的减薄厚度要求下,研磨头3的各个区域需要施加的压力值的表格。表中数值的单位是psi(pounds per square inch,磅力每平方英寸)。在本示例实施方式中,第六环形区域z6可以是研磨头3边缘处。其余部分可以是研磨头3中部。

76.表一

[0077][0078]

从表一中可以得到:

[0079]

在对晶圆边缘处的第一膜层边缘处的厚度平均减薄10nm的情况下,第六环形区域z6的压力可以为5.1,第五环形区域z5的压力可以为2.44,第四环形区域z4的压力可以为2.08,第三环形区域z3的压力可以为2.08,第二环形区域z2的压力可以为2.18,第一环形区域z1的压力可以为2.15,中心区域z

中

的压力可以为2.15。

[0080]

在对晶圆边缘处的第一膜层边缘处的厚度平均减薄20nm的情况下,第六环形区域z6的压力可以为5.95,第五环形区域z5的压力可以为2.84,第四环形区域z4的压力可以为2.08,第三环形区域z3的压力可以为2.08,第二环形区域z2的压力可以为2.18,第一环形区域z1的压力可以为2.15,中心区域z

中

的压力可以为2.15。

[0081]

在对晶圆边缘处的第一膜层边缘处的厚度平均减薄30nm的情况下,第六环形区域z6的压力可以为6.8,第五环形区域z5的压力可以为3.25,第四环形区域z4的压力可以为2.08,第三环形区域z3的压力可以为2.08,第二环形区域z2的压力可以为2.18,第一环形区域z1的压力可以为2.15,中心区域z

中

的压力可以为2.15。

[0082]

上述对第一膜层边缘处的减薄厚度列举了三个示例实施方式,分别为平均减薄10nm、20nm和30nm;在本发明的其他示例实施方式中,第一膜层的减薄厚度不限于上述说明,通过无数次的试验得到,第一膜层的平均减薄厚度可以大于等于10nm且小于等于40nm,再此就不一一进行说明了。由于后续刻蚀层叠膜层结构5时,由于腔体内等离子体不均匀等原因,会导致层叠膜层结构5正投影在晶圆边缘处的部分被刻蚀的较浅,且距离晶圆中心越远,被刻蚀的越浅。所以在减薄第一膜层后,需要使所述第一膜层在所述晶圆上的正投影位于所述晶圆边缘处的厚度小于所述第一膜层在所述晶圆上的正投影位于所述晶圆中部的厚度。且距离所述晶圆中心点越远,所述第一膜层厚度越薄。

[0083]

当然,在本发明的其他示例实施方式中,可以通过刻蚀方法减薄第一膜层的边缘处厚度,减薄后第一膜层边缘处的远离半导体结构4的一面可以是环形的斜面、也可以是环形的阶梯面,使第一膜层距离其中心点越远,其厚度越薄。

[0084]

步骤s40,对层叠膜层结构5进行图案化处理以形成多个通孔8,通孔8连通至半导体结构4。

[0085]

在本示例实施方式中,参照图9所示,首先,可以在层叠膜层结构5的远离半导体结构4的一侧沉积形成掩模层6,掩模层6的材质可以是氮氧化硅,掩模层6的厚度大约为30~50nm。在掩模层6的远离半导体结构4的一侧可以沉积形成光刻胶层7,光刻胶层7的厚度大约为40~70nm。

[0086]

然后,以光刻胶层7作为掩模刻蚀掩模层6、第三支撑层57和部分介电层56。具体为:在光刻胶层7之上设置掩模板,对光刻胶层7进行曝光处理,去除没有被掩模板覆盖的光刻胶层,然后去除掩模板,对没有被光刻胶层7覆盖的掩模层6、第三支撑层57和部分介电层56进行刻蚀,去除剩余的光刻胶层7,形成图10所示的半成品,从图中明显可以得到,靠近边缘的刻蚀形成的孔的深度较深。

[0087]

其次,以第三支撑层57作为掩模刻蚀介电层56的剩余部分以及部分第三绝缘层55,形成图11所示的半成品,从图中的虚线对比可以得到,靠近边缘的刻蚀形成的孔的深度较深。

[0088]

再次,以介电层56作为掩模刻蚀第三绝缘层55的剩余部分、第二支撑层54、第二绝缘层53、第一支撑层52以及第一绝缘层51以形成多个通孔8。通孔8连通至电容接触结构42,形成图12所示的半成品结构。最后,去除介电层56,形成图13所示的结构。

[0089]

半导体器件的制备方法还可以包括在通孔8内形成电容结构,电容结构连接至电容接触结构42。具体地,在通孔8内形成第一电极;在第一电极的远离层叠膜层结构5的一侧形成层间介电层;在层间介电层的远离第一电极的一侧形成第二电极。

[0090]

通过多次试验得到,在第一膜层的边缘处没有减薄的情况下,产生收缩缺陷的数量平均为57个;在第一膜层的边缘处平均减薄10nm的情况下,产生收缩缺陷的数量平均为7个;在第一膜层的边缘处平均减薄20nm的情况下,产生收缩缺陷的数量平均为4个。

[0091]

进一步的,本发明还提供了一种半导体器件,参照图13所示的本发明半导体器件一示例实施方式的的结构示意图,该半导体器件通过上述任意一项所述的制备方法制备。通过上述制备方法制备的半导体器件最终形成的通孔8不会出现收缩缺陷,从而使后续形成在通孔8内的电容结构均能够与电容接触结构42连接,提高半导体器件良率。该半导体器件的具体结构上述已经进行了详细说明,因此,此处不再赘述。

[0092]

进一步的,本发明还提供了一种存储装置,该存储装置可以包括上述所述的半导体器件。

[0093]

与现有技术相比,本发明示例实施方式提供的存储装置的有益效果与上述示例实施方式提供的半导体器件的有益效果相同,在此不做赘述。

[0094]

上述所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施方式中,如有可能,各实施例中所讨论的特征是可互换的。在上面的描述中,提供许多具体细节从而给出对本发明的实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本发明的技术方案而没有所述特定细节中的一个或更多,或者可以采用其它的方法、组件、材料等。在其它情况下,不详细示出或描述公知结构、材料或者操作以避免模糊本发明的各方面。

[0095]

本说明书中使用“约”“大约”的用语通常表示在一给定值或范围的20%之内,较佳是10%之内,且更佳是5%之内。在此给定的数量为大约的数量,意即在没有特定说明的情况下,仍可隐含“约”“大约”“大致”“大概”的含义。

[0096]

虽然本说明书中使用相对性的用语,例如“上”“下”来描述图标的一个组件对于另一组件的相对关系,但是这些术语用于本说明书中仅出于方便,例如根据附图中所述的示例的方向。能理解的是,如果将图标的装置翻转使其上下颠倒,则所叙述在“上”的组件将会成为在“下”的组件。其他相对性的用语,例如“高”“低”“顶”“底”等也作具有类似含义。当某结构在其它结构“上”时,有可能是指某结构一体形成于其它结构上,或指某结构“直接”设置在其它结构上,或指某结构通过另一结构“间接”设置在其它结构上。

[0097]

本说明书中,用语“一个”、“一”、“该”和“所述”用以表示存在一个或多个要素/组成部分/等;用语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等;用语“第一”、“第二”和“第三”等仅作为标记使用,不是对其对象的数量限制。

[0098]

应可理解的是,本发明不将其应用限制到本说明书提出的部件的详细结构和布置方式。本发明能够具有其他实施方式,并且能够以多种方式实现并且执行。前述变形形式和修改形式落在本发明的范围内。应可理解的是,本说明书公开和限定的本发明延伸到文中和/或附图中提到或明显的两个或两个以上单独特征的所有可替代组合。所有这些不同的组合构成本发明的多个可替代方面。本说明书所述的实施方式说明了已知用于实现本发明的最佳方式,并且将使本领域技术人员能够利用本发明。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。