1.本发明涉及液化气钢瓶的生产设备技术领域,具体涉及液化气钢瓶滚动式退火炉。

背景技术:

2.液化气钢瓶指的是用来储存液化气的储罐,其内部有液化气时压力很大,稍有操作不当就有可能引起爆炸,属于特种设备,产品本身是钢材制成拥有一定的抗压能力,液化气钢瓶的最大承受压力为2.1兆帕。

3.由于液化气钢瓶一般由钢材焊接而成,其焊缝位置会产生应力,为提高液化气钢瓶的抗压能力,在焊接成型后,液化气钢瓶还需要经过退火工序以消除焊缝处的应力。

4.退火一般在退火炉中进行,现有技术中一般台车进行液化气钢瓶的放置,台车与退火炉的炉体滑动连接,通过台车与炉体的相对运动而进行钢瓶的装卸。

5.但是现有技术中还存在一些问题:其一,台车传动采用电动机、减速机通过链条带动前端一组主动轮传动,台车与炉体之间需要设置轨道,台车进入炉体进行退火作业时,轨道位置的密封性能不好,从而使得退火作业时的保温隔热性能不好;其二,钢瓶放置在台车上进行退火作业,在退火的过程中,钢瓶静置不动,从而使得钢瓶各处受热不够均匀;其三,退火作业时,需要不断的通入新鲜空气助燃,但是新鲜空气的温度较低,其直接通入炉体助燃时,会导致炉体内的温度降低,并且温度较低的新鲜空气还使得燃料的燃烧不够充分;其四,退火过程中的高温烟气直接排放,高温烟气中的热量得不到有效的利用,会导致能源的浪费。

技术实现要素:

6.为解决上述问题,本发明提供了一种液化气钢瓶滚动式退火炉,本发明是通过以下技术方案来实现的。

7.一种液化气钢瓶滚动式退火炉,包括钢瓶本体、底座、炉体、盖板、开合装置、滚动安装架、固定装置、燃烧装置、排烟装置和风机;所述炉体固接在底座的上表面,炉体的内部开设有贯穿到其右侧的炉膛,所述炉膛内设有保温隔热筒,所述保温隔热筒为耐火砖砌筑而成;所述盖板滑动连接在炉体的右侧,所述开合装置设在底座内,开合装置用于驱动盖板移动;所述滚动安装架设在盖板的左侧;所述固定装置设在滚动安装架上;所述燃烧装置对称设置在炉体的前后两侧;

所述排烟装置设置在炉体的顶部;所述风机用于对燃烧装置输送含氧空气。

8.进一步地,所述滚动安装架包括转套、第一转盘、转动电机、第二转盘、座板和转轴;所述转套固接在盖板的左侧,所述第一转盘的外圈固接有环形的滑块,所述转套的内圈开设有环形的滑槽,第一转盘通过滑块与滑槽的配合转动连接在转套内,所述转动电机固接在盖板的右侧,转动电机的输出轴转动连接在盖板内,且转动电机的输出轴头部与第一转盘的右侧中心固定连接,所述第二转盘间隔设置在第一转盘的左侧,且第二转盘和第一转盘的轴线重合,第二转盘的外圈圆周均匀转动连接有滚轮,所述滚轮滚动连接在保温隔热筒内,第一转盘和第二转盘相互靠近的一侧固接所述座板,座板的四角处之间固接有连接杆,所述转轴转动连接在座板之间,转轴绕第一转盘和第二转盘的轴线圆周均匀设有复数个,各转轴上沿其轴线方向均匀固接有摩擦轮,各转轴的右端伸出到第一转盘外并固接有第一传动齿轮,所述转套的内壁固接有齿圈,所述第一转盘的右侧转动连接有与第一传动齿轮对应的第二传动齿轮,所述第二传动齿轮的两侧分别与齿圈以及第一传动齿轮啮合,所述固定装置设在座板上并对应和转轴设置。

9.进一步地,所述固定装置包括轨道块和轴杆;所述转轴两侧的座板上开设有轨道槽,所述轨道块滑动连接在轨道槽中,轨道块上通过支板固接有螺纹座,座板上开设有供支板通过的槽体,座板上还固接有安装板,所述轴杆转动连接在安装板中,安装板两侧的轴杆上开设有旋向相反的螺纹槽,两个所述螺纹座分别与螺纹槽啮合,轨道块上还固接有支架板,所述支架板与轨道块之间转动连接有固定轮。

10.进一步地,所述钢瓶本体与摩擦轮接触时,钢瓶本体的中心与对应固定轮的中心之间的距离为l,且l为钢瓶本体外径的1/10~1/5。

11.进一步地,所述保温隔热筒的右侧与炉体的右侧之间的距离等于转套的厚度,保温隔热筒的右侧面开设有环形的密封槽,所述密封槽内固接有凸块,所述转套的左侧面圆周均匀固接有支杆,各所述支杆的头部一体固接有安装环,安装环的内外与转套的左侧面之间固接有石棉网布,石棉网布、安装环和转套围成的空间内盛装有细沙。

12.进一步地,所述燃烧装置包括第一中转仓和第二中转仓;所述第一中转仓固接在炉体的左侧板外壁,第一中转仓内固接有第一隔板,所述第一隔板将第一中转仓分隔成第一燃料室和第一空气室,第一中转仓的左侧板上固接有燃料管,所述燃料管上设有阀门,所述第二中转仓对称固接在炉体的前后侧板外壁,所述保温隔热筒的前后两侧对应第二中转仓的位置开设有燃烧腔,第二中转仓内固接有第二隔板,所述第二隔板将第二中转仓分隔成第二燃料室和第二空气室,前后两侧的第二燃料室与第一燃料室通过第一管道连接,前后两侧的第二空气室与第一空气室通过第二管道连接,所述第二隔板上沿其长度方向均匀固接有输送管,所述输送管的一端与第二燃料室导通,输送管的另一端穿过炉体并伸入到燃烧腔内,相邻的输送管之间固接有燃烧管,所述燃烧管指向炉体中心的一侧密布有喷射孔,所述燃烧腔内对应和燃烧管的位置固接有火花塞,所述炉体上正对各燃烧管的位置密布有喷气管,所述喷气管的两端分别与第二空气室和燃烧腔导通,所述风机固接在炉体的左侧板外壁,风机的出口通过第三管道与第一空气室连接。

13.进一步地,所述排烟装置包括排烟仓和泄压板;所述排烟仓固接在炉体的顶板上表面,所述保温隔热筒对应排烟仓的位置开设有排烟腔,排烟腔与排烟仓通过排烟孔连通,

所述排烟孔沿排烟腔和排烟仓的长度方向均匀设置有复数个,所述泄压板密封滑动连接在排烟仓中,泄压板与排烟仓的顶板之间固接有伸缩杆,所述伸缩杆上套设有抵紧弹簧,排烟仓的前后两侧开设有第一出气孔。

14.进一步地,所述排烟仓的前后两侧固接有保温罩,所述保温罩的左右侧板之间固接有换热仓,各保温罩的右侧板上对应换热仓的位置密布有抽气孔,保温罩远离排烟仓的侧板下部开设有第二出气孔,换热仓的外壁固接有第一导风板,保温罩的内壁以及排烟仓的前后侧板外壁固接有第二导风板,第一导风板和第二导风板交错布置,所述风机的进口固接有第四管道,所述第四管道的头部固接有三通,所述三通的另外两个接口通过第五管道分别与前后两侧的换热仓导通。

15.进一步地,所述开合装置包括螺纹筒、开合电机、螺杆和滑座;所述盖板的左侧四角处固接有滑杆,各所述滑杆与炉体滑动连接,所述底座的上表面开设有凹槽,所述凹槽内固接有支撑板,所述支撑板沿凹槽的长度方向均匀设有复数个,各支撑板上前后对称固接有轴套,所述螺纹筒前后对称设有两个,前后两侧的螺纹筒分别转动连接在前后两侧的轴套中,各螺纹筒的左侧固接有从动齿轮,所述开合电机固接在凹槽的左侧,开合电机的输出轴头部固接有主动齿轮,两个从动齿轮在主动齿轮的两侧与其啮合,所述螺杆啮合在螺纹筒内,各螺杆的右端一体固接所述滑座,所述滑座滑动连接在凹槽中,所述凹槽的前后侧板还固接有导向杆,所述滑座与对应的导向杆滑动连接,所述盖板的底部与滑座固定连接。

16.本发明的有益效果是,通过开合装置实现盖板相对炉体的移动,从而实现滚动安装架的移动,在进行钢瓶本体的放置时,将滚动安装架移动到炉体之外,退火作业时,滚动安装架移动到炉体内,炉体内无需设置轨道,从而可以提高盖板与炉体的密封性能,进而提高保温和隔热的效果,在退火作业时,滚动安装架上的钢瓶本体可以实现自转和公转,从而使其各部分受热均匀,从而提高退火的效果,通过排烟装置进行高温烟气的排放,排放的高温烟气可以对风机输送的新鲜空气进行预热,从而可以对排放的高温烟气中的热量进行利用,预热后的空气通入到燃烧装置处进行助燃,可以避免炉体内的温度降低,也可以使燃料的燃烧更加充分。

附图说明

17.为了更清楚地说明本发明的技术方案,下面将对具体实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

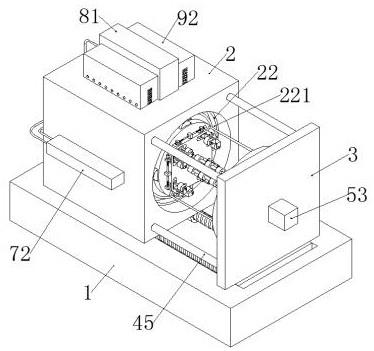

18.图1:本发明所述一种液化气钢瓶滚动式退火炉的立体示意图;图2:本发明所述一种液化气钢瓶滚动式退火炉另一角度的立体示意图;图3:本发明所述滚动安装架的局部示意图;图4:本发明所述转套的内部结构示意图;图5:本发明所述钢瓶本体的安装示意图;图6:本发明所述转套的结构示意图;图7:本发明所述转套与保温隔热筒的密封示意图;图8:本发明所述燃烧装置的局部剖视图;

图9:图8所述ⅰ处的局部放大图;图10:本发明所述燃烧装置的局部立体图;图11:本发明所述炉体位置的纵向剖视图;图12:图11所示ⅱ处的局部放大图;图13:本发明所述开合装置的结构示意图。

19.附图标记如下:1-底座;2-炉体,21-炉膛,22-保温隔热筒,221-密封槽,222-凸块,223-支杆,224-安装环,225-石棉网布,226-细沙;3-盖板;41-螺纹筒,42-开合电机,43-螺杆,44-滑座,45-滑杆,46-凹槽,47-支撑板,48-轴套,49-从动齿轮,410-主动齿轮,411-导向杆;51-转套,52-第一转盘,53-转动电机,54-第二转盘,55-座板,56-转轴,57-滑块,58-滑槽,59-滚轮,510-连接杆,511-摩擦轮,512-第一传动齿轮,513-齿圈,514-第二传动齿轮;61-轨道块,62-轴杆,63-轨道槽,64-支板,65-螺纹座,66-槽体,67-安装板,68-螺纹槽,69-支架板,610-固定轮;71-第一中转仓,72-第二中转仓,73-第一隔板,74-第一燃料室,75-第一空气室,76-燃料管,77-阀门,78-燃烧腔,79-第二隔板,710-第二燃料室,711-第二空气室,712-第一管道,713-第二管道,714-输送管,715-燃烧管,716-喷射孔,717-火花塞,718-喷气管;81-排烟仓,82-泄压板,83-排烟腔,84-排烟孔,85-伸缩杆,86-抵紧弹簧,87-第一出气孔;9-风机,91-第三管道,92-保温罩,93-换热仓,94-抽气孔,95-第二出气孔,96-第一导风板,97-第二导风板,98-第四管道,99-三通,910-第五管道。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.如图1-13所示,本发明具有以下六个具体实施例。

22.实施例1一种液化气钢瓶滚动式退火炉,包括钢瓶本体a、底座1、炉体2、盖板3、开合装置、滚动安装架、固定装置、燃烧装置、排烟装置和风机9;炉体2固接在底座1的上表面,炉体2的内部开设有贯穿到其右侧的炉膛21,炉膛21内设有保温隔热筒22,保温隔热筒22为耐火砖砌筑而成;盖板3滑动连接在炉体2的右侧,开合装置设在底座1内,开合装置用于驱动盖板3移动;滚动安装架设在盖板3的左侧;

固定装置设在滚动安装架上;燃烧装置对称设置在炉体2的前后两侧;排烟装置设置在炉体2的顶部;风机9用于对燃烧装置输送含氧空气。

23.本实施例中:通过开合装置驱动盖板3相对于炉体2进行左右的运动,从而实现盖板3与炉体2的开合,通过开合装置的设置,可以避免在炉体2内设置轨道,从而提高盖板3与炉体2的密封性能,进而提高保温和隔热的效果。

24.滚动安装架与盖板3同步运动,当滚动安装架运动到炉体2之外时,可以进行钢瓶本体a的上料或卸料,当滚动安装架运动到炉体2之内时,可对钢瓶本体a进行退火作业。

25.滚动安装架和固定装置配合使用,可进行钢瓶本体a的固定,且在退火作业的过程中,可以实现钢瓶本体a的自转和公转,使其受热更加均匀,进而提高退火的效果。

26.钢瓶本体a位于炉膛21内时,燃烧装置在炉体2的两侧燃烧,从而对钢瓶本体a进行加热退火,风机9将外界的新鲜空气抽入炉体2内进行助燃,通过排烟装置进行高温烟气的排放,风机9抽取的新鲜空气在经过排烟装置的位置时进行预热,从而可以对排放的高温烟气中的热量进行利用,预热后的空气通入到燃烧装置处进行助燃,可以避免炉体2内的温度降低,也可以使燃料的燃烧更加充分。

27.实施例2与实施例1不同的地方在于,还包括以下内容:滚动安装架包括转套51、第一转盘52、转动电机53、第二转盘54、座板55和转轴56;转套51固接在盖板3的左侧,第一转盘52的外圈固接有环形的滑块57,转套51的内圈开设有环形的滑槽58,第一转盘52通过滑块57与滑槽58的配合转动连接在转套51内,转动电机53固接在盖板3的右侧,转动电机53的输出轴转动连接在盖板3内,且转动电机53的输出轴头部与第一转盘52的右侧中心固定连接,第二转盘54间隔设置在第一转盘52的左侧,且第二转盘54和第一转盘52的轴线重合,第二转盘54的外圈圆周均匀转动连接有滚轮59,滚轮59滚动连接在保温隔热筒22内,第一转盘52和第二转盘54相互靠近的一侧固接座板55,座板55的四角处之间固接有连接杆510,转轴56转动连接在座板55之间,转轴56绕第一转盘52和第二转盘54的轴线圆周均匀设有复数个,各转轴56上沿其轴线方向均匀固接有摩擦轮511,各转轴56的右端伸出到第一转盘52外并固接有第一传动齿轮512,转套51的内壁固接有齿圈513,第一转盘52的右侧转动连接有与第一传动齿轮512对应的第二传动齿轮514,第二传动齿轮514的两侧分别与齿圈513以及第一传动齿轮512啮合,固定装置设在座板55上并对应和转轴56设置。

28.作为本实施例进一步地实施方式,固定装置包括轨道块61和轴杆62;转轴56两侧的座板55上开设有轨道槽63,轨道块61滑动连接在轨道槽63中,轨道块61上通过支板64固接有螺纹座65,座板55上开设有供支板64通过的槽体66,座板55上还固接有安装板67,轴杆62转动连接在安装板67中,安装板67两侧的轴杆62上开设有旋向相反的螺纹槽68,两个螺纹座65分别与螺纹槽68啮合,轨道块61上还固接有支架板69,支架板69与轨道块61之间转动连接有固定轮610。

29.作为本实施例进一步地实施方式,钢瓶本体a与摩擦轮511接触时,钢瓶本体a的中心与对应固定轮610的中心之间的距离为l,且l为钢瓶本体a外径的1/10~1/5。

30.本实施例中:公开了滚动安装架和固定装置的具体结构,优选的,转轴56设置有四个,进行钢瓶本体a的上料时,将钢瓶本体a放置在最上部的转轴56上,钢瓶本体a的底部与摩擦轮511接触,通过固定装置对钢瓶本体a进行固定,然后将滚动安装架转动90

°

,再将另一个钢瓶本体a放置在最上部的转轴56上,如此循环,即可实现所有钢瓶本体a的上料。

31.如图5所示,以最上部的钢瓶本体a进行安装的说明,钢瓶本体a的底部与摩擦轮511接触,然后转动轴杆62,由于两侧的螺纹座65分别与旋向相反的两个螺纹槽68啮合,因此轴杆62转动时,两个螺纹座65可以相互靠近,轨道块61和固定轮610与螺纹座65同步运动,进而两个固定轮610在前后两侧与钢瓶本体a接触,两个固定轮610以及摩擦轮511对钢瓶本体a实现三点固定。

32.由于固定轮610的轴心位于钢瓶本体a的轴心之上,且二者的轴心距离为l,即固定轮610与钢瓶本体a的接触位置位于钢瓶本体a的轴心之上,从而可以避免钢瓶本体a的脱落,固定轮610相互靠近挤压钢瓶本体a时,该挤压力具有指向摩擦轮511的分力,从而使得钢瓶本体a与摩擦轮511压紧。

33.钢瓶本体a的上料完成后,通过开合装置将滚动安装架和盖板3左移,滚动安装架和钢瓶本体a进入炉膛21内进行退火作业。

34.在退火作业的过程中,转动电机53工作带动第一转盘52转动,由于第一转盘52和第二转盘54通过连接杆510固接为一体结构,因而第一转盘52,第二转盘54和钢瓶本体a绕转套51的轴线公转。

35.如图4所示,第一转盘52在转动时带动第二传动齿轮514公转,由于齿圈513的设置,第二传动齿轮514在公转时自转,与其啮合的第一传动齿轮512自转,进而带动转轴56和摩擦轮511自转,摩擦轮511与钢瓶本体a之间的摩擦力使得钢瓶本体a自转,从而钢瓶本体a同时实现自转和公转,从而使其受热均匀,提高退火的效果。

36.实施例3与实施例2不同的地方在于,还包括以下内容:保温隔热筒22的右侧与炉体2的右侧之间的距离等于转套51的厚度,保温隔热筒22的右侧面开设有环形的密封槽221,密封槽221内固接有凸块222,转套51的左侧面圆周均匀固接有支杆223,各支杆223的头部一体固接有安装环224,安装环224的内外与转套51的左侧面之间固接有石棉网布225,石棉网布225、安装环224和转套51围成的空间内盛装有细沙226。

37.本实施例中:公开了保温隔热筒22与转套51之间的密封结构,当盖板3向左移动时,转套51进入炉膛21中,与此同时,支杆223带动安装环224进入密封槽221中,此时石棉网布225与凸块222咬合,通过细沙226实现转套51与保温隔热筒22的密封连接,进而提高退火作业时的密封性能,提高退火效果。

38.实施例4与实施例3不同的地方在于,还包括以下内容:燃烧装置包括第一中转仓71和第二中转仓72;第一中转仓71固接在炉体2的左侧板外壁,第一中转仓71内固接有第一隔板73,第一隔板73将第一中转仓71分隔成第一燃料室74和第一空气室75,第一中转仓71的左侧板上固接有燃料管76,燃料管76上设有阀门77,第二中转仓72对称固接在炉体2的前后侧板外壁,保温隔热筒22的前后两侧对应第二中转

仓72的位置开设有燃烧腔78,第二中转仓72内固接有第二隔板79,第二隔板79将第二中转仓72分隔成第二燃料室710和第二空气室711,前后两侧的第二燃料室710与第一燃料室74通过第一管道712连接,前后两侧的第二空气室711与第一空气室75通过第二管道713连接,第二隔板79上沿其长度方向均匀固接有输送管714,输送管714的一端与第二燃料室710导通,输送管714的另一端穿过炉体2并伸入到燃烧腔78内,相邻的输送管714之间固接有燃烧管715,燃烧管715指向炉体2中心的一侧密布有喷射孔716,燃烧腔78内对应和燃烧管715的位置固接有火花塞717,炉体2上正对各燃烧管715的位置密布有喷气管718,喷气管718的两端分别与第二空气室711和燃烧腔78导通,风机9固接在炉体2的左侧板外壁,风机9的出口通过第三管道91与第一空气室75连接。

39.本实施例中:公开了燃烧装置的具体结构,退火作业时,打开阀门77,外界的天然气依次经燃料管76、第一燃料室74、第一管道712、第二燃料室710和输送管714进入燃烧管715中,并从喷射孔716喷出,风机9将新鲜空气抽取,并通过第三管道91输送到第一空气室75内,空气依次经第二管道713、第二空气室711和喷气管718喷出,并与喷射孔716喷出的天然气混合,通过火花塞717进行点火。

40.天然气在燃烧腔78位置喷射燃烧,从而对钢瓶本体a进行加热退火作业,燃烧管715的设置,使得喷射火焰沿炉膛21的长度方向均匀分布,配合钢瓶本体a的自转和公转,使得钢瓶本体a的受热更加均匀。

41.实施例5与实施例4不同的地方在于,还包括以下内容:排烟装置包括排烟仓81和泄压板82;排烟仓81固接在炉体2的顶板上表面,保温隔热筒22对应排烟仓81的位置开设有排烟腔83,排烟腔83与排烟仓81通过排烟孔84连通,排烟孔84沿排烟腔83和排烟仓81的长度方向均匀设置有复数个,泄压板82密封滑动连接在排烟仓81中,泄压板82与排烟仓81的顶板之间固接有伸缩杆85,伸缩杆85上套设有抵紧弹簧86,排烟仓81的前后两侧开设有第一出气孔87。

42.作为本实施例进一步的实施方式,排烟仓81的前后两侧固接有保温罩92,保温罩92的左右侧板之间固接有换热仓93,各保温罩92的右侧板上对应换热仓93的位置密布有抽气孔94,保温罩92远离排烟仓81的侧板下部开设有第二出气孔95,换热仓93的外壁固接有第一导风板96,保温罩92的内壁以及排烟仓81的前后侧板外壁固接有第二导风板97,第一导风板96和第二导风板97交错布置,风机9的进口固接有第四管道98,第四管道98的头部固接有三通99,三通99的另外两个接口通过第五管道910分别与前后两侧的换热仓93导通。

43.本实施例中:公开了排烟装置的具体结构,以及对风机9抽取空气的预热结构,炉膛21内进行退火作业时,燃烧时产生的高温高压气体会克服抵紧弹簧86的压力而将泄压板82顶起。

44.从而烟气经排烟孔84和第一出气孔87进入到保温罩92内,通过第一导风板96和第二导风板97的导流作用,使得烟气在保温罩92内的流动距离变长。

45.风机9工作时,新风通过抽气孔94进入换热仓93,并与保温罩92内流动的烟气进行热量交互,从而新风被预热,热交换后的烟气从第二出气孔95排出,新风吸收高温烟气中的热量,从而可将热量回收利用。

46.预热后的新风依次经第五管道910、第四管道98和第三管道91进入第一空气室75

中,预热后的空气通入到炉体2内进行助燃,可以避免炉体2内的温度降低,也可以使燃料的燃烧更加充分。

47.实施例6与实施例5不同的地方在于,还包括以下内容:开合装置包括螺纹筒41、开合电机42、螺杆43和滑座44;盖板3的左侧四角处固接有滑杆45,各滑杆45与炉体2滑动连接,底座1的上表面开设有凹槽46,凹槽46内固接有支撑板47,支撑板47沿凹槽46的长度方向均匀设有复数个,各支撑板47上前后对称固接有轴套48,螺纹筒41前后对称设有两个,前后两侧的螺纹筒41分别转动连接在前后两侧的轴套48中,各螺纹筒41的左侧固接有从动齿轮49,开合电机42固接在凹槽46的左侧,开合电机42的输出轴头部固接有主动齿轮410,两个从动齿轮49在主动齿轮410的两侧与其啮合,螺杆43啮合在螺纹筒41内,各螺杆43的右端一体固接滑座44,滑座44滑动连接在凹槽46中,凹槽46的前后侧板还固接有导向杆411,滑座44与对应的导向杆411滑动连接,盖板3的底部与滑座44固定连接。

48.本实施例中:公开了开设装置的具体结构,开合电机42工作时带动主动齿轮410转动,主动齿轮410带动与其啮合的两个从动齿轮49转动,从而螺纹筒41转动,螺纹筒41转动时可以驱动螺杆43伸缩,从而带动滑座44移动,进而盖板3移动,实现盖板3的开合。

49.开合电机42设置为伺服电机,并设置倒顺开关用于控制开合电机42的转向,从而通过控制开合电机42的转向而控制盖板3的开合。

50.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。