1.本发明涉及一种截齿装置,尤其是一种适用于岩石破碎的采煤机、掘进机、凿岩机的自动高压射流辅助破岩及泡沫灭尘截齿装置。

背景技术:

2.对于用于采煤机、掘进机、凿岩机等使用普通截齿在截割过程中,普遍存在煤岩难以截割、截齿磨损大、粉尘量大、火花易致爆炸等一系列问题,采用高压水射流和普通截齿联合破碎硬岩,可以有效地截割煤岩。但是在现有的技术中,由于受限于喷嘴靶距、输送压力等因素影响,高压射流不能及时有效的辅助产生裂纹,冲蚀能力差,并且由于泡沫喷嘴多数安装在机器的中后位置,使得泡沫无法及时对产尘点进行灭尘,并且泡沫流速度不够,可以覆盖的面积偏小,灭尘效果差,更为严重的,由于无法判断实时工况,只能高压射流及泡沫只能不间断工作。因此,需要研制一种自动高压射流辅助破岩及泡沫灭尘截齿装置。

技术实现要素:

3.针对上述存在的技术不足,本发明的目的是提供一种自动高压射流辅助破岩及泡沫灭尘截齿装置,能够根据实时工况,自动切换高压射流辅助进行破岩或者高压泡沫进行灭尘工作,实现硬岩破碎,高效灭尘,有效节能等效果。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明提供一种自动高压射流辅助破岩及泡沫灭尘截齿装置,包括截齿、高压射流发生器、泡沫发生器;所述截齿包括依次同轴线固定在一起的刃尖体、齿身、截齿座;所述刃尖体固定在齿身前端中心,所述齿身尾端伸入到截齿座内腔内,所述截齿座内腔内设置有与齿身尾端对应的弹簧减震装置,所述齿身外部套设有与截齿座固定的法兰套,所述齿身上形成有与法兰套对应的阶梯轴部,所述齿身能够沿轴向在截齿座内腔及法兰套内腔内移动,所述齿身的轴心设置有中心水道,所述中心水道的末端垂直连通有径向流道,所述齿身前端侧面设置有连通中心水道的具有内锥度的圆锥形喷嘴,所述径向流道的内径小于中心水道的内径;所述高压射流发生器、泡沫发生器平行设置于截齿座内用于与径向流道连通且所述径向流道与高压射流发生器、泡沫发生器中的一个处于连通状态时,另一个与径向流道处于非连通状态。

6.优选地,所述高压射流发生器包括高压水腔、阶梯增压腔、振荡腔及高压水入口流道,所述高压水腔、阶梯增压腔、振荡腔及高压水入口流道依次相互连通。

7.优选地,所述阶梯增压腔分为由后向前内腔直径依次变小的第一部分增压腔、第二部分增压腔、第三部分增压腔、第四部分增压腔;所述第一部分增压腔、第三部分增压腔为逐渐收缩的漏斗状腔体;所述第二部分增压腔、第四部分增压腔为圆柱体腔体,所述第四部分增压腔腔体直径与高压水入口流道直径相同。

8.优选地,所述振荡腔的前端和后端均为圆锥形腔体,中间部位为直径与锥形底部直径相等的圆柱形腔体。

9.优选地,所述泡沫发生器包括高压泡沫内腔、泡沫喷嘴、混合腔、泡沫入口流道、进气通道及单向阀;所述高压泡沫内腔、泡沫喷嘴、混合腔和泡沫入口流道依次相互连通,所述混合腔侧壁连通设置有进气通道,进气通道内设置有单向阀。

10.优选地,所述单向阀安装在进气通道的前端,所述进气通道末端位于到混合腔后端位置,且处于泡沫喷嘴的底部。

11.优选地,所述法兰套的前端安装有与齿身对应的防尘片,所述防尘片的前端与齿身接触;所述法兰套上开设有若干道密封孔,所述法兰套与齿身的接触面上的密封孔内设有o型密封圈ⅰ,所述法兰套与截齿座内腔的接触面上的密封孔内设有o型密封圈ⅱ。

12.优选地,所述弹簧减震装置包括v型圆顶弹簧,普通弹簧、弹簧垫、螺柱,所述v型圆顶弹簧和普通弹簧通过螺柱固定在截齿座内腔后部,所述v型圆顶弹簧顶部与齿身尾端接触呈半圆形结构设置,所述普通弹簧的长度小于v型圆顶弹簧的长度,所述弹簧垫安装于普通弹簧的前端。

13.优选地,所述截齿座上设置有连通截齿座内腔的泄漏孔。

14.优选地,所述径向流道的两端形成有用于与高压射流发生器、泡沫发生器连通的环形凹槽,所述环形凹槽的内径大于径向流道的内径。

15.本发明的有益效果在于:

16.(1)圆锥形喷嘴开设在齿身前端侧向位置,在不降低刃尖体强度基础上,喷射靶距最近,可以最大程度上辅助截齿进行破岩并且及时精确对产尘点进行灭尘;

17.(2)截齿可以根据实时工况,及处于截割和不截割状态,自动切换高压射流辅助进行破岩或者高压泡沫进行灭尘工作,避免高压射流及泡沫不间断工作,减少能量浪费,同时消除高压射流和泡沫喷出时间滞后的问题以及及时冲走喷嘴堵塞物,避免堵塞;

18.(3)在高压水泵压力流量一定的情况下,射流通过在截齿座中设置的阶梯增压腔,可以完成压力的提升;升压后的射流经过震荡腔后可以产生高频“水锤压力”,代替生单一“滞止压力”的连续高压射流,可以加剧岩石破碎和疲劳破坏,辅助效果远强于普通射流。

19.(4)高压泡沫液在通过泡沫喷嘴后在混合腔内部形成负压,吸取空气与泡沫液碰撞和混合,提高泡沫的产生量和增加泡沫的空泡体积;单向阀可以有效避免泡沫液回流到进气通道内部,可以有效避免无法得到高质量泡沫。

20.(5)弹簧减震装置在截齿截割岩石,通过v型圆顶弹簧和普通弹簧二级缓冲结构,轴向减震效果明显,可以有效避免齿身及其他结构冲击破坏,且v型圆顶弹簧相较于普通v型弹簧,具有在高强度重复工作时依旧可以保持弹性不失效。截齿在不截割时,其可以及时将齿身回复到初始位置,保证泡沫灭尘。

21.(6)截齿装置结构简单紧凑,可靠性高,外形与普通截齿相同,拆装方便,具有广泛的适用性。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

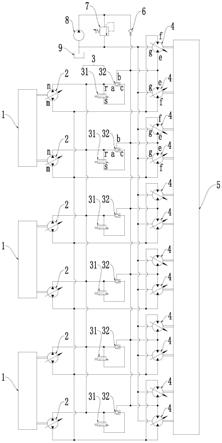

23.图1为本发明的一种自动高压射流辅助破岩及泡沫灭尘截齿装置高压泡沫灭尘结构图;

24.图2为本发明的一种自动高压射流辅助破岩及泡沫灭尘截齿装置高压射流辅助破岩结构图;

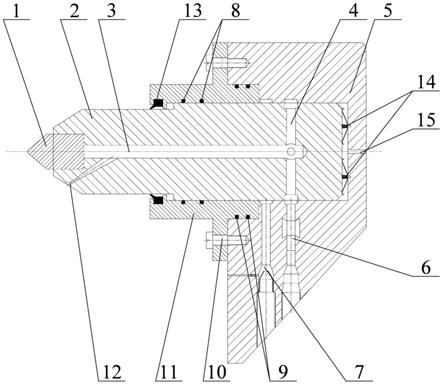

25.图3a为本发明的高压射流发生器结构图;

26.图3b为本发明的泡沫发生器结构图;

27.图4为本发明的弹簧减震装置结构图;

28.附图标记说明:

29.1、刃尖体,2、齿身,3、中心水道,4、径向流道,5、截齿座,6、高压射流发生器,6-1、高压水腔,6-2、阶梯增压腔,6-3、振荡腔,6-4、高压水入口流道,7、泡沫发生器,7-1、高压泡沫内腔,7-2、泡沫喷嘴,7-3、混合腔,7-4、泡沫入口流道,7-5、进气通道,7-6、单向阀,8、o型密封圈ⅰ,9、o型密封圈ⅱ,10、螺栓,11、法兰套,12、喷嘴,13、防尘片,14、弹簧减震装置,14-1、v型圆顶弹簧,14-2、普通弹簧、14-3、弹簧垫,14-4、螺柱,15、泄漏孔。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.如图1-4所示,本实例提供一种自动高压射流辅助破岩及泡沫灭尘截齿装置,包括截齿、高压射流发生器6、泡沫发生器7;所述截齿包括依次同轴线固定在一起的刃尖体1、齿身2、截齿座5;所述刃尖体1固定在齿身2前端中心,所述齿身2尾端伸入到截齿座5内腔内,所述截齿座5内腔内设置有与齿身2尾端对应的弹簧减震装置14,所述齿身2外部套设有与截齿座5固定的法兰套11,所述齿身2上形成有与法兰套11对应的阶梯轴部,所述齿身2能够沿轴向在截齿座5内腔及法兰套11内腔内移动,所述齿身2的轴心设置有中心水道3,所述中心水道3的末端垂直连通有径向流道4,所述齿身2前端侧面设置有连通中心水道3的具有内锥度的圆锥形喷嘴12,所述径向流道4的内径小于中心水道3的内径;所述高压射流发生器6、泡沫发生器7平行设置于截齿座5内用于与径向流道4连通且所述径向流道4与高压射流发生器6、泡沫发生器7中的一个处于连通状态时,另一个与径向流道4处于非连通状态。

32.所述高压射流发生器6包括高压水腔6-1、阶梯增压腔6-2、振荡腔6-3及高压水入口流道6-4,所述高压水腔6-1、阶梯增压腔6-2、振荡腔6-3及高压水入口流道6-4依次相互连通。

33.所述阶梯增压腔6-2分为由后向前内腔直径依次变小的第一部分增压腔、第二部分增压腔、第三部分增压腔、第四部分增压腔;所述第一部分增压腔、第三部分增压腔为逐渐收缩的漏斗状腔体;所述第二部分增压腔、第四部分增压腔为圆柱体腔体,所述第四部分增压腔腔体直径与高压水入口流道6-4直径相同。

34.所述振荡腔6-3的前端和后端均为圆锥形腔体,中间部位为直径与锥形底部直径相等的圆柱形腔体。

35.所述泡沫发生器7包括高压泡沫内腔7-1、泡沫喷嘴7-2、混合腔7-3、泡沫入口流道

7-4、进气通道7-5及单向阀7-6;所述高压泡沫内腔7-1、泡沫喷嘴7-2、混合腔7-3和泡沫入口流道7-4依次相互连通,所述混合腔7-3侧壁连通设置有进气通道7-5,进气通道7-5内设置有单向阀7-6。

36.所述单向阀7-6安装在进气通道7-5的前端,所述进气通道7-5末端位于到混合腔7-3后端位置,且处于泡沫喷嘴7-2的底部。

37.所述法兰套11的前端安装有与齿身2对应的防尘片13,所述防尘片13的前端与齿身2接触;所述法兰套11上开设有若干道密封孔,所述法兰套11与齿身2的接触面上的密封孔内设有o型密封圈ⅰ8,所述法兰套11与截齿座5内腔的接触面上的密封孔内设有o型密封圈ⅱ9。

38.所述弹簧减震装置14包括v型圆顶弹簧14-1,普通弹簧14-2、弹簧垫14-3、螺柱14-4,所述v型圆顶弹簧14-1和普通弹簧14-2通过螺柱14-4固定在截齿座5内腔后部,所述v型圆顶弹簧14-1顶部与齿身2尾端接触呈半圆形结构设置,所述普通弹簧14-2的长度小于v型圆顶弹簧14-1的长度,所述弹簧垫14-3安装于普通弹簧14-2的前端。

39.所述截齿座5上设置有连通截齿座5内腔的泄漏孔15,用于避免截齿座5内腔内压力过大对截齿座造成的损伤。

40.所述径向流道4的两端形成有用于与高压射流发生器6、泡沫发生器7连通的环形凹槽,所述环形凹槽的内径大于径向流道4的内径。

41.工作原理

42.当截齿处于没有截割岩石的状态时,齿身2在截齿座5中受到射流高压、泡沫高压及弹簧减震装置14的力作用,使得齿身2轴肩抵至法兰套11环形凸起,此时高压射流通道关闭,高压泡沫通道与径向流道4连接,泡沫灭尘处于开启状态。高压泡沫液通过管道到达进入高压泡沫内腔,由于泡沫喷嘴7-2收缩,使得泡沫液加速,形成高速高压泡沫液,并在混合腔内部空腔处形成负压,外部空气在负压的作用下通过进气通道7-5和单向阀7-6进入混合腔,与泡沫液碰撞、混合,完成泡沫急剧产生和泡沫空泡体积的增加,后再沿喷嘴12喷出进行泡沫灭尘。

43.然后,当截割硬岩时,齿身2受岩石阻力整体后移,直至齿身2尾端抵于弹簧减震装置14的螺柱顶端,由于存在弹簧减震装置14的二级缓冲减震,可以有效的减小对齿座结构的冲击破坏。此时高压泡沫通道关闭,高压射流通道与径向流道4连接,高压射流辅助破岩处于开启状态,实现自动切换功能。高压射流通过管道到达进入高压水腔6-1,由于阶梯增压腔6-2的存在,压力迅速增大,流速度升高,完成自增压。升压后的射流经过震荡腔6-3后可以产生高频“水锤压力”,应力波在岩石内部叠加、反射等作用可以加剧岩石破碎和疲劳破坏,辅助效果远强于普通射流。且高压射流可以及时、准确通过喷嘴12,保证喷出高压水可以及时产生裂纹,辅助截齿破岩,并且因为喷嘴12的靶距较近,可以在不降低刃尖体1强度的前提下,起到最大的辅助效果。且喷嘴12若有堵塞物,亦可冲开。

44.当截齿脱离岩石后卸载受力,齿身2在截齿座5中受到射流高压、泡沫高压及弹簧减震装置14的力作用,齿身2向前移动,使得齿身2轴肩抵至法兰套11环形凸起,高压射流自动切换至高压泡沫,因为喷嘴12靠近出尘点,可以最大限度地抑制粉尘。

45.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围

之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。