1.本实用新型属于环保技术领域,具体涉及一种危废焚烧系统。

背景技术:

2.危废,又称危险废物,是指列入国家危险废物名录或者根据国家规定的危险废物鉴别标准和鉴别方法认定的具有危险特性的固体废物。危废中含大量有害物质,会对周围环境造成巨大的破坏,对人类生活的危害极大,因此必须进行无害化处理。危废焚烧是目前应用较多的一种技术方案,可以有效针对可燃性危废,实现无害化,减量化。但由于危废中有害成分太多,经过高温焚烧后产生的气体中含有较高浓度的二噁英、粉尘、so

x

、hcl、no

x

等污染物,必须经过烟气净化系统处理达标才能排放。尤其是二噁英和hcl的含量较高,二噁英是目前已知最毒的物质,对人体危害极大;而高浓度的hcl不仅处理难度大,而且腐蚀性极强,对焚烧炉下游设备材料要求极高。

3.危废焚烧污染物中一般含有粉尘(飞灰)、no

x

、hcl、so2和二噁英等有害物质。其中,粉尘一般采用布袋除尘器,可以有效实现除尘目的。飞灰是焚烧后在系统设备下收集的灰,主要来源是烟气中的粉尘以及烟气净化工艺产生的灰如脱酸灰等。由于烟气中的粉尘含有重金属等有害物质,因此收集的飞灰大部分属于危废,而危废的处理成本非常高。no

x

的含量相对较低,可采用sncr脱硝,但会导致氨逃逸。氨逃逸在后端低温情况下可能与烟气中的hcl等反应生成气溶胶,不但造成污染,还会导致粉尘超标。hcl以及so2由于原始浓度高,要达到排放标准,一般需要采用多种脱酸工艺耦合,如干法 湿法等等。二噁英一般设置二燃室,提供>1100℃,2s的烟气停留时间以降低二噁英的原始生成。但由于烟气中尤其是粉尘中携带大量二噁英前驱物,导致在200~550℃左右的区间再生成二噁英,因此现有危废焚烧项目一般都采用喷水急冷塔在1s以内使烟气快速降温避开这一区域,从而降低二噁英浓度。但即使如此,经急冷后烟气中二噁英浓度仍然可以达到接近10ng-teq/nm3,后端就算设置活性炭吸附也存在达标风险。同时,由于急冷塔一般采用喷水快速蒸发急冷,一方面导致烟气200~550℃这部分的余热能量损失,无法利用;另一方面,随着温度的降低和含水率的提高,导致急冷塔后烟气的腐蚀性以及湿度大大增加,更容易引起设备的腐蚀和堵塞问题。

4.关于危废焚烧系统的专利与应用较多,目前比较成熟的主流工艺采用:急冷 干法脱酸 活性炭喷射 布袋 湿法的技术组合,如公告号cn103611399b的专利:该技术将焚烧后的烟气通过双流体喷枪急冷避开二噁英再生成区间,然后经过干法脱酸,活性炭吸附二噁英与重金属,布袋除尘,最后经过湿法脱酸后排放。该技术目前应用较多,但存在二噁英减量不彻底、飞灰产量大、能量利用率不高、脱酸效率不高、无脱硝系统、易腐蚀易堵塞、整体烟气排放标准不高等缺点。

5.公告号cn109185897b则提供了一套应用于高氯危废焚烧烟气的气体净化及飞灰处理系统,其中烟气净化采用急冷 催化布袋 干法脱酸 布袋 水洗脱酸 碱洗脱酸 湿式电除尘 活性炭层吸附。该技术主要针对高氯危废焚烧,因此在脱酸、脱二噁英等方面采用了多组工艺耦合以提高效率,对危废原料适应性更高,净化效率更高。但系统显得较为复杂,

也没有解决急冷带来的腐蚀、堵塞、低能量利用率等问题。

6.公告号cn211345334u的专利采用余热锅炉 省煤器 半干法脱酸 活性炭喷射 除尘器 换热器 scr 换热器。该技术引入余热锅炉、省煤器、换热器等设备,对焚烧产生的烟气余热进行回收利用;通过省煤器实现急冷降温以降低二噁英生成;采用半干法技术进行脱酸;后端接scr脱硝,实现no

x

超低排放。但该技术存在省煤器急冷难度大、低温scr需要消耗蒸汽加热、二噁英减排不彻底、半干法脱酸效率不高等问题。

7.综上所述,目前针对危废焚烧的系统技术主要存在以下问题:

8.(1)采用急冷塔降温减少二噁英生成,但如果采用喷水急冷的方式,会损失大量烟气的余热,且引起后端设备的腐蚀和堵塞问题。若采用cn211345334u提到的省煤器,相比直接蒸发换热的高效率,省煤器的换热效率较低,要在1s内将烟气快速降温难度极大,而且降温后的烟气虽然含水率没有上升,但腐蚀性仍然较高。

9.(2)二噁英减排不彻底,急冷塔仅能降低二噁英的再生成,但实际上急冷后二噁英量仍然较高。而且目前危废标准太低,存在提标的需求。如现行国标危废二噁英排放标准为0.5ng-teq/nm3,而作为对比,垃圾焚烧国标要求为0.1,部分项目甚至要求做到0.01。

10.(3)常规技术减排效果较差,我国现行的危废烟气排放标准远远不及类似的生活垃圾焚烧标准,未来势必面临着提标改造的需求。而如果采用cn109185897b的系统,整体工艺链又过于冗长,且仍无法解决能量利用、腐蚀、堵塞等等问题。

11.(4)现有技术稳定性不足,由于危废的性质复杂多变,其烟气污染物浓度变化很大,而现有技术显然无法承受污染物的的大幅波动,例如针对高氯危废,就需要采用类似cn109185897b这种更多工艺更高效的系统。

12.(5)采用干法脱酸,导致飞灰量大增,而单一除尘器收集的飞灰既有烟气中的粉尘,又有脱酸副产物,只能被认定为危废,处理成本大增。

技术实现要素:

13.针对现有技术的不足,本实用新型提供一种危废焚烧系统,对危废的适应性强,有效解决二噁英的再生成问题,同时提高系统的能量利用率,缩短工艺链长度,实现危废的烟气超低排放。

14.本实用新型是通过以下技术方案实现的:

15.一种危废焚烧系统,包括危废焚烧炉、一级余热锅炉、高温除尘器、二级余热锅炉、干法脱酸系统、中高温除尘-脱硝脱二噁英装置、省煤器、ggh烟气换热器、湿法脱酸系统、引风机、烟囱;

16.其中,所述危废焚烧炉通过烟道依次连接所述一级余热锅炉、所述高温除尘器、所述二级余热锅炉、所述中高温除尘-脱硝脱二噁英装置、所述省煤器和所述ggh烟气换热器;

17.所述干法脱酸系统通过烟道设置于所述二级余热锅炉和所述中高温除尘-脱硝脱二噁英装置之间;

18.所述ggh烟气换热器包括烟气入口、热烟气口、冷烟气口和烟气出口,所述省煤器通过烟道连接至所述ggh烟气换热器的烟气入口,所述ggh烟气换热器的热烟气口通过烟道连接至所述湿法脱酸系统,所述湿法脱酸系统通过烟道回连至所述ggh烟气换热器的冷烟气口,所述ggh烟气换热器的烟气出口通过烟道与所述引风机相连;

19.所述引风机通过烟道连接至所述烟囱。

20.优选地,还包括焚烧飞灰处置系统,所述危废焚烧炉、所述一级余热锅炉和所述高温除尘器均另设烟道连接至所述焚烧飞灰处置系统。

21.优选地,还包括喷氨系统,所述喷氨系统设置于所述一级余热锅炉和所述高温除尘器之间;或设置于所述高温除尘器和所述二级余热锅炉之间;或设置于所述二级余热锅炉和所述中高温除尘-脱硝脱二噁英装置之间。

22.优选地,还包括脱酸灰循环系统和脱酸灰资源化利用系统,两者均与所述中高温除尘-脱硝脱二噁英装置相连,其中,所述脱酸灰循环系统通过烟道回连至所述二级余热锅炉和所述中高温除尘-脱硝脱二噁英装置之间。

23.优选地,还包括余热利用装置,所述省煤器另设烟道依次连接所述二级余热锅炉和所述一级余热锅炉,并最终连接至所述余热利用装置。

24.优选地,所述高温除尘器为高温陶瓷除尘器或高温金属除尘器。

25.优选地,所述中高温除尘-脱硝脱二噁英装置为一体化装置或中高温除尘装置 scr脱硝脱二噁英装置的分体式设计;所述中高温除尘-脱硝脱二噁英装置的滤芯为陶瓷或金属材质。

26.本实用新型的有益效果如下:

27.(1)在高温段即进行除尘,避免二噁英低温区域的再合成。从而无需使用急冷塔,烟气的剩余热量可以回收利用,也避免了喷水急冷带来的腐蚀、堵塞等问题。危废二噁英高的一大原因在于200~550℃左右的再合成,而飞灰是二噁英再合成主要的反应物以及催化剂来源,因此在高温处将烟气中的飞灰几乎完全去除,将大大降低二噁英的再合成,从而避免使用急冷塔。

28.(2)高温段除尘后,烟气中粉尘含量大幅降低,减少了烟气对后续设备的磨损。

29.(3)采用中高温脱硝技术,脱硝效率更高,实现超低排放。由于脱硝温度高,且布置在高温陶瓷除尘器后,因此无需对烟气加热,也无需担心硫酸氢铵或者碱金属中毒风险,系统运行成本低,催化剂的效率高且寿命长。

30.(4)设置两级除尘器,将烟气中毒性较大的飞灰和无毒无害的脱酸灰分离,飞灰作为危废处理,而脱酸灰可以实现资源化利用。该方案相比常规方案(将两者混合导致都要作为危废处理),有效降低了作为危废的飞灰产量。

31.(5)设置催化脱二噁英装置,而不是活性炭喷射,一方面,二噁英去除更彻底;另一方面,避免喷活性炭导致再次产生危废。

32.(6)设置多级余热利用系统,焚烧后的烟气热量得到最大化回收,提高焚烧厂的经济效益。相比于常规危废焚烧系统需要急冷导致200~550℃烟气余热无法利用,本实用新型几乎可以将烟气的余热全部利用。

33.(7)湿法前设置ggh系统,使最终排放的烟气温度较高,减少烟气对引风机、烟囱的腐蚀,也提高了烟气的扩散性,降低了污染物的落地浓度,减少污染物对环境的危害。

34.(8)使用scr脱硝,而不是sncr,使得氨逃逸较低,避免烟气中过量氨与hcl等在低温情况下生成氯化铵等气溶胶,导致粉尘超标。

35.(9)采用多级串联方式,两级脱酸,两级除尘,两级脱二噁英,烟气净化效率高,对原料适应性强,实现超低排放。

附图说明

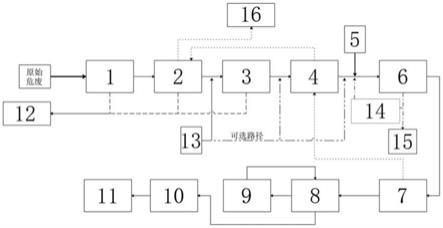

36.图1为本实用新型的危废焚烧系统的工艺流程图;

37.图2为ggh烟气换热器的局部放大图;

38.图中:1、危废焚烧炉;2、一级余热锅炉;3、高温除尘器;4、二级余热锅炉;5、干法脱酸系统;6、中高温除尘-脱硝脱二噁英装置;7、省煤器;8、ggh烟气换热器;8-1、烟气入口;8-2、热烟气口;8-3、冷烟气口;8-4、烟气出口;9、湿法脱酸系统;10、引风机;11、烟囱;12、焚烧飞灰处置系统;13、喷氨系统;14、脱酸灰循环系统;15、脱酸灰资源化利用系统;16、余热利用装置。

具体实施方式

39.下面结合附图与具体实施例对本实用新型做进一步详细说明。

40.实施例1

41.一种危废焚烧系统,如图1所示,包括危废焚烧炉1、一级余热锅炉2、高温除尘器3、二级余热锅炉4、干法脱酸系统5、中高温除尘-脱硝脱二噁英装置6、省煤器7、ggh烟气换热器8、湿法脱酸系统9、引风机10、烟囱11。

42.所述危废焚烧炉1通过烟道依次连接所述一级余热锅炉2、所述高温除尘器3、所述二级余热锅炉4、所述中高温除尘-脱硝脱二噁英装置6、所述省煤器7和所述ggh烟气换热器8。

43.所述干法脱酸系统5通过烟道设置于所述二级余热锅炉4和所述中高温除尘-脱硝脱二噁英装置6之间。

44.如图2所示,所述ggh烟气换热器8包括烟气入口8-1、热烟气口8-2、冷烟气口8-3和烟气出口8-4,所述省煤器7通过烟道连接至所述ggh烟气换热器8的烟气入口8-1,所述ggh烟气换热器8的热烟气口8-2通过烟道连接至所述湿法脱酸系统9,所述湿法脱酸系统9通过烟道回连至所述ggh烟气换热器8的冷烟气口8-3,所述ggh烟气换热器8的烟气出口8-4通过烟道与所述引风机10相连。

45.所述引风机10通过烟道连接至所述烟囱11。

46.如图1所示,还包括焚烧飞灰处置系统12,所述危废焚烧炉1、所述一级余热锅炉2和所述高温除尘器3均另设烟道连接至所述焚烧飞灰处置系统12。

47.如图1所示,还包括喷氨系统13,所述喷氨系统13设置于所述一级余热锅炉2和所述高温除尘器3之间;或设置于所述高温除尘器3和所述二级余热锅炉4之间;或设置于所述二级余热锅炉4和所述中高温除尘-脱硝脱二噁英装置6之间。

48.如图1所示,还包括脱酸灰循环系统14和脱酸灰资源化利用系统15,两者均与所述中高温除尘-脱硝脱二噁英装置6相连,其中,所述脱酸灰循环系统14通过烟道回连至所述二级余热锅炉4和所述中高温除尘-脱硝脱二噁英装置6之间。

49.如图1所示,还包括余热利用装置16,所述省煤器7另设烟道依次连接所述二级余热锅炉4和所述一级余热锅炉2,并最终连接至所述余热利用装置16。

50.一种优选的方案,所述高温除尘器3可以采用高温陶瓷除尘器,也可采用其他形式,如高温金属除尘器,只需满足耐高温、耐腐蚀、除尘效率高的要求即可。

51.一种优选的方案,所述中高温除尘-脱硝脱二噁英装置6只需具备脱硝脱二噁英及

除尘功能即可,可以为一体化装置,也可设置成分体式设计,如中高温除尘装置 scr脱硝脱二噁英装置等。所述中高温除尘-脱硝脱二噁英装置6的滤芯可采用陶瓷工艺,也可采用金属等其它材料。

52.一种优选的方案,余热利用系统可以采用余热锅炉(一级余热锅炉2和二级余热锅炉4),也可采用其他能够回收热量的装置。

53.实施例2

54.采用实施例1所述的危废焚烧系统进行垃圾焚烧处理,如图1所示,具体步骤如下:

55.(1)危废(垃圾)进入危废焚烧系统后,首先进入危废焚烧炉1焚烧,所述危废焚烧炉1还包括二燃室,提供>1100℃的焚烧温度,烟气停留时间为2s,以降低二噁英产量。

56.(2)焚烧后的高温烟气经过一级余热锅炉2回收其中的热量,降温至550℃左右进入高温除尘器3(高温陶瓷除尘器),高温陶瓷除尘器采用陶瓷过滤滤芯,具有除尘效率高、耐温耐腐蚀等特点,除尘效率>99.9%,可以将烟气中的大部分粉尘拦截去除。

57.(3)除尘后烟气进入二级余热锅炉4,再次进行余热回收,同时烟气温度降至250~300℃。由于二噁英的再生成主要依赖粉尘中的氯源、碳源、重金属催化剂等,因此,在550℃以上将粉尘脱除后,降温过程中二噁英的再生成得到大幅度抑制,无需设置急冷,采用常规的余热锅炉即可实现降温与能量回收。

58.(4)250~300℃的烟气进入中高温除尘-脱硝脱二噁英装置6,通过干法脱酸系统5喷入氢氧化钙或者小苏打等脱酸剂,使之与烟气中的酸性气体反应,降低酸性气体浓度,并降低腐蚀风险。所述中高温除尘-脱硝脱二噁英装置6也作为脱酸的反应容器使用。

59.(5)所述中高温除尘-脱硝脱二噁英装置6设置有催化陶瓷滤芯,在陶瓷滤芯上覆盖催化剂。滤芯除尘,将干法产生的飞灰收集,确保粉尘达标。催化剂同时催化脱硝脱二噁英,且其脱二噁英原理为完全分解,净化方式最为彻底。

60.(6)经过中高温除尘-脱硝脱二噁英装置6后,烟气完成脱硝、脱二噁英、除尘以及部分脱酸,进入省煤器7进一步回收剩余的能量,烟温降至200℃左右。此时,由于烟气中污染物含量大幅降低,尤其酸性气体以及粉尘,因此大大降低了后端设备的腐蚀、堵塞风险。

61.(7)200℃左右的烟气经过ggh烟气换热器8后再进入湿法脱酸系统9,脱除剩余的酸性气体并回流至ggh烟气换热器8中,ggh烟气换热器8将湿法前的高温烟气与湿法后的低温烟气进行换热。在高温段,烟气从200℃降至100℃左右后进入湿法脱酸系统9,在低温段,从湿法脱酸系统9出来的60℃左右的烟气被加热至160℃左右。湿法前后的烟气在ggh烟气换热器8内实现不接触换热,大大提高了烟气排放的扩散性,降低烟气污染物的落地浓度,降低了烟气对引风机10、烟囱11等的腐蚀。

62.(8)最后经湿法脱酸系统9回流至ggh烟气换热器8中的烟气通过烟气出口8-4进入引风机10,洁净烟气达标后通过引风机10由烟囱11排入大气中。

63.(9)危废焚烧炉1、一级余热锅炉2以及高温除尘器3收集的飞灰中都含有较多重金属等有害物质,仍然属于危废,需要统一收集,专门处理。因此危废焚烧炉1、一级余热锅炉2和高温除尘器3产生的灰进入焚烧飞灰处置系统12进行无害化处理。

64.(10)喷氨系统13向烟气中喷入氨或尿素等作为scr脱硝的反应剂,利用高温烟气热量蒸发后生成nh3在催化剂作用下与no

x

反应生成无害的n2。所述喷氨系统13的喷射点可选择合适的位置(如图1所示,可设置于一级余热锅炉2与高温除尘器3之间,或设置于高温

除尘器3与二级余热锅炉4之间,或设置于二级余热锅炉4与中高温除尘-脱硝脱二噁英装置6之间),如在高温除尘器3前喷射,有助于抑制二噁英生成,且氨的混合更加均匀。scr脱硝具有脱硝效率高、反应剂耗量低、氨逃逸低等优势,催化脱二噁英可以将二噁英完全分解,是最彻底的二噁英减排方式。

65.(11)由于原烟气已经经过了高温除尘,烟气中粉尘含量极低,中高温除尘-脱硝脱二噁英装置6收集的飞灰主要是脱酸副产物,其中一部分可以通过脱酸灰循环系统14循环至所述中高温除尘-脱硝脱二噁英装置6前进一步脱酸,提高脱酸效率,提高脱酸剂的利用率。剩余副产物成分比较单一,且有害的重金属、二噁英含量很低,可以通过脱酸灰资源化利用系统15进行资源化利用。

66.(12)一级余热锅炉2、二级余热锅炉4和省煤器7通过烟气余热加热蒸汽的方式回收烟气的能量至余热利用装置16实现余热利用。

67.上面所述的实施例仅仅是本实用新型的优选实施方式进行描述,并非对本实用新型的构思和范围进行限定,在不脱离本实用新型设计构思的前提下,本领域技术人员对本实用新型的技术方案作出的任何修改、等同替换、改进等均应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。