1.本发明属于电力设备技术领域,具体涉及一种用于中频炉炉壳外壁的打孔校准装置。

背景技术:

2.中频炉是一种将工频50hz交流电转变为中频的电源装置,中频炉的工作频率在50-2000hz之间,广泛用于有色金属和黑色金属的熔炼。与其他铸造设备相比较,中频炉具有热效率高、熔炼时间短、合金元素烧损少、熔炼材质广、对环境污染小、能精确控制金属液的温度和成分等优点。中频炉由炉盖、坩埚、减速机、感应圈、出钢口和炉壳等组成,炉壳通常通过铸造而成,炉壳上通过冲裁的方式开设有腰型槽。

3.目前对中频炉炉壳外壁进行打孔时存在以下问题:(1)由于炉壳为弧面,采用现有的环形切割刀对炉壳进行打孔时,切割刀上各处受到的作用力大小不同,使用一段时间后切割刀上部分位置会出现较大程度的磨损,其余部分位置受到的磨损较小,在此情况下依然需要对切割刀整体进行更换,造成材料浪费;(2)通过切割刀对炉壳进行打孔时,炉壳收到冲击力作用容易出现形变,导致开出的腰型孔形状不规则,影响了炉壳的成型质量。

技术实现要素:

4.为解决上述技术问题,本发明采用如下技术方案:一种用于中频炉炉壳外壁的打孔校准装置,包括水平的底板,底板上表面均匀固定安装有支撑柱,均匀设置的支撑柱顶部共同固定安装有水平的加工台;所述底板上安装有夹紧机构和打孔机构;所述夹紧机构包括两个左右对称安装在加工台上的弧形板,弧形板贯穿加工台且与加工台滑动配合,弧形板顶端开设有夹紧槽,弧形板底端通过轴承架转动安装有水平的滚筒;底板上对应滚筒的位置竖直固定安装有气缸,气缸顶部固定安装有水平的升降板,升降板上表面与滚筒相贴合。

5.所述打孔机构包括两个沿弧形板长度方向滑动安装在底板上的电动滑块,电动滑块上固定安装有液压缸,液压缸为竖直状态且两个液压缸对称布置在加工台左右两侧;两个液压缸顶端均固定安装有水平板,两个水平板之间固定安装有位于两个弧形板中间的升降台,升降台上表面竖直固定安装有驱动电机,驱动电机的下端输出轴贯穿升降台的下端面且固定安装有竖直的方形套筒,方形套筒底端通过弹性伸缩方式滑动安装有竖直的方形柱,方形柱底端固定安装有水平的圆形板,圆形板底面竖直固定安装有砂轮,砂轮底面沿其周向通过可拆卸的方式安装有若干个楔形的切割块;方形套筒顶面沿圆形板周向均匀固定安装有若干个竖直的第一承压杆,圆形板顶面沿其周向均匀固定安装有若干个竖直的第二承压杆,第一承压杆和第二承压杆顶端均安装有与升降台底面滚动配合的滚珠,升降台底面沿圆形板周向均匀固定安装有若干个半球块。

6.作为本发明的一种优选技术方案,所述弧形板前后端面上均沿前后方向滑动安装有横截面为方形的限位杆,弧形板内部转动安装有沿前后方向布置的双向螺杆,双向螺杆

端部伸入限位杆内且与限位杆螺纹配合,弧形板外壁上开设有容纳槽,容纳槽端面上固定安装有与双向螺杆配合的轴承,双向螺杆中部固定安装有位于容纳槽内的转动块。

7.作为本发明的一种优选技术方案,所述中频炉炉壳外壁的打孔校准装置还包括定形机构,定形机构包括固定安装在加工台上表面的支撑板,支撑板顶部固定安装有弧形的第一定形板,第一定形板上开设有贯穿第一定形板的落料槽。

8.作为本发明的一种优选技术方案,所述定形机构还包括通过连接块对称固定安装在液压缸缸体上的伸缩板,伸缩板为竖直状态且伸缩板伸缩段朝向第一定形板的一侧固定安装有水平的连接板,两个连接板之间固定安装有弧形的第二定形板,第二定形板位于砂轮正下方且第二定形板上开设有贯穿第二定形板的通槽。

9.作为本发明的一种优选技术方案,所述伸缩板的伸缩段朝向液压缸的表面固定安装有挡片,液压缸伸缩段朝向伸缩板的一侧固定安装有位于挡片下方的提升板。

10.作为本发明的一种优选技术方案,所述水平板底面对应连接板的位置竖直固定安装有导向杆,导向杆上竖直滑动安装有压块,压块底面与连接板顶面相互配合,压块顶面与水平板底面之间固定连接有竖直的连接弹簧,压块的侧壁为倾斜面,水平板底面水平滑动安装有与压块侧壁相贴合的楔形板。

11.作为本发明的一种优选技术方案,所述升降台上水平滑动且左右对称安装有两个竖直的第一弹性伸缩杆,第一弹性伸缩杆贯穿升降台且第一弹性伸缩杆底端固定安装有敲击块。

12.作为本发明的一种优选技术方案,所述升降台上左右对称且固定安装有两个承压板,相邻的承压板与第一弹性伸缩杆之间固定连接有水平的第二弹性伸缩杆;驱动电机为双轴电机,且驱动电机的上端输出轴上固定安装有水平的安装轮,安装轮的圆周面上均匀固定安装有若干个推块。

13.作为本发明的一种优选技术方案,所述液压缸的伸缩段与水平板之间固定连接有加强板。

14.本发明至少具有如下有益效果:(1)通过本发明对中频炉炉壳外壁进行打孔时,打孔机构中的若干个切割块跟随砂轮在转动状态下对炉壳进行冲裁;在长时间使用的情况下,避免了部分切割块磨损度过高的情况出现,保证了各个切割块的磨损程度一致,从而减少了材料浪费;本发明通过砂轮和切割块自身的上下振动,以及敲击块的敲击作用,使得相邻切割块之间夹杂的炉壳废料脱落,从而保证了切割块的冲裁效果。

15.(2)本发明通过定形机构中的第一定形板对炉壳内壁进行支撑,通过第二定形板对炉壳外壁进行支撑,保证了打孔机构对炉壳进行开孔时炉壳不会出现形变,从而保证了开出的腰型孔形状规则;本发明在开孔结束后,通过在转动状态下水平运动砂轮对腰型孔两侧壁进行校准,保证了腰型槽两侧壁平齐,进一步保证了开出的腰型孔形状规则。

附图说明

16.下面结合附图和实施例对本发明进一步说明。

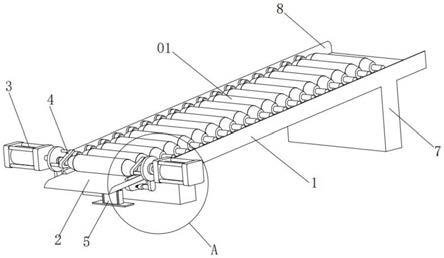

17.图1为本发明实施例中中频炉炉壳外壁的打孔校准装置的第一立体结构示意图。

18.图2为本发明实施例中中频炉炉壳外壁的打孔校准装置的第二立体结构示意图。

19.图3为图2中a处的放大示意图。

20.图4为本发明实施例中中频炉炉壳外壁的打孔校准装置的正视图。

21.图5为图4中b处的放大示意图。

22.图6为本发明实施例中夹紧机构的部分内部结构示意图。

23.图中:1、底板;2、加工台;3、夹紧机构;301、弧形板;302、轴承架;303、滚筒;304、气缸;305、升降板;306、限位杆;307、双向螺杆;308、容纳槽;309、轴承;310、转动块;4、打孔机构;401、液压缸;402、水平板;403、升降台;404、驱动电机;405、方形套筒;406、方形柱;407、圆形板;408、砂轮;409、切割块;410、第一承压杆;411、第二承压杆;412、滚珠;413、半球块;414、第一弹性伸缩杆;415、敲击块;416、承压板;417、第二弹性伸缩杆;418、安装轮;419、推块;420、加强板;5、定形机构;501、第一定形板;502、落料槽;503、伸缩板;504、连接板;505、第二定形板;506、通槽;507、挡片;508、提升板;509、导向杆;510、压块;511、连接弹簧;512、楔形板。

具体实施方式

24.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

25.如图1和图4所示,本实施例提供了一种用于中频炉炉壳外壁的打孔校准装置,包括水平的底板1,底板1上表面均匀固定安装有支撑柱,均匀设置的支撑柱顶部共同固定安装有水平的加工台2;所述底板1上安装有夹紧机构3和打孔机构4;所述夹紧机构3包括两个左右对称安装在加工台2上的弧形板301,弧形板301贯穿加工台2且与加工台2滑动配合,弧形板301顶端开设有夹紧槽,弧形板301底端通过轴承架302转动安装有水平的滚筒303;底板1上对应滚筒303的位置竖直固定安装有气缸304,气缸304顶部固定安装有水平的升降板305,升降板305上表面与滚筒303相贴合。

26.如图1和图6所示,弧形板301前后端面上均沿前后方向滑动安装有横截面为方形的限位杆306,弧形板301内部转动安装有沿前后方向布置的双向螺杆307,双向螺杆307端部伸入限位杆306内且与限位杆306螺纹配合,弧形板301外壁上开设有容纳槽308,容纳槽308端面上固定安装有与双向螺杆307配合的轴承309,双向螺杆307中部固定安装有位于容纳槽308内的转动块310。

27.首先通过夹紧机构3对炉壳进行固定,先将炉壳放置到加工台2上,通过气缸304带动升降板305上升,升降板305推动弧形板301和滚筒303沿弧形整体上升,滚筒303上升的同时在升降板305上滚动,直至弧形板301顶端的夹紧槽卡入炉壳边缘的条形槽内;然后人工通过扳手带动转动块310转动,转动块310带动双向螺杆307转动,双向螺杆307与限位杆306之间的作用力使得两个限位杆306相互远离,直至限位杆306端面与炉壳边缘的条形槽端面相贴合,从而通过弧形板301与限位杆306的配合对炉壳进行固定夹紧。

28.如图2和图5所示,所述打孔机构4包括两个沿弧形板301长度方向滑动安装在底板1上的电动滑块,电动滑块上固定安装有液压缸401,液压缸401为竖直状态且两个液压缸401对称布置在加工台2左右两侧;两个液压缸401顶端均固定安装有水平板402,液压缸401的伸缩段与水平板402之间固定连接有加强板420;两个水平板402之间固定安装有位于两个弧形板301中间的升降台403,升降台403上表面竖直固定安装有驱动电机404,驱动电机404的下端输出轴贯穿升降台403的下端面且固定安装有竖直的方形套筒405,方形套筒405

底端通过弹性伸缩方式滑动安装有竖直的方形柱406,方形柱406底端固定安装有水平的圆形板407,圆形板407底面竖直固定安装有砂轮408,砂轮408底面沿其周向通过可拆卸的方式安装有若干个楔形的切割块409;方形套筒405顶面沿圆形板407周向均匀固定安装有若干个竖直的第一承压杆410,圆形板407顶面沿其周向均匀固定安装有若干个竖直的第二承压杆411,第一承压杆410和第二承压杆411顶端均安装有与升降台403底面滚动配合的滚珠412,升降台403底面沿圆形板407周向均匀固定安装有若干个半球块413。

29.如图5所示,升降台403上水平滑动且左右对称安装有两个竖直的第一弹性伸缩杆414,第一弹性伸缩杆414贯穿升降台403且第一弹性伸缩杆414底端固定安装有敲击块415;升降台403上左右对称且固定安装有两个承压板416,承压板416与相邻的第一弹性伸缩杆414之间固定连接有水平的第二弹性伸缩杆417;驱动电机404为双轴电机,且驱动电机404的上端输出轴上固定安装有水平的安装轮418,安装轮418的圆周面上均匀固定安装有若干个推块419。

30.对炉壳进行开孔时,通过液压缸401带动打孔机构4整体移动至预定的打孔工位,通过液压缸401带动水平板402下降,升降台403、驱动电机404、方形套筒405、方形柱406、圆形板407、砂轮408、切割块409、第一承压杆410、第二承压杆411、滚珠412和半球块413整体同步向下移动,通过驱动电机404带动方形套筒405、方形柱406、圆形板407、砂轮408、切割块409、第一承压杆410、第二承压杆411和滚珠412转动,切割块409在转动状态下对炉壳进行开孔,在此过程中,半球块413与滚珠412接触时二者的相互作用使得第二承压杆411、圆形板407、砂轮408和切割块409向下移动一小段距离,随后半球块413与滚珠412分离,第二承压杆411、圆形板407、砂轮408和切割块409向上复位;随着方形套筒405、方形柱406、圆形板407、砂轮408、切割块409、第一承压杆410、第二承压杆411和滚珠412的持续转动,第二承压杆411、圆形板407、砂轮408和切割块409产生持续上下振动,从而将相邻切割块409之间夹杂的炉壳废料振落;驱动电机404工作时带动安装轮418同步转动,安装轮418带动推块419转动,推块419对第一弹性伸缩杆414施加的水平推力,以及第二弹性伸缩杆417对第一弹性伸缩杆414施加的水平回弹力使得第一弹性伸缩杆414水平往复移动,第一弹性伸缩杆414同步带动敲击块415水平往复移动,敲击块415对相邻切割块409之间夹杂的炉壳废料进行敲击,促进炉壳废料掉落;需要说明的时,当切割块409进入炉壳内部时,切割块409会抵压在炉壳上表面,第一弹性伸缩杆414产生收缩。

31.单次开孔结束后,通过液压缸401带动水平板402上升,升降台403、驱动电机404、方形套筒405、方形柱406、圆形板407、砂轮408、切割块409、第一承压杆410、第二承压杆411、滚珠412和半球块413整体同步向上移动复位,然后通过电动滑块带动打孔机构4整体水平移动一段距离,该距离长度小于砂轮408的直径,随后重复上述步骤继续进行开孔即可,直至开出整体腰型槽。

32.如图1和图2所示,中频炉炉壳外壁的打孔校准装置还包括定形机构5,定形机构5包括固定安装在加工台2上表面的支撑板,支撑板顶部固定安装有弧形的第一定形板501,第一定形板501上开设有贯穿第一定形板501的落料槽502,落料槽502的长度不小于待开设的腰型槽的长度;打孔过程中,第一定形板501与炉壳下表面相贴合,通过第一定形板501对炉壳下表面进行定形支撑,打孔产生的废料经落料槽502下落。

33.如图1和图4所示,定形机构5还包括通过连接块左右对称固定安装在液压缸401缸

体上的伸缩板503,伸缩板503为竖直状态且伸缩板503伸缩段朝向第一定形板501的一侧固定安装有水平的连接板504,两个连接板504之间固定安装有弧形的第二定形板505,第二定形板505位于砂轮408正下方且第二定形板505上开设有贯穿第二定形板505的通槽506;伸缩板503的伸缩段朝向液压缸401的表面固定安装有挡片507,液压缸401伸缩段朝向伸缩板503的一侧固定安装有位于挡片507下方的提升板508。

34.开孔过程中,第二定形板505与炉壳上表面相贴合对炉壳进行定形,砂轮408和切割块409穿过通槽506后对炉壳进行打孔;单次开孔结束后,通过液压缸401带动水平板402上升过程中提升板508同步上升并推动挡片507上升,连接板504和第二定形板505同步上升,从而使得第二定形板505与炉壳分离,避免第二定形板505与炉壳之间产生滑动划伤炉壳;打孔机构4整体水平移动过程中带动伸缩板503、连接板504、第二定形板505、挡片507和提升板508整体水平移动,直至打孔机构4移动至下一打孔工位,然后打孔机构4继续进行打孔,在此过程中,液压缸401带动水平板402下降,第二定形板505重新与炉壳上表面相贴合。

35.如图3所示,水平板402底面对应连接板504的位置竖直固定安装有导向杆509,导向杆509上竖直滑动安装有压块510,压块510底面与连接板504顶面相互配合,压块510顶面与水平板402底面之间固定连接有竖直的连接弹簧511,压块510的侧壁为倾斜面,水平板402底面通过滑槽水平滑动安装有与压块510侧壁相贴合的楔形板512,滑槽内安装有用于楔形板512复位的复位弹簧。

36.打孔机构4打孔过程中,水平板402打动导向杆509、压块510、连接弹簧511、和楔形板512整体下降,压块510与连接板504相贴合后连接弹簧511被压缩,楔形板512进行水平滑动并始终对压块510起到支撑作用,压块510始终对连接板504起到限位作用,从而保证了打孔过程中第二定形板505始终与炉壳上表面相贴合;需要说明的是,两个楔形板512相互远离至最大距离时,楔形板512始终贴合在压块510的倾斜面上。

37.本实施例中用于中频炉炉壳外壁的打孔校准装置具体工作步骤如下:打孔过程:先将炉壳放置到加工台2上,通过弧形板301与限位杆306的配合对炉壳进行固定夹紧;通过液压缸401带动打孔机构4整体移动至预定的打孔工位,打开驱动电机404,通过液压缸401带动水平板402下降,切割块409在转动状态下对炉壳进行开孔,在此过程中,第二承压杆411、圆形板407、砂轮408和切割块409产生持续上下振动,敲击块415对相邻切割块409之间夹杂的炉壳废料进行敲击,将相邻切割块409之间夹杂的炉壳废料振落。

38.单次开孔结束后,通过液压缸401带动水平板402上升复位,然后通过液压缸401带动打孔机构4整体水平移动一段距离,该距离长度小于砂轮408的直径,随后重复上述步骤继续进行开孔即可,直至开出整体腰型槽;打孔过程中定形机构5中的第一定形板501与第二定形板505分别与炉壳下表面和上表面相贴合,对炉壳起到定形作用,避免炉壳形变。

39.校准过程:打孔结束后,通过液压缸401带动水平板402下降,直至砂轮408位于腰型槽内,打开驱动电机404,通过液压缸401带动打孔机构4整体水平移动,砂轮408对腰型槽两侧不平齐的位置进行打磨校准,确保了腰型槽两侧壁平齐。

40.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。