1.本实用新型涉及生料带复卷技术领域,特别是指一种生料带复卷设备中的生料带裁断机构。

背景技术:

2.生料带是管件安装中常用的一种辅助用品,用于管件连接处,增强管道连接处的密闭性。生料带是一种新颖理想的密封材料。由于其无毒、无味、优良的密封性、绝缘性、耐腐性,被广泛应用于水处理、天然气、化工、塑料、电子工程等领域。

3.目前在生料带的生产过程中,需要经过对聚四氟乙烯薄膜的拉伸、分切等工序,最后通过复卷设备对一整卷生料带进行复卷,将生料带复卷到绕卷盘上从而得到成品。具体在复卷设备中,在绕卷盘完成复卷后,需要将生料带裁切断开,使绕卷盘可以取出。然而,目前的复卷设备在将生料带断后,通常会遗留一小段未复卷的生料带(即伸出在绕卷盘外的生料带),此一小段生料带由于失去牵引而下垂,因此无法通过控制绕卷盘转动的方式完成复卷,需要由操作人员将其绕卷在绕卷盘上,较为麻烦,不利于生产效率的提高。

技术实现要素:

4.针对上述背景技术提出的不足,本实用新型提供一种生料带复卷设备中的生料带裁断机构。

5.本实用新型采用如下技术方案:

6.一种生料带复卷设备中的生料带裁断机构,其特征在于,该裁断机构包括有壳体、裁断刀和第一压板:

7.所述壳体固定于生料带输送路径的一侧,且位于相邻的两放置轴之间;

8.所述裁断刀设置于所述壳体内;

9.所述第一压板设置于生料带输送路径相对所述壳体的另一侧,所述第一压板相对所述壳体移动,且所述第一压板移动至将生料带压住至贴合在壳体外;

10.其中,所述壳体朝向生料带的一面设有所述裁断刀伸缩的空隙,所述第一压板适配贴合所述壳体朝向生料带的一面,所述第一压板和所述壳体的两侧均延长至接近位于所述壳体两侧的所述放置轴。

11.作为上述裁断机构的改进,所述壳体内还固定有裁断气缸,通过裁断气缸推动所述裁断刀相对所述壳体内外伸缩。

12.作为上述裁断机构的改进,该裁断机构还包括有压板座,所述压板座固定在复卷设备的工作台上,所述压板座上还固定有气缸,所述第一压板固定至该气缸的活塞杆的末端,由所述压板座上的气缸推动所述第一压板相对所述壳体移动。

13.作为上述裁断机构的改进,所述壳体朝向生料带的一面固定有第二压板,所述第一压板适配贴合所述第二压板,且所述第一压板和所述第二压板的两侧均延长至接近位于所述壳体两侧的所述放置轴。

14.作为上述裁断机构的改进,所述第二压板中间向外凸出,该凸出的部位将生料带向两所述放置轴之间外顶出,且第二压板中间凸出的部位设有所述裁断刀相对所述壳体伸缩的空隙。

15.由上述对本实用新型结构的描述可知,和现有技术相比,本实用新型具有如下优点:本实用新型裁断生料带时,可通过第一压板移动至压向第二压板,从而使生料带夹在第一压板和第二压板之间,因此当裁断刀将生料带裁断后,可使裁断刀两侧的生料带均不会下垂。并且此时当复卷设备控制放置绕卷盘的放置轴缓慢转动时,即可将裁断后位于绕卷盘外的一小段生料带继续卷绕至绕卷盘上,而所述第一压板和第二压板的侧边延长至接近取盘工位的放置轴则可保证此一小段生料带平行的收卷,不会下垂。由此可见本实用新型的结构有利于生料带在裁断后,将遗留的一小段生料带继续绕复卷至绕卷盘上,因此有助于提高生产效率。

附图说明

16.图1为本实用新型设置于复卷设备的转盘上的立体结构示意图。

17.图2为本实用新型设备复卷设备上的俯视的示意图。

18.图3为图2中b处的放大示意图。

19.图4为本实用新型的立体结构示意图。

20.图5为摆臂摆动至位于进盘输送带和取盘工位时,本实用新型的俯视示意图。

21.图6为摆臂摆动至位于放盘工位和出料输送机时,本实用新型的俯视示意图。

22.图7为原带牵引至两复卷装置上的立体结构示意图。

23.图8为分切装置的立体结构示意图。

24.图9为固定架及连接于固定架上的各部件的仰视的立体结构示意图。

25.图10为图9侧向的剖面结构示意图。

26.图11为图10中a处的放大示意图。

27.图12为摆臂连接驱动机构的立体结构示意图。

28.图13为转盘及其周围分布的机构的立体结构示意图(隐藏转移装置)。

具体实施方式

29.下面参照附图说明本实用新型的具体实施方式。

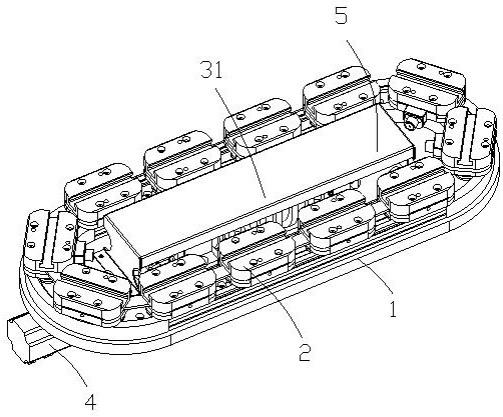

30.如附图1至3所示,本实施方式所述的一种生料带复卷设备中的生料带裁断机构包括有壳体631、裁断刀632、第一压板64和压板座641。

31.如附图1所示,所述壳体631固定至复卷设备的转盘61上,且位于转盘61上的两放置轴62之间,同时壳体631位于生料带输送的路径一侧,即相当于两放置轴62的轴心的连接线的一侧。

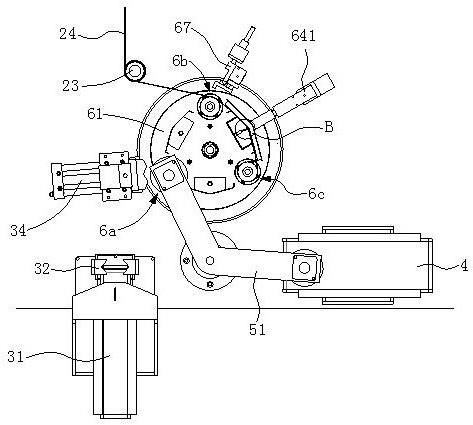

32.如附图3所示,所述壳体631内连接有裁断刀632,所述裁断刀632与所述放置轴平行的设置,所述壳体内还固定有裁断气缸634,通过裁断气缸634推动所述裁断刀632相对所述壳体631内外伸缩,即,使所述裁断刀632位于两所述放置轴62之间移动。壳体631朝向生料带24的一侧还固定有第二压板633,所述第二压板633中间向外凸出,且第二压板633中间凸出的部位设有所述裁断刀632伸缩的空隙。使得所述裁断刀632相对第二压板633中间位

置伸缩。

33.如附图1所示,所述压板座641固定在所述工作台1上,且所述第一压板64由固定在所述压板座 641上的气缸推动其相对位于所述壳体631移动。裁断生料带24时,如附图3所示,可通过控制所述第一压板64移动至压向所述第二压板633,可将生料带24均压向所述第二压板633,再控制所述裁断刀632向所述壳体631外移出,即可将生料带24裁断,从而分离出完成复卷的生料带24(即位于所述取盘工位6c的绕卷盘25)。

34.如附图2所示,所述第一压板64和所述第二压板633的两侧均侧边延长至接近所述壳体631两侧的所述放置轴62,具体以不接触到固定在放置轴62上的绕卷盘225为准。采用此结构后裁断生料带24 时,当所述裁断刀632将生料带24裁断后,可使裁断刀632两侧的生料带24均不会下垂,此时可通过控制放置轴62缓慢转动,将裁断后位于绕卷盘25外的一小段生料带24继续卷绕至绕卷盘25上,而所述第一压板64和第二压板633的侧边延长至接近取盘工位6c的放置轴62则可保证此一小段生料带24被夹住平行的收卷,不会下垂。另外,所述第一压板64对应所述壳体631的一面还固定有橡胶垫642,该橡胶垫642可起到减缓压力的作用,避免第一压板64和第二压板633将生料带24压得过紧而导致生料带24在复卷移动的过程中断开。

35.如附图4至6所示,作为本实用新型的一种实施例,采用本实用新型的复卷设备的结构中,所述工作台上可设置有进盘装置、出盘输送带、复卷装置、放带装置和转移装置。其中,所述工作台1上设置有两所述复卷装置,且两所述复卷装置均配置有所述进盘装置和所述转移装置,且本实用新型的裁断机构配合所述复卷装置的运行工作。

36.如附图7所示,所述放带装置包括旋转杆21、若干辊筒23和分切机构22,所述旋转杆21和所述辊筒23均设置于所述工作台1,并且所述辊筒23轴向的固定于所述工作台1转动。所述旋转杆21用于插入原带盘,使原带盘内的原带(即未分切的生料带)可拉出并依次绕过各所述辊筒23输送至所述复卷装置。

37.如附图8所示,所述分切机构22包括若干刀片232、固定杆231、刀片板233、固定环234和定位环235。所述固定杆231固定至所述工作台1上,且设置在生料带输送的路径上,具体可设置在接近其中两所述辊筒23之间的位置。所述刀片板233的一端用于固定所述刀片232,具体可将螺丝穿过所述刀片232,至螺丝与所述刀片板233螺纹连接紧固,从而将刀片232压住固定在刀片板233上。所述刀片板233的另一端设有连接孔(附图未标识),该连接孔的内壁具有一平面。各所述刀片232均固定在一所述刀片板233上,且固定有所述刀片232的各所述刀片板233的所述连接孔均穿套在所述固定杆。所述固定杆的一侧同样具有一平面,所述连接孔嵌套在所述固定杆231外之后,连接孔的平面和固定杆231的平面相互贴合,此结构可避免所述刀片板233相对所述固定杆231转动。

38.相邻两所述刀片板233之间嵌装有所述定位环235。所述固定杆231的上下两端还均嵌套有所述固定环234,所述固定环234的侧面可锁入螺丝至将螺栓顶紧于固定杆231侧边的平面,完成固定环234 的固定连接。具体装配时,可先在所述固定杆231的下端固定一所述固定环234;之后再依次的在固定杆231上放入各所述刀片板233和各所述定位环235;最后再将一所述固定环23从固定杆231上端套入,并且再下压该固定环234后固定,即可使所有的所述刀片板233和所述定位环235依次的紧贴的固定在所述固定杆231上,形成各所述刀片232等间距的竖向分布在所述固定杆231上的结构。当生料带24通过原带盘向外拉出

时,在经过各所述刀片232后,通过各所所述刀片232可将生料带24分切裁成若干条生料带24。

39.所述复卷装置包括转盘61、放置轴62和热熔机构67,以及本实用新型的裁断机构6。所述转盘61 设置于所述工作台1台面上转动,并且由固定至所述工作台内的驱动电机(附图未示)驱动其转动。优选的,如附图9和10所示,所述工作台1内固定有固定架,所述固定架上固定有第一轴承615,所述转盘61底部形成连接部,该连接部的直径小于转盘61上方的直径,且该连接部穿过所述工作台1 的上表面后适配嵌入所述第一轴承615内,实现所述转盘61位于工作台1的台面上转动。并且所述转盘61的驱动方式可以是,所述连接部的底部固定有齿轮盘611,所述驱动电机的输出轴固定有驱动齿轮,该驱动齿轮与所述齿轮盘611啮合,以此使驱动电机通过齿轮传动的方式带动所述转盘61转动。

40.如附图9和10所指示,所述转盘61上设置有三个所述放置轴62,所述放置轴62用于穿套连接绕卷盘25的中心的通孔,使绕卷盘25成串的放置固定在所述放置轴62上。所述放置轴62外部环面自上而下的设置有若干张紧孔623,且放置轴62内部空心并嵌入有若干气囊(附图未示),所述气囊撑开后,凸出于所述张紧孔623外。工作时,在绕卷盘25放置于所述放置轴62上之后,通过在所述气囊内充入气体,使气囊撑开后向所述张紧孔623外胀开,从而使气囊顶在所述绕卷盘25中心通孔的内壁,以此实现将绕卷盘25固定在放置轴62上。

41.各所述放置轴62均轴向的固定在所述转盘61上转动,并且分别由所述工作台1内的三个电机驱动。优选的,如附图10至11所示,三个电机驱动三个所述放置轴62的结构为,所述固定架自上而下依次设有顶板651、固定板652和底板653。上述第一轴承615固定至所述顶板651,且所述顶板651 固定至所述工作台1的内部框架。驱动放置轴62的三个电机分别为第一电机(附图未标识)、第二电机6612和第三电机6613,且所述第一电机、所述第二电机6612和所述第三电机6613均固定在所述固定板652上。所述固定板652的中心还穿套有第一中轴661、第二中轴662和第三中轴663。所述固定板652的中心固定有第二轴承654,所述第一中轴661穿过该第二轴承654,使第一中轴661轴向固定的连接在所述固定板652上转动,并且第一中轴661的两端还分别固定连接有第一齿轮664和第二传动轮668。所述第二中轴662穿过所述第一中轴661,并且第二中轴662的两端分别穿出所述第一中轴 661外固定连接有第二齿轮665和第二传动轮668,第二中轴662还同轴线固定的连接在所述第一中轴 661转动。所述第三中轴663穿过所述第二中轴662,并且第三中轴663的两端分别穿出所述第二中轴 662外固定连接有第三齿轮666和第三传动轮669,第三中轴663还同轴线固定的连接在所述第第二中轴662上转动。

42.继续参照附图9至11,以上第一中轴661、第二中轴662、第三中轴663的同轴线固定方式可以是,所述第一齿轮664和第三齿轮666以及第一传动轮667和第三传动轮669均内嵌有第三轴承。所述第一中轴661的两端均设有直径缩小的缩径部(附图未标识),第一中轴661两端的所述缩径部分别嵌套有所述第一齿轮664和第一传动轮667,并且通过嵌装键条使第一中轴661和第一齿轮664以及第一中轴661和第一传动轮667彼此形成固定连接。所述第二中轴662的两端分别穿过所述第一齿轮664 的第三轴承和所述第一传动轮667的第三轴承后连接所述第二齿轮665和第二传动轮668,并且通过嵌装键条使第二中轴662和第二齿轮665以及第二中轴662和第二传动轮668彼此形成固定连接。所述第三中轴663的两端分别穿过所述第二齿轮665和所述第二传动轮668后连接所述第三齿轮666和第三传动轮669,

并且第三齿轮666的第三轴承和第三传动轮669的第三轴承分别嵌套在第二中轴662两端的末端,再者,同样也可通过嵌装键条使第三中轴663和第三齿轮666以及第三中轴663和第三传动轮669彼此形成固定连接。另外,第三中轴663的上端还适配穿过所述顶板上固定的第四轴承614,以此通过第三中轴663的上端连接至所述顶板651和第一中轴661的下端连接至所述固定板652的结构使第一中轴661、第二中轴662和第三中轴663径向的固定在所述固定架内不会倾斜,并且通过第二轴承654和第四轴承614的限制使第一中轴661、第二中轴662和第三中轴663同轴线的转动。

43.如附图10所示,所述第一电机的输出轴、所述第二电机6612的输出轴和所述第三电机6613的输出轴分别通过带传动的方式传动连接所述第一传动轮667、所述第二传动轮668和所述第三传动轮669,以此实现第一电机驱动所述第一中轴661转动,第二电机6612驱动所述第二中轴662转动,第三电机 6613驱动所述第三中轴663转动。如附图9和11所示,所述转盘61靠近边缘的位置还连接有三个传动轴621,所述传动轴621的一端一体成型的设置有第一法兰624。所述转盘61在连接三个传动轴621 的位置均嵌入并固定有第五轴承616,所述传动轴621均适配穿过所述第五轴承616,且所述第一法兰 624位于所述工作台1的台面上。所述放置轴62的底部设置有第二法兰,所述第二法兰和所述第一法兰624通过穿装螺栓的方式固定连接,以此实现所述放置轴62轴向固定的连接在所述转盘61上转动。所述传动轴621在所述顶板651下的一端固定连接有被动齿轮622。各所述被动齿轮622均啮合连接至一传动齿轮612,所述传动齿轮612内同样嵌入固定有所述第三轴承,且传动齿轮612的所述第三轴承穿过并固定在所述顶板651底面的连接轴613上。所述第一齿轮664、所述第二齿轮665和所述第三齿轮666分别啮合连接至一个传动齿轮612,使第一齿轮664、第二齿轮665和第三齿轮666分别通过一个传动齿轮612传动连接至三个所述传动轴621的被动齿轮622。最终实现所述第一电机通过所述第一中轴661带动一所述放置轴62转动,所述第二电机6612通过所述第二中轴662带动一所述放置轴62 转动,所述第三电机6613通过所述第三中轴663带动一所述放置轴62转动。并且由于第一电机、第二电机6612和第三电机6613均固定在所述固定板652上,不会随所述转盘61的转动而转动,因此可避第一电机、第二电机6612和第三电机6613接电的线路发生缠绕的现象,保证设备的有效运行。

44.如附图10所示,所述固定架上还可固定气滑环,该气滑环的定子穿套在所述第一中轴661外且固定于所述固定板652上。气滑环的定子连接至气源,气源的控制方式为现有技术,此处不做详细赘述。气滑环的转子通过气管分别与各所述放置轴62内的各所述气囊接通,以此实现所述转盘61转动时,各所述放置轴62内的所述气囊的气路依然保持通畅。

45.如附图2所示,所述工作台1和所述转盘61上形成三个工位,三个工位分别用于实现提前放置绕卷盘25的工位、用于将生料带复卷于绕卷盘25上的工位、用于配合将完成复卷的绕卷盘25取出的工位,具体分别为放盘工位6a、复卷工位6b和取盘工位6c,且所述转盘61转动至三个所述放置轴62 同时的分别对应至三个工位。所述热熔机构67设置于靠近所述复卷工位6b的位置。热熔机构67包括若干热熔头672和熔接座671,所述热熔头672均固定至所述熔接座671上,且各所述热熔头672分别对应至位于所述复卷工位6b上的各所述绕卷盘25。所述热熔头672为电加热形式的加热芯。所述熔接座671滑动连接于所述工作台1,具体可在工作台1上设置滑轨,在熔接座671底部设置滑块,该滑块适配滑动连接至滑轨上,熔接座671移动时通过固定在工作台1上的气缸(附图未示)驱动,使所述熔接座671相对所述

复卷工位6b移动。工作时,控制所述熔接座671向所述复卷工位6b移动至将生料带24压向绕卷盘25,即可将生料带24的端部固定在绕卷盘25上,便于绕卷。

46.如附图1所示,复卷装置在相邻两所述放置轴62之间均设置有所述裁断机构63,即所述转盘61 上固定有三个本实用新型的裁断机构63。具体的,本实用新型的在复卷设备中的工作方式为:当所述复卷工位6b上完成复卷的绕卷盘25随所述转盘61的转动而移动至所述取盘工位6c后,可使生料带 24延伸在所述复卷工位6b和所述取盘工位6c之间。裁断时,可通过控制所述第一压板64移动至所述复卷工位6b和所述取盘工位6c之间,以将生料带24均压向所述第二压板633,再控制所述裁断刀632 向所述壳体631外移出,即可将生料带24裁断,从而分离出完成复卷的生料带24(即位于所述取盘工位6c的绕卷盘25)。

47.如附图2所示,所述进盘装置设置于靠近所述放盘工位6a的位置,进盘装置包括有进盘输送带31 和手指气缸32,所述进盘输送带31固定至所述工作台1上,且进盘输送带31靠近所述放盘工位6a,进盘输送带31用于输送未复卷生料带24的绕卷盘25至所述工作台1。优选的,进盘输送带31可衔接一个振动盘装置(附图未示),该振动盘装置内放置若干绕卷盘25,通过振动盘可使未复卷生料带24 的绕卷盘25可逐一地输送至所述进盘输送带31上。所述手指气缸32设置于所述进盘输送带31靠近所述转盘61的一端,并且手指气缸32可通过气缸(附图未示)的推动相对所述进盘输送带31移动,该气缸可设置于所述进盘输送带31的底部。所述手指气缸32两端的活塞杆上均固定有夹板321,两所述夹板321朝向所述进盘输送带31中间的端面均设有凹陷的虎口,两所述虎口用于夹持所述绕卷盘25 的两侧。

48.如附图13所示,所述进盘装置还包括有定位机构34,所述定位机构34包括升降座341和承托板 342。所述升降座341滑动连接于所述工作台1,具体可在工作台1上设置滑轨,在升降座341底部设置滑块,该滑块适配滑动连接至滑轨上,升降座341移动时通过固定在工作台1上的气缸(附图未示) 驱动,使升降座341相对所述放盘工位6a移动。所述承托板342设置于所述升降座341上移动,且所述承托板342的在升降座341上移动的方向与所述放置轴62的轴心线方向平行。承托板342在升降座 341的移动方式可以是在升降座341内连接一与放置轴平行设置的丝杆,该丝杆由固定至升降座341的电机驱动其转动,且该丝杆螺纹连接有一螺母支座343,所述承托板342固定至该螺母支座343的底部。设备运行时,控制系统控制所述丝杆转动,带动所述螺母支座343和所述承托板342相对所述升降座 341移动。所述承托板342朝向所述放盘工位6a的一侧设有一让位缺口,当所述升降座341移动至靠近所述放置轴62时,该让位缺口适配卡在所述放置轴62外。

49.进一步的,所述进盘输送带31上通过支架33还固定连接有感应器,当绕卷盘25输送至进盘输送带31的输出端上时,触发该感应器,使该感应器接收信号后发送至所述控制系统,由控制系统控制所述手指气缸32将绕卷盘25夹持并向前输送至进盘输送带31外,便于所述夹持装置的夹持固定。

50.所述转移装置包括吸盘组件53,所述吸盘组件53用于转移绕卷盘25。具体的,转移装置还可包括转移座52、摆臂51和升降气缸54。所述转移座52固定至所述工作台1,所述摆臂51连接于所述转移座52上摆动。所述升降气缸54固定至所述摆臂51上,所述吸盘组件53包括若干真空吸盘,用于将绕卷盘25吸住,且吸盘组件53固定至所述升降气缸54的活塞杆末端,通过升降气缸54的活塞杆伸缩带动吸盘组件53升降移动,形成执行绕卷盘25向上取和向下放的动作。

51.如附图12所示,所述摆臂51底面可固定转轴58,该转轴58穿过所述转移座52至所述工作台1 内,工作台1内设有用于驱动所述转轴58转动的驱动机构,该驱动机构可以是包括第一连杆55、第二连杆56和摆动气缸57,所述摆动气缸57固定至所述工作台1,所述第一连杆55的一端固定至所述转轴58,所述第二连杆56的两端分别与所述第一连杆55的另一端枢接、所述摆动气缸57的活塞杆末端枢接。当摆动气缸57的活塞杆伸缩时,拉动所述第二连杆56,通过第二连杆56的移动带动所述第一连杆55和所述转轴58摆动,从而实现所述摆臂51在两个位置之间来回摆动。也即,使所述摆臂51 通过摆动带动所述吸盘组件53在所述进盘输送带31和所述放盘工位6a移动,以及通过摆动带动所述吸盘组件53在所述取盘工位6c所述出料输送带4移动。

52.更进一步的,所述转轴58固定至所述摆臂51中间,且所述摆臂51的两端均设置所述升降气缸54 和所述吸盘组件53,通过此结构使所述摆臂51的两端同时且分别地进行动作,也即,将所述进盘装置的所述手指气缸32夹持的绕卷盘25转移至套在位于所述放盘工位6a的所述放置轴62上,同时将位于所述取盘工位6c的所述放置轴62上完成生料带24复卷的绕卷盘25取出至所述出料输送带4上。

53.所述控制系统可以是plc控制器,用于控制上述电机和气缸等动力执行元件的有序工作,具体的本实用新型的工作方法如下:

54.s1:位于所述复卷工位6b的所述放置轴62通过旋转带动各所述绕卷盘25转动,实现生料带24 复卷至所述绕卷盘25;同时,所述转移装置的吸盘组件53将进盘装置上的绕卷盘25转移至位于所述放盘工位6a的所述放置轴62上;转移装置的吸盘组件53还将位于所述取盘工位6c的所述放置轴62 上已完成生料带24复卷的绕卷盘25从取盘工位6c的放置轴62上转移至所述出料输送带4上;

55.s2:所述复卷工位6b上的各绕卷盘25完成生料带24的复卷后,位于复卷工位6b的所述放置轴 62暂停转动,所述转盘61转动,带动三个所述放置轴62同时移动至下一工位,也即,使原本位于所述复卷工位6b的所述放置轴62移动至所述取盘工位6c并拉动生料带,和使原本位于所述放盘工位6a 的所述放置轴62移动至所述复卷工位6b,以及原本位于所述取盘工位6c的放置轴62移动至所述放盘工位6a;

56.s3:所述热熔机构67的各所述热熔头672向所述复卷工位6b移动,将生料带24熔接固定位于所述复卷工位6b上的绕卷盘25;

57.s4:位于所述复卷工位6b的所述放置轴62和位于所述取盘工位6c的所述放置轴62之间的所述裁断刀6322向所述转盘61外移动,将由所述复卷工位6b拉伸至所述取盘工位6c上的各绕卷盘25上的生料带24裁断;

58.s5:重复上述s1的步骤,之后即完成一次生料带24的复卷工作。

59.此外,上述方法中,设备开始工作前需要将所述旋转杆21上的原带牵引至位于所述复卷工位6b 的绕卷盘25,原带牵引后固定在绕卷盘25上的方法为:将整筒的原带放置在所述旋转杆21上,并拉出原带,将原带依次绕过各所述辊筒23,并且将原带经过所述分切机构22的各所述刀片的切割,形成若干条带状的生料带24,自上而下地将依次两两形成一组的生料带24中位于上方的生料带24拉至其中一所述复卷装置,而位于下方的生料带24则拉至另一所述复卷装置,在所述复卷装置中,各所述生料带24均绕卷至用于所述复卷工位6b的所述放置轴62上的各绕卷盘25,并通过所述热熔机构67将生料带24的端部熔接固定在各

绕卷盘25,即可完成原带的分割牵引。

60.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。