1.本实用新型属于检测设备技术领域,具体涉及一种冷凝器隔离置换系统。

背景技术:

2.丙烯精馏塔塔顶气相丙烯经过丙烯精馏塔冷凝器,被冷却水冷却后,进入丙烯精馏塔回流罐。一部分液相作为回流,由丙烯塔回流泵输送至丙烯精馏塔,另一部分聚合级纯度的丙烯产品。

3.运行过程中发现换热器内漏,气相丙烯漏进循环水系统,造成循环水系统水质恶化,微生物滋长,影响整个循环水系统的稳定运行。现阶段解决该问题时,需要烯烃分馏停车检修,将丙烯塔系统内液相物料倒空,用氮气置换至可燃气体含量低于0.2%后进行换热器拆检工作,气密全塔充气相介质(氮气或压缩空气)试漏,消漏,大约使用气相约17万方,干燥、置换阶段使用-40℃以下氮气干燥、置换丙烯塔系统,干燥阶段使用热氮气将系统置换至水含量≤5ppm。由于整个维修过程由于要在停车的状态下进行检修,因此降低了生产效率,影响了生产计划任务的完成。

技术实现要素:

4.有鉴于此,本实用新型提供了一种冷凝器隔离置换系统,以便解决上述提到的技术问题。

5.本实用新型的技术方案是:

6.一种冷凝器隔离置换系统,包括:

7.第一阀门和第二阀门,用作隔离,分别设置在换热器的物料侧的进料管线和出料管线上;

8.第四阀门和第三阀门,用作隔离,分别设置在换热器的循环水侧的进水管线和出水管线上;

9.串联设置的第八阀门和第九阀门,所述第八阀门背离第九阀门的一端与换热器的物料侧的进料管线连通,所述第九阀门背离第八阀门的一端与火炬连通;

10.串联设置的第十阀门和第十一阀门,所述第十阀门背离第十一阀门的一端与换热器的物料侧的出料管线连通,所述第十一阀门背离第十阀门的一端与冷火炬罐连通。

11.优选的,还包括:

12.导淋,设置在换热器的循环水侧的进水管线上,位于所述第四阀门和换热器之间,用于排放循环水。

13.优选的,还包括:

14.第十四阀门,设置在换热器的循环水侧的出水管线上,位于所述第三阀门和换热器之间,用于排放循环水管线内的气体。

15.优选的,还包括:

16.第十二阀门,设置在所述第八阀门和第九阀门之间,一端与第九阀门背离火炬的

一端连接,另一端与用于提供氮气源的氮气管网连通。

17.优选的,还包括:

18.依次连接的第五阀门、单向阀、第六阀门、第七阀门,所述第五阀门远离离单向阀的一端与用于提供低压氮气源的低压氮气管网连通;

19.第十三阀门,设置在所述单向阀和第六阀门之间,一端与单向阀背离第五阀门的一端连接,另一端与用于提供氮气源的中压氮气管网连通。

20.优选的,还包括:

21.第一盲板,设置在换热器的物料侧的出料管线上,位于所述第二阀门靠近换热器的一侧;

22.第二盲板,设置在换热器的物料侧的进料管线上,位于所述第一阀门靠近换热器的一侧;

23.第三盲板,设置在所述第六阀门和第七阀门之间。

24.本实用新型提供的一种冷凝器隔离置换系统,在换热器物料侧进出口增加隔离阀门,并增加液相排空线,气相放空线,及氮气置换线,实现了在装置不停车状态下,将换热器切出倒空、置换、消漏,避免了非计划停车。同时,由于气密和置换阶段可将换热器单独隔离,使用氮气量大幅度减少,实用性强,值得推广。

附图说明

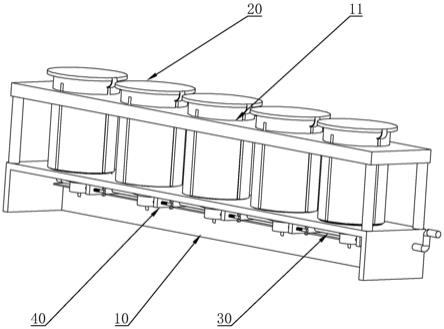

25.图1为本实用新型的整体结构的示意图。

具体实施方式

26.本实用新型提供了一种冷凝器隔离置换系统,下面结合图1的结构示意图,对本实用新型进行说明。

27.实施例1

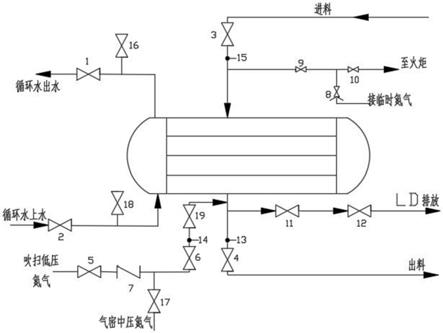

28.一种冷凝器隔离置换系统,如图1所示,包括:

29.分别设置在换热器的物料侧的进料管线和出料管线上用作隔离的第一阀门3和第二阀门4、分别设置在换热器的循环水侧的进水管线和出水管线上用作隔离的第四阀门2和第三阀门1;串联设置的第八阀门9和第九阀门10,第八阀门9背离第九阀门10的一端与换热器的物料侧的进料管线连通,第九阀门10背离第八阀门9的一端与火炬连通;串联设置的第十阀门11和第十一阀门12,第十阀门11背离第十一阀门12的一端与换热器的物料侧的出料管线连通,第十一阀门12背离第十阀门11的一端与冷火炬罐连通。

30.进一步的,还包括:

31.设置在换热器的循环水侧的进水管线上的导淋18,导淋18位于第四阀门2和换热器之间,用于在检修之前,将管线上的循环水排放出去。

32.进一步的,还包括:

33.第十四阀门16,设置在换热器的循环水侧的出水管线上,位于第三阀门1和换热器之间,用于排放循环水管线内的气体,第十四阀门16打开的状态下,循环水经第四阀门2进入换热器内部,完成循环冷却后循环水经第三阀门1排出,并在排放的过程中,将管道内的气体由第十四阀门16排出管道。

34.进一步的,还包括:

35.第十二阀门8,设置在第八阀门9和第九阀门10之间,一端与第九阀门10背离火炬的一端连接,另一端与用于提供氮气源的氮气管网连通。

36.进一步的,还包括:

37.依次连接的第五阀门5、单向阀7、第六阀门6、第七阀门19,第五阀门5远离离单向阀7的一端与用于提供低压氮气源的低压氮气管网连通;

38.第十三阀门17,设置在单向阀7和第六阀门6之间,一端与单向阀7背离第五阀门5的一端连接,另一端与用于提供氮气源的中压氮气管网连通。

39.进一步的,还包括:

40.第一盲板13,设置在换热器的物料侧的出料管线上,位于第二阀门4靠近换热器的一侧;

41.第二盲板15,设置在换热器的物料侧的进料管线上,位于第一阀门3靠近换热器的一侧;

42.第三盲板14,设置在第六阀门6和第七阀门19之间。

43.本实用新型在换热器的物料侧的进料管线上增加了用作隔离的第一阀门3,在换热器的物料侧的出料管线上增加了用作隔离的第二阀门4,并增加了液相排空线,气相放空线,及氮气置换线,实现了在装置不停车状态下,将换热器切出倒空、置换、消漏,避免了非计划停车,在换热器的气密、置换、干燥阶段可将换热器单独隔离,使用氮气量大幅度减少。

44.其中,第三阀门1、第四阀门2为设置在换热器的循环水侧进出管线上的隔离阀门。

45.其中,第五阀门5、第六阀门6、第七阀门19为氮气进料控制用阀门;

46.其中,第五阀门5和第六阀门6之间设置有单向阀7;

47.其中,第八阀门9、第九阀门10串联,为用于换热器内部的气相排放到火炬的泄压阀;

48.其中,第十阀门11、第十一阀门12串联,为用于换热器内部的液相排放的排空阀。

49.正常运行时,设置在换热器的循环水侧进出管线上的第三阀门1、第四阀门2全开,循环水正常运行,循环水经第四阀门2进入换热器内部,完成循环冷却后循环水经第三阀门1排出,设置在换热器的物料侧的进出料管线上的第一阀门3、第二阀门4全开,第五阀门5、第六阀门6、第七阀门19、第十三阀门17、第十阀门11、第十一阀门12、第八阀门9、第九阀门10和第十二阀门8全关,物料经进出料管线上的第一阀门3进入换热器内部,后经第二阀门4出料。

50.检修时:

51.1、将换热器的物料侧的第一阀门3和第二阀门4、换热器的循环水侧进出管线上的第三阀门1和第四阀门2分别关闭,并将第一盲板13和第二盲板15分别加上,然后打开设置在循环水侧进水管线上的导淋18,将换热器内部的循环水排放干净。

52.2、打开第八阀门9、第九阀门10,使得换热器内的气相经换热器、第八阀门9、第九阀门10排放至火炬管网;

53.3、打开第十阀门11、第十一阀门12倒液,将换热器内部的液相经第十阀门11、第十一阀门12排出,如果液相还有残留,为了全部排空,可以在第八阀门9和第九阀门10之间连接第十二阀门8的一端,第十二阀门8的另一端与用于提供氮气源的低压氮气管网连通,关

闭第九阀门10,打开第十二阀门8和第八阀门9,低压氮气管网内的氮气经第十二阀门8、第八阀门9进入换热器内部,氮气进入后,换热器内部压力增加,迫使剩余的液相经第十阀门11、第十一阀门12排干净,液相排放干净后,关闭第十二阀门8、第八阀门9、第十阀门11和第十一阀门12。

54.4、换热器切出后,置换,进入检修状态。

55.5、检修完成,将第十三阀门17背离换热器的一端与用于提供中压氮气源的低压氮气管网连通,关闭第五阀门5,打开第十三阀门17、第六阀门6和第七阀门19,中压氮气经第十三阀门17、第六阀门6和第七阀门19进入换热器的内部,换热器内部的压力增加,将换热器冲压至1.9mpa,关闭第十三阀门17、第六阀门6和第七阀门19进行保压试验,查看换热器是否泄露,没问题即可结束换热器检修工作。

56.6、检修完成后,将第五阀门5背离换热器的一端与用于提供低压氮气源的低压氮气管网连通,打开第五阀门5、第六阀门6和第七阀门19进行氮气置换,氮气经第五阀门5、单向阀7、第六阀门6、第七阀门19进入换热器,在换热器顶部现场排放口进行排放至系统中的氧含量合格。

57.氧含量合格后,开第八阀门9和第九阀门10排放至火炬管网,待换热器内露点达到要求值后,该换热器备用。

58.本实用新型增加隔离设施后,可在线将换热器单独切出,并置换、气密、消漏,避免了装置停车,节省氮气使用量约17万方/次检修,实用性强,值得推广。

59.以上公开的仅为本实用新型的较佳具体实施例,但是,本实用新型实施例并非局限于此,任何本领域技术人员能思之的变化都应落入本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。