1.本实用新型涉及成型装置领域,具体的涉及一种波形弹簧成型装置。

背景技术:

2.波形弹簧简称波簧,是金属薄圆环上具有若干峰谷的弹性元件,通常应用于载荷和变形量均不大,要求弹簧刚度较小需施加轴向预压力的场合,波形弹簧特别适用于需要减重的应用和受较小安装空间制约的应用,其典型使用领域包括:航空航天、精密机械、液压密封和高端电机等,目前,现有的成型模具仅仅能成型一种波形垫圈,如需要大批量生产费时费力,不能满足现有市场上的使用需求,所以有必要设计出一种新的设备来满足实际的生产需求。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供了一种波形弹簧成型装置。

4.为了实现以上目的及其他目的,本实用新型是通过包括以下技术方案实现的:本实用新型提供了一种波形弹簧成型装置:所述装置包括:基座;挤压腔,固接在所述基座上,所述挤压腔前后贯通,所述挤压腔内侧壁横截面为圆形,在所述挤压腔外侧壁上开设有和所述挤压腔内腔相通的落料槽;进料器,固接在所述挤压腔外侧壁的一端面上,所述进料器上开设有和所述落料槽相通的进料槽;第一模具端头,置于所述挤压腔内腔的一端;第二模具端头,置于所述挤压腔内腔的另一端;其中,所述第一模具端头以及所述第二模具端头位于所述挤压腔内腔内的相邻端面为连续的波纹状结构并相互配合压紧。

5.在一实施例中,所述第二模具端头的长度大于所述第一模具端头的长度,所述第二模具端头的长度大于所述挤压腔内腔的长度。

6.在一实施例中,所述进料槽的宽度等于所述落料槽的宽度,所述进料槽和落料槽的宽度大于待成型的波形弹簧的厚度且小于等于待成型的波形弹簧厚度的两倍。

7.在一实施例中,所述挤压腔内腔的开口两端均设置有圆弧形倒角。

8.在一实施例中,所述进料器为滑梯形状,所述滑梯形状的进料器包括有水平端以及倾斜端,所述倾斜端与水平面之间的夹角大小为15

°

~45

°

。

9.在一实施例中,所述落料槽为优弧形。

10.在一实施例中,所述基座为门型基座。

11.本实用新型构思巧妙、结构简单、使用方便,具有良好的使用和推广价值。

附图说明

12.图1显示为本实用新型波形弹簧的结构示意图。

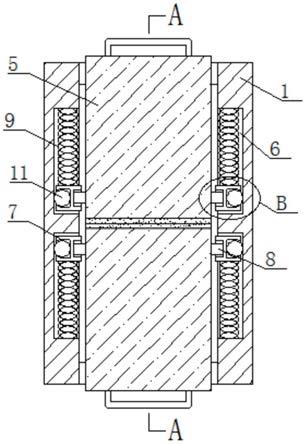

13.图2显示为本实用新型成型装置挤压状态下的结构示意图。

14.图3显示为本实用新型成型装置非挤压状态下的结构示意图。

15.图4显示为本实用新型成型装置中进料槽和挤压腔的结构示意图。

16.图5显示为本实用新型成型装置中挤压腔沿落料槽进行剖视时的结构示意图。

具体实施方式

17.请参阅图1至图5。以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

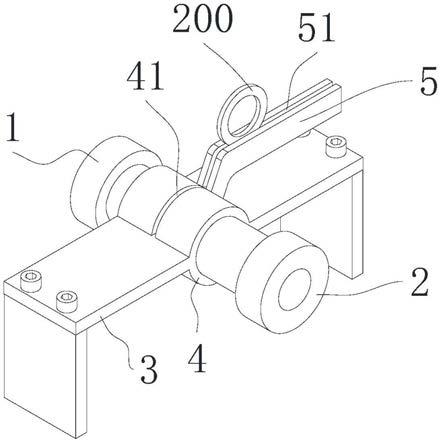

18.如图1至图2所示,本实用新型所述波形弹簧100,是金属薄圆环上具有若干波峰101和波谷102的弹性元件,制备所述波形弹簧100可以是将一待成型的波形弹簧放置于本实用新型所述的装置中挤压成型,所述待成型的波形弹簧可以是一种环形坯料200,使用所述成型装置时,所述环形坯料200可以放置于所述成型装置中的进料槽51中进行后续挤压成型。

19.如图1至图2所示,本实用新型提供了一种波形弹簧成型装置,所述波形弹簧成型装置可以是一种自动挤压成型装置,所述成型装置首先可以包括有一基座3,所述基座3可以是门型的基座3,使用所述波形弹簧成型装置时,可以将所述基座3置于一平台上进行所述波形弹簧100的成型。

20.如图2至图5所示,所述成型装置还可以包括有一挤压腔4,所述挤压腔4可以是前后贯通的结构,所述挤压腔4可以和所述基座3固定连接,在一些实施例中,所述挤压腔4可以固接在所述基座3的中心位置,所述挤压腔4的内侧壁横截面可以是圆形,所述挤压腔4的外侧壁上可以开设有和所述挤压腔4内腔相通的落料槽41,所述落料槽41可以是具有优弧形的结构,进一步的可以是1/2~3/4圆周长之间的优弧,进而能够在保证环形胚料200顺利进入挤压腔4的同时,又不会导致所述环形坯料200从挤压腔4的内腔中掉落。为了便于挤压成型,所述环形坯料200的大圆直径可以和所述挤压腔4的内腔直径相同。

21.如图2至图5所示,本实用新型所述成型装置还包括有一进料器5,所述进料器5可以固接在所述挤压腔4外侧壁的一端面上,所述进料器5可以设置成滑梯形状,所述滑梯形状的进料器5可以包括有一水平端52以及一倾斜端53,所述倾斜端53和水平面的夹角可以是15

°

~45

°

,进一步的可以是15

°

~30

°

,所述进料器5上还可以开设有和所述落料槽41相通的进料槽51,所述进料槽51的宽度可以和所述落料槽41的宽度可以相同,所述进料槽51和所述落料槽41的宽度需要保证所述环形坯料200能够单片容纳并稳定放置其中,在一实施例中,所述进料槽51和落料槽41的宽度可以大于等于所述环形坯料200的厚度并小于等于所述环形坯料200厚度的两倍。

22.如图1和图3所示,本实用新型所述成型装置还包括有第一模具端头1,所述第一模具端头1可以置于所述挤压腔4内腔的一端,本实用新型所述成型装置还包括有第二模具端头2,所述第二模具端头2可以置于所述挤压腔4内腔的另一端,所述第一模具端头1以及所述第二模具端头2位于所述挤压腔4内腔内的相邻端面为连续的波纹状结构并相互配合压紧所述环形坯料200以形成所述波形弹簧100。

23.如图3所示,使用本实用新型的时候,可以配备有施力机构连接在所述第一模具端头1和第二模具端头2的尾端以对所述第一模具端头1以及第二模具端头2进行施力,所述施力机构可以是液压缸,在一实施例中,所述第二模具端头2的长度可以大于所述第一模具端

头1的长度,所述第二模具端头2的长度可以大于所述挤压腔4内腔的长度,这样可以使得所述环形胚料200挤压形成波形弹簧100后,将波形弹簧100成品推出挤压腔4内腔。

24.如图1和图3所示,在一些实施例中,所述挤压腔4的内腔开口两端还可以设置有圆弧形倒角42,方便所述第一模具端头1以及第二模具端头2进出所述挤压腔4。在一些实施例中,为了方便收集挤压成型好的波形弹簧100,在所述挤压腔4的下方还可以放置有集料桶,用于收集成品的波形弹簧100。

25.如图1至图5所示,使用本实用新型时,将环形胚料200放置在进料槽51上,环形胚料200在重力的作用下,通过落料槽41滚入至挤压腔4的内腔,两个液压缸分别驱动第一模具端头1和第二模具端头2进行挤压,将环形胚料200挤压成波形弹簧100,待挤压完成后,第一模具端头1后缩,第二模具端头2继续向前运动,将波形弹簧100推送至挤压腔4外,并掉落至集料桶内。

26.所以,本实用新型有效克服了现有技术中的种种缺点而具高度产业利用价值。上述实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。