1.本发明涉及一种超薄聚乙烯管道生产设备及生产方法。

背景技术:

2.聚乙烯塑料管道应用范围广泛,涵盖生产生活各个领域,不同领域需求不同,对聚乙烯管道的规格尺寸也有不同要求。其中,用于内衬钢管的聚乙烯管道要求管道尺寸大壁厚小。

3.但是,现有市面上的生产设备,在生产管道时,由于挤出、冷却、牵引等工序技术限制,无法生产sdr达到100的超薄管道。另一方面,即使可以挤出,生产的产品形变严重,无法正常使用。

技术实现要素:

4.针对现有技术存在的上述技术问题,本发明的目的在于提供一种超薄聚乙烯管道生产设备及生产方法。

5.一种超薄聚乙烯管道生产设备,包括冷却喷淋装置、支撑结构以及从左至右依次设置的挤出机、定径套、同一条直线上均匀间隔设置的若干滚轮环组件和牵引机,牵引机包括用于驱动管材向后牵引的上履带和下履带,支撑结构的外形分为半梭形前段和管状后段,半梭形前段的头部连接有钢绳且钢绳的另一端穿过滚轮环组件和定径套后连接在挤出机上;当管材向后牵引时,管材向内轻微形变并套设在支撑结构的外部,管材内壁与支撑结构外壁接触并带动支撑结构向后运动,当支撑结构头部与挤出机相连的钢绳绷紧时,支撑结构位于牵引机的上下履带之间,且牵引机的上下履带对管材外壁进行夹紧,支撑结构用以给管材提供足够的支撑力,防止管材在牵引过程中变形;其中,所述滚轮环组件设置于冷却喷淋装置的喷淋区域中,滚轮环组件用以对向后牵引的管材外壁提供滚动限位作用,防止管材发生形变。

6.进一步的,所述支撑结构为防变形托架,防变形托架包括支撑横梁和设于支撑横梁上的外壳,沿着支撑横梁的长度方向设置若干组支撑支架,每组支撑支架均包括设置在支撑横梁外周的至少3根支撑支架,支撑支架远离支撑横梁的一端与外壳内壁固定连接,支撑支架固定支撑在外壳与支撑横梁之间;支撑横梁一端从外壳头部穿出并连接钢绳,钢绳的另一端穿过滚轮环组件和定径套后连接在挤出机上;外壳外表面光滑,外壳前段呈半梭形,外壳后段呈管状,当管材挤出时,外壳头部的半梭形形状能够方便管材穿设在外壳外侧,管材内壁能够与外壳后段管状外壁配合接触。

7.进一步的,所述外壳、支撑支架及支撑横梁均为铝合金材质。

8.进一步的,所述挤出机的机筒连接有挤出模头,挤出模头包括芯模、口模和设置在所述芯模和所述口模之间的环形料流道,所述环形料流道的出口连接定径套,口模靠近于其出口端的外侧设有冷却套,冷却套内部具有环形冷却流道,冷却套上设有用于连接环形冷却流道的进水口和出水口,以便向冷却套中通入冷却液,对挤出的管材提前冷却定型。

9.进一步的,所述挤出模头的芯模上设有吊环,钢绳的一端与所述吊环连接。

10.进一步的,所述滚轮环组件包括滚轮环以及均匀间隔设置在滚轮环内侧的3个滚轮,滚轮环内侧设置的3个滚轮分别位于一个虚拟等边三角形的三个顶点,所述滚轮的外形为两端厚中间细且由两端向中间的厚度平缓降低的中心对称结构,且滚轮的一侧截面为与管材外壁相配的弧形;当管材穿入滚轮环内侧时,管材从所述3个滚轮的中心区域穿过,滚轮环内侧的所有滚轮均与管材外壁配合接触,对向后牵引的管材提供限位作用,且向后牵引的管材带动滚轮发生滚动。

11.进一步的,所述滚轮环上均匀间隔设有3个螺纹孔,每个螺纹孔上配合螺纹连接一个支撑杆,支撑杆的另一端配合螺纹连接一个支撑架,一个支撑架上转动连接一个滚轮。

12.进一步的,所述冷却喷淋装置包括冷却喷淋管网,冷却喷淋管网能够喷淋交错排布的冷却水柱,当管材从冷却喷淋装置的喷淋区域中穿过时,冷却水柱以5~10

°

的切入角喷淋到管材外表面进行冷却。

13.一种超薄聚乙烯管道生产设备的生产方法,包括以下步骤:1)聚乙烯原料经烘干后上料至挤出机中,利用挤出机的机筒和挤出模头加热塑化聚乙烯原料,再通过挤出模头的芯模和口模之间的环形料流道挤出成型,同时为了防止管道挤出后难以定型、发生形变,在口模外侧的冷却套中通入冷却液,进行管材挤出的提前冷却定型;2)管材从挤出模头挤出时,钢绳自然处于管材内部,从挤出模头挤出的管材在牵引机的牵引作用下向后运动,先进入定径套进行真空冷却定径;3)真空冷却定径后的管材进入冷却喷淋装置的喷淋区域中,冷却喷淋管网喷淋交错排布的冷却水柱,且冷却水柱以5~10

°

的切入角喷淋到管材外表面进行冷却,从而降低水流冲击力,进一步防止管材形变;同时在管材在冷却喷淋装置的喷淋区域中向后运动的过程中,管材还穿入滚轮环组件的滚轮环内侧并与滚轮均配合接触,且向后牵引的管材带动滚轮发生滚动;管材继续向后运动的过程中,将防变形托架整体包覆在内,且管材内壁与防变形托架的外壳后段管状外壁配合接触,在牵引机的牵引作用下使管材向后运动的过程中,防变形托架在管材内部提供支撑力,防止管材在牵引过程中发生变形,此时钢绳绷紧处于管材内部;4)管材通过牵引之后,切割。

14.相对于现有技术,本发明取得的有益效果如下:1)利用本发明的超薄聚乙烯管道生产设备,可实现sdr100的超薄聚乙烯管道挤出,同时优化整道生产工序,防止管材在定型、冷却、牵引过程中发生形变。

15.2)本发明在口模靠近于其出口端的外侧设有冷却套,通过采用口模端部局部冷却技术,有利于挤出管材快速成型,防止管材产生形变。有利于挤出超薄聚乙烯管道;3)本发明采用滚轮环组件,当管材穿入滚轮环内侧时,滚轮环内侧的所有滚轮分别贴触在管材的外表面并分别发生滚动,以滚动摩擦替代滑动摩擦,可减少管材表面划痕缺陷,降低摩擦阻力,提高生产效率。另外在滚轮环组件的辅助作用下,也能进一步防止超薄聚乙烯管道发生形变。

16.4)本发明采用内支撑牵引结构(即防变形托架在管材内部提供支撑力),可有效防

止牵引工序引起管材形变。

附图说明

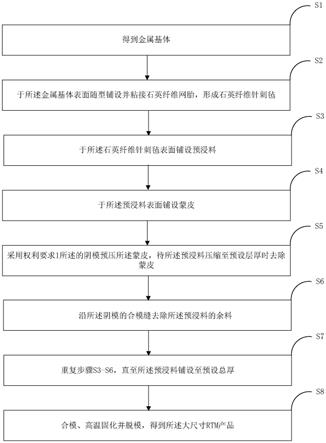

17.图1为挤出机的挤出模头结构示意图;图2为挤出模头的截面结构示意图;图3为本发明滚轮环组件的结构示意图;图4为本发明防变形托架的立体结构示意图;图5为本发明防变形托架的主视图;图6为本发明防变形托架的截面结构示意图;图中:1-口模,2-冷却套,21-进水口,2-2环形冷却流道,3-吊环,4-滚轮环,5-滚轮,6-管材,7-防变形托架,7-1外壳,7-2支撑支架,7-3支撑横梁。

具体实施方式

18.下面结合具体实施例对本发明作进一步说明,但本发明的保护范围并不限于此。

19.实施例:对照图1-6一种超薄聚乙烯管道生产设备,包括冷却喷淋装置、支撑结构以及从左至右依次设置的挤出机、定径套、同一条直线上均匀间隔设置的若干滚轮环组件和牵引机,牵引机包括用于驱动管材向后牵引的上履带和下履带。支撑结构的外形分为半梭形前段和管状后段,半梭形前段的头部连接有钢绳且钢绳的另一端穿过滚轮环组件和定径套后连接在挤出机上,当管材向后牵引时,管材向内轻微形变并套设在支撑结构的外部,管材内壁与支撑结构的外壁接触,通过摩擦力的作用带动支撑结构向后移动,当支撑结构头部与挤出机相连的钢绳绷紧时,支撑结构刚好位于牵引机的上下履带之间,同时牵引机的上下履带对管材外壁进行夹紧,从而方便对管材驱动向后牵引,整个过程中支撑结构可以给管材提供足够的支撑力,防止管材在牵引过程中变形。其中,所述滚轮环组件设置于冷却喷淋装置的喷淋区域中,滚轮环组件用以对向后牵引的管材外壁提供滚动限位作用,防止管材发生形变。

20.在实际工作时,为了增加牵引机的上下履带对管材的包覆牵引效果,可以在上下履带的相应表面开设与管材外形相配的弧形凹槽。例如在中国专利cn202021180117.x中,它在履带表面设置凹槽,通过凹槽增大管材与上下履带的接触面积,减小挤压力过于集中在管材上下两端,减少对管材的损害。

21.挤出机的机筒连接有挤出模头,挤出模头包括芯模、口模1和设置在所述芯模和所述口模1之间的环形料流道,所述环形料流道的出口连接定径套。口模1靠近于其出口端的外侧设有冷却套2,冷却套2内部具有环形冷却流道2-2,冷却套2上设有进水口21和出水口,以便向冷却套2的环形冷却流道中通入冷却液,对挤出的管材提前冷却定型。

22.滚轮环组件包括滚轮环4以及均匀间隔设置在滚轮环4内侧的3个滚轮5,滚轮环组件用以通过3个滚轮5对向后牵引的管材提供滚动限位作用,防止管材发生形变。对照图3中,每个滚轮环组件的结构中,滚轮环4内侧设置3个滚轮5,且3个滚轮5分别位于一个虚拟等边三角形的三个顶点,当管材6穿入滚轮环4内侧时,管材从所述3个滚轮5的中心区域穿过,且所述3个滚轮5分别贴触在管材6的外表面并分别发生滚动。滚轮5的外形为两端厚中间细且由两端向中间的厚度平缓降低的中心对称结构,且滚轮5的一侧截面为与管材外壁

相配的弧形(即滚轮5侧部的弧度与挤出的管材外壁弧度相配),当管材6穿入滚轮环4内侧时,滚轮环4内侧的所有滚轮5均与管材外壁配合接触,且向后牵引的管材6带动滚轮5发生滚动。

23.进一步地,对照图3中,滚轮环4上均匀间隔设有3个螺纹孔,每个螺纹孔上配合螺纹连接一个支撑杆,支撑杆的另一端配合螺纹连接一个支撑架,一个支撑架上转动连接一个滚轮5。支撑架与滚轮环4之间的支撑杆长度能够通过螺纹进行调节,以便适应不同口径的管材。本发明在支撑架内侧采用滚轮5,以滚动摩擦替代滑动摩擦,可减少管材表面划痕缺陷,降低摩擦阻力,提高生产效率。

24.所述冷却喷淋装置包括冷却喷淋管网,冷却喷淋管网能够喷淋交错排布的冷却水柱,当管材从冷却喷淋装置的喷淋区域中穿过时,冷却水柱以5~10

°

的切入角喷淋到管材外表面进行冷却。本发明冷却段采用水冷方式为管材降温,由于管材厚度较小,集中的水柱也会对管材的不圆度产生一定影响。因此,本发明的冷却段水柱交错排布,以较小的切入角(5-10

°

)喷淋到管材表面进行冷却,降低水流冲击力,可进一步防止管材形变。

25.本发明的支撑结构采用防变形托架7,防变形托架7在支撑引导管材的同时,还可以起到限位作用,有效防止管材发生形变。防变形托架7整体为铝合金材质,质量轻,整体表面光滑,其头部的形状类似半梭形。

26.对照图4-6中,防变形托架7包括支撑横梁7-3和设于支撑横梁7-3上的外壳7-1,支撑横梁7-3一端从外壳7-1头部穿出并连接钢绳,钢绳另一端穿过滚轮环组件的滚轮环4和定径套并与挤出模头的芯模连接;外壳7-1表面光滑,外壳7-1前段呈半梭形,外壳7-1后段呈管状,当管材挤出时,外壳7-1头部的半梭形形状能够方便管材穿设在外壳7-1外侧,管材内壁能够与外壳7-1后部管状外壁配合接触。沿着支撑横梁7-3的长度方向设置若干组支撑支架7-2,每组支撑支架7-2均包括设置在支撑横梁7-3外周的至少3根支撑支架,支撑支架远离支撑横梁7-3的一端与外壳7-1内壁固定连接,使得支撑支架固定支撑在外壳7-1与支撑横梁7-3之间。外壳7-1、支撑支架7-2及支撑横梁7-3均为铝合金材质。

27.管材挤出时,钢索自然处于管材内部,随着管材不断向设备后部移动,移动到牵引段时(即移动到牵引机的上履带和下履带之间),由于防变形托架7为梭形且表面光滑,管材在向后运动的过程中,自然将防变形托架7包含在内。然后后续稳定运行的过程中,钢绳绷紧在管材的内部,置于上履带和下履带之间的防变形托架7配合穿设在管材内为其提供支撑力,同时上履带和下履带分别压紧管材的上下两侧外壁,可进一步防止管材在牵引过程中变形。

28.对照图1和图2中,挤出模头的芯模上设有吊环3,支撑横梁7-3一端通过钢绳与所述吊环3连接。

29.采用本发明的生产设备,生产超薄聚乙烯管道的方法,包括以下步骤:1)聚乙烯原料经烘干后上料至挤出机中,利用挤出机的机筒和挤出模头加热塑化聚乙烯原料,再通过挤出模头的芯模和口模1之间的环形料流道挤出成型,同时为了防止管道挤出成型后薄厚不均,甚至出现破口的情况,在口模1外侧的冷却套2的环形冷却流道中通入冷却液,加快出料的冷却速度,防止管材因重力导致塌陷,引起管材发生形变。

30.2)管材从挤出模头挤出时,钢绳自然处于管材内部,从挤出模头挤出的管材在牵引机的牵引作用下向后运动,先进入定径套进行真空冷却定径;

3)真空冷却定径后的管材进入冷却喷淋装置的喷淋区域中,冷却喷淋管网喷淋交错排布的冷却水柱,且冷却水柱以5~10

°

的切入角喷淋到管材外表面进行冷却;同时在管材在冷却喷淋装置的喷淋区域中向后运动的过程中,管材还穿入滚轮环组件的滚轮环4内侧并与滚轮5均配合接触,且向后牵引的管材带动滚轮5发生滚动;管材继续向后运动的过程中,将防变形托架7整体包覆在内,且管材内壁与防变形托架7的外壳7-1后部管状外壁配合接触,在牵引机的牵引作用下使管材向后运动的过程中,防变形托架7在管材内部提供支撑力,防止管材在牵引过程中发生变形,此时钢绳绷紧处于管材内部;4)管材通过牵引之后,切割。

31.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。