1.本发明涉及一种制备容器的多层共注吹塑方法及其吹塑流道结构。

背景技术:

2.药剂容器是药剂的储存终端,承载着药剂,因此容器不仅仅具有承载功能,还需要对药剂进行密封储存,因此众多瓶体都是需要采用多层材料结构,而现有的技术利用共挤注塑的方式进行多层注塑,多层注塑原料经过流道汇集到模具中,进行冷却成型,如此注塑出的容器毛刺较多,多层材料之间互相熔融较多,不适用于医用药剂容器,且注塑工艺应用范围小,不适合小尺寸的药剂容器,药剂容器一般都是采用吹塑进行成型,可以保证容器内壁光滑,但是由于吹塑步骤会影响多层材料的不稳定性,在热流道内的汇集会导致容器多层内壁相互熔融,或者形成多层相互干涉,影响最终成型。

技术实现要素:

3.本发明所要解决的技术问题在于:提供一种制备容器的多层共注吹塑方法及其吹塑流道结构,旨在提供一种可以将多层材料汇集注塑,然后进行吹塑成型的方法,便于在医用药剂容器的生产中提高容器材质对药剂的适用性,提高容器的质量和生产效率。

4.为解决上述技术问题,本发明的技术方案是:一种制备容器的多层共注吹塑方法,设置多流道的热流道,热流道承载多层吹塑原料;所述的热流道一侧设置有吹塑口,接收热流道中的吹塑原料,汇集在所述的吹塑口处并进入模具进行吹塑,在所述的热流道内设置多个流道的长度不一致,形成材料流速差,汇入所述的吹塑口后流向模具内,再进行吹塑操作;

5.所述的吹塑口内设置有多个流道,承载多层吹塑原料在所述的吹塑口内流动,通过吹塑口的流道差异形成流速差,使得不同层的材质经过不同的时长流出所述的吹塑口,形成不同的冷却效果;

6.其吹塑结构包括热流道和吹塑口,所述的吹塑口连通外部吹塑设备,输出流通材料;所述的热流道设置有多个,连接所述的吹塑口。

7.进一步的,所述吹塑口中心设置为内层流道,连通所述的热流道,采用最短的流道进行流通,承载内层原料。

8.进一步的,所述的吹塑口中心外围设置为外层流道,连通所述的热流道,采用长的流道进行流通,承载外层原料。

9.进一步的,所述的外层流道设置有多个,外绕在所述的吹塑口向外分布,越向外层的流道长度越长,材料在其内的流动时间越长。

10.进一步的,所述的外层流道内设置有多个干涉环,连接所述的外层流道,均匀分布在所述的外层流道上。

11.进一步的,材料在所述的内层流道内和外层流道的流动速度和时长不同,对材料进行不同程度的冷却,汇集至所述的吹塑口后进行吹塑,因为不同的冷却程度,内层材料和

外层材料相互之间不再产生干涉,实现统一吹塑成型。

12.进一步的,所述的热流道包括内层流道板、外层流道板、底板和盖板;所述的内层流道板上设置最短流道,连接所述的吹塑口;所述的外层流道位于所述的内层流道的一侧,连接所述的吹塑口;所述的底板和盖板分别位于所述的内层流道板或外层流道板的两侧,覆盖所述的内层流道板或外层流道板。

13.进一步的,所述的外层流道板设置不少于一个,一个所述的外层流道板上设置有一条外层流道,承载外层原料。

14.进一步的,每一个所述的外层流道板上均设置有主流道和次流道,所述的主流道布置在所述的外层流道板上,连接流道入口,所述的次流道位于所述的主流道的一侧,连接所述的吹塑口。

15.进一步的,所述的次流道宽度尺寸小于所述的主流道的宽度尺寸。

16.与现有技术相比,本发明提供的一种制备容器的多层共注吹塑方法及其吹塑流道结构,通过多流道板进行多层材料的流通,从而扩大不同材料在流道内的流通时差,再进入吹塑口后利用不同的流道形成的流道速差,形成不同层的材质冷却时间不同,汇集至模具后吹塑出的结构就不再相同,内层材料接触药剂,因此其材质复杂,最先汇集至吹塑口,外层材质区别与内层,用于连接和保护,后一步进入吹塑口,使得材料在吹塑口处形成不同程度的汇集,外层流动时间长,在吹塑口内的流动时间增加,冷却时间也增加,比内层材料率先成型,吹塑时就会包括内层材料形成外层制品,而不影响内层材料的成分。

附图说明

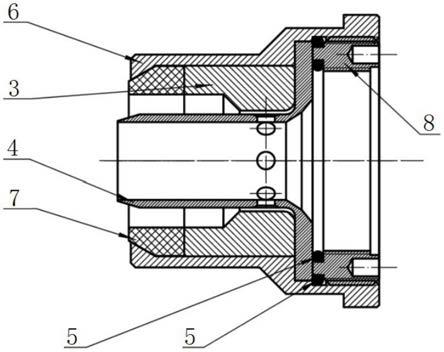

17.图1示出本发明的一个实施例的主视图。

18.图2示出本发明的一个实施例的a-a剖视图。

19.图3示出本发明的一个实施例的b处放大图。

20.图4示出本发明的一个实施例的流道俯视图。

21.其中:1.热流道、2.吹塑口、3.内层流道、4.外层流道、5.干涉环、6.内层流道板、7.外层流道板、8.底板、9.盖板、10.主流道、11.次流道、12.最短流道、13.长流道。

具体实施方式

22.如图所示,在一个实施例中,需要制备一款双层材质的药剂容器,其采用多层共注的吹塑方法,设置两个进料泵,通过多层热流道将材料注入所述的吹塑口2中,在所述的吹塑口2内设置有多个流道,承载多层吹塑原料在所述的吹塑口2内流动,通过吹塑口的流道差异形成流速差,使得不同层的材质经过不同的时长流出所述的吹塑口,形成不同的冷却效果。

23.进一步的,所述吹塑口2中心设置为内层流道3,连通所述的热流道1,采用最短的流道进行流通,承载内层原料。

24.进一步的,所述的吹塑口2中心外围设置为外层流道4,连通所述的热流道1,采用长的流道进行流通,承载外层原料。

25.进一步的,所述的外层流道4内设置有多个干涉环5,连接所述的外层流道4,均匀分布在所述的外层流道4上。

26.进一步的,材料在所述的内层流道内3和外层流道4的流动速度和时长不同,对材料进行不同程度的冷却,汇集至所述的吹塑口后进行吹塑,因为不同的冷却程度,外层材料由于更长的距离流动形成更长时长的冷却,内部材质的稳定性高于内层材料,因此在所述的吹塑口2中,内层材料和外层材料相互之间不再产生干涉,实现统一吹塑成型。

27.进一步的,所述的热流道1包括内层流道板6、外层流道板7、底板8和盖板9;由于产品为两层材料,因此所述的内层流道板6和外层流道板7合为一体,为图中的流道板,最短流道布置在所述的流道板的一侧,远离所述的吹塑口2,并连接所述的吹塑口2;长流道位于所述的流道板的另一侧,靠近所述的吹塑口2,并连接所述的吹塑口2;所述的底板8和盖板9分别位于所述的流道板的两侧,覆盖所述的流道板。

28.进一步的,所述的外层流道板上均设置有主流道10和次流道11,所述的主流道10布置在所述的外层流道板7上,连接流道入口,所述的次流道11位于所述的主流道10的一侧,连接所述的吹塑口2。

29.进一步的,所述的次流道11宽度尺寸小于所述的主流道10的宽度尺寸。

30.最后需要说明的是,以上实施例仅用以说明本发明的技术方案而非限制性技术方案,本领域的普通技术人员应当理解,那些对本发明的技术方案进行修改或者等同替换,而不脱离本技术方案的宗旨和范围,均应涵盖在本发明的权利要求范围当中。

技术特征:

1.一种制备容器的多层共注吹塑方法,其特征在于,设置多流道的热流道,热流道承载多层吹塑原料;热流道一侧设置有吹塑口,接收热流道中的吹塑原料,汇集在所述的吹塑口处并进入模具进行吹塑,在热流道内设置多个流道的长度不一致,形成材料流速差,汇入所述的吹塑口后流向模具内,再进行吹塑操作;吹塑口内设置有多个流道,承载多层吹塑原料在所述的吹塑口内流动,通过吹塑口的流道差异形成流速差,使得不同层的材质经过不同的时长流出所述的吹塑口,形成不同的冷却效果;其吹塑流道结构包括热流道和吹塑口,所述的吹塑口连通外部吹塑设备,输出流通材料;所述的热流道设置有多个,连接所述的吹塑口。2.根据权利要求1所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,所述吹塑口中心设置为内层流道,连通所述的热流道,采用最短的流道进行流通,承载内层原料;所述的吹塑口中心外围设置为外层流道,连通所述的热流道,采用长的流道进行流通,承载外层原料。3.根据权利要求2所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,所述的外层流道设置有多个,外绕在所述的吹塑口向外分布,越向外层的流道长度越长,材料在其内的流动时间越长。4.根据权利要求2所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,所述的外层流道内设置有多个干涉环,连接所述的外层流道,均匀分布在所述的外层流道上。5.根据权利要求2所述的一种制备容器的多层共注吹塑方法,其特征在于,材料在所述的内层流道内和外层流道的流动速度和时长不同,对材料进行不同程度的冷却,汇集至所述的吹塑口后进行吹塑,因为不同的冷却程度,内层材料和外层材料相互之间不再产生干涉,实现统一吹塑成型。6.根据权利要求1所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,所述的热流道包括内层流道板、外层流道板、底板和盖板;所述的内层流道板上设置最短流道,连接所述的吹塑口;所述的外层流道位于所述的内层流道的一侧,连接所述的吹塑口;所述的底板和盖板分别位于所述的内层流道板或外层流道板的两侧,覆盖所述的内层流道板或外层流道板。7.根据权利要求6所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,所述的外层流道板设置不少于一个,一个所述的外层流道板上设置有一条外层流道,承载外层原料。8.根据权利要求7所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,每一个所述的外层流道板上均设置有主流道和次流道,所述的主流道布置在所述的外层流道板上,连接流道入口,所述的次流道位于所述的主流道的一侧,连接所述的吹塑口。9.根据权利要求8所述的一种制备容器的多层共注吹塑的吹塑流道结构,其特征在于,所述的次流道宽度尺寸小于所述的主流道的宽度尺寸。

技术总结

本发明提供的一种制备容器的多层共注吹塑方法及其吹塑流道结构,设置多流道的热流道,热流道承载多层吹塑原料;热流道一侧设置有吹塑口,接收热流道中的吹塑原料,汇集在吹塑口处并进入模具进行吹塑,在热流道内设置多个流道的长度不一致,形成材料流速差,汇入吹塑口后流向模具内,再进行吹塑操作。本发明提供的一种制备容器的多层共注吹塑方法及其吹塑流道结构,通过多流道板进行多层材料的流通,从而扩大不同材料在流道内的流通时差,形成不同层的材质冷却时间不同,汇集至模具后吹塑出的结构就不再相同,外层流动时间长,在吹塑口内的流动时间增加,冷却时间也增加,比内层材料率先成型,不影响内层材料的成分。不影响内层材料的成分。不影响内层材料的成分。

技术研发人员:许燕 林帅

受保护的技术使用者:张家港众辉医用塑料科技有限公司

技术研发日:2021.11.30

技术公布日:2022/3/4

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。