1.本发明涉及一种高效、低成本的大型壁板-长桁构件自适应成型工艺,属于复合材料胶接成型技术领域。

背景技术:

2.复合材料凭借其特性的优势在现代航天、航空制造领域中扮演了重要角色,其中复合材料成型的大型壁板-长桁构件能够有效提高结构的承载能力和抗失稳能力,并减轻结构重量,因而广泛应用于航空航天领域所需的结构中。

3.目前在航空航天领域,主承力结构中的复合材料成型的大型壁板-长桁构件通常采用以下两种胶接工艺,第一种是直接胶接;第二种是通过热压罐工艺完成胶接,即将壁板与长桁构件放置在热压罐内完成胶接。但是,直接胶接更多的是应用在次承力或不承力构件上,对于大型壁板-长桁结构的承力构件,胶接质量难以保证,特别是复杂形状的构件,胶接质量更差;而使用热压罐工艺完成胶接,需要将壁板与长桁构件整体进行升温,存在工艺周期长、前处理工艺复杂、制造成本高及组合模具多等问题,因此,不但胶接效率较低,而且成本也较高。

4.另外,热压罐工艺对于进罐的壁板或长桁构件有着诸多的限制,例如:构件中不能包含有受温度影响较大的结构,构件不能带有复杂且不便于完成热压罐工艺前处理的结构,或者是构件的尺寸不能过大,否则会影响采用热压罐工艺完成胶接,等等。

技术实现要素:

5.本发明要解决的技术问题是:提供一种能够在不使用非热压罐工艺的前提下,保证壁板-长桁构件胶接质量,提高胶接效率的用于胶接大型壁板-长桁构件成型工艺。

6.为了解决上述技术问题,本发明提出的技术方案是:一种高效、低成本的大型壁板-长桁构件自适应成型工艺,包括以下步骤:步骤一、将壁板固定在定位工装上,将长桁构件放置到壁板的待胶接位置,使壁板和长桁构件保持虚接触,找到多个壁板和长桁构件相接触的位置,记为目标检测位置;步骤二、取下长桁构件,在所述长桁构件的待胶接面上间隔铺设多根fbg传感器,用于检测胶接剂的实时温度,然后在长桁构件的待胶接面涂上胶接剂;步骤三、再次将长桁构件放置到壁板的待胶接位置,对长桁构件与壁板的胶接处进行加热至胶接剂呈粘流态,通过fbg传感器实时测量胶接剂的温度来调整加热量以保证胶接剂的温度均匀;然后对长桁构件多个位置施加朝向壁板方向的压力,保证施压大小保持一致;在施压时,逐渐增加施压压力,并始终检测目标检测位置处的胶接剂厚度,使目标检测位置处的胶接剂厚度的最小值达到第一预设厚度后停止加压,保持当前压力状态;步骤四、将胶接剂升温到100℃~120℃后,再进行保温预设时间,然后对长桁构件多个位置朝向壁板方向进行二次施压,并保证施压的压力大小保持一致;在施压时,逐渐增

加施压压力,并始终检测目标检测位置处的胶接剂厚度,使目标检测位置处的胶接剂厚度的最小值达到第二预设厚度后停止加压,保持当前压力状态;步骤五、根据胶接剂的固化工艺曲线,对胶接剂进行保温、降温和保压,待胶接剂温度降至预设温度后撤掉压力,完成胶接成型。

7.本发明通过在热压罐外完成壁板和长桁构件的胶接成型工艺,不再需要热压罐,而是直接使用定位工装固定壁板,通过对长桁构件设计位置的精确定位(这是保证胶接质量的一个重要因素)和局部的加热、加压,并完成胶接剂的固化工艺。因此,本发明的实施过程中,不再需要对壁板与长桁构件整体进行加热,而是对两者的胶接位置附近的局部进行温度控制和压力控制,从而控制胶接剂的厚度(保证胶接面的均匀性)以及胶接剂的固化质量,最终达到所需的胶接强度和工艺要求。

8.相较于热压罐胶接成型工艺,本发明除了具有工艺周期短、前处理工艺简便、制造成本低等优点,本发明还能够轻松完成对于热压罐工艺不便于完成的胶结结构,比如受温度影响较大的结构,有复杂且不便于完成热压罐工艺前处理的结构,或者是尺寸过大的构件,等等。

9.另外,热压罐工艺对于固化后的壁板和长桁构件,由于采用热风加热,在经历高温和冷却过程后,由于材料的热膨胀效应以及复合材料与成型模具在膨胀系数上的差异等原因,会因胶接工艺导致固化后的壁板产生二次变形,影响产品的最终质量;而本发明不再对壁板与长桁构件进行整体加热,也就避免了对壁板产生二次加热变形,保证了胶接后的产品质量。

附图说明

10.下面结合附图对本发明作进一步说明。

11.图1是复合材料翼盒的示意图。

12.图2是本发明实施例一中定位工装的示意图。

13.图3是本发明实施例一中加压加热装置的示意图。

14.图4是本发明实施例一中施压触头的示意图。

15.图5是本发明实施例一中加热单元的示意图。

16.图6是本发明实施例三中定位工装的示意图。

17.附图标记:1、壁板;2、加压加热装置;3、龙门框架;4、第一夹持机构;5、机架;6、悬臂;7、长桁构件;8、第二夹持机构;9、加热单元;10、加压单元;11、安装支架;13、橡胶垫;14、壁板支撑单元;15、液压缸;21、输入输出线路;22、支撑板;23、电阻丝;24、热敏传感器;25、外壳;26、输入输出路管;27、外壳;28、液压元件;29、压力传感器;30、施压触头。

具体实施方式

18.实施例一本实施例以一个复合材料翼盒的下壁板与长桁构件进行胶接成型(可以提高下壁板的承载能力和抗失稳能力)为例进行说明,如图1所示,该翼盒包括前梁、后梁、左肋、中肋、右肋、上壁板与下壁板等七个组成部分,各部分间通过高锁螺栓进行连接。其中,前梁和后梁均为碳纤维环氧树脂复合材料层压板,使用阳模成型,截面为c型,使用热压罐固化成

型。三根翼肋的材料均为铝合金,通过数控加工切削成最终形状。上、下壁板均采用复合材料层压板,使用阴模在热压罐中固化成型。本实施例中以下所称壁板均表示为下壁板,壁板和长桁构件须事先使用复合材料通过热压罐工艺成型。

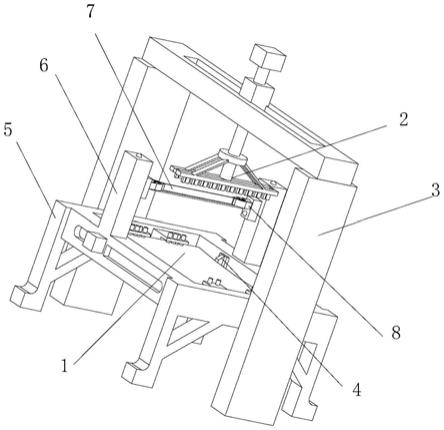

19.本实施例的大型壁板-长桁构件自适应成型工艺,包括以下步骤:步骤一、将壁板1固定在定位工装上,将长桁构件7精确定位至壁板1的待胶接位置,使壁板1和长桁构件7保持虚接触(虚接触是指壁板1和长桁构件7的部分点位置接触,但两者尚没有产生力的作用),找到多个壁板1和长桁构件7相接触的位置,记为目标检测位置。

20.在实施时,可通过带有吸盘的若干个机械手臂将壁板吸起来,并且将其放置壁板定位工装上。夹持时,可在夹持处垫以软布,以免因为夹持损伤壁板表面。

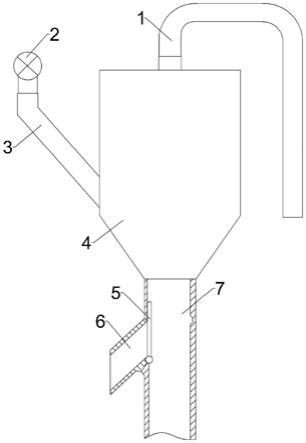

21.优选的,如图2所示,本实施例中所述定位工装包括框架结构的机架5、设置在机架5上并与壁板1大小相匹配的镂空空间,镂空空间下方可设置与壁板1形状相匹配的支撑件,所述镂空空间的四周设有用于夹持壁板的第一夹持机构4,第一夹持机构4可选用常规的夹具,不再赘述。

22.步骤二、取下长桁构件,在所述长桁构件的待胶接面上间隔铺设多根fbg传感器,用于检测胶接剂的实时温度,然后在长桁构件的待胶接面涂上胶接剂。fbg传感器通过光波测量温度,非常适合应用于本发明测量胶接剂的加热温度。所述胶接剂优选采用树脂胶或胶膜。

23.步骤三、再次将长桁构件精确定位至壁板的待胶接位置,对长桁构件与壁板的胶接处进行加热至胶接剂呈粘流态,通过fbg传感器实时测量胶接剂的温度来调整加热量以保证胶接剂的温度均匀;然后对长桁构件多个位置施加朝向壁板方向的压力,保证施压大小保持一致;在施压时,逐渐增加施压压力,并始终检测目标检测位置处的胶接剂厚度(可通过测量长桁和壁板之间的间隙确定胶接剂的厚度),使目标检测位置处的胶接剂厚度的最小值达到第一预设厚度后停止加压,保持当前压力状态;本实施例中第一预设厚度选择3mm左右。

24.优选的,本实施例通过加压加热装置2对长桁构件7施加压力,以及对长桁构件7与壁板的胶接处进行加热。所述加压加热装置2如图2-5所示,包括多个加热单元9和多个加压单元11,每个加压单元包括与长桁构件远离壁板的侧面相匹配的施压触头30(如图3所示),如图4所示,施压触头30通过设置在外壳27中的液压元件28驱动(即通过液压驱动,输入输出路管26为液压元件28提供液压油),用于提供压紧长桁构件7的压力。施压触头30上设有压力传感器29,用于实时测量对应施压触头30上的压力,确保每个施压触头30上的预压力符合要求。所述加热单元优选采用如图5所示的电阻丝23,电阻丝23设置在外壳25内并固定在支撑板22上,通过输入输出线路21提供电力,而热敏传感器24设置外壳25的外侧,在用于测量实时加热的温度。

25.如图2和图3所示,本实施例中施压触头30设置在长桁构件7的顶面上方,共有两排,并向下施加压力,通过控制每个施压触头30的压力从而调整胶接剂的厚度,使其保持在第一预设厚度。加热单元10与施压触头30间隔设置,即也排成两排,用于加热胶接剂。本实施例通过可上、下移动的施压触头30对胶接剂施加压力,并通过电阻丝的辐射对胶接剂加热,电阻丝仅对固化后的长桁构件有少许影响,在胶接剂的变形和隔离作用下,不会影响壁

板的整体结构,通常不会产生二次变形(而传统热压罐工艺是通过热风加热,会使壁板产生二次变形),从而提高了产品质量。

26.优选的,如图2和图3所示,所述机架5上安装有龙门框架3,所述加压加热装置通过安装支架11安装在所述龙门框架3的顶部横梁上并可上、下移动,由于长桁构件通常为弧形,这样可以使加压加热装置自适应于长桁构件的形状。

27.优选的,如图2所示,所述机架5上固接有成对且竖直设置的悬臂6,所述悬壁6上设有用于夹持长桁构件的第二夹持机构8,所述第二夹持机构可沿悬臂上、下移动从而带动长桁构件上、下移动。

28.需要说明的是,图2中仅示意了一个胶接位置,实际实施时通常具有多个胶接位置,因此悬臂6、加压加热装置2优选设置成可移动的,能够降低设备成本。

29.步骤四、将胶接剂升温到100℃~120℃后,再进行保温预设时间,保温的时间等可以根据经验设置,比如树脂可以选择保温1小时等。

30.然后对长桁构件多个位置朝向壁板方向进行二次施压,并保证施压的压力大小保持一致;在施压时,逐渐增加施压压力,并始终检测目标检测位置处的胶接剂厚度,使目标检测位置处的胶接剂厚度的最小值达到第二预设厚度后停止加压,保持当前压力状态;本实施例中第一预设厚度选择2mm左右。

31.步骤四中的加热加压方式与步骤三相同,不再赘述。

32.步骤五、根据胶接剂的固化工艺曲线,对胶接剂进行保温、降温和保压,此为现有技术,可参考相关文献;待胶接剂温度降至预设温度后撤掉压力,完成胶接成型。

33.本实施例还可以作以下改进:所述机架上设有用于支撑壁板的若干卡板,所述卡板位于镂空空间的正下方,卡板可以防止机械损伤壁板,使大型复合材料壁板与长桁构件有效胶接。

34.本实施例能在充分保证主承力结构胶接成型强度的同时,对传统工艺方法的工艺进行了极大的简化,针对局部胶接成型位置进行精确升温、施压,且不受操作空间等限制,很大程度上提高了生产效率,降低生产成本,对复合材料壁板-长桁构件的主承力构件胶接成型提供新方法和设备,避免了传统方法多次全局升温给大型壁板构件造成残余应力积累等问题,提高了主承力壁板的使用寿命。

35.实施例二本实施例与实施例一的不同之处在于:本实施例中所述加热单元采用电磁式加热,包括多个用于产生涡流的线圈。

36.步骤二中,在胶接剂内铺设螺旋式铁磁金属丝,可以采用极细的金属丝,用于加热胶接剂,所述螺旋式铁磁金属丝与线圈一一对应。电磁式加热为现有技术,不再赘述。

37.本实施例通过电磁式加热,一是加热效率高,二是减少了加热操作对已经成型的壁板和长桁构件的影响。另外,螺旋式铁磁金属丝和fbg传感器相当于胶接剂中的加筋结构,也提高了胶接剂的自身强度。

38.实施例三本实施例是在实施例一和实施例二基础上的改进,其区别在于:定位工装的结构不同。本实施例中的定位工装如图6所示,在壁板1的待胶接位置以一排壁板支撑单元14为一个整体水平移动,保证其中一排壁板支撑单元位于待胶接位置正下方。根据不同尺寸的

壁板类构件,定位工装上处于工作状态的壁板支撑单元(不一定所有壁板支撑单元都工作),通过液压缸15驱动壁板支撑单元14在竖直方向的运动贴合壁板1的外形,贴合后壁板支撑单元不再移动起到支撑的作用,工作壁板支撑单元顶部设有压力传感器,当所有工作壁板支撑单元上的压力传感器示数公差小于一定值即为满足贴合条件,壁板1和工作壁板支撑单元14之间设有橡胶垫13用于保护壁板下表面。

39.制造进行相关测试试验,根据本发明方法胶接得到的大型壁板构件-长桁结构的胶接质量与热压罐胶接强度仅仅相差0.5%。制造相同的构件,本发明方法与热压罐工艺方法相比,制造时间减少67%。

40.本实施例中加压加热装置与实施例一、二类似,不同之处在于:加压加热装置需要水平移动以适应不同壁板的胶接位置变化,此为现有技术,图中未示出。

41.本实施例能够在在保证操作简便下,适用于任何曲率的壁板-长桁构件的胶接,并在保证壁板-长桁构件胶接质量下,提高胶接效率。

42.本发明不局限于上述实施例所述的具体技术方案,除上述实施例外,本发明还可以有其他实施方式。对于本领域的技术人员来说,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等形成的技术方案,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。