1.本发明涉及线圈加工技术领域,具体为一种线圈脱漆上锡装置。

背景技术:

2.线立绕线圈起末去漆皮以及焊锡是大部分电感线圈都要经历的一道工序,现有的操作方案基本都是去漆皮和焊锡两道工序分开,分别完成,生产效率较低,且在脱漆时,由于大部分是进行手工将线圈放入潜溶仪中,导致线圈脱漆的深度不一致,由于锡炉液面温度较高,对于人工焊锡容易造成人员烫伤,且人工焊锡的时间控制不均匀。

3.为了解决上述缺陷,现提供一种技术方案。

技术实现要素:

4.本发明的目的在于提供一种线圈脱漆上锡装置。

5.本发明所要解决的技术问题如下:

6.现有的操作方案基本都是去漆皮和焊锡两道工序分开,分别完成,生产效率较低,且在脱漆时,由于大部分是进行手工将线圈放入潜溶仪中,导致线圈脱漆的深度不一致,由于锡炉液面温度较高,对于人工焊锡容易造成人员烫伤,且人工焊锡的时间控制不均匀。

7.本发明的目的可以通过以下技术方案实现:

8.一种线圈脱漆上锡装置,包括转动圆盘,所述转动圆盘的外表面开设有八个空槽位,每个空槽位设有一个工位,其中,八个工位分别为上料工位、脱漆工位、清洗工位、第一吹干工位、第二吹干工位、助焊剂工位、焊锡工位和下料工位,上料工位用于操作人员对线圈进行上料,清洗工位用于对脱漆后的线圈进行超声波清洗,助焊剂工位用于对线圈头部和尾部涂抹助焊剂,下料工位用于操作人员对线圈进行下料,空槽位上分别放置有对线圈进行放置的夹紧组件,转动圆盘的下方设有旋转气缸,旋转气缸的输出端固定有若干旋转轴,若干旋转轴的顶端均穿过转动圆盘且固定有环形板,脱漆工位包括位于相对应空槽位下方的潜溶仪,潜溶仪的顶部开设有脱漆槽,脱漆槽内放置有潜溶仪试剂,潜溶仪试剂用于对线圈的头部和尾部进行脱漆,焊锡工位包括位于相对应空槽位下方的焊锡仪,焊锡仪的顶部两端均开设有焊锡槽。

9.进一步的,所述转动圆盘的上方设有连接板,连接板的顶部固定有升降电机,升降电机的输出端穿过连接板且固定有丝杆,丝杆的两侧均设有滑杆,两个滑杆之间分别滑动连接有第一升降板和第二升降板。

10.进一步的,所述第一升降板和第二升降板之间通过连接杆相连接,丝杆穿过第一升降板且与第一升降板螺纹连接,第二升降板的底端固定有转动杆,转动杆的底端穿过环形板且与转动圆盘的顶部中心处转动连接。

11.进一步的,所述夹紧组件包括夹紧盘,夹紧盘的顶部设有开口,夹紧盘的内部底端两侧均贯穿开设有两个夹紧槽,夹紧槽的两端均设有夹紧板,夹紧板远离夹紧槽的一侧与夹紧盘之间固定有夹紧弹簧。

12.进一步的,所述第一吹干工位包括位于相对应空槽位下方的第一吹干箱,第一吹干箱的两侧表面均开设有两个吹干槽,吹干槽内放置有转动座,转动座靠近第一吹干箱内部的一端固定有第一吹干喷头。

13.进一步的,所述第一吹干箱的一端两侧均固定有转动电机,转动电机的输出端固定有转动轴,转动轴穿过两个吹干槽且分别与两个转动座相固定。

14.进一步的,所述第二吹干工位包括位于相对应空槽位下方的第二吹干箱,第二吹干箱的顶部设有开口,第二吹干箱的两端内表面固定有第二吹干喷头。

15.进一步的,所述焊锡仪的一侧固定有收集箱,收集箱的一侧固定有升降气缸,升降气缸的上方设有收集气缸,升降气缸的输出端与收集气缸相固定,收集气缸的输出端固定有刮板,刮板位于焊锡仪的上方。

16.本发明的有益效果:

17.通过设置升降电机,使得丝杆转动,带动第一升降板在滑杆上滑动,从而配合连接杆带动第二升降板在滑杆上滑动,第二升降板配合转动杆带动转动圆盘在旋转轴上实现升降,便于根据不同产品调节高度,兼容性强,同时配合旋转气缸带动转动圆盘转动,保证了转动圆盘上空槽位内的夹紧组件依次转动至不同工位,并进行对应的加工过程,整体工作连续性好,加工效率高。

18.通过设置夹紧板,在夹紧弹簧的作用下,夹紧板对放置在夹紧槽内的线圈进行夹紧,保证了在加工过程中线圈的稳定性,提高加工的质量,夹紧盘的外部两侧固定有卡板,其中夹紧盘与转动圆盘上的空槽位相适配,卡板放置在转动圆盘上使得夹紧盘与空槽位相卡接,每个空槽位均设置有夹紧组件,且各个工位独立作业,工作效率高。

19.通过设置第一吹干工位,使得通过外界气泵向气管通入气体,并通过第一吹干喷头吹向线圈头部和尾部的两侧,通过转动电机带动转动轴转动,从而带动转动座在吹干槽内转动,调节第一吹干喷头的喷气角度,提高吹干效率,通过设置第二吹干工位,使得外界气缸通过气管向第二吹干喷头喷出气体,对线圈的两端进行吹干,配合第一吹干工位,进一步对线圈进行吹干,保证了线圈表面均匀吹干效果,提高吹干效率。

20.通过设置焊锡工位,使得焊锡仪通过焊锡槽对线圈进行喷锡操作,量化脱漆和上锡的时间控制,且在焊锡前对线圈进行助焊剂的涂抹,提高了焊锡的稳定性,同时多余的锡在焊锡仪顶部表面会形成氧化层,通过收集气缸带动刮板将焊锡仪表面氧化层刮进收集箱内,避免氧化层堵塞焊锡槽,同时升降气缸配合收集气缸完成对刮板的复位。

附图说明

21.下面结合附图和具体实施例对本发明作进一步详细描述。

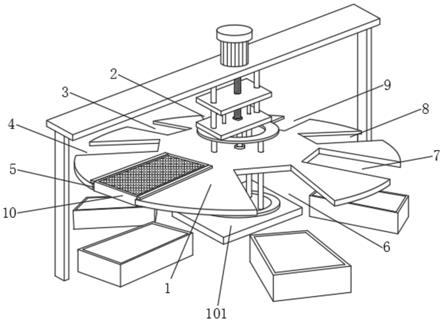

22.图1是本发明一种线圈脱漆上锡装置的结构示意图;

23.图2是本发明一种线圈脱漆上锡装置的部分结构示意图;

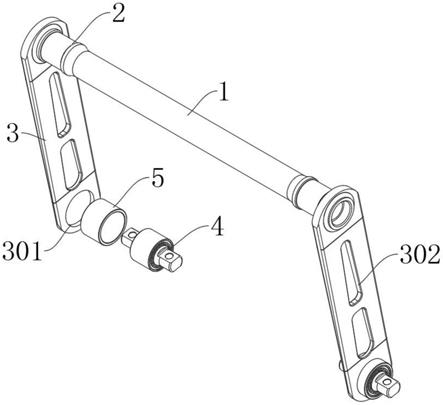

24.图3是本发明夹紧组件的结构示意图;

25.图4是本发明第一吹干箱的结构示意图;

26.图5是本发明第二吹干箱的结构示意图;

27.图6是本发明焊锡工位的结构示意图。

28.图中:1、转动圆盘;2、上料工位;3、脱漆工位;4、清洗工位;5、第一吹干工位;6、第

二吹干工位;7、助焊剂工位;8、焊锡工位;9、下料工位;10、夹紧组件;101、旋转气缸;102、旋转轴;103、环形板;104、连接板;105、升降电机;106、丝杆;107、滑杆;108、第一升降板;109、第二升降板;110、转动杆;501、第一吹干箱;502、吹干槽;503、转动座;504、转动电机;601、第二吹干箱;602、第二吹干喷头;801、焊锡仪;802、焊锡槽;803、收集箱;804、升降气缸;805、收集气缸;806、刮板;1001、夹紧盘;1002、夹紧槽;1003、夹紧板;1004、夹紧弹簧;1005、卡板。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

30.请参阅图1-图6,本发明提供一种技术方案:

31.一种线圈脱漆上锡装置,包括转动圆盘1,转动圆盘1的外表面开设有八个空槽位,每个空槽位设有一个工位,其中,八个工位分别为上料工位2、脱漆工位3、清洗工位4、第一吹干工位5、第二吹干工位6、助焊剂工位7、焊锡工位8和下料工位9,空槽位上分别放置有对线圈进行放置的夹紧组件10;

32.请参阅图1-图2,转动圆盘1的下方设有旋转气缸101,旋转气缸101的输出端固定有若干旋转轴102,若干旋转轴102呈环形阵列分布,若干旋转轴102的顶端均穿过转动圆盘1且固定有环形板103,环形板103的中部镂空,旋转轴102与转动圆盘1滑动连接,通过旋转气缸101带动旋转轴102转动,从而带动转动圆盘1转动,实现线圈分别对应不同工位,完成对应的操作。

33.转动圆盘1的上方设有连接板104,连接板104的两端底部均固定有支撑腿,连接板104的顶部固定有升降电机105,升降电机105的输出端穿过连接板104且固定有丝杆106,丝杆106的两侧均设有滑杆107,滑杆107的顶端与连接板104的底部相固定,滑杆107的底端固定有限位板,两个滑杆107之间分别滑动连接有第一升降板108和第二升降板109,第一升降板108和第二升降板109之间通过连接杆相连接,其中丝杆106穿过第一升降板108且与第一升降板108螺纹连接,丝杆106的底端位于第二升降板109的上方,第二升降板109的底端固定有转动杆110,转动杆110的底端穿过环形板103且与转动圆盘1的顶部中心处转动连接。通过设置升降电机105,使得丝杆106转动,带动第一升降板108在滑杆107上滑动,从而配合连接杆带动第二升降板109在滑杆107上滑动,第二升降板109配合转动杆110带动转动圆盘1在旋转轴102上实现升降,同时配合旋转气缸101带动转动圆盘1转动,保证了转动圆盘1上空槽位内的夹紧组件10依次转动至不同工位,并进行对应的加工过程,整体工作连续性好,加工效率高。

34.请参阅图3,夹紧组件10包括夹紧盘1001,夹紧盘1001的顶部设有开口,夹紧盘1001的内部底端两侧均开设有两个夹紧槽1002,两个夹紧槽1002错位分布,夹紧槽1002的底部贯穿并延伸至夹紧盘1001的底部,夹紧槽1002用于放置线圈的头部和尾部,其中线圈的中部缠绕成环形,线圈的头部和尾部穿过夹紧槽1002且伸出至夹紧盘1001外部,夹紧槽1002的两端均设有夹紧板1003,夹紧板1003远离夹紧槽1002的一侧与夹紧盘1001之间固定

有夹紧弹簧1004,通过设置夹紧板1003,在夹紧弹簧1004的作用下,夹紧板1003对放置在夹紧槽1002内的线圈进行夹紧,保证了在加工过程中线圈的稳定性,提高加工的质量。夹紧盘1001的外部两侧固定有卡板1005,其中夹紧盘1001与转动圆盘1上的空槽位相适配,卡板1005放置在转动圆盘1上使得夹紧盘1001与空槽位相卡接。

35.上料工位2用于线圈的上料,操作人员手动将夹紧组件10放置在转动圆盘1上的空槽位内,并保证每一个空槽位上均放置有一个夹紧组件10,并在夹紧组件10内放置线圈。

36.脱漆工位3包括位于相对应空槽位下方的潜溶仪,潜溶仪的顶部开设有脱漆槽,脱漆槽内放置有潜溶仪试剂,潜溶仪试剂用于对线圈的头部和尾部进行脱漆,当转动圆盘1上的夹紧组件10下降至脱漆工位3时,线圈的头部和尾部均浸入潜溶仪试剂中,完成脱漆操作。

37.清洗工位4包括位于相对应空槽位下方的超声波清洗机,超声波清洗机内放置有超声波清洗水,当转动圆盘1上的夹紧组件10下降至清洗工位4时,线圈的头部和尾部均浸入超声波清洗水中,对上一步骤脱下来的漆进行清洗。

38.请参阅图4,第一吹干工位5包括位于相对应空槽位下方的第一吹干箱501,第一吹干箱501的顶部设有开口,第一吹干箱501的两侧表面均开设有两个吹干槽502,吹干槽502内放置有转动座503,转动座503靠近第一吹干箱501内部的一端固定有第一吹干喷头,第一吹干喷头通过气管与外界气泵相连接,其中,第一吹干箱501的一端两侧均固定有转动电机504,转动电机504的输出端固定有转动轴,转动轴穿过两个吹干槽502且分别与两个转动座503相固定,通过设置第一吹干工位5,使得通过外界气泵向气管通入气体,并通过第一吹干喷头吹向线圈头部和尾部的两侧,通过转动电机504带动转动轴转动,从而带动转动座503在吹干槽502内转动,调节第一吹干喷头的喷气角度,提高吹干效率。

39.请参阅图5,第二吹干工位6包括位于相对应空槽位下方的第二吹干箱601,第二吹干箱601的顶部设有开口,第二吹干箱601的两端内表面固定有第二吹干喷头602,第二吹干喷头602通过气管与外界气泵相连接,通过设置第二吹干工位6,使得外界气缸通过气管向第二吹干喷头602喷出气体,对线圈的两端进行吹干,配合第一吹干工位5,进一步对线圈进行吹干,保证了线圈表面均匀吹干效果,提高吹干效率。

40.助焊剂工位7包括位于相对应空槽位下方的助焊剂箱,助焊剂箱内放置有助焊剂,当转动圆盘1上的夹紧组件10下降至助焊剂工位7时,线圈的头部和尾部均浸入助焊剂中,在线圈头部和尾部涂抹助焊剂。

41.请参阅图6,焊锡工位8包括位于相对应空槽位下方的焊锡仪801,焊锡仪801的顶部两端均开设有焊锡槽802,通过焊锡槽802向线圈头部和尾部进行喷锡操作,完成焊锡过程。其中,焊锡仪801的一侧固定有收集箱803,收集箱803的顶部设有开口,收集箱803的一侧固定有升降气缸804,升降气缸804的上方设有收集气缸805,升降气缸804的输出端与收集气缸805相固定,收集气缸805的输出端固定有刮板806,刮板806位于焊锡仪801的上方,通过设置焊锡工位8,使得焊锡仪801通过焊锡槽802对线圈进行喷锡操作,同时多余的锡在焊锡仪801顶部表面会形成氧化层,通过收集气缸805带动刮板806将焊锡仪801表面氧化层刮进收集箱803内,避免氧化层堵塞焊锡槽802,同时升降气缸804配合收集气缸805完成对刮板806的复位。

42.下料工位9用于线圈的下料,操作人员手动将夹紧组件10拉出转动圆盘1上的空槽

位,完成下料。

43.一种线圈脱漆上锡装置的工作方法,包括如下步骤:

44.第一步、在上料工位2,操作人员手动将夹紧组件10放置在转动圆盘1上的空槽位内,使得卡板1005放置在转动圆盘1上,并在夹紧组件10内放置线圈,在夹紧弹簧1004的作用下,夹紧板1003对放置在夹紧槽1002内的线圈进行夹紧,启动升降电机105,使得丝杆106转动,带动第一升降板108在滑杆107上滑动,从而配合连接杆带动第二升降板109在滑杆107上滑动,第二升降板109配合转动杆110带动转动圆盘1在旋转轴102上实现上升,同时配合旋转气缸101带动转动圆盘1转动,使得装有线圈的夹紧组件10依次转动至不同工位,并进行对应的加工过程;

45.第二步、当转动圆盘1上的夹紧组件10转动至脱漆工位3时,升降电机105控制线圈下降,使得线圈的头部和尾部均浸入潜溶仪试剂中,完成脱漆操作,在清洗工位4,控制线圈的头部和尾部均浸入超声波清洗水中,对上一步骤脱下来的漆进行清洗;

46.第三步、在第一吹干工位5,通过外界气泵向气管通入气体,并通过第一吹干喷头吹向线圈头部和尾部的两侧,对线圈进行吹干,通过转动电机504带动转动轴转动,从而带动转动座503在吹干槽502内转动,调节第一吹干喷头的喷气角度,提高吹干效率,在第二吹干工位6,使得外界气缸通过气管向第二吹干喷头602喷出气体,对线圈的两端进行吹干,配合第一吹干工位5,进一步对线圈进行吹干;

47.第四步、在助焊剂工位7时,控制线圈下降,线圈的头部和尾部均浸入助焊剂中,在线圈头部和尾部涂抹助焊剂,在设置焊锡工位8,使得焊锡仪801通过焊锡槽802对线圈进行喷锡操作,同时多余的锡在焊锡仪801顶部表面会形成氧化层,通过收集气缸805带动刮板806将焊锡仪801表面氧化层刮进收集箱803内,避免氧化层堵塞焊锡槽802,同时升降气缸804配合收集气缸805完成对刮板806的复位,在下料工位9,操作人员手动将夹紧组件10拉出转动圆盘1上的空槽位,完成下料。

48.以上对本发明的一个实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。