1.本发明涉及晶体管领域,尤其是涉及了一种金属氧化物薄膜晶体管阵列的制备工艺、压力传感器及其制备方法。

背景技术:

2.大面积、高密度的柔性压力传感器阵列是实现柔性电子在电子皮肤、人机交互和健康监测等前沿领域的重要应用之一。目前柔性压力传感器阵列主要分为三种类型:

①

静态阵列

②

无源阵列

③

有源阵列。其中静态阵列结构简单、容易加工,但每个器件相互独立,引线复杂,难以实现高密度集成。而无源阵列一般采用垂直交叉电极的结构,存在明显的串扰,无法实现压力位置的精确定位。有源阵列是通过薄膜晶体管与压力传感器串联组成,其中晶体管作为开关元件可以驱动并读取任意一个像素点的信号。是目前实现精确读取、减少电极排线、增加器件密度最有效的方式。

3.近年来,国际上公开发表的论文中已经发表的有源传感器阵列中,大部分是有机半导体作为晶体管的有源层,其晶体管迁移率低、驱动电压大、制备工艺复杂、价格昂贵。并且压力传感部分为导电橡胶或传统压电材料,其灵敏度低,压力探测范围窄,不适用于柔性人机交互场景。

技术实现要素:

4.为了解决背景技术中所存在的问题,本发明提出了一种金属氧化物薄膜晶体管阵列的制备工艺,结合具有微纳结构的压力传感器构建具有高灵敏度、高分辨率的压力传感器系统。

5.一种金属氧化物薄膜晶体管阵列的制备工艺,包括步骤:

6.s01、制备柔性基底;

7.s02、制备栅极电极并进行图案化处理;

8.s03、制备绝缘层后,制备有源层,并对有源层进行图案化处理;

9.s04、有源层退火处理后,制备源/漏电极并进行图案化处理;

10.s05、封装薄膜晶体管。

11.基于上述,步骤s01包括:

12.s011、将聚酰亚胺粉末溶于n,n-二甲基乙酰胺溶液中,制备质量分数为15%聚酰亚胺溶液;

13.s012、将制备好的聚酰亚胺溶液旋涂在玻璃或硅片基底上;

14.s013、放入手套箱内阶梯升温退火;

15.s014、获取的聚酰亚胺薄膜作为柔性基底,在柔性基底表面用等离子体增强化学气相沉积法沉积一层50nm sio2柔性衬底作为保护层。

16.基于上述,步骤s02包括:

17.s021、在柔性衬底表面按一定工艺旋涂光刻胶;

18.s022、用光刻板进行掩膜、曝光,以对栅极图案化处理;

19.s023、用显影液对图案进行显影;

20.s024、用去离子水冲洗显影之后的样品;

21.s025、用真空溅射镀膜设备或高真空蒸镀镀膜设备在光刻胶图案层表面沉积栅极电极;

22.s026、用丙酮-异丙醇-水的先后顺序清洗样品,去除光刻胶并得到图案化的栅极电极。

23.基于上述,步骤s03包括:

24.s031、采用沉积法在栅极电极表面沉积一定厚度的绝缘材料为绝缘层薄膜;

25.s032、在绝缘层表面制备一定厚度的金属氧化物薄膜作为有源层薄膜;

26.s033、在有源层薄膜表面按一定工艺旋涂光刻胶后,在一定温度下烘烤一定时间;

27.s034、用光刻板进行掩膜、曝光,以对有源层图案化处理;

28.s035、用显影液对图案进行显影;

29.s036、用去离子水冲洗显影之后的样品;

30.s037、用一定体积比的氯化氢水溶液对有源层进行一定时间的浸泡刻蚀后,用去离子水清洗样品上残留的氯化氢;

31.s038、用丙酮-异丙醇-水的先后顺序清洗样品,去除光刻胶后得到图案化的有源层。

32.基于上述,在步骤s032中,用真空溅射镀膜法将一定厚度的金属氧化物靶材,沉积为有源层薄膜。

33.基于上述,在步骤s032中,用溶液法制备有源层薄膜,将水合硝酸铟粉末按一定浓度配比溶于2-甲氧基乙醇溶液中后,按一定工艺旋涂有源层薄膜。

34.基于上述,步骤s04包括:

35.s041、有源层薄膜退火处理;

36.s042、在图案化的有源层表面按一定工艺旋涂光刻胶后,在一定温度下烘烤一定时间;

37.s043、用光刻板进行掩膜、曝光,以对源/漏电极图案化处理;

38.s044、用显影液对图案进行显影;

39.s045、用去离子水冲洗显影之后的样品;

40.s046、用真空溅射镀膜设备或高真空蒸镀镀膜设备沉积一定厚度的源/漏极电极;

41.s047、用丙酮-异丙醇-水的先后顺序清洗样品,去除光刻胶并得到图案化的源/漏极电极。

42.基于上述,步骤s05包括:

43.s051、在源/漏极电极表面按一定工艺旋涂光刻胶后,在一定温度下烘烤一定时间;

44.s052、用光刻板进行掩膜、曝光;

45.s053、在一定温度下烘烤一定时间;

46.s054、用显影液对图案进行显影后,用异丙醇-水的顺序对样品进行清洗;

47.s055、在一定温度下烘烤一定时间以进行坚膜处理。

48.一种使用权利要求1-9任一工艺制备的金属氧化物薄膜晶体管的压力传感器,包括金属氧化物薄膜晶体管和力敏电阻,所述金属氧化物薄膜晶体管的源极与力敏电阻串联连接,所述金属氧化物薄膜晶体管的栅极作为控制端,所述力敏电阻连接电源,所述金属氧化物薄膜晶体管的漏极作为传感检测端。

49.一种基于金属氧化物薄膜晶体管阵列的压力传感器制备方法,包括步骤:

50.m01、将pdms弹性体和交联剂按质量比10:1混合,制备得到pdms溶液;

51.m02、将pdms溶液旋涂在具有微纳结构的硅模具上;

52.m03、在80℃烘箱中放置1h固化pdms薄膜;

53.m04、将pdms薄膜从模具上剥离;

54.m05、用o2等离子体处理pdms微结构表面;

55.m06、将pdms放置在有n-(3-三甲氧基硅丙基)吡咯70℃真空的环境中3 小时,对pdms表面修饰;

56.m07、将pdms薄膜放置在吡咯和氯化铁混合溶液中,放置2-5mins让吡咯反应聚合在pdms表面,形成聚吡咯导电薄膜;

57.m08、用乙醇冲洗pdms薄膜表面,再用氮气将其吹干,得到具有微结构的压力传感器。

58.m09、将制备好的pdms压力传感器薄膜贴附在柔性薄膜晶体管的表面构建压力传感器阵列。

59.本发明相对现有技术具有突出的实质性特点和显著的进步,具体的说,本发明利用金属氧化物作为薄膜晶体管的有源层材料,具有成本低、易加工、高开关比、底漏电、高透明度、高迁移率等优点等优势。使用金属氧化物薄膜晶体管的压力传感器制作为薄膜晶体管阵列,将薄膜晶体管阵列与具有微纳结构的柔性压力传感器相结合,可以实现高灵敏度、高分辨率的压力传感。

附图说明

60.图1是本发明的流程示意图。

61.图2是本发明的单个传感器单元的结构示意图。

62.图3是本发明的电阻式压力传感器工作原理示意图。

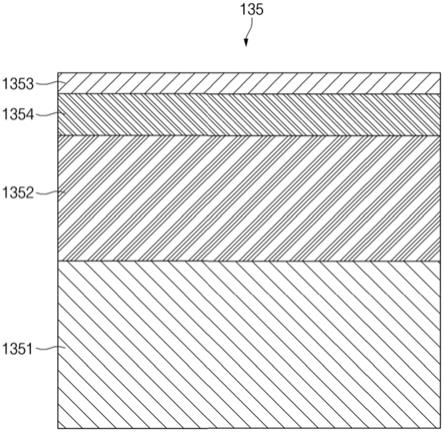

63.图4是本发明的压力传感器的制备结构示意图。

64.图5是本发明的柔性高密度压力传感器系统的结构示意图。

65.图6是本发明基于金属氧化物薄膜晶体管的柔性高密度压力传感器系统的结构示意图。

具体实施方式

66.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

67.如图1所示,一种金属氧化物薄膜晶体管阵列的制备工艺:

68.柔性聚酰亚胺基底制备

69.1.将1g聚酰亚胺粉末溶于5.7g n,n-二甲基乙酰胺溶液中,制备聚酰亚胺溶液,质量分数为15%。

70.2.将制备好的聚酰亚胺溶液旋涂在玻璃或者硅片基底上以作为柔性基底,旋涂工艺为步骤1:500rpm旋涂5s,步骤2:1000rpm旋涂60s。

71.3.在手套箱内阶梯升温退火:起始温度为150℃,按50℃一次变化,每次变化间隔30mins,最终升温到300℃,升温到300℃之后保持1h再缓慢降到室温。

72.4.在聚酰亚胺薄膜表面用等离子体增强化学气相沉积法(pecvd)沉积一层 50nm的sio2(二氧化硅)柔性衬底作为保护层。

73.本实施例中采用聚酰亚胺作为柔性基底材料。现实中柔性基底材料可以根据实际需求替换相应材料。柔性基底材料包括但不限于pet(聚对苯二甲酸乙二醇酯)、parylene(聚对二甲苯)、pi(聚酰亚胺)。

74.栅极电极制备及图案化

75.5.旋涂allresist ar-p 5350光刻胶后,在105℃下烘烤4mins;旋涂工艺为步骤1:400rpm旋涂5s,步骤2:4000rpm旋涂60s。

76.6.用光刻板进行掩膜、曝光。用g-line(g线,波长为436nm的光)曝光,剂量为55mj/cm2。此步骤为栅极图案化。

77.7.用显影液ar 300-26:h2o(体积比1:7)对图案进行显影。显影时间根据图案大小以及最小线宽调整,本实施例中时间为30s。

78.8.用去离子水冲洗显影之后的样品。

79.9.用真空溅射镀膜设备或高真空蒸镀镀膜设备沉积栅极电极。电极材料可以为au(金)、ito(氧化铟锡)、al(铝)中的任意一种,厚度为50nm。

80.10.用丙酮-异丙醇-水的先后顺序清洗样品,去除ar-p 5350光刻胶,得到图案化的栅极电极。

81.本实施例中光刻胶材料为allresist ar-p 5350,在其他实施例中也可以采用其他图案化工艺的光刻胶。

82.绝缘层制备

83.11.用原子层沉积法(ald)沉积50nm氧化铝。氧化铝、氧化锆、氧化硅三种材料根据需求选择其一就行,例如选择氧化铝那么沉积50nm厚度。

84.现实中,绝缘层材料可以为氧化铝、氧化锆、氧化铪、氧化硅中的任意一种或多种,厚度可以根据应用需求更改。

85.有源层制备

86.有源层制备可以用真空溅射镀膜或者溶液法制备:

87.真空溅射镀膜

88.12.用真空磁控溅射设备将igzo、ito、zno、in2o3等任意一种金属氧化物靶材,沉积厚度为10-50nm的有源层薄膜。

89.溶液法制备

90.以in2o3有源层为例:

91.13.前驱体溶液制备:将水合硝酸铟(in(no3)3)粉末溶于2-甲氧基乙醇 (2-methoxyethanol)溶液中,按照0.1mol/l in(no3)3的浓度配比。

92.14.旋涂有源层薄膜:旋涂工艺为:步骤1:500rpm旋涂5s,步骤2:3000 rpm旋涂30s。旋涂的薄膜厚度为10nm。

93.本实施例中,采用真空溅射镀膜或者溶液法制备有源层薄膜。现实中还可采用喷墨打印等方法制备金属氧化物薄膜。

94.有源层图案化

95.15.旋涂az 1518光刻胶后,在90℃下烘烤3mins。旋涂工艺为步骤1:800 rpm旋涂5s,步骤2:4000rpm旋涂45s)。

96.16.用光刻板进行掩膜、曝光。用g-line(g线,波长为436nm的光)曝光,剂量450mj/cm2。此步骤为有源层图案化。

97.17.用显影液300-mif对图案进行显影。显影时间根据图案大小以及最小线宽调整。本实施例中时间为30s。

98.18.用去离子水冲洗显影之后的样品。

99.19.用hcl:h2o(体积比1:10)对有源层进行刻蚀,本实施例中浸泡时间为10 s,然后用去离子水清洗样品上残留的hcl。

100.20.用丙酮-异丙醇-水的先后顺序清洗样品,去除az 1518光刻胶,得到图案化的有源层。

101.本实施例中光刻胶材料采用az 1518,在其他实施例中还可以采用其他用于图案化工艺的光刻胶。刻蚀所用的盐酸稀释比例与刻蚀时间可以根据薄膜的厚度以及制备方式相应调整。

102.有源层退火处理

103.21.有源层薄膜退火处理:300℃空气中退火1小时。本实施例中以氧化铟有源层材料为例进行了说明,现实中退火温度与时间根据晶体管性能需求可以相应更改。

104.源/漏电极制备及图案化

105.22.旋涂allresist ar-p 5350光刻胶,在105℃下烘烤4mins。旋涂工艺为步骤1:400rpm旋涂5s,步骤2:4000rpm旋涂60s。

106.23.用光刻板进行掩膜、曝光。用g-line(g线,波长为436nm的光)曝光,剂量55mj/cm2。此步骤为源/漏电极图案化。

107.24.用显影液ar 300-26:h2o(体积比1:7)对图案进行显影。本实施例中显影处理时间为30s。显影时间根据图案大小以及最小线宽调整。

108.25.用去离子水冲洗显影之后的样品。

109.26.用真空溅射镀膜设备或高真空蒸镀镀膜设备沉积源/漏极电极。电极材料可以为au、ito、al任意一种,厚度为50nm。

110.27.用丙酮-异丙醇-水的先后顺序清洗样品,去除ar-p 5350光刻胶,得到图案化的源/漏极电极。

111.薄膜晶体管封装及指插电极(压力传感区域暴露)

112.28.旋涂su82000.5光刻胶,在95℃下烘烤1.5mins。旋涂工艺为步骤1: 500rpm旋涂5s,步骤2:3000rpm旋涂30s。

113.29.用光刻板进行掩膜、曝光。用i-line(i线,波长为365nm的光)曝光,剂量100mj/cm2。

114.30.在95℃下烘烤1.5mins。

115.31.用su-8developer显影液对图案进行显影。本实施例中显影时间为1min,然后用异丙醇-水的顺序对样品进行清洗。

116.32.坚膜(在200℃下烘烤5mins)。

117.本实施例中光刻胶材料采用su82000.5,在其他实施例中还可以采用其他用于图案化、封装工艺的光刻胶。

118.经上述制备流程后获得金属氧化物薄膜晶体管阵列,与具有微纳结构的电阻式压力传感器(力敏电阻)集成,即可构成有源传感器阵列。

119.单个传感器单元如图2、图3所示,由一个薄膜晶体管(tft)和一个电阻式压力传感器串联组成。通过控制薄膜晶体管的开关,来读取电阻式压力传感器的电阻值大小,从而获取对应位置的压力信息。

120.如图4所示,压力传感器的传感原理:当pdms薄膜上的微纳结构受压时,其表面的导电薄膜与下面的指插电极接触面积增大,从而降低接触电阻,使电流信号变大。压力传感器底部为指插电极,指插电极的密度、pdms表面微纳结构、导电薄膜的电阻率等因素都会影响压力传感的灵敏度。

121.如图5所示,压力传感器制备:

122.1.将pdms弹性体和交联剂(sylgard 184,dow corning)按质量比10:1混合,制备得到pdms溶液。

123.2.将pdms溶液旋涂在具有微纳结构的硅模具上。(步骤1:300rpm 5s步骤2:600rpm 45s)

124.3.在80℃烘箱中放置1h固化pdms薄膜。

125.4.将pdms薄膜从模具上剥离。

126.5.用o2等离子体处理pdms微结构表面(时间:3mins功率:30w)

127.6.将pdms放置在有n-(3-三甲氧基硅丙基)吡咯70℃真空的环境中3小时,对pdms表面修饰。

128.7.将pdms薄膜放置在吡咯(0.1m/l)和氯化铁(fecl3)(0.1m/l)混合溶液中。放置2-5mins让吡咯反应聚合在pdms表面,形成聚吡咯导电薄膜。

129.8.用乙醇冲洗pdms薄膜表面,再用氮气将其吹干,得到具有微结构的压力传感器。

130.9.将制备好的pdms压力传感器薄膜贴附在柔性薄膜晶体管的表面构建压力传感器阵列。

131.如图6所示,基于金属氧化物薄膜晶体管的柔性高密度压力传感器系统集成:

132.1.用柔性pcb导线将压力传感器阵列与数据采集模块连接。

133.2.数据采集部分包括多路数据选择器、a/d信号采集模块。

134.3.采集到的数据通过信号处理单元(fpga、单片机等微处理器)处理。

135.4.将处理得到的压力分布数据通过无线模块(蓝牙、wifi等无线传输模块) 发送给电脑、手机等移动终端。

136.5.通过电脑、手机等移动显示设备实现对压力信号的实时监测与显示。

137.利用金属氧化物作为薄膜晶体管的有源层材料,具有成本低、易加工、高开关比、底漏电、高透明度、高迁移率等优点等优势。将薄膜晶体管阵列与具有微纳结构的柔性压力传感器相结合,可以实现高灵敏度,高分辨率的压力传感。

138.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。