1.本发明属于高速电主轴技术领域,具体涉及一种基于钛铝合金芯轴的空气静压高速电主轴。

背景技术:

2.超高速加工是一种以10倍以上于常规切削速度和进给速度对零件毛坯进行机械加工的先进制造技术。研究表明,当切削速度超过某一值后,速度再升高,切削力、切削温度反而下降。其优点表现为:加工质量好、生产效率高,可加工硬脆等难加工材料。当今世界各国都竞相发展自己的超高速加工技术,并成功应用产生了巨大的经济效益。电主轴具有结构紧凑、重量轻、惯性小、动态特性好等优点,可改善机床的动平衡,减小振动和噪声,是超高速加工的理想选择。

3.电主轴的工作转速极高,这就对其结构设计、制造和控制提出了非常严格的要求。现有的电主轴一般采用钢材作为主轴材料,在高速状态下受固有频率的限制,其极限转速不能达到很高的水平。随着实际应用的需要和机床技术的进步,对机床的转速提出了越来越高的要求。

4.因此,需要一种具有高主轴转速、高加工精度以及较长主轴寿命的电主轴。

技术实现要素:

5.(一)要解决的技术问题

6.本技术的技术人员在对电主轴进行长期研究分析的过程中发现,现有技术在提升电主轴性能时大多针对电主轴本身的结构进行改进。本技术的技术人员认为:芯轴作为电主轴的关键部件,其材料的选择、制造工艺等对整个系统的静态、动态特性有着非常大的影响。然而现有的电主轴一般采用钢材作为主轴材料,钢质主轴的质量大,共振频率低,导致极限转速受到限制,并且目前现有技术中很少针对主轴的材质进行改进以提升电主轴性能。此外,钢质的主轴自身存在一定的线膨胀,在转动发热过程中还会存在较为严重的热膨胀,导致主轴膨胀卡死,影响电主轴的性能。

7.因此,为解决现有技术中存在的电主轴的转速受限、加工精度不足、寿命不足的问题,本发明对电主轴中芯轴的材质进行改进,以钛铝合金作为芯轴的制备材料,期待提升电主轴的转速、加工精度以及寿命等。

8.(二)技术方案

9.为了达到上述目的,本发明采用的主要技术方案包括:

10.一种基于钛铝合金芯轴的空气静压高速电主轴,包括底座、壳体、芯轴、轴向空气轴承、支撑组件、冷却组件以及楔形电机组件;

11.所述芯轴由钛铝合金制成,且设置在所述底座上,所述轴向空气轴承套接于所述芯轴,且设置在远离所述底座的一端;

12.所述支撑组件设置在所述壳体的内部以支撑所述芯轴;

13.所述冷却组件设置在所述支撑组件的外侧,且位于所述壳体的内部;

14.所述楔形电机组件包括定子组件以及转子组件;

15.所述定子组件与所述支撑组件固定连接,所述转子组件套设于所述芯轴;

16.所述转子组件靠近所述底座的一端的直径大于远离所述底座的一端的直径;

17.所述楔形电机组件通电条件下生垂直于所述转子组件表面的磁拉力,所述磁拉力的合力与所述芯轴所在的方向平行。

18.如上所述的空气静压高速电主轴,优选地,所述定子组件包括定子铁芯以及定子绕组;

19.所述定子绕组固定在所述定子铁芯的内部,所述定子铁芯与所述冷却组件连接。

20.如上所述的空气静压高速电主轴,优选地,所述转子组件包括第一限位套、碳纤维护套,楔形磁钢,转子铁芯,第二限位套;

21.所述转子铁芯与所述芯轴过盈配合,楔形磁钢与所述转子铁芯过盈配合,楔形磁钢与所述碳纤维护套过盈配合;

22.所述第一限位套以及所述第二限位套分别设置在所述碳纤维护套、所述楔形磁钢以及所述转子铁芯的两端。

23.如上所述的空气静压高速电主轴,优选地,所述定子铁芯的轴向长度比所述转子铁芯的轴向长度大1-3mm。

24.如上所述的空气静压高速电主轴,优选地,所述冷却组件包括冷却流道以及冷却套;

25.所述冷却流道设置在所述壳体的内侧,所述支撑组件的外侧;

26.所述冷却流道沿所述冷却套的周向开设于所述冷却套。

27.如上所述的空气静压高速电主轴,优选地,所述支撑组件包括轴承外套以及轴承内胆;

28.所述轴承外套包括分别设置在所述楔形电机组件前后两端的前径向空气轴承外套以及后径向空气轴承外套,所述后径向空气轴承外套设置在靠近所述底座的一端;

29.所述轴承内胆包括分别设置在所述楔形电机组件前后两端的前径向空气轴承内胆以及后径向空气轴承内胆,所述前径向空气轴承内胆以及所述后径向空气轴承内胆分别设置在所述前径向空气轴承外套以及所述后径向空气轴承外套的内侧。

30.如上所述的空气静压高速电主轴,优选地,气静压高速电主轴还包括密封端盖;

31.所述密封端盖设置在所述轴向空气轴承的前端。

32.如上所述的空气静压高速电主轴,优选地,气静压高速电主轴还包括圆垫圈,所述圆垫圈设置在所述轴向空气轴承与所述支撑组件之间。

33.(三)有益效果

34.本发明的有益效果是:

35.本发明在电主轴中设置楔形电机组件,楔形电机组件通电后,会产生垂直于转子表面的磁拉力,磁拉力的合力与芯轴所在的方向平行。楔形电机组件产生的磁拉力能够抵消一部分由外力导致的芯轴的轴向力波动,实现提高电主轴轴向载荷的承载能力的目的。同时,楔形电机组件通电后长生的磁拉力还能够降低轴向空气轴承与止推盘之间气体压强,减少止推盘在旋转过程中的发热量,减小电主轴的变形。

36.本发明中的芯轴由钛铝合金制成,具有刚度高、弹性模量大的优点,其耐磨性也较高,能够提高芯轴的耐磨损能力,提升寿命。另外,钛铝合金制成的芯轴的强度大,能够为芯轴提供足够的强度支持。

37.从稳定性上看,钛铝合金材质的芯轴的热膨胀系数低,在高温下膨胀变形小,且化学稳定性好,为芯轴提供了更好的稳定性,可以在更高的转速下将主轴的膨胀控制在许用范围内,避免主轴发生热膨胀后卡住进而影响转动。

38.此外,钛铝合金的密度与钢材等相比大幅度减小,因此还能够减轻电主轴旋转部分的重量,降低转动惯量,提高主轴的极限旋转速度。

附图说明

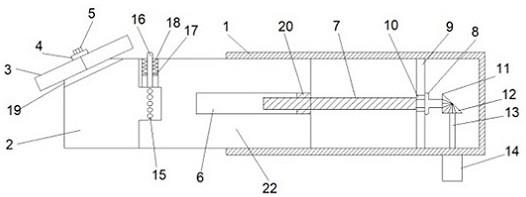

39.图1为本发明中钛铝合金芯轴的空气静压高速电主轴的整体结构示意图;

40.图2为本发明中芯轴的结构示意图。

41.【附图标记说明】

42.1:底座;2:后径向空气轴承外套;3:后径向空气轴承内胆;4:芯轴;5:定子铁芯;6:定子绕组;7:前径向空气轴承外套;8:前径向空气轴承内胆;9:圆垫圈;10:密封端盖;11:轴向空气轴承;12:第二限位套;13:碳纤维护套;14:楔形磁钢;15:转子铁芯;16:第二限位套;17:冷却套;18:壳体;19:冷却流道;20:后径向空气轴承配合表面;21:前径向空气轴承配合表面;22:轴向空气轴承配合表面。

具体实施方式

43.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

44.实施例1

45.如图1-图2所示,本实施例提供一种基于钛铝合金芯轴的空气静压高速电主轴,包括底座1、壳体18、芯轴4、轴向空气轴承11、支撑组件、冷却组件以及楔形电机组件。

46.具体地,芯轴4设置在底座1上,轴向空气轴承11套接于芯轴4,且设置在芯轴4远离底座1的一端。

47.钛铝合金密度低,有较高的比强度和弹性模量,综合性能指标优于传统材料,韧性高于普通的陶瓷材料。因此选用钛铝合金作为芯轴材料能够满足主轴高转速的要求,大幅提高机床电主轴的性能。本实施例中的芯轴4由钛铝合金制成,电主芯轴轴选用由钛铝合金材料能够减轻电主轴旋转部分的重量,降低转动惯量,提高主轴的极限旋转速度。从稳定性上看,钛铝合金材质的芯轴的热膨胀系数低,在高温下膨胀变形小,且化学稳定性好,为芯轴提供了更好的稳定性,可以在更高的转速下将主轴的膨胀控制在许用范围内,避免主轴发生热膨胀后卡住进而影响转动。此外,本实施例还对芯轴与轴承配合的表面进行激光融凝处理,提高其表面硬度,增强接触表面的耐磨性。具体地,参照图2,本实施例对后径向空气轴承配合表面20、前径向空气轴承配合表面21以及轴向空气轴承配合表面22进行表面激光融凝处理,所谓的后径向空气轴承配合表面20、前径向空气轴承配合表面21以及轴向空气轴承配合表面22是指芯轴4分别与后径向空气轴承内胆3、前径向空气轴承内胆8以及轴向空气轴承11的接触面。

48.上述支撑组件设置在壳体18的内部,用以支撑芯轴4。冷却组件设置在支撑组件的外侧,且同时位于壳体18的内部,用于提高电主轴的整体散热能力。

49.本实施例中,楔形电机组件包括定子组件以及转子组件。定子组件与支撑组件固定连接,转子组件套设于芯轴4。转子组件靠近底座1的一端的直径大于远离底座1的一端的直径。楔形电机组件通电条件下生垂直于转子组件表面的磁拉力,磁拉力的合力与芯轴4所在的方向平行。

50.本实施例在电主轴中设置楔形电机组件,电流经过变频器流入定子铁芯5,产生交变磁场,磁场和电机转子的磁极相互作用实现主轴的高速旋转,转速可以通过变频器进行调节。楔形电机组件通电后,会产生垂直于转子表面的磁拉力,磁拉力的合力与芯轴所在的方向平行。楔形电机组件产生的磁拉力能够抵消一部分由外力导致的芯轴的轴向力波动,实现提高电主轴轴向载荷的承载能力的目的。此外,楔形电机组件通电后长生的磁拉力还能够降低轴向空气轴承与止推盘之间气体压强,减少止推盘在旋转过程中的发热量,减小电主轴的变形。

51.优选地,冷却流道19设置在壳体18的内侧,支撑组件的外侧。冷却流道19包括多条,均匀地沿冷却套17的周向开设于冷却套17。壳体18通过过盈配合与冷却套17连接。冷却套17嵌入壳体18内,并在接触边缘采用点焊的方式固定其相对位置。底座1和密封端盖10采用沿圆周分布的4到8个螺栓固定在冷却套17上。

52.优选地,支撑组件包括轴承外套以及轴承内胆。轴承外套包括分别设置在楔形电机组件前后两端的前径向空气轴承外套7以及后径向空气轴承外套2,后径向空气轴承外套2设置在靠近底座1的一端。

53.轴承内胆包括分别设置在楔形电机组件前后两端的前径向空气轴承内胆8以及后径向空气轴承内胆3,前径向空气轴承内胆8以及后径向空气轴承内胆3分别设置在前径向空气轴承外套7以及后径向空气轴承外套2的内侧。

54.电主轴一端有进气口和出气口,空气从进气口进入,通过冷却套内的空气通道进入空气轴承外套的环形空气通道,气体通过环形通道上的节流小孔进入空气轴承内胆表面的环形通道,再通过通道上的节流小孔,进入轴承与芯轴之间的空腔。轴向空气轴承相比普通的滚珠轴承,可以满足更高的运动精度要求和转速要求,并且不需要润滑,便于维护。

55.冷却套17嵌入壳体18,使多个冷却流道19形成密封的冷却水道,冷却套17与壳体18接触边缘采用点焊方式固定其轴向位置。前空气轴承外套7和后空气轴承外套2一端设计为法兰形式,通过圆周分布的4-6个螺栓固定在冷却套17上。后径向空气轴承内胆3和前径向空气轴承内胆8的外圆与轴承外套配合,内圆与芯轴4配合,保证电主轴在空气膜的作用下可以实现高速旋转。径向空气轴承外套和径向空气轴承内胆的外圆表面有凹槽,凹槽内可嵌入密封圈,形成独立的空气流道和冷却流道。

56.电主轴采用冷却水循环为电机和轴承降温,冷却套17的两端有进水口和出水口,流水通过冷却流道带走热量。空气轴承外套上有进水口和出水口,与冷却流道相贯通,水流通过进水口进入的空气轴承内胆表面的水流道。如图1所示,定子组件包括定子铁芯5以及定子绕组6。定子绕组6固定在定子铁芯5的内部,定子铁芯5与冷却组件连接,具体地,定子铁芯5通过压装工艺装入冷却套17,并通过点焊的方式固定其轴向位置。

57.转子组件包括第一限位套12、碳纤维护套13,楔形磁钢14,转子铁芯15,第二限位

套16。

58.转子铁芯15、楔形磁钢14以及碳纤维护套13依次套接在芯轴4的外侧,具体地,转子铁芯15与芯轴4过盈配合,楔形磁钢14与转子铁芯15过盈配合,楔形磁钢14与碳纤维护套13过盈配合。

59.第一限位套12以及第二限位套16分别设置在碳纤维护套13、楔形磁钢14以及转子铁芯15的两端,用以固定转子铁芯15、楔形磁钢14以及碳纤维护套13在芯轴4上的轴向位置。

60.优选地,为了保证芯轴4产生轴向窜动时,楔形磁钢14的轴向两端气隙磁密不会发生突变,定子铁芯5的轴向长度比转子铁芯15轴向长度大1-3mm。

61.优选地,本实施例的空气静压高速电主轴还包括设置在轴向空气轴承11前端的密封端盖10,用于防止外部灰尘等进入止推轴承6对轴承造成损坏。

62.本实施例还在轴向空气轴承11与支撑组件之间设置圆垫圈9,使得部件之间的连接更加密切。

63.以上实施例仅用于解释本发明,并不构成对本发明保护范围的限定,本领域技术人员在权利要求的范围内做出各种变形或修改,均属于本发明的实质内容。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。