1.本发明涉及一种钢丝绳回倒包装方法,属于包装生产线领域。

背景技术:

2.为使钢丝绳于运输过程中不倒塌,并提升产品外观质量,需对产品进行z2回倒(所述z2产品,即为相对于普通钢丝绳盘,截面呈规则矩形的钢丝绳盘,在外观及堆叠运输上,z2产品有着规整美观、不易倒塌等优势)。

3.现有的钢丝绳回倒包装方法在运行过程中,因钢丝绳依靠重力自然落入收线笼中,此方式会是钢丝绳产生较大的应力,在回倒放线时,会导致钢丝绳扭转并打结,而且,生产线中的收线机频繁卸料时消耗大量的时间,降低了工作效率,故为了降低工人劳动强度,提高生产效率,需设计一条钢丝绳回倒包装方法。

技术实现要素:

4.本发明要解决的技术问题是:为了克服现有技术的不足,提供一种钢丝绳回倒包装方法。

5.本发明解决上述问题所采用的技术方案为:一种钢丝绳回倒包装方法,通过倒包装生产线完成,所述倒包装生产线包括待包装缓冲工位、称重包装工位、下线堆叠工位和两个回倒工位,所述待包装缓冲工位、称重包装工位和下线堆叠工位自前至后依次布置,两个回倒工位分别对称设置在待包装缓冲工位的两侧,首先将产品通过两个回倒工位实现收线,再通过待包装缓冲工位将收线完毕的产品输送至称重包装工位进行称重和包装,包装完毕的产品手动放置在下线堆叠工位后,再对产品进行堆叠。

6.作为优选,所述回倒工位包括放线装置、反张力机、排线器和双工位收线机,所述放线装置、反张力机、排线器和双工位收线机自前至后依次布置;

7.所述放线装置包括过线架和收线笼,所述过线架上设置有导向组件,所述导向组件位于收线笼的上方,所述收线笼的底部设置有回转台,所述回转台通过多个搭钩器与收线笼连接,所述回转台的底部设置有竖向布置的回转轴,所述回转轴通过回转电机驱动;

8.所述双工位收线机包括回转筒体和两个收线组件,所述回转筒体竖向设置,所述回转筒体上水平穿设有连接轴,所述连接轴的轴线与回转筒体的竖向轴线相交,所述连接轴上传动连接有驱动组件,所述回转筒体的底部传动连接有转动组件,两个收线组件分别设置在连接轴的两端,两个收线组件关于回转筒体的竖向轴线对称;

9.所述收线组件包括套管、离合器和固定盘,所述套管同轴活动套设在连接轴上,所述固定盘同轴固定套设在套管上,所述离合器包括压盘和飞轮,所述飞轮安装在连接轴上,所述飞轮位于套管的靠近回转筒体的一侧,所述压盘位于飞轮和套管之间,所述压盘安装在套管的一端,所述压盘与飞轮之间设有间隙,所述连接轴的两端均设置有与连接轴同轴的盲孔,所述盲孔内设置有弹簧和收线轴承,所述弹簧的一端通过收线轴承与盲孔的内壁连接,所述弹簧的另一端与套管连接,所述固定盘的远离回转筒体的一侧周向均匀设置有

多个内圆板;

10.所述驱动组件包括收线驱动轮、收线从动轮和收线传动带,所述收线从动轮安装在连接轴上,所述收线驱动轮通过收线电机驱动,所述收线驱动轮通过收线传动带与收线从动轮连接;

11.所述双工位收线机上还设置有与连接轴同轴的挤压盘,所述挤压盘位于内圆板的远离回转筒体的一侧,所述挤压盘的远离回转筒体的一侧设置有第一气缸,所述挤压盘设置在第一气缸的伸缩端;

12.所述导向组件包括上下交错布置的第一导向轮和第二导向轮;

13.各连接轴上均设置有两个辅助组件,所述辅助组件与固定盘一一对应,所述辅助组件位于固定盘的远离回转筒体的一侧,所述辅助组件包括第二滑块和第四气缸,所述第二滑块套设在套管上,所述第二滑块上设置有多个连杆,多个连杆与多个内圆板一一对应,所述内圆板与固定盘铰接,所述内圆板通过连杆与第二滑块铰接,所述第四气缸的缸体与套管连接,所述连接轴和第四气缸的缸体之间设置有连接块,所述连接块与连接轴之间设有间隙,所述连接块与第四气缸的缸体抵靠,所述第四气缸的活塞、第二滑块和弹簧的远离收线轴承的一端均与连接块连接;

14.所述首先将产品通过两个回倒工位实现收线,具体方法如下:

15.产品前道工序使用收线笼收线完毕后,产品从收线笼中抽出并依次绕过第一导向轮和第二导向轮后再穿过过线架,然后将产品一端按顺序通过反张力机、排线器连接至双工位收线机,且回倒运行过程中,通过双工位收线机卷绕产品提供拉力,将产品从收线笼中抽出,同时,通过回转电机驱动,使回转轴带动回转台转动,回转台的转动通过搭钩器带动收线笼旋转,且上抽速度与抽出点旋转时的线速度一致,以达到退扭的目的,另外,通过反张力机提供收线所需反张力,且通过排线器使产品均匀卷绕在双工位收线机上,双工位收线机运行时,这里,将靠近回转筒体竖向轴线方向定义为内侧,反之则定义为外侧,通过第一气缸推动挤压盘向内移动,从而使挤压盘与内圆板抵靠并挤压,从而形成一工字轮结构,随着第一气缸继续推动挤压盘向内移动,则通过内圆板带动固定盘向内移动,固定盘的移动带动套管同步移动,而套管的移动则带动飞轮同步移动,当飞轮与压盘抵靠时,实现离合器的闭合,同时,套管的移动还使弹簧产生形变,而穿过排线器的产品则绕着连接轴的轴线卷绕在与挤压盘抵靠的内圆板上,此时,通过收线电机驱动收线驱动轮转动,且通过收线传动带带动收线从动轮,收线从动轮的转动则带动连接轴转动,连接轴的转动通过压盘带动飞轮同步转动,飞轮的转动则使套管带动固定盘转动,固定盘的转动带动内圆板转动并卷绕产品,而连接轴上另一个的固定盘,因飞轮与压盘未闭合,则连接轴的转动无法带动固定盘转动,且通过收线轴承的特性防止连接轴带动弹簧同步转动,从而实现同一连接轴上的两个固定盘中,一个固定盘带动内圆板转动并卷绕产品,另一个固定盘上的内圆板处于静止状态,当内圆板上产品卷绕饱和时,连接轴停止转动,且通过第一气缸带动挤压盘向外移动,使挤压盘与内圆板分离,且通过弹簧的弹性作用,使套管带动固定盘向外移动,并使飞轮与压盘分离,之后,通过转动组件使回转筒体转动度,从而使同一连接轴上的两个固定盘互换位置,接着,则使未卷绕产品的固定盘通过内圆板继续卷绕产品,而此时静止状态的卷绕产品饱和的固定盘实现卸料进将产品进入缓冲包装工序,节约了卸料时间,提高了工作效率,而且,双工位收线机卸料时,向产品饱和处的第四气缸的缸体内充气,则使第四气缸

的活塞在气压的作用下带动连接块移动,并使弹簧产生形变,连接块的移动带动第二滑块同步移动,第二滑块的移动通过连杆则带动内圆板在固定盘上向着靠近连接轴方向转动,从而使固定盘上的内圆板形成锥度,以便于收卷完毕的产品卸下,卸料完毕后,第四气缸缸体排气,此时,通过弹簧的弹性作用则使第四气缸的活塞反向移动实现复位,并通过连接块带动第二滑块反向移动实现复位,第二滑块的复位通过连杆带动内圆板反向转动实现复位。

16.作为优选,所述待包装缓冲工位包括第一输送装置和转向装置,所述第一输送装置位于回转装置的上方;

17.所述转向装置包括转向底座、连接轴承、转向轴、内齿轮、转向齿轮和转向板,所述转向板水平设置在转向底座的上方,所述转向轴竖向设置在转向底座和转向板之间,所述转向齿轮安装在转向轴的顶端,所述转向轴通过转向电机驱动,所述转向齿轮与内齿轮啮合,所述内齿轮安装在连接轴承的内圈,所述连接轴承的外圈与转向底座连接,所述连接轴承的内圈与转向板连接;

18.所述第一输送装置包括第一输送带、第一输送支架和第一动力组件,所述第一输送支架与转向板连接,所述第一输送带安装在第一输送支架上,所述第一输送带与第一动力组件连接;

19.所述第一输送支架的底部还设置有伸缩装置,所述伸缩装置包括伸缩板、齿条、伸缩齿轮、驱动轴和两个支撑组件,所述伸缩板水平设置在第一输送支架的底部,所述齿条水平设置在伸缩板的底部,所述驱动轴竖向设置,所述伸缩齿轮安装在驱动轴的顶端,所述驱动轴通过伸缩电机驱动,所述齿条与伸缩齿轮啮合,两个支撑组件沿垂直于齿条长度方向分别水平设置在转向板的两侧;

20.所述支撑组件包括固定板和多个支撑单元,所述固定板设置在伸缩板上,多个支撑单元沿平行于齿条长度方向均匀设置在固定板的靠近转向板的一侧,所述支撑单元包括两个滚轮,所述滚轮设置在固定板上,两个滚轮的轮面分别与转向板的底部和顶部抵靠;

21.所述伸缩板和转向板之间还设置有两个限位组件,所述限位组件与固定板一一对应,所述限位组件包括第一限位板和第二限位板,所述第一限位板设置在伸缩板的底部,所述第二限位板设置在转向板的顶部,所述第一限位板和第二限位板均平行于齿条的长度方向,所述第一限位板和第二限位板之间设置有第一限位轮和第二限位轮,所述第一限位轮设置在转向板的顶部,所述第二限位轮设置在伸缩板的底部,所述第一限位轮的轮面和第二限位轮的轮面分别与第一限位板的平行于齿条长度方向的一侧和第二限位板的平行于齿条长度方向的一侧抵靠;

22.所述第一输送支架上水平设置有支撑板,所述支撑板位于第一输送带的一侧,所述支撑板与齿条正对设置,所述支撑板的底部设置有万向轮;

23.所述再通过待包装缓冲工位将收线完毕的产品输送至称重包装工位具体方法如下:

24.从双工位收线机上卸下的产品放置在第一输送带上,通过第一动力组件驱动第一输送带移动产品,且产品移动过程中,通过转向电机驱动转向轴转动,转向轴的转动通过转向齿轮带动内齿轮在连接轴承的支撑作用下转动,并带动连接轴承的内圈与内齿轮同步转动,而连接轴承的内圈则带动转向板转动度,转向板的转动则带动第一输送支架同步转动

度,且当第一输送支架转动度完毕后,通过伸缩电机使驱动轴转动,驱动轴的转动通过伸缩齿轮齿条移动,齿条的移动则带动伸缩板在滚轮的支撑作用下移动,且伸缩板的移动带动第一输送带同步移动,从而减小第一输送带与称重包装工序之间的距离,防止第一输送带上的产品从间隙掉落,当第一输送带上的产品输送至称重包装工位后,伸缩电机带动驱动轴反向转动,从而使伸缩板带动第一输送支架反向移动,防止第一输送带再次转动时因与称重包装工位之间间隙过小而卡死,最后,转向电机驱动转向轴再次转动,则使第一输送支架转动度,便于第一输送带再次接收产品,这里,伸缩板移动时,第一限位轮在第一限位板上滚动,第二限位轮在第二限位板上滚动,从而防止伸缩板产生垂直于齿条长度方向的偏向,且通过滚轮与转向板之间的配合,防止伸缩板产生竖向偏移,提高了伸缩板移动的温度,另外,伸缩板移动时,通过支撑板带动万向轮在对面上滚动,通过万向轮起到支撑伸缩板的效果,从而进一步提高伸缩板移动的稳定性,从双工位收线机上卸下的产品放置在第一输送带上,通过第一动力组件驱动第一输送带移动产品,且产品移动过程中,通过转向电机驱动转向轴转动,转向轴的转动通过转向齿轮带动内齿轮在连接轴承的支撑作用下转动,并带动连接轴承的内圈与内齿轮同步转动,而连接轴承的内圈则带动转向板转动度,转向板的转动则带动第一输送支架同步转动度,且当第一输送支架转动度完毕后,通过伸缩电机使驱动轴转动,驱动轴的转动通过伸缩齿轮齿条移动,齿条的移动则带动伸缩板在滚轮的支撑作用下移动,且伸缩板的移动带动第一输送带同步移动,从而减小第一输送带与称重包装工序之间的距离,防止第一输送带上的产品从间隙掉落,当第一输送带上的产品输送至称重包装工位后,伸缩电机带动驱动轴反向转动,从而使伸缩板带动第一输送支架反向移动,防止第一输送带再次转动时因与称重包装工位之间间隙过小而卡死,最后,转向电机驱动转向轴再次转动,则使第一输送支架转动度,便于第一输送带再次接收产品,这里,伸缩板移动时,第一限位轮在第一限位板上滚动,第二限位轮在第二限位板上滚动,从而防止伸缩板产生垂直于齿条长度方向的偏向,且通过滚轮与转向板之间的配合,防止伸缩板产生竖向偏移,提高了伸缩板移动的稳定性,另外,伸缩板移动时,通过支撑板带动万向轮在对面上滚动,通过万向轮起到支撑伸缩板的效果,从而进一步提高伸缩板移动的稳定性。

25.作为优选,所述称重包装工位包括称重台、包装机、第二输送装置和推动装置,所述第二输送装置、称重台和包装机自前至后依次布置,所述推动装置设置在称重台上;

26.所述第二输送装置包括第二输送支架、第二输送带和第二动力组件,所述第二输送带安装在第二输送支架上,所述第二动力组件与第二输送带连接;

27.所述推动装置包括固定支架、平移组件和推动组件,所述固定支架与称重台连接,所述平移组件和推动组件均设置在固定支架上;

28.所述推动组件包括导杆、第一滑块和推杆,所述导杆平行于前后方向设置在固定支架上,所述第一滑块套设在导杆上,所述推杆水平设置在称重台的上方,所述推杆与导杆垂直,所述推杆与第一滑块活动连接,所述固定支架上设置有第二气缸,所述第二气缸的伸缩端与推杆的一端铰接,所述第一滑块与平移组件连接;

29.所述平移组件包括执行单元、平移传动带和两个平移传动轮,两个平移传动轮分别设置在导杆的两端,所述平移传动带安装在两个平移传动轮上,所述平移传动带与第一滑块连接,所述执行单元与其中一个平移传动轮连接;

30.所述执行单元包括执行电机、执行驱动轮、执行从动轮和执行传动带,所述执行电机设置在固定支架上,所述执行驱动轮安装在执行电机上,所述执行从动轮与其中一个平移传动轮同轴连接,所述执行驱动轮和执行从动轮通过执行传动带连接;

31.所述称重包装工位进行称重和包装具体方法如下:

32.产品从第一输送带移动至第二输送带期间,通过第二动力组件使第二输送带对产品实现输送,且因第二输送带与称重台之间存在间隙,会使产品无法完全输送至称重台,导致产品停滞,此时,执行电机启动,使执行驱动轮转动,执行驱动轮的转动通过执行传动带带动执行从动轮转动,从而使其中一个平移传动轮转动,且通过平移传动带带动另一个平移传动轮转动,同时,还通过平移传动带带动第一滑块在导杆上移动,第一滑块的移动则带动推杆移动至产品的前方,随后,通过第二气缸驱动推杆绕着推杆与第一滑块的连接点摆动,接着,执行电机驱动执行驱动轮反向转动,从而使推杆反向移动并推动产品移动至称重台进行称重,且称重前,使推杆向着远离包装机方向移动一段距离并与产品分离,防止对称重数据产生影响,称重完毕后,推杆再次向着靠近包装方向移动并推动产品移动至包装机,然后,推杆再次反向移动并与产品分离,同时,通过第二气缸驱动推杆反向摆动实现复位,防止推杆向着远离包装机方向移动时与产品发生碰撞,之后,包装机对产品进行包装即可。

33.作为优选,所述下线堆叠工位包括吊架、抓取装置、移动装置和升降装置,所述吊架上设置有载物支架,所述移动装置和升降装置均设置在吊架上,所述移动装置与升降装置连接,所述抓取装置设置在升降装置的下方,所述抓取装置与升降装置连接;

34.所述抓取装置包括第三气缸和四个抓取组件,所述第三气缸的活塞竖向设置,所述第三气缸的缸体与升降装置连接,各抓取组件周向均匀分布在第三气缸的活塞上;

35.所述抓取组件包括勾爪、支撑杆、传动杆和连接杆,所述连接杆竖向设置,所述支撑杆的一端与第三气缸的缸体连接,所述连接杆的顶端与支撑杆的另一端铰接,所述勾爪设置在连接杆的底端,所述第三气缸的活塞通过传动杆与连接杆的中端铰接;

36.所述包装完毕的产品手动放置在下线堆叠工位后,再对产品进行堆叠具体方法如下;

37.产品包装完毕后,手动将产品移动至载物支架上,通过移动装置使升降装置带动抓取装置移动至产品的上方,之后,通过升降装置使抓取装置穿过产品,接着,通过第三气缸的活塞竖向移动,则使传动杆驱动连接杆绕着连接杆与支撑杆的连接点向着远离第三气缸方向转动,从而使勾爪撑开并抓取产品,然后,则通过升降装置使勾爪带动产品上升,随后,再通过移动装置使产品移动至事先在地面上准备的托架上方,再下降,在距离托架一定距离时,第三气缸的活塞反向移动,则使勾爪收缩并松开产品,产品自由落下,且因产品端面平整的特性,堆叠齐整。

38.与现有技术相比,本发明的优点在于:

39.1.采用2个回倒工位,提高了收线效率;

40.2.收线笼放线过程中,还可以使收线笼转动,使产品上抽速度与抽出点旋转时的线速度一致,实现了退扭的功能;

41.3.收线机采用双工位,可以在不停机的状态下实现卸料,节约了卸料时间,进一步提高了工作效率;

42.4.通过內圆板形成锥度,可以便于产品卸料;

43.5.待缓冲工序通过第一输送支架的伸缩,可以适用于不同尺寸的生产线,实用性更强;

44.6.单个待缓冲工序可以服务于多个回倒工位,降低了成本。

附图说明

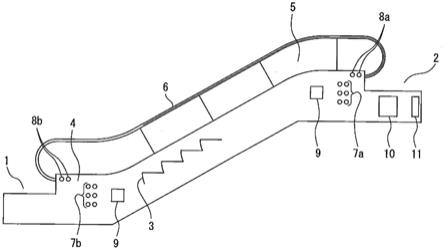

45.图1为本发明一种钢丝绳回倒包装方法的平面布置图;

46.图2为放线装置的结构示意图;

47.图3为双工位收线机的结构示意图;

48.图4为待包装缓冲工位的结构示意图;

49.图5为待包装缓冲工位的立体图;

50.图6为转向装置的第一结构示意图;

51.图7为转向装置的第二结构示意图;

52.图8为称重包装工位的立体图;

53.图9为推动装置的结构示意图;

54.图10为推动组件的结构示意图;

55.图11为下线堆叠工位的立体图;

56.图12为抓取装置的结构示意图;

57.图13为辅助组件的结构示意图;

58.图14为伸缩装置的第一结构示意图;

59.图15为伸缩装置的第二结构示意图。

60.其中:待包装缓冲工位100,第一输送装置101,第一输送带101.1,第一输送支架101.2,第一动力组件101.3,转向装置102,转向底座102.1,连接轴承102.2,转向轴102.3,内齿轮102.4,转向齿轮102.5,转向板102.6,转向电机102.7,伸缩装置103,伸缩板103.1,齿条103.2,伸缩齿轮103.3,驱动轴103.4,支撑组件103.5,固定板103.51,支撑单元103.52,滚轮103.521,伸缩电机103.6,限位组件103.7,第一限位板103.71,第二限位板103.72,第一限位轮103.73,第二限位轮103.74,支撑板103.8,万向轮103.9,称重包装工位200,称重台201,包装机202,第二输送装置203,第二输送支架203.1,第二输送带203.2,第二动力组件203.3,推动装置204,固定支架204.1,平移组件204.2,执行单元204.21,执行电机204.211,执行驱动轮204.212,执行从动轮204.213,执行传动带204.214,平移传动带204.22,平移传动轮204.23,推动组件204.3,导杆204.31,第一滑块204.32,推杆204.33,第二气缸204.34,下线堆叠工位300,吊架301,抓取装置302,移动装置303,升降装置304,载物支架305,第三气缸302.1,抓取组件302.2,勾爪302.21,支撑杆,302.22,传动杆302.23,连接杆302.24,回倒工位400,放线装置401,过线架401.1,收线笼401.2,导向组件401.3,第一导向轮401.31,第二导向轮,401.32,回转台401,4,搭钩器401.5,回转轴401.6,回转电机401.7,反张力机402,排线器403,双工位收线机404,回转筒体404.1,收线组件404.2,套管402.21,离合器402.22,压盘402.221,飞轮402.222,固定盘402.23,盲孔402.24,弹簧402.25,收线轴承402.26,内圆板402.27,连接轴404.3,驱动组件404.4,收线驱动轮404.41,收线从动轮404.42,收线传动带404.43,收线电机404.44,转动组件404.5,挤压盘404.6,第一气缸404.7,辅助组件404.8,第二滑块404.81,第四气缸404.82,连杆404.83,连

接块404.84,产品500。

具体实施方式

61.如图1—15所示,本实施例中的一种钢丝绳回倒包装方法,通过z2回倒包装生产线完成,所述z2回倒包装生产线包括待包装缓冲工位100、称重包装工位200、下线堆叠工位300和两个回倒工位400,所述待包装缓冲工位100、称重包装工位200和下线堆叠工位300自前至后依次布置,两个回倒工位400分别对称设置在待包装缓冲工位100的两侧,首先将产品500通过两个回倒工位400实现收线,再通过待包装缓冲工位100将收线完毕的产品500输送至称重包装工位200进行称重和包装,包装完毕的产品500手动放置在下线堆叠工位300后,再对产品进行堆叠。

62.作为优选,所述回倒工位400包括放线装置401、反张力机402、排线器403和双工位收线机404,所述放线装置401、反张力机402、排线器403和双工位收线机404自前至后依次布置;

63.所述放线装置401包括过线架401.1和收线笼401.2,所述过线架401.1上设置有导向组件401.3,所述导向组件401.3位于收线笼401.2的上方,所述收线笼401.2的底部设置有回转台401.4,所述回转台401.4通过多个搭钩器401.5与收线笼401.2连接,所述回转台401.4的底部设置有竖向布置的回转轴401.6,所述回转轴401.6通过回转电机401.7驱动;

64.所述双工位收线机404包括回转筒体404.1和两个收线组件404.2,所述回转筒体404.1竖向设置,所述回转筒体404.1上水平穿设有连接轴404.3,所述连接轴404.3的轴线与回转筒体404.1的竖向轴线相交,所述连接轴404.3上传动连接有驱动组件404.4,所述回转筒体404.1的底部传动连接有转动组件404.5,两个收线组件404.2分别设置在连接轴404.3的两端,两个收线组件404.2关于回转筒体404.1的竖向轴线对称;

65.所述收线组件404.2包括套管404.21、离合器402.22和固定盘402.23,所述套管404.21同轴活动套设在连接轴404.3上,所述固定盘402.23同轴固定套设在套管404.21上,所述离合器402.22包括压盘402.221和飞轮402.222,所述飞轮402.222安装在连接轴404.3上,所述飞轮402.222位于套管404.21的靠近回转筒体404.1的一侧,所述压盘402.221位于飞轮402.222和套管404.21之间,所述压盘402.221安装在套管404.21的一端,所述压盘402.221与飞轮402.222之间设有间隙,所述连接轴404.3的两端均设置有与连接轴404.3同轴的盲孔402.24,所述盲孔402.24内设置有弹簧402.25和收线轴承402.26,所述弹簧402.25的一端通过收线轴承402.26与盲孔402.24的内壁连接,所述弹簧402.25的另一端与套管404.21连接,所述固定盘402.23的远离回转筒体404.1的一侧周向均匀设置有多个内圆板402.27;

66.所述驱动组件404.4包括收线驱动轮404.41、收线从动轮404.42和收线传动带404.43,所述收线从动轮404.42安装在连接轴404.3上,所述收线驱动轮404.41通过收线电机404.44驱动,所述收线驱动轮404.41通过收线传动带404.43与收线从动轮404.42连接;

67.所述双工位收线机404上还设置有与连接轴404.3同轴的挤压盘404.6,所述挤压盘404.6位于内圆板402.27的远离回转筒体404.1的一侧,所述挤压盘404.6的远离回转筒体404.1的一侧设置有第一气缸404.7,所述挤压盘404.6设置在第一气缸404.7的伸缩端;

68.所述导向组件401.3包括上下交错布置的第一导向轮401.31和第二导向轮

401.32;

69.各连接轴404.3上均设置有两个辅助组件404.8,所述辅助组件404.8与固定盘402.23一一对应,所述辅助组件404.8位于固定盘402.23的远离回转筒体404.1的一侧,所述辅助组件404.8包括第二滑块404.81和第四气缸404.82,所述第二滑块404.81套设在套管404.21上,所述第二滑块404.81上设置有多个连杆404.83,多个连杆404.83与多个内圆板402.27一一对应,所述内圆板402.27与固定盘402.23铰接,所述内圆板402.27通过连杆404.83与第二滑块404.81铰接,所述第四气缸404.82的缸体与套管404.21连接,所述连接轴404.3和第四气缸404.82的缸体之间设置有连接块404.84,所述连接块404.84与连接轴404.3之间设有间隙,所述连接块404.84与第四气缸404.82的缸体抵靠,所述第四气缸404.82的活塞、第二滑块404.81和弹簧402.25的远离收线轴承402.26的一端均与连接块404.84连接;

70.所述首先将产品500通过两个回倒工位400实现收线,具体方法如下:

71.产品500前道工序使用收线笼401.2收线完毕后,产品500从收线笼401.2中抽出并依次绕过第一导向轮401.31和第二导向轮401.32后再穿过过线架401.1,然后将产品500一端按顺序通过反张力机402、排线器403连接至双工位收线机404,且回倒运行过程中,通过双工位收线机404卷绕产品500提供拉力,将产品500从收线笼401.2中抽出,同时,通过回转电机401.7驱动,使回转轴401.6带动回转台401.4转动,回转台401.4的转动通过搭钩器401.5带动收线笼401.2旋转,且上抽速度与抽出点旋转时的线速度一致,以达到退扭的目的,另外,通过反张力机402提供收线所需反张力,且通过排线器403使产品500均匀卷绕在双工位收线机404上,双工位收线机404运行时,这里,将靠近回转筒体404.1竖向轴线方向定义为内侧,反之则定义为外侧,通过第一气缸404.7推动挤压盘404.6向内移动,从而使挤压盘404.6与内圆板402.27抵靠并挤压,从而形成一工字轮结构,随着第一气缸404.7继续推动挤压盘404.6向内移动,则通过内圆板402.27带动固定盘402.23向内移动,固定盘402.23的移动带动套管404.21同步移动,而套管404.21的移动则带动飞轮402.222同步移动,当飞轮402.222与压盘402.221抵靠时,实现离合器402.22的闭合,同时,套管404.21的移动还使弹簧402.25产生形变,而穿过排线器403的产品500则绕着连接轴404.3的轴线卷绕在与挤压盘404.6抵靠的内圆板402.27上,此时,通过收线电机404.44驱动收线驱动轮404.41转动,且通过收线传动带404.43带动收线从动轮404.42,收线从动轮404.42的转动则带动连接轴404.3转动,连接轴404.3的转动通过压盘402.221带动飞轮402.222同步转动,飞轮402.222的转动则使套管404.21带动固定盘402.23转动,固定盘402.23的转动带动内圆板402.27转动并卷绕产品500,而连接轴404.3上另一个的固定盘402.23,因飞轮402.222与压盘402.221未闭合,则连接轴404.3的转动无法带动固定盘402.23转动,且通过收线轴承402.26的特性防止连接轴404.3带动弹簧402.25同步转动,从而实现同一连接轴404.3上的两个固定盘402.23中,一个固定盘402.23带动内圆板402.27转动并卷绕产品500,另一个固定盘402.23上的内圆板402.27处于静止状态,当内圆板402.27上产品500卷绕饱和时,连接轴404.3停止转动,且通过第一气缸404.7带动挤压盘404.6向外移动,使挤压盘404.6与内圆板402.27分离,且通过弹簧402.25的弹性作用,使套管404.21带动固定盘402.23向外移动,并使飞轮402.222与压盘402.221分离,之后,通过转动组件404.5使回转筒体404.1转动180度,从而使同一连接轴404.3上的两个固定盘402.23互换位置,接着,则

使未卷绕产品500的固定盘402.23通过内圆板402.27继续卷绕产品500,而此时静止状态的卷绕产品500饱和的固定盘402.23实现卸料进将产品500进入缓冲包装工序,节约了卸料时间,提高了工作效率,而且,双工位收线机404卸料时,向产品500饱和处的第四气缸404.82的缸体内充气,则使第四气缸404.82的活塞在气压的作用下带动连接块404.84移动,并使弹簧402.25产生形变,连接块404.84的移动带动第二滑块404.81同步移动,第二滑块404.81的移动通过连杆404.83则带动内圆板402.27在固定盘402.23上向着靠近连接轴404.3方向转动,从而使固定盘402.23上的内圆板402.27形成锥度,以便于收卷完毕的产品500卸下,卸料完毕后,第四气缸404.82缸体排气,此时,通过弹簧402.25的弹性作用则使第四气缸404.82的活塞反向移动实现复位,并通过连接块404.84带动第二滑块404.81反向移动实现复位,第二滑块404.81的复位通过连杆404.83带动内圆板402.27反向转动实现复位。

72.作为优选,所述待包装缓冲工位100包括第一输送装置101和转向装置102,所述第一输送装置101位于回转装置的上方;

73.所述转向装置102包括转向底座102.1、连接轴承102.2、转向轴102.3、内齿轮102.4、转向齿轮102.5和转向板102.6,所述转向板102.6水平设置在转向底座102.1的上方,所述转向轴102.3竖向设置在转向底座102.1和转向板102.6之间,所述转向齿轮102.5安装在转向轴102.3的顶端,所述转向轴102.3通过转向电机102.7驱动,所述转向齿轮102.5与内齿轮102.4啮合,所述内齿轮102.4安装在连接轴承102.2的内圈,所述连接轴承102.2的外圈与转向底座102.1连接,所述连接轴承102.2的内圈与转向板102.6连接;

74.所述第一输送装置101包括第一输送带101.1、第一输送支架101.2和第一动力组件101.3,所述第一输送支架101.2与转向板102.6连接,所述第一输送带101.1安装在第一输送支架101.2上,所述第一输送带101.1与第一动力组件101.3连接;

75.所述第一输送支架101.2的底部还设置有伸缩装置103,所述伸缩装置103包括伸缩板103.1、齿条103.2、伸缩齿轮103.3、驱动轴103.4和两个支撑组件103.5,所述伸缩板103.1水平设置在第一输送支架101.2的底部,所述齿条103.2水平设置在伸缩板103.1的底部,所述驱动轴103.4竖向设置,所述伸缩齿轮103.3安装在驱动轴103.4的顶端,所述驱动轴103.4通过伸缩电机103.6驱动,所述齿条103.2与伸缩齿轮103.3啮合,两个支撑组件103.5沿垂直于齿条103.2长度方向分别水平设置在转向板102.6的两侧;

76.所述支撑组件103.5包括固定板103.51和多个支撑单元103.52,所述固定板103.51设置在伸缩板103.1上,多个支撑单元103.52沿平行于齿条103.2长度方向均匀设置在固定板103.51的靠近转向板102.6的一侧,所述支撑单元103.52包括两个滚轮103.521,所述滚轮103.521设置在固定板103.51上,两个滚轮103.521的轮面分别与转向板102.6的底部和顶部抵靠;

77.所述伸缩板103.1和转向板102.6之间还设置有两个限位组件103.7,所述限位组件103.7与固定板103.51一一对应,所述限位组件103.7包括第一限位板103.71和第二限位板103.72,所述第一限位板103.71设置在伸缩板103.1的底部,所述第二限位板103.72设置在转向板102.6的顶部,所述第一限位板103.71和第二限位板103.72均平行于齿条103.2的长度方向,所述第一限位板103.71和第二限位板103.72之间设置有第一限位轮103.73和第二限位轮103.74,所述第一限位轮103.73设置在转向板102.6的顶部,所述第二限位轮

103.74设置在伸缩板103.1的底部,所述第一限位轮103.73的轮面和第二限位轮103.74的轮面分别与第一限位板103.71的平行于齿条103.2长度方向的一侧和第二限位板103.72的平行于齿条103.2长度方向的一侧抵靠;

78.所述第一输送支架101.2上水平设置有支撑板103.8,所述支撑板103.8位于第一输送带101.1的一侧,所述支撑板103.8与齿条103.2正对设置,所述支撑板103.8的底部设置有万向轮103.9;

79.所述再通过待包装缓冲工位100将收线完毕的产品500输送至称重包装工位200具体方法如下:

80.从双工位收线机404上卸下的产品500放置在第一输送带101.1上,通过第一动力组件101.3驱动第一输送带101.1移动产品500,且产品500移动过程中,通过转向电机102.7驱动转向轴102.3转动,转向轴102.3的转动通过转向齿轮102.5带动内齿轮102.4在连接轴承102.2的支撑作用下转动,并带动连接轴承102.2的内圈与内齿轮102.4同步转动,而连接轴承102.2的内圈则带动转向板102.6转动90度,转向板102.6的转动则带动第一输送支架101.2同步转动90度,且当第一输送支架101.2转动90度完毕后,通过伸缩电机103.6使驱动轴103.4转动,驱动轴103.4的转动通过伸缩齿轮103.3齿条103.2移动,齿条103.2的移动则带动伸缩板103.1在滚轮103.521的支撑作用下移动,且伸缩板103.1的移动带动第一输送带101.1同步移动,从而减小第一输送带101.1与称重包装工序之间的距离,防止第一输送带101.1上的产品500从间隙掉落,当第一输送带101.1上的产品500输送至称重包装工位200后,伸缩电机103.6带动驱动轴103.4反向转动,从而使伸缩板103.1带动第一输送支架101.2反向移动,防止第一输送带101.1再次转动时因与称重包装工位200之间间隙过小而卡死,最后,转向电机102.7驱动转向轴102.3再次转动,则使第一输送支架101.2转动90度,便于第一输送带101.1再次接收产品500,这里,伸缩板103.1移动时,第一限位轮103.73在第一限位板103.71上滚动,第二限位轮103.74在第二限位板103.72上滚动,从而防止伸缩板103.1产生垂直于齿条103.2长度方向的偏向,且通过滚轮103.521与转向板102.6之间的配合,防止伸缩板103.1产生竖向偏移,提高了伸缩板103.1移动的温度,另外,伸缩板103.1移动时,通过支撑板103.8带动万向轮103.9在对面上滚动,通过万向轮103.9起到支撑伸缩板103.1的效果,从而进一步提高伸缩板103.1移动的稳定性,从双工位收线机404上卸下的产品500放置在第一输送带101.1上,通过第一动力组件101.3驱动第一输送带101.1移动产品500,且产品500移动过程中,通过转向电机102.7驱动转向轴102.3转动,转向轴102.3的转动通过转向齿轮102.5带动内齿轮102.4在连接轴承102.2的支撑作用下转动,并带动连接轴承102.2的内圈与内齿轮102.4同步转动,而连接轴承102.2的内圈则带动转向板102.6转动90度,转向板102.6的转动则带动第一输送支架101.2同步转动90度,且当第一输送支架101.2转动90度完毕后,通过伸缩电机103.6使驱动轴103.4转动,驱动轴103.4的转动通过伸缩齿轮103.3齿条103.2移动,齿条103.2的移动则带动伸缩板103.1在滚轮103.521的支撑作用下移动,且伸缩板103.1的移动带动第一输送带101.1同步移动,从而减小第一输送带101.1与称重包装工序之间的距离,防止第一输送带101.1上的产品500从间隙掉落,当第一输送带101.1上的产品500输送至称重包装工位200后,伸缩电机103.6带动驱动轴103.4反向转动,从而使伸缩板103.1带动第一输送支架101.2反向移动,防止第一输送带101.1再次转动时因与称重包装工位200之间间隙过小而卡死,最后,转向电机102.7驱动转

向轴102.3再次转动,则使第一输送支架101.2转动90度,便于第一输送带101.1再次接收产品500,这里,伸缩板103.1移动时,第一限位轮103.73在第一限位板103.71上滚动,第二限位轮103.74在第二限位板103.72上滚动,从而防止伸缩板103.1产生垂直于齿条103.2长度方向的偏向,且通过滚轮103.521与转向板102.6之间的配合,防止伸缩板103.1产生竖向偏移,提高了伸缩板103.1移动的稳定性,另外,伸缩板103.1移动时,通过支撑板103.8带动万向轮103.9在对面上滚动,通过万向轮103.9起到支撑伸缩板103.1的效果,从而进一步提高伸缩板103.1移动的稳定性。

81.作为优选,所述称重包装工位200包括称重台201、包装机202、第二输送装置203和推动装置204,所述第二输送装置203、称重台201和包装机202自前至后依次布置,所述推动装置204设置在称重台201上;

82.所述第二输送装置203包括第二输送支架203.1、第二输送带203.2和第二动力组件203.3,所述第二输送带203.2安装在第二输送支架203.1上,所述第二动力组件203.3与第二输送带203.2连接;

83.所述推动装置204包括固定支架204.1、平移组件204.2和推动组件204.3,所述固定支架204.1与称重台201连接,所述平移组件204.2和推动组件204.3均设置在固定支架204.1上;

84.所述推动组件204.3包括导杆204.31、第一滑块204.32和推杆204.33,所述导杆204.31平行于前后方向设置在固定支架204.1上,所述第一滑块204.32套设在导杆204.31上,所述推杆204.33水平设置在称重台201的上方,所述推杆204.33与导杆204.31垂直,所述推杆204.33与第一滑块204.32活动连接,所述固定支架204.1上设置有第二气缸204.34,所述第二气缸204.34的伸缩端与推杆204.33的一端铰接,所述第一滑块204.32与平移组件204.2连接;

85.所述平移组件204.2包括执行单元204.21、平移传动带204.22和两个平移传动轮204.23,两个平移传动轮204.23分别设置在导杆204.31的两端,所述平移传动带204.22安装在两个平移传动轮204.23上,所述平移传动带204.22与第一滑块204.32连接,所述执行单元204.21与其中一个平移传动轮204.23连接;

86.所述执行单元204.21包括执行电机204.221、执行驱动轮240.212、执行从动轮204.213和执行传动带204.214,所述执行电机204.221设置在固定支架204.1上,所述执行驱动轮240.212安装在执行电机204.221上,所述执行从动轮204.213与其中一个平移传动轮204.23同轴连接,所述执行驱动轮240.212和执行从动轮204.213通过执行传动带204.214连接;

87.所述称重包装工位200进行称重和包装具体方法如下:

88.产品500从第一输送带101.1移动至第二输送带203.2期间,通过第二动力组件203.3使第二输送带203.2对产品500实现输送,且因第二输送带203.2与称重台201之间存在间隙,会使产品500无法完全输送至称重台201,导致产品500停滞,此时,执行电机204.221启动,使执行驱动轮240.212转动,执行驱动轮240.212的转动通过执行传动带204.214带动执行从动轮204.213转动,从而使其中一个平移传动轮204.23转动,且通过平移传动带204.22带动另一个平移传动轮204.23转动,同时,还通过平移传动带204.22带动第一滑块204.32在导杆204.31上移动,第一滑块204.32的移动则带动推杆204.33移动至产

品500的前方,随后,通过第二气缸204.34驱动推杆204.33绕着推杆204.33与第一滑块204.32的连接点摆动,接着,执行电机204.221驱动执行驱动轮240.212反向转动,从而使推杆204.33反向移动并推动产品500移动至称重台201进行称重,且称重前,使推杆204.33向着远离包装机202方向移动一段距离并与产品500分离,防止对称重数据产生影响,称重完毕后,推杆204.33再次向着靠近包装方向移动并推动产品500移动至包装机202,然后,推杆204.33再次反向移动并与产品500分离,同时,通过第二气缸204.34驱动推杆204.33反向摆动实现复位,防止推杆204.33向着远离包装机202方向移动时与产品500发生碰撞,之后,包装机202对产品500进行包装即可。

89.作为优选,所述下线堆叠工位300包括吊架301、抓取装置302、移动装置303和升降装置304,所述吊架301上设置有载物支架305,所述移动装置303和升降装置304均设置在吊架301上,所述移动装置303与升降装置304连接,所述抓取装置302设置在升降装置304的下方,所述抓取装置302与升降装置304连接;

90.所述抓取装置302包括第三气缸302.1和四个抓取组件302.2,所述第三气缸302.1的活塞竖向设置,所述第三气缸302.1的缸体与升降装置304连接,各抓取组件302.2周向均匀分布在第三气缸302.1的活塞上;

91.所述抓取组件302.2包括勾爪302.21、支撑杆302.22、传动杆302.23和连接杆302.24,所述连接杆302.24竖向设置,所述支撑杆302.22的一端与第三气缸302.1的缸体连接,所述连接杆302.24的顶端与支撑杆302.22的另一端铰接,所述勾爪302.21设置在连接杆302.24的底端,所述第三气缸302.1的活塞通过传动杆302.23与连接杆302.24的中端铰接;

92.所述包装完毕的产品500手动放置在下线堆叠工位300后,再对产品进行堆叠具体方法如下;

93.产品500包装完毕后,手动将产品500移动至载物支架305上,通过移动装置303使升降装置304带动抓取装置302移动至产品500的上方,之后,通过升降装置304使抓取装置302穿过产品500,接着,通过第三气缸302.1的活塞竖向移动,则使传动杆302.23驱动连接杆302.24绕着连接杆302.24与支撑杆302.22的连接点向着远离第三气缸302.1方向转动,从而使勾爪302.21撑开并抓取产品500,然后,则通过升降装置304使勾爪302.21带动产品500上升,随后,再通过移动装置303使产品500移动至事先在地面上准备的托架上方,再下降,在距离托架一定距离时,第三气缸302.1的活塞反向移动,则使勾爪302.21收缩并松开产品500,产品500自由落下,且因产品500端面平整的特性,堆叠齐整。

94.除上述实施例外,本发明还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。