1.本发明涉及光伏电池的生产技术领域,尤其是涉及应用于串焊机上的焊带定位装置,具体为能对具有圆形截面的焊带进行自动纠偏的吸附定位装置。

背景技术:

2.光伏组件的生产通常是先通过焊带来与电池片表面印刷的栅线上进行合金化从而实现导通,再将多个电池单片进行串\并联制成组件,电池片在光照产生的光生电流通过栅线及焊带汇集在一起向外输出发电。

3.当前,随着光伏组件技术的不断发展,本领域内出现了多主栅技术,即在电池片正面印刷多条主栅线(一般为9至25根主栅线),该技术允许副栅线的印刷宽度由60μm降低至 30μm-15μm,这样不仅大大降低了银浆的使用量,同时也缩短了副栅线上电流的传输,降低了副栅线电阻功率损耗,从而多主栅技术既能提高组件的功率又能降低电池片的生产成本。因此,目前光伏组件市场上出现了大量采用此种多主栅技术的主栅线数量在9栅~12栅的密栅线光伏电池片,而由于密栅线光伏电池片的主栅线密且细,这就使得传统光伏电池片所采用的具有长方形截面的扁焊带已经无法适应当前密栅线光伏电池片的应用要求,故现有的密栅线光伏电池片所采用的焊带多为具有直径为0.2mm~0.35mm的圆形截面的焊带。

4.目前本领域主要采用以下两种方式来将焊带定位到电池片上:

5.第一种方式是先由机械牵引手将焊带从绕卷盘上牵引出,机械牵引手再沿电池片栅线方向移动从而将牵引出的焊带放置到电池片上方,再通过摆放压针的方式将焊带与电池片的相对位置固定;此种方式不仅操作繁琐、焊带定位效率低,而且由于受到空间限制,摆放压针在将焊带定位到电池片上的过程中容易造成焊带牵引头部变形,从而影响焊带定位精度和焊接质量;此外,对于密栅线光伏电池片,由于焊带数量的增加,焊带间距也更加密集,这就导致现有结构的机械牵引手和压针无法满足小间距焊带的操作空间要求;

6.第二种方式是先将焊带牵引并裁切至要求长度后放入托盘中,由夹取机构夹取托盘中的一段或多段焊带并放置到电池片上;此种方式由于夹取机构在松开放置过程中无法对焊带进行有效的定位,从而造成因摆放后焊带与电池片的相对位置不稳定而影响产品焊接质量的问题;而对于密栅线光伏电池片的加工,同样由于焊带数量增加后焊带间距更密集,也导致现有夹取机构无法满足小间距焊带的操作空间要求。

7.为了解决现有两种焊带定位方式存在的上述问题,目前本领域内也出现了通过真空吸取的方式来对焊带进行定位,但是,当密栅线光伏电池片采用了具有细小直径的圆形截面的焊带以后,现有设置于串焊机上的焊带吸附定位装置在将此种具有圆形截面的焊带移载到电池片的固定位置上就变得极其困难,究其原因主要是传统的具有长方形截面的扁焊带与现有的串焊机的焊带吸附定位装置之间是面接触,而具有圆形截面的焊带的圆形外周与焊带吸附定位装置之间是线接触,且圆形截面焊带本身0.2mm~0.35mm的细小直径较传统扁焊带的宽度小很多,故现有焊带吸附装置无法对其进行可靠的吸附定位。

技术实现要素:

8.针对上述问题,本发明提供了能对具有圆形截面的焊带进行自动纠偏的吸附定位装置,其能解决现有的普遍应用于截面呈长方形的扁焊带的传统串焊机的焊带吸附定位装置无法对具有微小直径的圆形截面的焊带进行可靠吸附定位的问题。

9.其技术方案为,能对具有圆形截面的焊带进行自动纠偏的吸附定位装置,其包括具有吸附平面的吸附板,所述吸附板上成组地开设有吸附孔且每组至少包括两个吸附孔,所述吸附孔的一端与真空负压系统联通、另一端穿透所述吸附平面,所述真空负压系统能通过每组所述吸附孔将一根具有圆形截面的焊带吸附定位于所述吸附板的吸附平面上,其特征在于:所述吸附孔为圆形通孔,所述圆形通孔的孔径d比待吸附定位的焊带的圆形截面的直径大 0.1mm~0.4mm。

10.进一步的,每组所述吸附孔沿纵向一直线排布,所述真空负压系统通过一组所述吸附孔将一根具有圆形截面的焊带沿纵向吸附定位于所述吸附板的吸附平面上。

11.作为优选的技术方案,构成所述吸附孔的圆形通孔的一端具有连通的扩孔部,所述圆形通孔通过所述扩孔部穿透所述吸附平面。

12.其中,所述扩孔部为沿横向开设的长腰形孔,所述圆形通孔偏于所述长腰形孔的横向一侧,构成每组吸附孔的每个吸附孔的长腰形孔沿纵向依次横向左右交错设置。

13.进一步的,所述吸附平面上的每组所述吸附孔包括基准孔和偏置孔,所述基准孔和偏置孔沿纵向依次间隔设置,各基准孔的圆心的连线形成沿纵向直线延伸的基准孔中心线,各偏置孔的圆心的连线形成沿纵向直线延伸的偏置孔中心线,所述基准孔中心线与偏置孔中心线之间具有横向间距d,所述横向间距d小于吸附孔的孔径。

14.进一步的,所述真空负压系统包括真空泵、负压阀岛和开设于所述吸附板内的沿纵向直线延伸的负压气流道,所述真空泵安装于所述负压阀岛上,所述负压气流道为盲孔流道,每一负压气流道均与一组所述吸附孔对应且该组所述吸附孔内每一个吸附孔均与该负压气流道联通,所述负压阀岛具有总进气流道和分流道,所述负压阀岛装配于所述吸附板的负压气流道的进气口端,所述吸附板内的每条所述负压气流道分别与所述负压阀岛内对应的一条分流道相联通同,每一条所述分流道均通至所述总进气流道。

15.进一步的,所述真空负压系统包括一压盖,所述压盖具有内凹的型腔,所述压盖扣合于所述吸附板上并且所述吸附板上的所有吸附孔均与所述型腔联通,所述压盖上开设有总进气口,所述总进气口与所述型腔联通。

16.进一步的,所述吸附板的吸附平面上开设有沿纵向延伸的焊带导向槽,每组所述吸附孔分布开设于所述焊带导向槽的槽底面上。

17.更进一步的,所述焊带导向槽的深度小于待吸附定位的焊带的圆形截面的直径。

18.更进一步的,所述焊带导向槽为v形槽、u形槽、矩形槽中的任一种。

19.进一步的,所述吸附板的底面沿横向间隔地具有至少两组定位凸块,每组所述定位凸块包括分别位于纵向两端的端部定位凸块、以及位于两块所述端部定位凸块之间的中部定位凸块,两端部定位凸块与中部定位凸块间隔设置,所述端部定位凸块、中部定位凸块的凸起平面等高并形成所述吸附平面,每组所述定位凸块的吸附平面上分别开设有所述吸附孔,且所述与两块所述端部定位凸块上的吸附孔、及中部定位凸块上的吸附孔均位于纵向的一直线上并由此形成所述一组吸附孔。

20.更进一步的,每组所述定位凸块还包括辅定位凸块,所述中部定位凸块与位于纵向两侧的任一块端部定位块之间设置一块所述辅定位凸块、或与两块所述端部定位块之间分别设置一所述辅定位凸块,所述辅定位凸块上开设有所述吸附孔。

21.进一步的,所述吸附板的底面沿横向间隔地具有至少两块沿纵向延伸的向下凸起的定位凸条,每块所述定位凸条的凸起底面即为所述吸附平面,所述定位凸条的凸起底面上间隔地开设有所述吸附孔。

22.进一步的,所述吸附板上安装有缓冲结构,所述缓冲结构包括缓冲连接板、导向轴、缓冲弹簧和直线轴承,所述吸附板上并与所述吸附平面正对的一侧面上安装有所述导向轴,所述缓冲弹簧套装于所述导向轴上,所述缓冲连接板内安装有所述直线轴承,所述导向轴通过所述直线轴承与所述缓冲连接板连接。

23.进一步的,所述压盖上安装有缓冲结构,所述缓冲结构包括缓冲连接板、导向轴、缓冲弹簧和直线轴承,所述压盖背向所述型腔的一侧面上安装有所述导向轴,所述缓冲弹簧套装于所述导向轴上,所述缓冲连接板内安装有所述直线轴承,所述导向轴通过所述直线轴承与所述缓冲连接板连接。

24.本发明中的所述圆形通孔的孔径d的计算包括以下步骤:

25.(1)计算所述总进气流道的流导c1、各分流道的流导c2、各负压气流道的流导c3以及各吸附孔的流导c4;

26.(2)计算所述总进气流道与每一分流道的连接处附加流导、每一所述分流道与与其连通的每一负压气流道的连接处的附加流导、每一负压气流道与与其连通的每个吸附孔的连接处的附加流导;

27.(3)将上述步骤(1)、(2)所得到的总进气流道的流导c1、各分流道的流导c2、各负压气流道的流导c3、各吸附孔的流导c4、以及各连接处的附加流导按管道连接关系进行叠加计算,得到所述真空负压系统的总流导c;

28.(4)根据步骤(3)所得的到真空负压系统的总流导c、按

[0029][0030]

计算流出系统的体积流率se,其中sh为已知的流入系统的体积流率,再根据所得到的流出系统的体积流率se计算各吸附孔的体积流率s;根据各吸附孔的体积流率s,按

[0031]

q=sp

[0032]

来计算各吸附孔处的压强p,其中q为恒定的定量流量;

[0033]

(5)将步骤(4)得到的焊带放置于吸附平台上其周周围流场、各吸附孔处的体积流率 s、压强p通过数值模拟得到各吸附孔处的吸附力大小fi,由各吸附力fi得到焊带在吸附平台上所受的吸附合力f

total

=∑fi;

[0034]

(6)根据吸附孔直径越小、流导越小、流体阻力越大、系统定量流量越小、真空度越高的原则,按照fi=k

·

δp

·

a并采用数据模拟的方式得到吸附孔直径d的取值范围,其中k为模拟常系数、δp为焊带上下侧压差,a为吸附孔与焊带的重叠面积。

[0035]

进一步的,所述步骤(1)中的各部分流导按的计算过程为:对于层流、克努森流和分子流范围,20℃空气,流导计算采用以下方程(knudsen equation):

[0036][0037]

其中,d为管道内径(单位cm),l为管道长度(单位cm,且l≥10d),p1为起始端压强(单位mbar),p2为末端压强(单位mbar),[l/s]为量纲。

[0038]

进一步的,所述步骤(2)中各连接处的附加流导的计算过程为:假设连接处管道的有效长度

[0039]

其中,l

axial

为管路的轴向长度(单位cm),l

eff

为管路的有效长度(单位cm),d为管路的内径(单位cm),α为弯头的角度(单位

°

);然后按公式(1)计算相应的附加流导。

[0040]

进一步的,所述步骤(3)中的管道连接关系包括串联关系和并联关系,

[0041]

当相连的管路为串联关系时,当相连的管路为并联关系时,c

parallel

=∑ci。

[0042]

采用本发明的吸附装置对具有圆形截面的光伏焊带进行吸附定位时后,由于吸附板上的吸附孔的直径比待吸附定位的光伏焊带的圆形截面的直径大0.1mm~0.4mm,使得吸附时光伏焊带与吸附平面之间的接触线能够完全位于吸附孔的吸附气流范围内,一方面从而能够对焊带进行可靠有效的吸附定位,另一方面能够对初始定位存在横向偏移的焊带起到有效的自动纠偏的作用,确保焊带的定位精度;同时,通过配置相应的与吸附孔联通的真空负压系统来控制吸附孔的负压气流量,进一步保证对具有圆形截面的焊带的可靠有效吸附;此外,通过在吸附板的吸附平面上开设有焊带导向槽以及将吸附孔开设于焊带导向槽的槽底,从而焊带导向槽能够对焊带的吸附定位起到导向作用,有利于焊带被吸附后对齐到吸附孔的中心,能进一步保证了对具有圆形截面的焊带的吸附定位的精度。

附图说明

[0043]

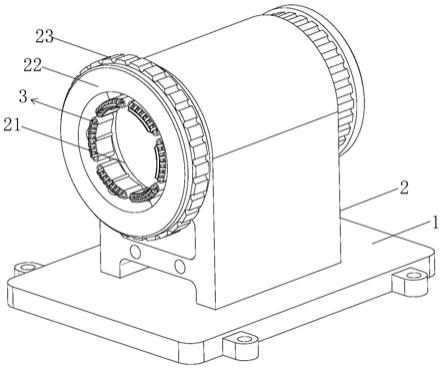

图1为本发明能对具有圆形截面的焊带进行自动纠偏的吸附定位装置的实施例一的第一视向的立体结构示意图;

[0044]

图2为本发明吸附定位装置的实施例一的第二视向的立体结构示意图;

[0045]

图3为本发明吸附定位装置的实施例一中的吸附板的第二视向的立体示意图;

[0046]

图4为本发明吸附定位装置的实施例一的吸附板与真空负压系统的装配立体示意图;

[0047]

图5为本发明吸附定位装置的实施例一的吸附板与真空负压系统装配状态下的主视示意图;

[0048]

图6为图5的a-a向剖面结构示意图;

[0049]

图7为本发明吸附定位装置的实施例一按图6的b-b向的剖面结构示意图;

[0050]

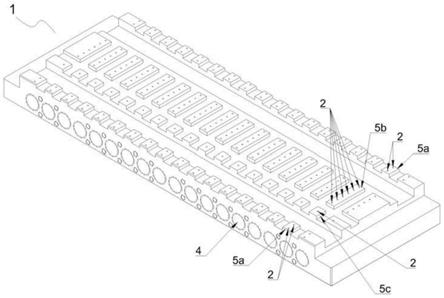

图8为本发明吸附定位装置的实施例二中的吸附板的立体结构示意图;

[0051]

图9为本发明吸附定位装置的实施例二中的吸附板的主视结构示意图;

[0052]

图10为图9的c处的局部放大结构示意图;

[0053]

图11为本发明吸附定位装置的实施例三中吸附板的仰视示意图;

[0054]

图12为图11中d处的局部放大结构示意图;

[0055]

图13为图12中的e-e向放大结构示意图;

[0056]

图14为本发明吸附定位装置的实施例四中吸附板的仰视示意图;

[0057]

图15为图14中的f处局部放大结构示意图;

[0058]

图16为本发明吸附定位装置的实施例五的立体结构示意图;

[0059]

图17为本发明吸附定位装置的实施例五的俯视结构示意图;

[0060]

图18为图17中的g-g向结构示意图;

[0061]

图19为本发明装置圆形截面焊带被吸附于吸附孔时的负压气流示意图。

[0062]

附图标记:1-吸附板,2-圆形通孔,2a-基准孔,2b-偏置孔,2c-扩孔部,3-负压阀岛,3a

‑ꢀ

总进气流道,3b-分流道,4-负压气流道,5a-端部定位凸块,5b-中部定位凸块,5c-辅定位凸块,6-缓冲连接板,7-导向轴,8-缓冲弹簧,9-直线轴承,10-焊带导向槽,11-压盖,12-型腔, 13-总进气口,14-待吸附定位的具有圆形截面的焊带,15-密封圈,16-定位凸条,l1-基准孔中心线,l2-偏置孔中心线,d-吸附孔的孔径。

具体实施方式

[0063]

实施例一:

[0064]

见图1~图3,本发明能对具有圆形截面的焊带进行自动纠偏的吸附定位装置,其包括具有吸附平面的吸附板1,吸附板1上成组地开设有吸附孔且每组至少包括两个吸附孔,吸附孔的一端与真空负压系统联通、另一端穿透吸附平面,真空负压系统能通过每组吸附孔将一根具有圆形截面的焊带吸附定位于吸附板1的吸附平面上,每组吸附孔沿纵向一直线排布,其中吸附孔为圆形通孔2,圆形通孔2的孔径d比待吸附定位的焊带的圆形截面的直径大 0.1mm~0.4mm。本实施例中,吸附板1的吸附平面上开设有十八组吸附孔。

[0065]

本实施例中,见图4~图7,真空负压系统包括真空泵、负压阀岛3和开设于吸附板1内的沿纵向直线延伸的负压气流道4,真空泵安装于负压阀岛3上(附图中真空泵未示出),负压气流道4为盲孔流道,每一负压气流道4与一组吸附孔对应且该组的每一个吸附孔均与该负压气流道4联通,负压阀岛3具有总进气流道3a和分流道3b,负压阀岛3装配于吸附板的负压气流道4的进气口端,吸附板1内的每条负压气流道4分别与负压阀岛3内的对应的一条分流道3b相联通同,每一条分流道3b均通至总进气流道3a。

[0066]

吸附板1的底面具有至少两组定位凸块,每组定位凸块包括分别位于纵向两端的端部定位凸块5a以及位于两块端部定位凸块5a之间的中部定位凸块5b,两端部定位凸块5a与中部定位凸块5b间隔设置,端部定位凸块5a、中部定位凸块5b的凸起平面等高并形成吸附平面,每组定位凸块的吸附平面上分别开设有吸附孔,且与两块端部定位凸块5a上的吸附孔、及中部定位凸块5b上的吸附孔均位于纵向的一直线上并由此形成一组吸附孔;本实施例中,两端部定位凸块5a上均开设有两个吸附孔,中部定位凸块5b上开设有五个吸附孔。本发明通过在吸附板1上设置至少两组定位凸块,且每组定位凸块内的两块端部定位凸块5a与中部定位凸块5b间隔设置。

[0067]

为了保证对位于端部定位凸块5a与中部定位凸块5b之间位置的焊带的可靠吸附,在中部定位凸块5b与位于纵向两侧的任一块端部定位块5a之间设置一块辅定位凸块5c、或者也可以在中部定位凸块5b与两块端部定位块5a之间分别设置一辅定位凸块5c,辅定位凸块5c 上开设有吸附孔;本实施例中,位于吸附板1的负压气流道4的进气口一端侧的端部定

位块5a与中部辅定位凸块5c之间设置有一块辅定位凸块5c,该辅定位凸块5c上开设有一个吸附孔2。

[0068]

另外,在吸附板1上还能安装缓冲结构,本实施例中缓冲结构包括缓冲连接板6、导向轴7、缓冲弹簧8和直线轴承9,吸附板1上并与吸附平面正对的一侧面上安装有导向轴7,本实施例中导向轴7设有四个,分别位于吸附板1的四个角端,每一个导向轴7上分别套装有一个缓冲弹簧8,缓冲连接板6对应四个导向轴7的位置分别安装有四个直线轴承9,导向轴7通过直线轴承7与缓冲连接板6连接。通过缓冲结构的连接板6,可以将本发明装置与串焊机上用于搬运转移焊带的机械手或者移动模组进行连接,而本发明在机械手或移动模组的驱动下将吸附定位好的光伏焊带放置到光伏电池片上时,缓冲结构能够起到有效的缓冲作用从而避免压块电池片。

[0069]

实施例二:

[0070]

本实施例与实施例一的不同之处在于,吸附板1的吸附平面上,也就是每一组定位凸块的表面开设有沿纵向延伸的焊带导向槽10,见图8~图10,每组吸附孔分布开设于焊带导向槽10的槽底面上;并且焊带导向槽10的深度小于待吸附定位的焊带的圆形截面的直径;焊带导向槽为v形槽、u形槽、矩形槽中的任一种。

[0071]

实施例三:

[0072]

见图11~图13,本实施例与实施一的不同之处在于以下两方面:

[0073]

第一方面,本实施例中吸附板1的底面为一整体的平面,吸附板1的底面沿横向间隔地开设有至少两组吸附孔,本实施例中共开设有18组、每组11个吸附孔,即吸附板1的底面整体即为吸附平面。

[0074]

第二方面,本实施例中构成吸附孔的圆形通孔2的一端具有连通的扩孔部2c,圆形通孔 2通过扩孔部2c穿透吸附平面;其中,扩孔部2c为沿横向开设的长腰形孔,圆形通孔2偏于长腰形孔的横向一侧,构成每组吸附孔的每个吸附孔的长腰形孔沿纵向依次横向左右交错设置;扩孔部2c的设置,能够有效增大吸附孔的吸附面积,从而能降低对取焊带的位置要求,从而提高设备在高速运行中的稳定性。

[0075]

实施例四:

[0076]

本实施例与实施例一、实施例三相比,具有以下同样的区别:吸附平面上的每组吸附孔包括均为圆形通孔的基准孔2a和偏置孔2b,见图14和图15,基准孔2a和偏置孔2b沿纵向依次间隔设置,各基准孔2a的圆心的连线形成沿纵向直线延伸的基准孔中心线l1,各偏置孔2b的圆心的连线形成沿纵向直线延伸的偏置孔中心线l2,基准孔中心线l1与偏置孔中心线l2之间具有横向间距d,横向间距d小于吸附孔的孔径d;由此,本实施例采用单组吸附孔中基准孔2a与偏置孔2b交错布置的形式,当焊带的初始位置有轻微偏移,此交错布置的方式可以消除偏移误差,即能够更为有效地对焊带进行自动纠偏,从而提高高速运动状态中吸附的稳定性。

[0077]

另外,本实施例与实施例一、实施例三相比,还具有以下相同的区别:吸附板1的底面上沿横向间隔地设置有至少两块沿纵向延伸的定位凸条16,本实施例中定位凸条16设置有十八块,见图14,每块定位凸条16的凸起底面即为吸附平面,每个定位凸条16的凸起底面上开设有一组上述的吸附孔。

[0078]

实施例五:

[0079]

本实施例与实施例一~实施例四的不同之处在于,其真空负压系统为一压盖11,见图 16~图18,压盖11具有内凹的型腔12,压盖11扣合于吸附板1上并且吸附板1上的吸附孔均与型腔12联通,压盖1上开设有总进气口13,总进气口13与型腔12联通。

[0080]

与实施例一~实施例四的不同之处还在于,当本实施例的吸附装置需要通过缓冲结构安装到串焊机的用于搬运转移焊带的机械手或者移动模组上时,缓冲结构安装于压盖11上,压盖11背向型腔12的一侧面上安装有导向轴7,缓冲弹簧8套装于导向轴7上,缓冲连接板6 内安装有直线轴承9,导向轴7通过直线轴承9与缓冲连接板6连接。

[0081]

本发明中的圆形通孔的孔径d的取值范围包括以下方法步骤确定:

[0082]

(1)计算所述总进气流道的流导c1、各分流道的流导c2、各负压气流道的流导c3以及各吸附孔的流导c4;

[0083]

对于层流、克努森流和分子流范围,20℃空气,流导计算采用以下方程(knudsen equation):

[0084][0085]

其中,d为管道内径(单位cm),l为管道长度(单位cm,且l≥10d),p1为起始端压强(单位mbar),p2为末端压强(单位mbar),[l/s]为量纲。

[0086]

(2)计算所述总进气流道与每一分流道的连接处附加流导、每一所述分流道与与其连通的每一负压气流道的连接处的附加流导、每一负压气流道与与其连通的每个吸附孔的连接处的附加流导;

[0087]

假设连接处管道的有效长度

[0088]

其中,l

axial

为管路的轴向长度(单位cm),l

eff

为管路的有效长度(单位cm),d为管路的内径(单位cm),α为弯头的角度(单位

°

),本发明的上述实施例中α为90

°

,即为直角;然后按公式(1)计算相应的附加流导。

[0089]

(3)将上述步骤(1)、(2)所得到的总进气流道的流导c1、各分流道的流导c2、各负压气流道的流导c3、各吸附孔的流导c4、以及各连接处的附加流导按管道连接关系进行叠加计算,得到所述真空负压系统的总流导c;

[0090]

其中,管道连接关系包括串联关系和并联关系,

[0091]

当相连的管路为串联关系时,

[0092]

当相连的管路为并联关系时,c

parallel

=∑ci;

[0093]

(4)根据步骤(3)所得的到真空负压系统的总流导c、按

[0094][0095]

计算流出系统的体积流率se,其中sh为已知的流入系统的体积流率,再根据所得到的流出系统的体积流率se计算各吸附孔的体积流率s;根据各吸附孔的体积流率s,按q=sp来计算各吸附孔处的压强p,其中q为恒定的定量流量;

[0096]

(5)将步骤(4)得到的焊带放置于吸附平台上其周周围流场、各吸附孔处的体积流率 s、压强p通过数值模拟得到各吸附孔处的吸附力大小fi,由各吸附力fi得到焊带在吸附

平台上所受的吸附合力f

total

=∑fi;

[0097]

(6)根据吸附孔直径越小、流导越小、流体阻力越大、系统定量流量越小、真空度越高的原则,按照fi=k

·

δp

·

a并采用数据模拟的方式得到吸附孔直径d的取值范围,其中k为模拟常系数、δp为焊带上下侧压差,a为吸附孔与焊带的重叠面积。

[0098]

本发明装置中的真空吸附系统,适用低真空下的粘性流动模型,分子的平均自由程远小于管道直径

[0099][0100]

此时流动的特性主要由分子间的相互作用所决定,因此,内摩擦,即流动物质的粘度,是一个主要因素。

[0101]

由于真空泵通常需要通过中间管道系统与容器或系统相连,这将对气体流动引入额外的阻力,其结果是有效体积流率s

eff

总是小于真空泵的单独体积流率s,关系式如下:

[0102][0103]

其中,c为管道系统的总流导,对于由多个元件构成的系统,由各部分的流导及其串并联关系计算得到。流导表征流体流动的容易程度,只有当c=∞(即流动阻力为0)时,s=s

eff

。

[0104]

本发明的上述实施例中,吸附孔是开设在吸附板1底面的间隔设置的定位凸块或定位凸条上,定位凸块之间间隔设置、定位凸条之间的间隔设置即能满足在对焊带进行吸附定位的过程中与串焊机上其它部件的避位要求,又能提高定位凸块、定位凸条的加工平面度。

[0105]

本发明的上述吸附装置能够应用于截面为全部为圆形的光伏焊带,也能应用于沿长度方向上部分截面为圆形、部分截面为矩形或异型的扁圆截面的光伏焊带。

[0106]

本发明的上述吸附装置在对具有圆形截面的光伏焊带进行吸附定位时,由于焊带与吸附板的吸附平面是线接触,且焊带本身直径很细,所以焊带的初始状态与吸附板上的吸附孔仅有部分对齐,焊带经过部分吸附孔吸附后,由于吸附孔流量较大,存在较大负压,整根焊带沿着开始吸附孔的内边缘,逐步自动修正位置,最后达到焊带与该列所有吸附孔对齐的情况,从而提高摆放焊带的精度。

[0107]

本发明的吸附装置的自动纠偏功能的实现机制为,吸附孔和焊带附近的气流可近似看作无黏、不可压缩的理想流体,根据伯努利原理

[0108][0109]

流速越大,压强越小。在吸附孔位置,流线如图19所示,当焊带向一侧偏离时,吸附孔的气流集中于另一侧,在焊带该侧下方形成负压区,焊带受吸附力横向分力的作用而回复到吸附孔中间位置,实现纠偏。

[0110]

通过在吸附平面处开设左右错位布置的横向腰形孔,可一定程度上拓宽吸附气流分布的区域,增大纠偏区域,但相应地,吸附力与纠偏力减小。

[0111]

而通过吸附孔横向左右错位布置,也以牺牲部分吸附力和纠偏力的方式增大了纠偏区域。

[0112]

以上对本发明的具体实施进行了详细说明,但内容仅为本发明创造的较佳实施方案,不能被认为用于限定本发明创造的实施范围。凡依本发明创造申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。